Основные этапы производства

Процесс изготовления стройматериала состоит из нескольких этапов:

- Прием сырья – этот этап предполагает визуальный осмотр сырья при получении на складе.

- Сортировка древесины – во время этой процедуры удаляется некачественный пиломатериал, а отсортированные бревна складываются в штабеля.

- Сушка пиломатериала – она осуществляется в специальных камерах и занимает около 7–8 дней.

- Предварительная строжка – этап необходим для выявления и устранения дефектов сырья. Для этого применяется четырехсторонний станок.

- Торцовка – процесс, направленный на устранение дефектов, конечный продукт – ламели высокого качества.

- Сращивание полученных ламелей – этап, включающий обработку подготовленных материалов клеем, а также помещение их в отдел накопителя.

- Окончательная строжка – чистовая обработка материала.

- Прессовка – процесс помещения строганных ламелей в прессовочный автомат. Там они находятся в течение получаса под высокой нагрузкой.

- Завершающие этапы: контроль качества и упаковка.

Контроль качества готового клееного бруса

Контроль качества готового клееного бруса

Первые три этапа могут быть исключены из основного списка. Это допускается, когда специалист закупает сырье уже подготовленное, просушенное.

Особенности домокомплектов

Особую популярность приобрело строительство брусовых домов из готовых домокомплектов. Они представляют собой набор элементов, позволяющий собрать всю конструкцию без специальной подготовки и обработки. По сути, это готовый дом, сделанный в заводских условиях по конкретному проекту, но затем разобранный на составные части для простоты транспортировки. Каждая деталь имеет четко заданные размеры и соединительные элементы (шипы, пазы, «чаши», отверстия под нагели и т.п.). Брус отторцован и прошел специальную обработку.

Типовой домокомплект состоит из таких элементов:

- набор брусьев для сборки наружных стен сруба и внутренних перегородок;

- нижний (окладной) венец;

- набор для монтажа чернового пола, лаги напольного перекрытия;

- балки перекрытия и опорные столбы;

- детали кровли, в т.ч. стропила и обрешетка;

- потолочная обшивка;

- соединительные детали (нагели, скобы и т.д.);

- дополнительные элементы (гидроизоляция, утеплитель и т.д.);

- составы для пропитки (биозащита, пожарная защита).

Обязательно прикладывается инструкция по сборке.

Домокомплект в сборке

Иногда производитель предлагает расширенный домокомплект, включающий дополнительные детали:

- элементы и материалы для возведения фундамента;

- кровельное покрытие;

- лестничные элементы;

- оконные и дверные блоки;

- внешняя и внутренняя отделка, декорирующие элементы.

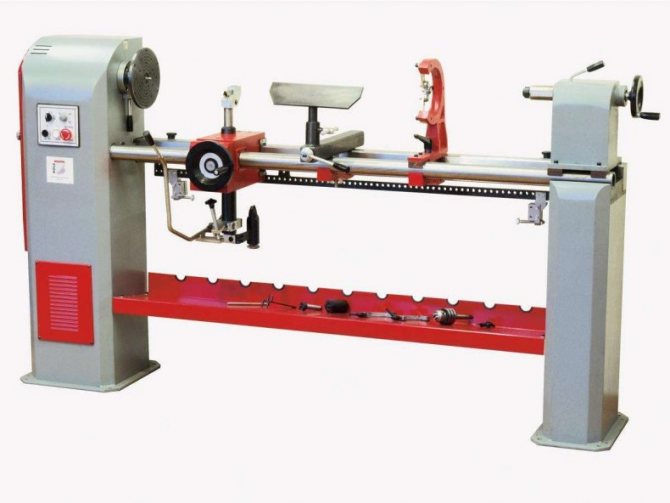

Применение Брусующих станков

Брусовальные станки работают как отдельностоящие станки, на малых и средних производствах, так и как станки первого ряда в лесопильных цехах включающих в себя все станки для распиловки древесины:

| Брусующий

станок |

многопильный

станок |

кромкообрезной

станок |

|---|

и всю околостаночную механизацию:

- Транспортер подачи на брусующий станок

- Поштучную выдачу бревна на брусовальный станок

- Кантователь перед брусовальным станком

- Стол приемный после брусовочного станка – вытаскивающий распиленное бревно и отделяющий доски и горбыли от двухкантного бруса

- Приводной рольганг с накопителем перед многопилом дисковым

- Приводной рольганг после многопила Сортировочный стол

Компания “ЦентрРегионПром” осуществляет продажу лесопильного оборудования (в том числе дисковых многопильных, брусовочных и брусующих станков) российского и импортного производства, характеризующимися своими производительностью (до 350 м3в смену), качеством и высокой надёжность.

Описание способов самостоятельного изготовления профилированного бруса

В зависимости от опыта и технической оснащенности домашней мастерской, можно выделить несколько вариантов по уровню их сложности.

Изготовление бруса из досок

Если в наличии нет практически никакого деревообрабатывающего оборудования, то самым простым выходом будет изготовить брус из досок .

Для этих целей наилучшим образом подходит доска «пятидесятка», имеющая подходящие размеры по длине и ширине.

- В первую очередь нужно соорудить из подручных материалов стапель, на котором и будут выполняться все работы;

- Затем изготавливаются специальные шаблоны, по которым будут укладываться доски, чтобы не измерять каждый раз размеры шипа и паза будущего бруса и чтобы все изделия были одинаковые;

- Для производства одного бруса понадобится три доски, которые укладываются друг на друга в длину, причем средняя доска укладывается с заданным по шаблону смещением. В результате такого наложения досок в поперечном сечении образуется профиль, где с одной стороны формируется шип, а с противоположной стороны паз;

- После того как доски уложены надлежащим образом, остается их только надежно скрепить между собой. Самое простое – это сколотить их с двух сторон обычными гвоздями, для более надежного соединения можно использовать металлические саморезы, но в данном случае без шуруповерта не обойтись;

- Также для придания прочности можно склеить брус своими руками, для чего прежде чем укладывать доски друг на друга их тщательно промазывают клеем. В любом случае после этого их необходимо скреплять гвоздями или саморезами, так как в домашних условиях добиться идеально прочного склеивания таких поверхностей очень сложно. В результате получится упрощенный вариант клееного бруса.

Приспособление для изготовления мест крепления

Пример соединения профилированного бруса.

Для изготовления мест крепления бруса в венцах строения используется чашкорезный станок. Места крепления носят название монтажных чаш. Выполнение этой операции требует высокой точности, так как от нее во многом зависит качество возведения постройки. Главное требование, предъявляемое к чашкорезному оборудованию, точность нарезки, при которой погрешности и допуски являются минимальными. Современные отечественные производители предлагают потребителю несколько типов такого оборудования. Наиболее распространенными станками являются МЧС-2Б, МЧС-Б и Брус-1. Последний является наиболее дешевым. Среди моделей чашкорезных станков иностранного производства наиболее известными являются QUADRO-250TS, WoodTec 4-200, QUADRO-250T, KRUSI CM-40, BL Twin, EURO BLOX 230.

Чашкорезные приспособления отличаются между собой по многим параметрам. Основными параметрами являются следующие:

- диаметр и форма режущей коронки;

- присутствие в функционале приспособления для обработки древесной заготовки под различными углами;

- максимальное сечение обрабатываемого материала;

- уровни обратной и прямой подачи материала;

- наличие или отсутствие блока числового управления;

- наличие дополнительных опций, таких как дисковые или цепные распиловочные узлы.

При осуществлении запилов чаш требуется точно рассчитывать размер запила во избежание повреждения исходного материала.

Производство

Для производства профилированными бруса мы используем станки с большими производственными мощностями. Что позволяет нам заготавливать более пятидесяти кубов профилированными бруса за смену.

– одна из ведущих компаний, занимающихся производством профилированного бруса в московской области. Профилированный брус является одним из самых востребованных материалов на современном строительном рынке, за последние годы он доказал свою надежность и простоту укладки. Благодаря собственному производству по изготовлению профилированного бурса, мы получаем высококачественный строительный материал из которого можно возвести любую постройку.

Производство один из самых важных этапов в технологии строительства дома из бруса.

Для изготовления профилированного бруса наша компания заготавливает и сортирует древесину хвойных пород, определённого диаметра, из которого формируется заготовка для профилированного бруса необходимого размера. Полученные заготовки стандартного сечения складируем на прокладках зависимости от сезона и погодных условий.

На производстве происходит сортировка сырья и подача на восьмишпиндельный четырехсторонний станок с большими мощностями.

В производственном процессе задействована высокоточная техника, которой управляют профессиональные специалисты высокой квалификации. Благодаря этому мы можем гарантировать высочайшее качество своей продукции.

Технология, по которой осуществляется изготовление профилированного бруса, даёт возможность не проводить дополнительную обработку внутренних и внешних поверхностей зданий.

На станках для зарезки чашек в профилированном брусе мы работаем со всеми размерами от 30мм до 250мм. Производим более десяти кубов готовых домокоплектов за смену.

Производственное предприятие «ПрофБрус» занимается заготовкой древесины и производством высококачественных пиломатериалов. Заготовительные базы находятся в северных регионах России. Из сосны и ели получается экологически чистый материал с хорошими характеристиками.

Мы работаем на станках с высокой точностью тем самым наша продукция имеет лучшее качество !

Этапы производства профбруса:

- Сортировка сырья по размеру сечения, а также по наличию дефектов – обзола, гнили, поражения короедом или синевой. Некачественное сырье отбраковывается. Качественное сырье помещается на склад до последующей обработки.

- Строгание бруса на четырехстороннем станке, при этом за один проход брус калибруется и на нем формируется профиль.

- При необходимости выполняются запилы, торцевание бруса и фрезерование чашек по проекту.

- Готовые элементы из бруса укладываются в транспортный пакет для отправки заказчику.

Профилирующий – брусующий станок Wood-Mizer МР-100

Эта техника необходима для фирм, какие имеют маленькое производство по профилированному пиломатериалу. Имеет станину, куда грузиться заготовка с помощью пильной каретки, и лога фрезы. Грузить заготовку на такой станок ручным способом не надо, Так как он автоматизирован.

Так как фрезы у данной техники регулируются, то можно получить до 10 видов профиля. Это предоставляет производству моментально увеличить выбор, а это означает, увеличить интерес потребителей. А из-за автоматизации погрузки — разгрузки станка будет повышена продуктивность труда приблизительно на 30%. Характерная особенность Значение Кол-во фрезов 4шт. Частота, с какой вертится фреза 4890 оборотов в минуту Требуемая мощность эликтричества 4х2 кВт Размер станка 9500х11500х1000 Весит 10 т

Данную технику в РФ приобретите у компаний занимающихся лесоперерабатывающей автоматизацией. Стоит такого рода машина от 350-400 тысяч рублей.

Если заявлять о стоимостях на станки по производству профилированного материала, то они зависят от мощности и практичности оборудования. Но чем больше предназначений у подобной техники, тем рентабельнее будет производство. А это привлечёт заказчиков и даст быструю окупаемость самого предприятия.

Добиться идеальной геометрии бруса можно только при условии использования качественного деревообрабатывающего оборудования. В рамках этой небольшой заметки мы поговорим о станках для производства профбруса, в том числе о чашкорезах и фрезах, благодаря которым сборку дома из готового материала можно становится простой и технологичной.

Перечислить все возможные варианты оборудования, применяемого для производства профбруса, практически нереально. Поэтому мы остановили свой выбор на наиболее востребованных установках от отечественных компаний. Первые три модели производства ПП «Диаком».

СПБ2

Достаточно компактный станок (9000×1100×1200 мм), конструкция которого включает 9 м станину и перемещающуюся по ней каретку, с помощью которой осуществляется двухсторонняя обработка пиломатериала. Максимальный размер сечения заготовки не превышает 200×250 мм, минимальный – 80×80 мм. Базовая комплектация, не включающая ножи для строгания и профилирования, а также привод подачи каретки обойдется примерно в 200 тыс. руб.

СПБ4 Флагман

Данный станок относится к категории серьезного промышленного оборудования, предназначенного для решения задач мелко- и среднесерийного производства профилированного бруса. Его размеры составляют 5000×2000×1800 мм. Обработка заготовки осуществляется с помощью четырех блоков с фрезами, попарно расположенными в разных плоскостях. Максимальный размер сечения заготовки – брус 250×250 мм, минимальный – 60×100 мм. В базовой комплектации такой станок стоит примерно 750 тыс. руб.

ОС4-500

Данный станок примечателен тем, что профилирование бруса для него является дополнительной функцией, основное назначение – оцилиндровка бревен. Вопрос решается заменой шпиндельных стаканов на стаканы пазовых фрез. Максимальное сечение заготовки составляет 200×400 мм, минимальное – брус 80×80 мм. В базовой комплектации ОС4-500 обойдется примерно в 400 тыс. руб.

СФ-250

ООО «ИжКомСтанко» предлагает несколько модификаций станков для изготовления профбруса. Самый дешевый (эконом-вариант) обойдется примерно в 180 тыс. руб. Размеры оборудования в рабочем виде составляют 9000×1100×1200 мм. Конструкция включает 9 м станину, каретку для ручной подачи с установленными вертикально двумя фрезами для двухсторонней обработки. За 300 тыс. руб. можно купить станок для трехсторонней фрезеровки, оборудованный электроприводом для подачи каретки. Модификация СФ4-250 за 375 тыс. руб. обеспечивает четырехстороннюю фрезеровку заготовок. Это стало возможным за счет наличия в конструкции двух кареток. Во всех трех случаях минимальная ширина заготовки составляет 100 мм, максимальная – 250 мм.

Применение Брусующих станков

Брусовальные станки

работают как отдельностоящие станки, на малых и средних производствах, так и как станки первого ряда в лесопильных цехах включающих в себя все станки для распиловки древесины:

| Брусующий станок | многопильный станок | кромкообрезной станок |

и всю околостаночную механизацию:

- Транспортер подачи на брусующий станок

- Поштучную выдачу бревна на брусовальный станок

- Кантователь перед брусовальным станком

- Стол приемный после брусовочного станка– вытаскивающий распиленное бревно и отделяющий доски и горбыли от двухкантного бруса

- Приводной рольганг с накопителем перед многопилом дисковым

- Приводной рольганг после многопила Сортировочный стол

осуществляет продажу лесопильного оборудования (в том числе дисковых многопильных, брусовочных и брусующих станков) российского и импортного производства, характеризующимися своими производительностью (до 350 м3в смену), качеством и высокой надёжность.

Станок или ручной инструмент для нарезания чашек

К оборудованию для изготовления профилированного бруса можно отнести чашкорезы. Их используют для изготовления надежного и эстетически красивого соединения материала между собой. Качественные чашкорезы позволяют выполнить соединительные профессионально. Конечно, такие соединительные можно сделать при помощи подручных инструментов, но это достаточно трудно. А если соединительные выполнить не правильно, то могут получиться не стыкующиеся или плохо стыкующиеся части материала. А это, несомненно, пагубно отразиться на

К оборудованию для изготовления профилированного бруса можно отнести чашкорезы. Их используют для изготовления надежного и эстетически красивого соединения материала между собой. Качественные чашкорезы позволяют выполнить соединительные профессионально. Конечно, такие соединительные можно сделать при помощи подручных инструментов, но это достаточно трудно. А если соединительные выполнить не правильно, то могут получиться не стыкующиеся или плохо стыкующиеся части материала. А это, несомненно, пагубно отразиться на

Ручные чакшкорезы отличаются от станков в первую очередь своей мобильностью. А это удобно при строительстве дома из профилированного материала.

Используя чашкорезы можно выполнить такую работу идеально. Это оборудование должно иметь различные насадки: прямые и косые чашки, разный угол наклона. Нарезка чашкарезами обычно имеет диапазон от 3,8 – 24 см. Этого вполне хватает при строительстве дома из бруса.

Включенные опции:

|

Плавная регулировка скорости подачи |

Плавная регулировка скорости подачи, представляет собой комплекс электротехнических узлов обеспечивающий плавный старт и остановку движущихся элементов оборудования таких как: пильная каретка и подаваемый пиломатериал. Так же данный комплекс позволяет регулировать скорость движения пильной каретки и пиломатериала в случае если это станок проходного типа. Регулировка скорости позволяет максимально эффективно использовать мощность двигателей, обеспечивающих вращение пильных дисков, тем самым увеличивает производительность оборудования. |

|

Подготовка под систему аспирации |

|

|

Электромеханическая подача каретки |

Для увеличения производительности оборудования и уменьшения ручного труда на станки серии ДСГ можно установить электромеханическую подачу каретки. Нет необходимости толкать каретку вручную. Оператор, находясь за пультом, управляет движением каретки в ту или другую сторону. При этом он так же имеет возможность регулировки скорости подачи каретки, что актуально при распиловке материала разного размера. Установка электромеханической подачи экономически выгодно, так как ее применение значительно увеличивает производительность станка. |

|

Электромеханический зажим бревна |

Электромеханический зажим представляет собой два ножа, врезающиеся в торцы бревна, тем самым прочно закрепляя его на станине станка. Нож приводится в движение от электродвигателя через редуктор и резьбовую передачу. Электромеханическим зажимом управляет оператор, находясь за пультом управления. Применение электромеханического зажима на деревообрабатывающих станках уменьшает время закрепления бревна, снижает время ручного труда, тем самым обеспечивает более высокую производительность оборудования. Зажимы с электромеханическим приводом, применяемые на станках серии ДСГ, зарекомендовали себя как эффективный и надежный элемент деревообрабатывающего оборудования. |

В комплекте со станком покупают:

- Система аспирации и воздуховоды.

- Многопильный станок.

- Ремонт и восстановление дисковых пил.

- Дисковые пилы.

- Заточной станок.

- Круги заточные.

- Автоматизация лесопиления.

Что включает в себя производственный процесс

Для начала рассмотрим, какие операции включает в себя производство профилированного бруса:

Заготовка материала

Тут все предельно просто – для работы нужна древесина, которую заготавливают специализированные лесные хозяйства. Для бруса лучше всего подходят такие породы дерева, как сосна, ель, лиственница и кедр, поэтому начинать работы следует там, где проблем с древесиной нет, так как в противном случае транспортные расходы значительно увеличат себестоимость продукции

Подготовка элементов

Невозможно вырезать готовое изделие из бревна, нужно разрезать кругляк на заготовки нужного размера, а для этого используются специальные установки, которые могут иметь самую различную конструкцию

Важно, чтобы подготовленные элементы были вырезаны максимально точно, без перекосов и искривлений

Сушка сырья

Для того чтобы качество продукции было на самом высшем уровне, необходимо качественно высушить заготовки. Это можно делать двумя способами – либо естественным путем (в специальных штабелях под навесами без доступа прямых солнечных лучей), либо в камере, которая обеспечивает лучшие условия просушки и позволяет сохранить оптимальные параметры элементов

Профилирование

На этом этапе изделиям придается нужная конфигурация, это может производиться либо за один, либо за два захода в зависимости от типа оборудования, после этого брус можно применять для постройки самых различных конструкций

Сушка – сложный процесс, в котором важно соблюдение оптимальных параметров температуры и влажности воздуха

Разновидности станков

Существует несколько основных разновидностей многопильных станков, используемых в деревообрабатывающем производстве.

- Брусующие станки используются для распиловки бревен продольным методом. Принцип действия заключается в том, что агрегат на выходе одновременно выдает брус с двумя кантами, двумя горбылями и двумя необрезанными досками. Бывают одновальными и двухвальными. Процесс распиловки лафета отнимает всего пару минут.

- Оборудование, используемое для распиливания одного крупного бруса на несколько небольших досок, называется рамным многопилом. Принцип действия агрегата состоит в том, что режущий инструмент, располагающийся в специальной пильной рамке, осуществляет распиливание поступающей деревянной заготовки. При этом механизм (кривошипно-шатунный), который встроен в станке, даёт возможность производить возвратно-поступательные движения.

- Для максимально качественной распиловки брёвен на отдельные обрезные материалы, чаще всего используют дисковые станки. В отличие от брусующего и рамного станка, многопил дисковый отличается большей мощностью и лучшим качеством получаемого материала. В качестве инструментов, предназначенных для распиловки бревен, выступают пилы в форме дисков.

Какой именно тип станка выбирать, во многом зависит от того, какие цели стоят перед производителем. Ведь при выборе техники следует учитывать множество параметров оборудования, которые напрямую влияют на производительность работы и качество полученного материала.

Станок для профилирования бруса самостоятельно — пошаговый процесс

Профилированный брус требует оборудование качественной сборки. Чтобы знать, из чего должен состоять станок, давайте рассмотрим, какие функции он должен выполнять:

- Многопильную обработку бруса;

- Четырехстороннюю обработку бруса: строгать и профилировать;

- Торцовку и маркировку профилированного бруса;

- Межвенцовое соединение – выпиливается чашка.

Раньше для такой обработки использовали 4 отдельные станка, что значительно усложняло и удорожало технологию изготовления профилированного бруса. Однако сегодня с этим может справиться одно устройство.

Профилировочный станок состоит из:

- Станина;

- Ножевой барабан;

- Двигатель;

- Передвижной каркас с возможностью регулирования по высоте обработке;

- Фиксаторы и стопора.

Пошаговый процесс изготовления станка для профилирования 150х150:

- первым делом необходимо выбрать двигатель. Под наши параметры готового бруса 150Х150 можно посоветовать бензиновый силовой агрегат марки Хонда с объемом 196 см. куб. мощностью 6,5 л.с. – 3600 оборотов.

- далее при помощи металлических пластин, швеллеров и уголков выполняем каркасную конструкцию для крепления двигателя сверху станка, который при помощи шкивов будет вращать ножевой барабан. Для этого можно использовать уже готовые станки и снять размеры с них.

- профилированный станок будет перемещаться по направляющим при помощи роликов, которые будут крепиться по углам каждой стороны. Всего должно быть 4 ролика, который фиксируем внизу каркасной конструкции;

- после этого переходим к фиксации параллельно двигателю ножевого барабана, которые будут взаимодействовать при помощи шкивов. Стоит учесть, что для регулирования высоты и глубины обработки бруса (5-10 см), ножевой барабан вместе с двигателем должны перемещаться по вертикальной оси. Для этого можно использовать регулирующие упоры, которые можно зафиксировать.

- далее нам понадобиться сделать станину (упор), на котором будет располагаться брус и ходить профилировочный станок:

а) необходимо выполнить замер длины бруса, который необходимо будет обрабатывать, к примеру, возьмем 6 метров;

б) теперь переходим к изготовлению станины, где будет закрепляться брус. Необходим изготовить две направляющие из металла длинной по 7 метра. По ним будет ездить наш обрабатывающий двигатель. Ширину направляющие необходимо выбирать из учета роликов, который вы сможете найти под передвижной станок;

6. когда направляющие изготовлены их необходимо зафиксировать при помощи швеллеров между собой. Для этого можно использовать двутавр или обычные швеллера;

7. выставляем две направляющие на ширину станка и начинаем фиксировать швеллерами с шагом 50-80 см в зависимости от толщины направляющих и самих швеллеров;

8. когда все швеллеры приварены,переходим к сварке на них специальных квадратных или прямоугольных пластин на одинаковой высоте. На эти пластины и будет ложиться наш обрабатываемый брус. Пластины располагаем строго по центру швеллера, чтобы ножевой барабан во время работы располагался посередине пластин. Через каждый 1-1,5 метра снизу к швеллеру закрепляем специальные регулируемые фиксаторы, можно использовать струпцины, которые будут надежно держать обрабатываемый брус.

9. после того как станина зафиксирована, можно устанавливать на нее каркасную конструкцию с ножевым барабаном и двигателем. Для обработки бруса можно использовать фигурные, прямые, полукруглые ножи для изготовления пазов. Чтобы станок не выезжал за направляющую станину можно по краям приварить специальные упоры.

Виды распилочных станков

Областей использования деревообрабатывающих станков достаточно много, и очень много типов оборудования. Одним из наиболее распространенных типов является распилочный станок.

Подобные устройства предназначены для распиловки бревен и древесного бруса. В зависимости от принципа действия выделяют следующие виды станков:

- Пилорамы, которые относятся к стационарному оборудованию, осуществляющему продольный и поперечный разрез с помощью линейной пилы. Установленные пилы совершают возвратно-поступательные движения, а мастер лишь направляет рабочую часть. Такие устройства были разработаны одними из первых, имеют большие размеры, и достаточно сложны в обслуживании.

- На смену пилорамам сегодня пришли круглопильные станки. В зависимости от модели, такие конструкции могут быть ручными или работать в автоматическом режиме. Круглые пилы производят распил бревна в вертикальной и наклонной плоскости.

Особенности брусующих станков:

- Все брусующие станки «серии СБР» являются станками проходного типа, и отличаются между собой мощностью электродвигателей, диаметром, количеством и расположением пил.

- Брусующие станки не требуют сортировки леса – расстояние между пил можно менять прямо на работающем станке.

- Пилы на станке устанавливаться на валы, которые синхронно сводятся/разводятся относительно центра бревна за счет вращения рукоятки. Передача крутящего момента с электродвигателя на вал происходит за счет клиноременной передачи, что сглаживает ударные нагрузки на подшипники электродвигателя во время пиления.

- Скорость пиления станка зависит от мощности установленных двигателей, диаметра и сорта (сосна, береза, осина) распиливаемого бревна и изменяется в пределах от 4 до 25 м\мин.

- Скорости подачи материала на брусующем станке меняется с помощью плавной или автоматической регулировки. При плавной регулировке в зависимости от нагрузки на пилы, по показаниям амперметра, устанавливается оптимальная скорость подачи. В автоматическом режиме станок сам устанавливает оптимальную скорость подачи. Оптимальную скорость подачи позволяет достигнуть такого режима работы, при котором электродвигатель станка и пилы работают без перегрузки в оптимальном режиме. В результате, срок службы пил увеличивается, а затраты на их обслуживание сокращаются.

- Частота вращения пилы рассчитывается исходя из линейной скорости реза зуба на которую рассчитана пила (обычно от 65 до 85 м\с) и достигается за счет разницы в диаметре шкивов установленном на электродвигателе и пильном валу.

- Брусующие станки «серии СБР» являются надежными станками и могут работать при температуре -30 градусов за счет отсутствия в их работе элементов гидравлики и пневматики.

- Возможна установка системы аспирации для удаления опила с помощью пылевого вентилятора №3.15 (3 кВт), ленточного и скребкового транспортера для удаления опила.

Простая и надежная конструкция брусующих станков СБР-2П-800(2 дв. х 15 кВт), СБР-2П-800(2 дв.х 18,5 кВт), СБР-2П-1000(2 дв.х 22 кВт), СБР-4П-1000 (2 дв.х 30 кВт), СБР-4П-630 (2 дв.х 22 кВт, 2 дв.х 18,5 кВт) и СБР-8П-630 (2 дв.х 22 кВт, 2 дв.х 18,5 кВт) позволяет работать на них долгое время при неизменно высоком качестве получаемой продукции.

Брусующие станки имеются в наличии или срок изготовление заказа – до 7 рабочих дней.

Рекомендации по самостоятельному изготовлению станка

Конфигурация режущих ножей

Для составления схемы, по которой будет делаться станок для профилирования бруса, рекомендуется взять в качестве основы заводскую модель. Важным моментом является выбор фрез или лезвий. От их конфигурации зависит форма готового бруса. Сделать их своими руками проблематично, поэтому лучше всего купить готовые модели.

Профилировочный станок чаще всего изготавливается рамного типа. Для этого делается сварная конструкция из профильных труб квадратного сечения. Дополнительные ребра жесткости обеспечат ей устойчивость. Дополнительно необходимо сделать прижимные направляющие, которые нужны для позиционирования заготовки различной ширины в зону обработки. Это могут быть стальные планки с функцией изменения положения на станине.

Рекомендации по производству компонентов оборудования своими руками:

- блок обработки. Двигатель должен размещаться отдельно, передача вращающего момента на рабочий вал выполняется с помощью ременного механизма. Блок обработки должен иметь регулировку по высоте. Для этого можно использовать гидравлические цилиндры (повышают точность позиционирования) или червячную передачу;

- смена режущих ножей на валу. Этот процесс не должен занимать много времени, поэтому рекомендуется приобрести заводскую модель вала. Это будет способствовать повышению качества обработки;

- дополнительные компоненты. К ним относятся измерительные линейки, с помощью которых можно регулировать высоту положения блока обработки и защитные механизмы, предотвращающие перегрузку электродвигателя. Последнее является важным элементом конструкции.

Помимо этого, следует учитывать основные технические характеристики станка для производства профилирующего бруса:

- максимальные и минимальные размеры деревянной заготовки – ширина и высота;

- скорость подачи материала в зону обработки;

- ширина рабочего вала. Этот показатель влияет на возможность формирования соединений паз/шип различной конфигурации;

- мощность электродвигателя.

Для примера можно посмотреть видеоматериал, в котором показана работа заводской модели станка:

Фрезерный деревообрабатывающий станок

Но есть станки разрешающие сделать эти все стадии на одном станке с одной установкой бревна. Станки такого типа именуются фрезерные многофункциональные аппараты. Эта техника оснащена снимающимися инструментами, какие меняются перед каждым новым шагом отделки древесины. На качество полученного профбруса действует качество применяемой фрезы на подобном оборудование.

Пазовые ножи на подобном станке съемного типа и имеют разный профиль. Поэтому можно не прилагая больших усилий получить тепловой замок от обычной одно пазовой до сложной формы «гребенки». Это предоставляет увеличить ассортимент товаров на производстве до предела и увеличивает рентабельность производства.

Станок Алтай: характерные отличия

Популярный станок для профилированного бруса Алтай отличается от тех версий, что иногда создаются своими руками. Каковы его особенности? В первую очередь выделяется его многофункциональность. Устройство направлено не только на профилирование бруса, но и его прострагивание. Подобные станки позволяют изготовить строительный материал с различными заданными параметрами пазов. Все дело в том, что прибор Алтай оснащен 4 фрезерными каретками. Устройство для изготовления профилирующих деталей представлено в формате рельсового стола, дополненного зажимами для бруса и упорами. Профиль здесь установлен, как правило, прямоугольного либо квадратного типа. Все каретки запускаются оператором вручную. Каждая из фрез прострагивает только одну сторону заготовки. Что касается профильных деталей прибора Алтай, то на них установлены фигурные ножи. Именно такого рода элементы позволяют на брусе задавать нужную форму паза. Также могут быть задействованы ножи:

- прямые;

- полукруглые;

- ориентированные на придание заготовкам цилиндрического вида.

Техника СФ-250: нюансы функционирования

Современные профилирующие станки для бруса СФ-250 предназначены не только для профильного строгания, но и плоского. Устройство направлено на создание домостроительных деталей, которые необходимы для малого и среднего масштаба работ.

Отличный строгальный станок СФ-250 подходит для обработки материала в формате массива, отличающегося естественной влажностью. Также прибор предназначен для профилирования бруса из категории клееной разновидности. Устройство оснащено специальными шпинделями, которые отличаются средней частотой вращения. Она не превышает 5000 оборотов в минуту. Профилирующие станки СФ-250 – это гарантия высокого качества. Обрабатываемые поверхности на устройствах, сделанных своими руками, получаются совершенно иными. Именно профессиональный станок для профилирования бруса позволяет получить идеальные для строительства детали.

Однако стоит отметить преимущества и самостоятельно созданной техники. Она отлично подходит для тех, кто изготавливает фрагменты в небольшом количестве для личного пользования. Замечательный станок для профилированного бруса своими руками можно сделать по предельно простой схеме. С ней разберется даже тот, кто в обыденной жизни редко сталкивается с подобными вопросами. Такие профилирующие приборы не требуют особых навыков в управлении. Их всегда можно отрегулировать своими руками, без помощи профессионалов.

Особенности устройства станков для оцилиндровки

Установка состоит из основных блоков – металлическая рама, передняя и задняя бабки, фрезы. Обычно в качестве рамы служат квадратные трубы, обладающие направляющими для движения силовой конструкции и каретки. Бабки требуются для закрепления бревна в центральной части и для толчка к вращательным действиям.

Основным ходовым инструментом выступают фрезы. Они обеспечивают легкое вхождение в древесину, уменьшая вибрации и увеличивая точность. Они бывают универсальные и фигурные. Универсальная фреза применяется при классической оцилиндровке, фрезеровки и выборки венцевых чашек. Фигурная фреза употребляется при выборке пазов.

Фрезы оснащены ножами, которые можно снять. При несоответствии получаемых параметров бревна необходимо заменять ножи. Они изготавливаются из прочной стали и применяются продолжительное время.

Чтобы уменьшить время и сделать помещение бревна на раму легче, применяют рычаги, устанавливаемые в центре бревна. Для выбора венцевой чашки нужно надежное прикрепление каретки. Поэтому применяются тормозные приспособления, размещаемые на окончаниях каретки. Если нужно получить продольный паз, то используют удобный регулятор вращения древесины.

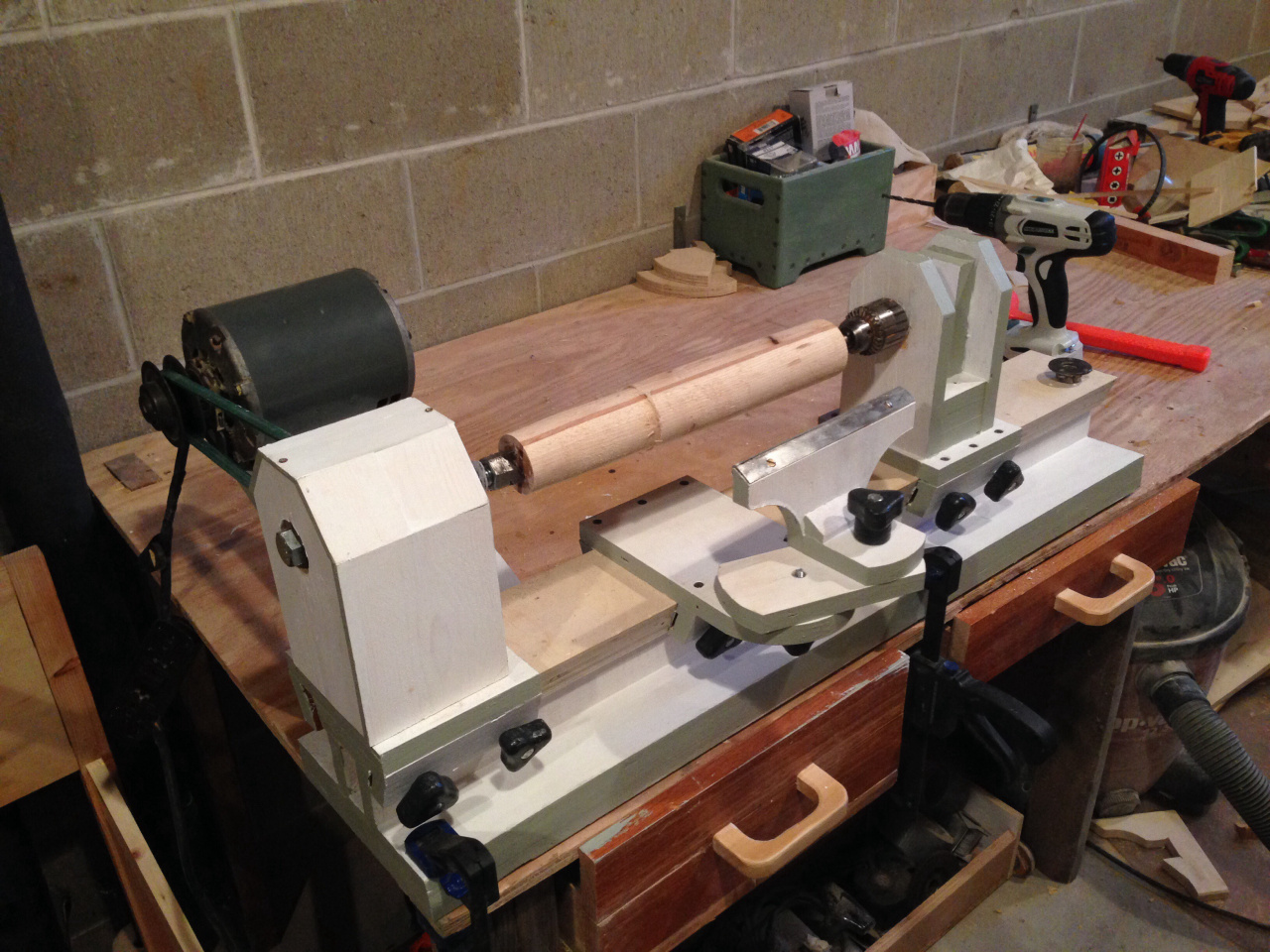

Самодельный четырёхсторонний станок

Имеет ряд преимуществ, включая себестоимость готовой продукции. К достоинствам самодельного четырёхстороннего деревообрабатывающего станка относятся: возможность изготовления собственной конструкции, отвечающей поставленной задаче, получение из древесного сырья необходимого изделия.

Принцип работы самодельного станка в части выполнения технологических процессов не отличается от продукции заводского исполнения. Переносные варианты конструкций разнятся по весу, габариту.

Компактность позволяет разместить оборудование частного пользователя в неподготовленном помещении или гараже. Малая потребляемая мощность без дополнительной силовой электролинии обеспечивает стабильную работу станка.

Технические характеристики четырёхсторонних станков исходят из производительности, мощности приводов, скорости подачи, сечения материала. Необходимое оборудование линейки четырёхсторонних станков, подбирается исходя из технологических функций.