Выбор материала и типа стола

Профессиональные мастера, которые занимаются столярничеством, всегда стараются сделать себе специализированный станок для фрезерования. Он не только упрощает работу, но и позволяет делать более точные и аккуратные пропилы, которые не будут отличаться от фабричных. Множество иностранных фирм предлагают некоторые модели специализированных станков под фрезер, однако эти модели либо не продуманы (не эргономичны и неудобны), либо стоят очень больших денег, которые будут долго окупаться. Самодельный станок, сделанный для себя, позволит сэкономить средства, будет удобен в процессе эксплуатации. Чтобы изготовить станок для себя, необходимо вначале определиться с видом его конструкции.

В качестве столешницы для фрезерного стола обычно используют плиты МДФ или древесину разных пород.

В принципе, все типы станков можно условно разделить на 3 вида:

- отдельно стоящий (персональный, непортативный);

- переносной (небольшой портативный);

- расширяемый (подставка – крыло к столу).

Определиться с типом достаточно просто, для чего следует знать время работы на станке. Для продолжительной и долгой работы следует выбрать отдельный станок. В случае редкого использования инструмента подойдет и портативный. Приставка или крыло к столу подойдет в случае, если мало свободного пространства. К достоинствам отдельно стоящего стола стоит отнести то, что при длительной работе с инструментом его можно не отключать.

Для изготовления станков можно использовать плиты МДФ (на столешницу), сосновые доски (относительно дешевый материал) или доски из любого другого материала. Гораздо проще все-таки использовать МДФ. Это самый дешевый материал для производства мебели, легко поддающийся обработке. Если позволяет финансовая возможность, то предпочтение следует отдать натуральному дереву.

Особо нужно сказать о металле. Некоторые люди считают металл наиболее прочным материалом, и они правы. Металл гораздо прочнее дерева, однако он имеет существенные недостатки. Например, он идеальный проводник, поэтому на такую поверхность не рекомендуется монтировать электроприбор. Другой недостаток – вес. Следует озаботиться прочностью ножек, которые должны выдерживать не только поверхность стола, но и сумму масс инструмента, деталей и заготовок, вес человека. Кроме того, зимой в неотапливаемом помещении металл будет холодным и создаст дискомфорт работающему мастеру, металл может ржаветь. Поэтому настоятельно рекомендуется отказаться от металла.

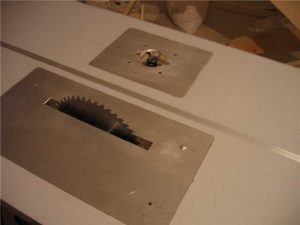

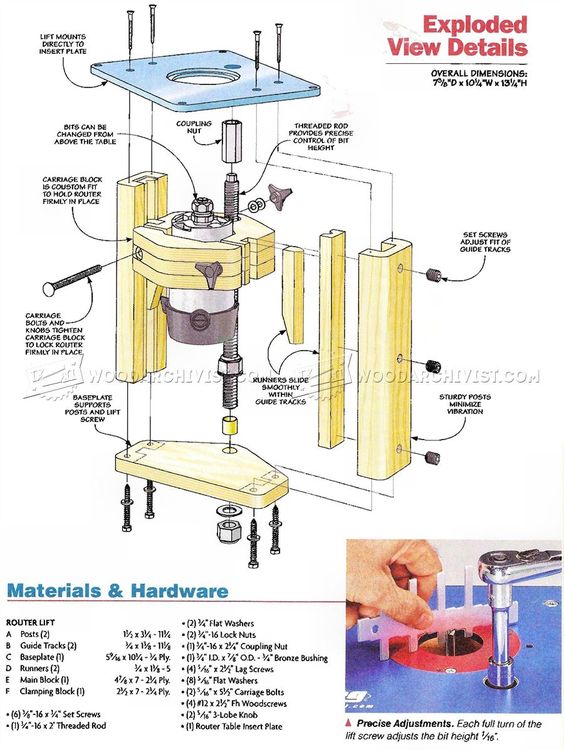

Как сделать монтажную пластину

Поскольку столешница самодельного фрезерного станка обладает достаточно большой толщиной, то монтажная пластина для крепления фрезера должна иметь минимальную толщину. Это позволит максимально задействовать вылет режущего инструмента. Понятно, что такая пластина при минимальной толщине должна отличаться высокой прочностью и жесткостью.

Пластину можно сделать из металла либо из материала, который не уступает ему по свой прочности, — текстолита. Толщина листа текстолита должна находиться в пределах 4–8 мм. Воспользовавшись предварительно подготовленными чертежами, из такого листа вырезают прямоугольную деталь, в центре которой делается отверстие. Размеры последнего соответствует диаметру отверстия в подошве фрезера.

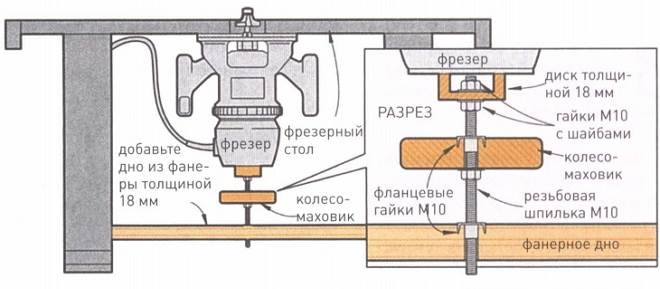

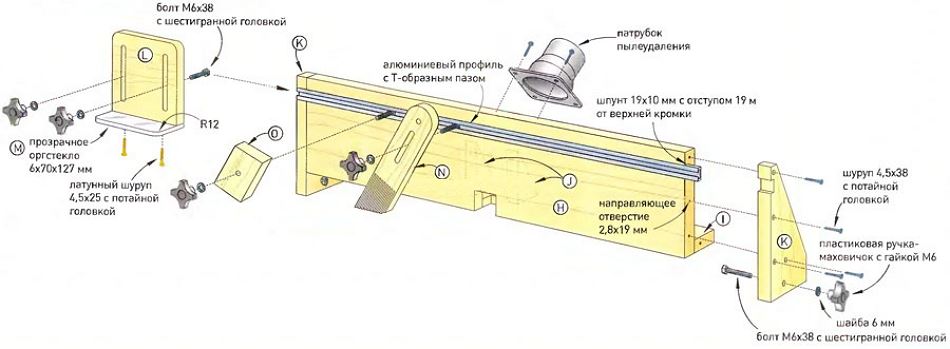

Вариант исполнения лифта фрезера

Соединение пластины с подошвой фрезера и самим столом, как уже было сказано выше, обеспечивается за счет отверстий, выполненных в ней, и ответных резьбовых отверстий в подошве фрезера. Отверстия для фиксации пластин к поверхности стола, которые используются как прижимы для фрезерного станка, делаются по четырем их углам.

Размеры и расположение отверстий для соединения пластины с фрезером должны полностью соответствовать отверстиям, расположенным на подошве инструмента. Чтобы не ошибиться при изготовлении пластины, необходимо предварительно подготовить ее чертеж, на котором надо указать габаритные размеры этой детали, диаметры и расположение на ней всех отверстий. При желании можно зафиксировать ее на поверхности стола, используя скобы-прижимы.

Безопасность при работе на самодельном фрезерном столе

Изготавливая фрезер по дереву своими руками, обеспечьте безопасность работы на таком оборудовании. В первую очередь, необходимо оснастить свой самодельный станок защитным экраном. Как устроены такие экраны, иллюстрируют фото и чертежи профессионального оборудования. Обязательным элементом вашего самодельного оборудования должна быть кнопка экстренной остановки, так называемый грибок. Размещать ее следует в легкодоступном месте, а кнопку запуска надо закрепить в том месте, где будет исключено ее случайное нажатие.

Позаботьтесь о том, чтобы зона обработки была хорошо подсвечена, так как именно она является самым опасным местом любого оборудования. Если в ходе работы вам необходимо часто менять вылет фрезы, стоит изготовить ручное или автоматическое устройство подъема-опускания инструмента (лифт). Создав лифт для фрезера своими руками, вы сможете более эффективно использовать свое самодельное фрезерное оборудование и сделаете работу на нем комфортной и безопасной. Различные конструкции таких лифтов, также можно найти в Интернете.

Этапы изготовления

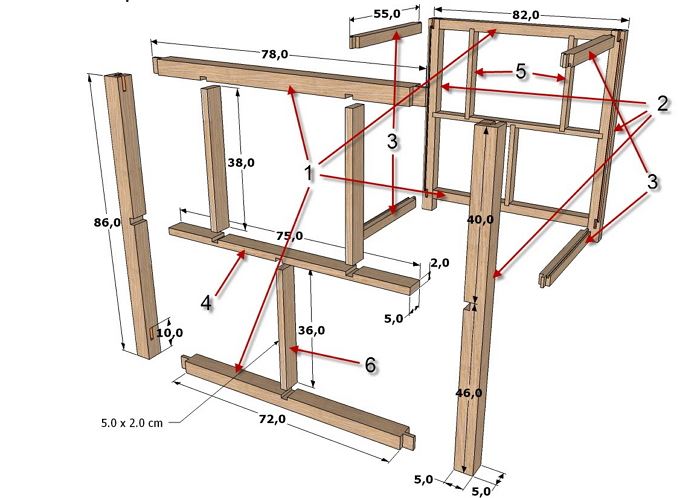

Перед сборкой конструкции следует подготовить все его комплектующие, проверить их соответствие с размерами, указанными в чертеже. Пошаговая инструкция изготовления:

- изготовления каркаса, покрытие деревянных частей лакокрасочным материалом, грунтовка металлических перед покраской;

- закрепление рабочей поверхности со станиной;

- проделывание в станине выемки для установки металлической пластины с прорезью для фрезы, на которую снизу будет закреплен сам инструмент;

- врезка направляющих для монтажа упора.

В целях соблюдения техники безопасности кнопки включения и выключения устанавливают на боковой поверхности станины.

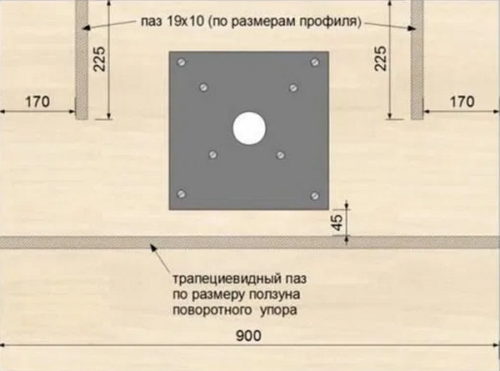

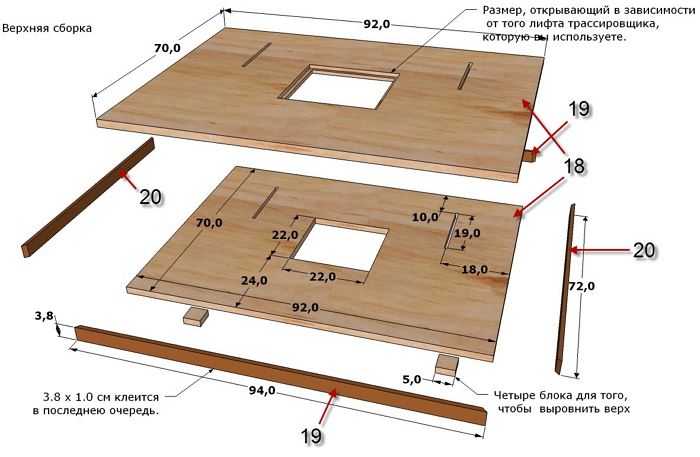

Разметка столешницы под профиля, монтажную пластину, пазы

Разметка столешницы под профиля, монтажную пластину, пазы

Изготовление циркулярно-фрезерного стола: материалы

После того как чертеж готов, и в нем учтены все конструктивные нюансы, необходимо выбрать материалы для изготовления стола. В качестве основания для станков в домашних мастерских используют конструкции из дерева или металлопроката. В первом случае раму можно собрать из деревянного бруса, скрепив при помощи уголков и саморезов. Реже применяются болтовые соединения. Второй вариант – это сварка или сборка станины из металлической трубы или уголка при помощи болтов, гаек и шайб.

Столешницу, как правило, изготавливают из ламинированной ДСП, толстой березовой фанеры или других материалов, обладающих гладкой, ровной поверхностью и возможностью легко исправить небольшую кривизну.

Рабочие пластины для монтажа оборудования изготавливают из металла, оргстекла или текстолита.

Изготовление стола под фрезер и циркулярку: инструмент

Для сборки универсального стола потребуется следующее оборудование и инструмент:

- Циркулярная пила с режущим диском

- Ручной фрезер

- Ламинированное ДСП или фанера, толщиной 20–30 мм для рабочей поверхности

- Брусок 50×50 мм или труба 60×40 для станины

- Лакокрасочные материалы

- Клей по дереву

- Крепеж в виде саморезов или болтов с гайками и шайбами

- Электродрель

- Электрический шуруповерт

- Электролобзик

- Струбцины

- Рулетка, уголок, строительный уровень и маркер

- Электрорубанок

- Наждачная бумага

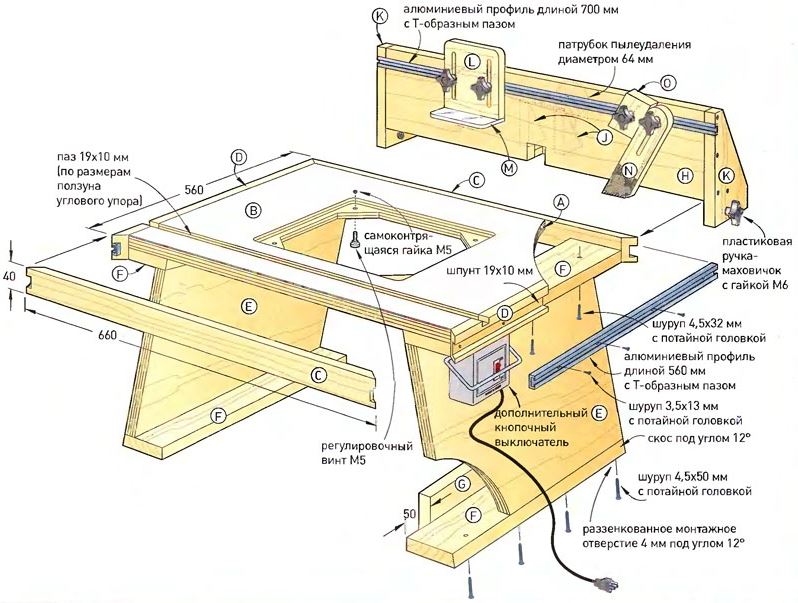

Пошаговая инструкция изготовления комбинированного стола для фрезера и циркулярки

После того как все подготовительные работы закончены, можно приступать к непосредственной сборке универсального стола. Необходимо разделить процесс на отдельные этапы:

- Из приготовленных материалов нужно подготовить детали будущего стола по размерам, указанным в чертеже.

- Изготовить каркас будущего стола. Деревянную конструкцию покрыть антисептиком и лаком, металлическую – грунтом и краской.

- Установить рабочую поверхность и закрепить к станине. Это можно сделать при помощи мебельных болтов. При этом следует помнить, что все болтовые соединения должны быть с потайной головкой и не выступать над столешницей. Рабочую поверхность нужно тщательно обработать наждачной бумагой для придания ей гладкости.

- С наружной стороны столешницы для увеличения выхода рабочего инструмента требуется установить монтажные металлические пластины. С этой целью в поверхности стола делается выемка по толщине монтажной пластины. Они крепятся к столу, а электроинструмент устанавливается на них снизу.

- В одной пластине делают пропил под пилу, а в другой – под фрезу максимального диаметра. Кроме этого, сверлятся монтажные отверстия.

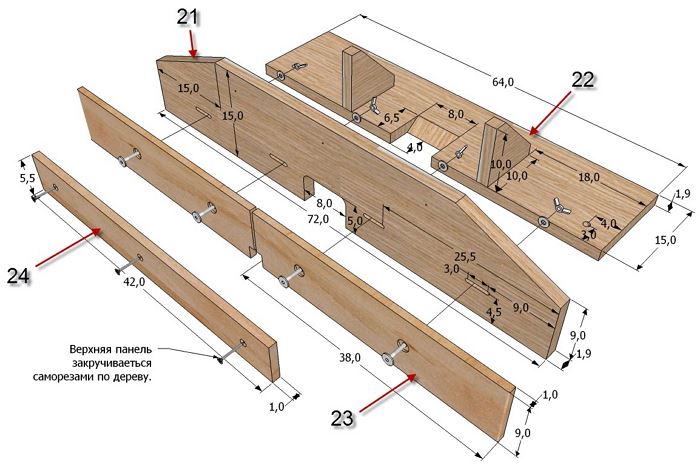

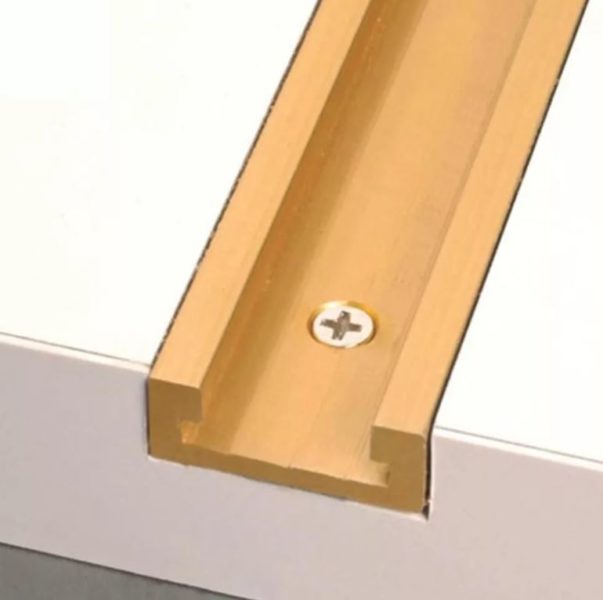

- На расстоянии 200–250 мм по всей длине рабочей поверхности необходимо врезать Т-образную направляющую для установки параллельного упора.

- Следующим шагом будет изготовление параллельного упора и верхних прижимов в виде гребенок для фрезера и каретки для циркулярной пилы.

- Для безопасного использования электроинструмента нужно зашунтировать клавиши пуска и остановки, вывести их в безопасное место сбоку стола.

Обязательным условием при работе с электрооборудованием является соблюдение правил техники безопасности. Игнорирование обслуживающим персоналом требований охраны труда может привести к травмированию.

Стол для фрезера и циркулярки своими руками

С чего начать изготовление стола? Как и любая другая конструкция, он должен начаться с рабочего эскиза. Именно этот документ даст ясное представление, каким именно будет стол, и что нужно для его изготовления. Чертеж разрабатывается с указанием реальных размеров, что в процессе даст возможность рассчитать необходимое количество материалов.

Основные требования, предъявляемые к рабочей поверхности столярных станков

Первое, что объединяет фрезерный станок и циркулярку – это необходимость наличия рабочей поверхности или, другими словами, столешницы. Она должна быть:

- ровной и гладкой. В противном случае возможна деформация заготовок;

- жесткой. Прогиб рабочей поверхности в процессе использования не допускается. Это может привести к изменению заданных параметров обработки, что повлечет брак детали;

- изготовлена из материала, позволяющего без затруднений установить упоры, прижимные планки, гребенки, щитки и кожухи ограждения для соблюдения безопасности при работе;

- выполнена в соответствии с размерами предполагаемых к обработке заготовок. Все операции должны производиться без стеснений и ограничений.

Основные требования к конструкции стола

Стандартный стол под циркулярную пилу имеет габариты 1,2×1,2 метра. В определенных случаях размер может быть изменен пользователем для обработки нестандартных заготовок. Высота рабочей поверхности составляет 0,85 метра. Она может быть больше или меньше, в зависимости от роста обслуживающего персонала.

Стандартный стол под циркулярную пилу имеет габариты 1,2×1,2 метра. В определенных случаях размер может быть изменен пользователем для обработки нестандартных заготовок. Высота рабочей поверхности составляет 0,85 метра. Она может быть больше или меньше, в зависимости от роста обслуживающего персонала.

В качестве основы для универсального стола можно применить столешницу станка под циркулярную пилу. Так как пильный диск располагается в левой части стола, то в правой можно разместить фрезер. Его устанавливают с учетом места под обрабатываемые заготовки. При этом следует помнить, что мастер, выполняющий фрезеровку, должен находиться в торце с правой стороны стола, а не перед фрезером. Это обязывает установить максимальное ограждение всех движущихся частей, чтобы предотвратить контакт с человеком.

Привод для самодельного фрезерного станка

Для того чтобы сделанный вами самодельный фрезер по дереву отличался высокой производительностью и функциональностью, необходимо оснастить его электроприводом достаточной мощности. Если вы планируете использовать свой станок для обработки деталей из дерева с неглубокой выборкой, для него будет вполне достаточно электродвигателя с мощностью 500 Вт. Однако оборудование с приводом невысокой мощности будет часто отключаться, что сведет на нет всю экономию от приобретения слабого электродвигателя.

Оптимальным выбором для подобных станков являются электродвигатели, мощность которых начинается от 1100 Вт. Такой электродвигатель с мощностью, варьирующейся в пределах 1–2 кВт, позволит вам применять свое самодельное устройство как настоящий фрезерный станок по обработке изделий из древесины. Кроме того, вы можете использовать на таком станке фрезы любого типа. Для оснащения привода станка можно использовать электродвигатели, которые устанавливаются на стационарном оборудовании (например, на сверлильных станках), а также на ручных инструментах (дрели, болгарки, ручные фрезеры).

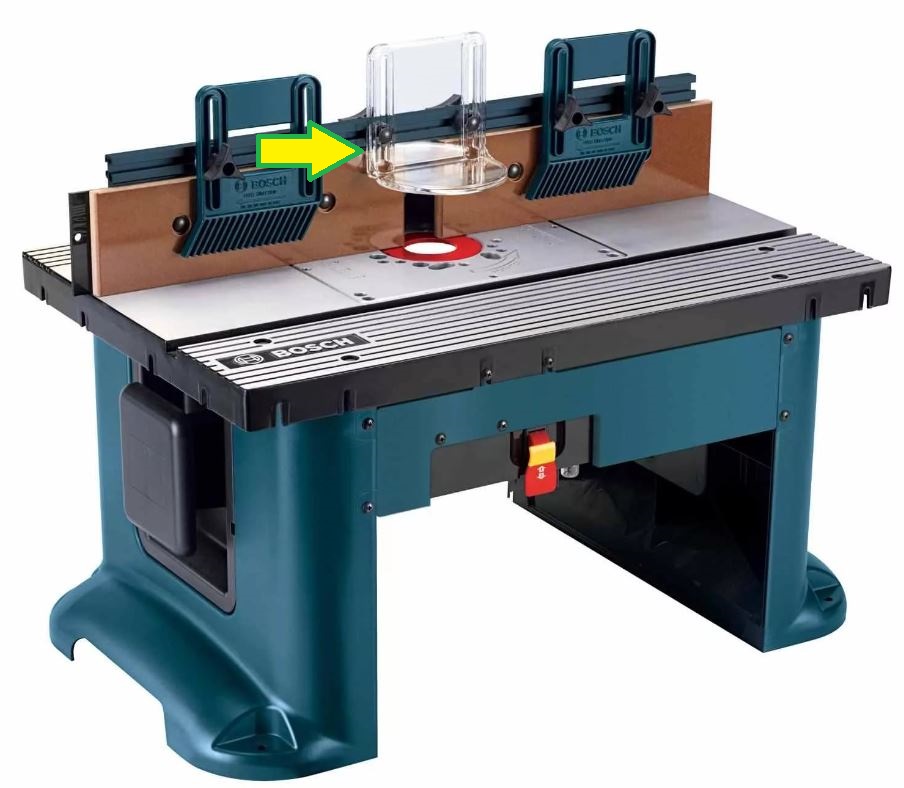

Более серьезное заводское оборудование стоит уже существенно дороже. К примеру, цена такого стола Kreg начинается с 22 тысяч рублей

Обращать внимание следует не только на мощность, но и на оборотистость электродвигателя. Чем выше этот показатель, тем лучшего качества будет получаться рез

Электродвигатели, как известно, могут быть рассчитаны на питание от электрической сети с напряжением 220 и 380 В. С подключением первых никаких проблем не возникнет, а вот трехфазные асинхронные двигатели придется запитывать при помощи специальной схемы «звезда-треугольник». Подключение по такой схеме даст возможность использовать электродвигатель на его максимальной мощности и обеспечит ему плавный запуск. А если напрямую подключить такой электромотор к сети с напряжением 220 В, то вы потеряете 30–50% его мощности.

О монтажной пластине

Фрезер крепится не к столу, а к специальной пластине. В качестве материала лучше всего использовать что-то прочное, но в это же время тонкое. Скажем, стальной лист будет не худшим решением. Это довольно долговечный, но не самый удобный вариант. Если вы цените комфорт, то отдайте предпочтение текстолиту толщиной 4-8 мм. В центре монтажной пластины необходимо просверлить отверстие диаметром, который будет равен отверстию в подошве фрезера. Подошва же оснащается резьбовыми отверстиями, которые необходимы для крепления. Если отверстия отсутствуют, их нужно сделать самостоятельно. Конечно, для прижима можно использовать и специальные скобы. Подойдет любое решение, обеспечивающее надежное и крепкое соединение.

Электрический привод, советы безопасности в работе

Функциональный фрезерный стол собрать своими руками можно тогда, когда мастер обладает информацией об электрическом приводе, который будет применяться в работе. Рассмотрим параметр мощности для выбора электрического привода:

- Мощность электрического двигателя, для мелких домашних дел может быть от 500 Вт. Замечено, что ее достаточно для обработки небольших заготовок, когда не надо делать глубокие выборки.

- Электропривод с двигателем в 1.1 кВт считается оптимальным для домашнего фрезерного станка.

- Электропривод с мощностью от 1-2 кВт, дает возможность обрабатывать любую заготовку, с применением разных фрез. В домашних фрезерных станках применяются электрические двигатели: ручной дрели, «болгарки».

Важно! Специалисты рекомендуют перед сборкой фрезерного станка определиться с мощностью фрезера, он не должен быть меньше 2 кВт. Эта мощность дает возможность мастеру работать с любой древесиной

Выбирать рекомендуется модели фрезеров с регулированием оборотов вращения. Обороты вращения фрезера очень важны для получения ровного среза на заготовке. Если этот параметр высокий, срез будет чистый.

Фрезерный станок своими руками

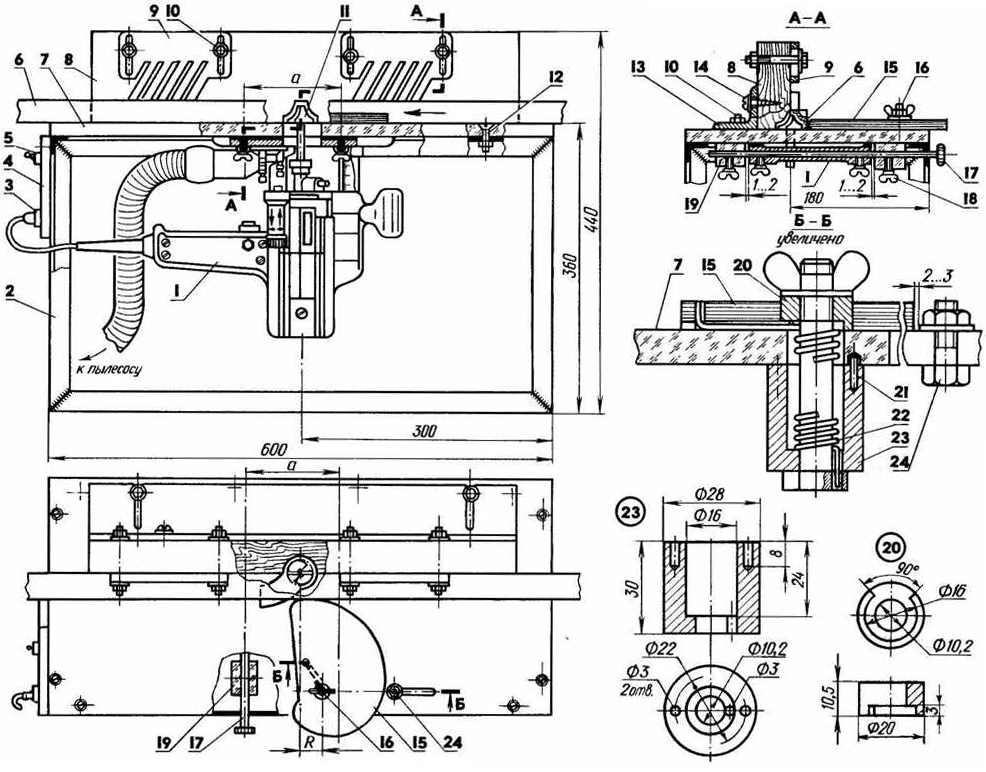

Вот главные составляющие элементы фрезерного инструмента:

- шпиндель;

- станина;

- столешница;

- параллельный упор;

- специальный пылесос. Он необходим для очищения инструмента от стружки;

- подающая салазка;

- шпиндель.

Для изготовления станка потребуются материалы. Достать их совсем нетрудно, и у них приемлемая стоимость. В основном это ламинированная фанера и листы ДСП.

В первую очередь нужно определиться с размерами будущего станка. Они зависят от количества свободного места в мастерской, а также размеров фрезерного стола. Вот основные шаги создания простого станка:

- разрезание листа фанеры или ДСП. Лист необходимо разрезать на детали с определёнными размерами (размеры указывается в предварительно созданном чертеже). Все разрезы осуществляются с помощью циркулярной пилы. Первыми изготавливают столешницу и станину. Эти два элемента являются неразъемными деталями, поэтому изготавливать отдельно их не рекомендуется;

- после того как столешница и станина готовы, приступают к ручному фрезеру. Он является главным режущим приспособлением устройства. В качестве фрезера может послужить любое устройство, у которого сломан упор. Выбранный инструмент следует закрепить перпендикулярно к столешнице. Лист для фрезера добывают при помощи доступного штатного устройства;

- при желании можно минимизировать усилия и время, уходящее на изменение глубины агрегата и угол его наклона — в этом помогут специальные приспособления, которые также изготавливают своими руками;

- устройство параллельного упора. Он помогает направлять деталь к режущей кромке под чётко установленным углом.

Такие устройства применяются не только для работы в домашних мастерских, но и в настоящем мебельном производстве.

Варианты использования механизма для распила

Существует 3 варианта, благодаря которым вертикальный форматно-раскроечный аппарат осуществляет распил материалов:

- подача пилы на материал – пилы располагаются под столом;

- подача пилы на материал – пилы располагаются над столом;

- подача материала на пилу – пилы располагаются под столом.

В случае подачи пилы на материал, которая располагается над столом, двигатель и режущие диски закрепляются на каретке. Каретка устанавливается на полозья, размещенные на нужной высоте, которые позволяют удерживаться и перемещаться всей конструкции для распила, по плоскости стола. Полозья или направляющие, могут быть выполнены из швеллера или мощных труб.

Когда распил осуществляется при подаче материала на пилу, требуется мощный механизм, передвигающий листы. В этом случае, кареткой для перемещения служит стол, с ножками на роликах. Стоит отметить, что конструкция такого распильного механизма требует больше места и обладает меньшей пропускной способностью.

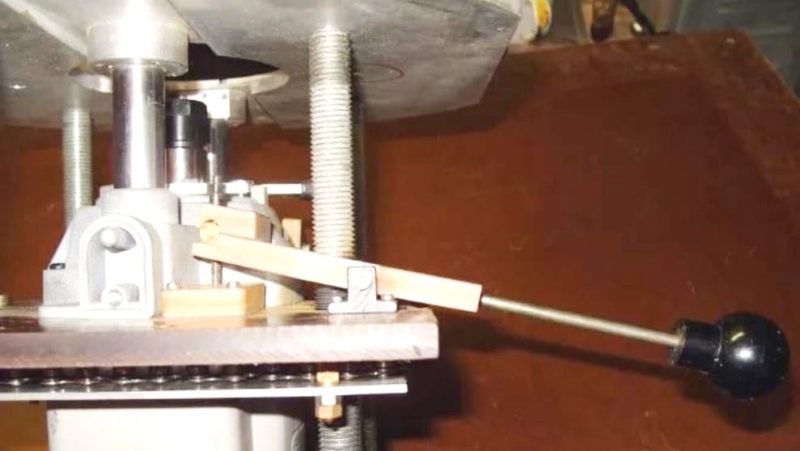

Как сделать самодельный лифт для фрезера

Кроме приведенного выше варианта, направляющую можно сделать и другими способами. Наиболее распространенными из них являются:

- при помощи домкрата. Несмотря на свою громоздкость, такой способ обеспечивает точность настройки глубины фрезерования. Кроме того, домкрат можно оснастить электроприводом;

- с приводом от резьбовой шпильки. Является наиболее простым и наименее трудоемким вариантом. Однако для настройки необходимо постоянно держать под рукой шестигранник или отвертку для регулировки уровня фрезерования;

- с цепной передачей. Сложный, но весьма эффективный подъемник для фрезера. Кроме цепи и приводных звездочек в сборочной схеме присутствуют направляющие шпильки, электромотор и переключатель положения подъема. Несмотря на весьма сложный процесс изготовления, такой лифт обеспечивает наиболее точный процесс настройки.

:

Настольный фрезерный стол:

Фрезерный стол с поворотной столешницей:

Самодельный лифт:

Еще один простейший вариант:

Боковой упор:

Ниже представлен типовой эскиз фрезерного стола с большим количеством полезных ящиков.

Все размеры в дюймах (1 дюйм = 2,54 см).

Столешница:

Параллельный упор:

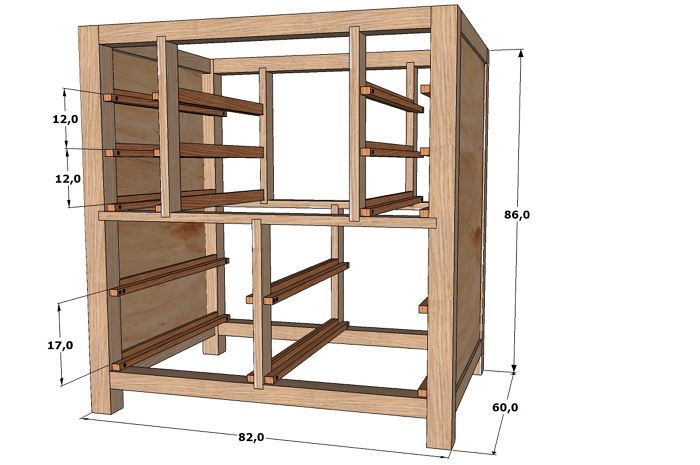

Тумба стола:

и ее каркас:

Надеемся, наш фото обзор будет Вам полезным.

Согласитесь, вариантов реализация Фрезерного Станка — неимоверное количество! Сколько Мастеров — столько и решений.

Работаем с удовольствием!

Команда «Арсенал Мастера РУ»

Посмотреть Посмотреть

в каталоге и

Наличие фрезерного намного упростит процесс и точность обработки изделий. Его можно приобрести в готовом виде в специализированном магазине, а можно сэкономить собственные сбережения, и сделать стол своими руками.

С таким приспособлением можно резать не только разные породы деревьев, но и пластик, древесные плиты. Также с ним можно самостоятельно сделать фигурную выборку профиля, пазы, шип и прорезы.

С помощью фрезерного стола, изготовленного своими руками, вы сможете оснастить свою мастерскую практичным деревообрабатывающим станком. Все что потребуется для эффективной работы – это закрепить на изделии сам ручной фрезер.

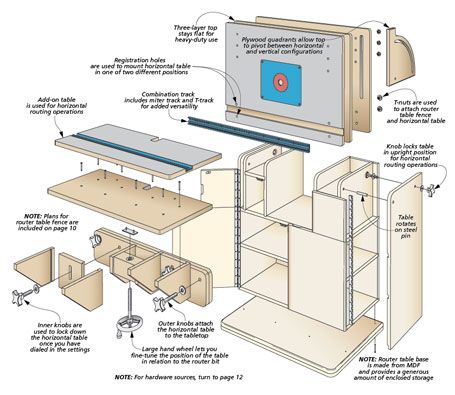

По типу конструкции

, фрезерный стол может быть:

-

навесным

. Данный вариант довольно практичный и удобный в использовании. Для этого, отдельный блок агрегата крепится к пильному станку на струбцины сбоку. Такая конструкция позволяет экономить свободное пространство. При необходимости, она легко и быстро снимается и оставляется в сторону; -

переносным

. Данный вариант пользуется большим спросом, особенно, если мастерская небольших размеров. Также такой тип конструкции подходит для тех, кто часто меняет место жительства или берет с собой фрезер на стройплощадки; -

стационарным

. Данный вариант подойдет для просторной мастерской. Это очень удобная модель. Так как со стационарным изделием можно оборудовать грамотно продуманное рабочее место.

Как правильно установить пилу

Следующий этап — правильная установка пилы на верхней поверхности пильного стола. Для этого исполнитель работ должен выполнить такие действия:

- Установить инструмент таким образом, чтобы его рабочая часть заходила в заранее подготовленный паз.

- Разметить места для лемешных болтов М8 с потайной головкой (ими будет крепиться распиловочный диск).

- Просверлить фанеру сверху, чтобы получились одинаковые отверстия диаметром около 8 мм.

- Сделать зенковку, чтобы утопить шляпки болтов.

- Аккуратно установить металлический распиловочный диск и тщательно затянуть болты снизу, используя гайки с пружинными шайбами.

После закрепления конструкции на столе нужно установить блок для включения и выключения мотора дисковой пилы. В корпусе вырезается отверстие, выключатель крепится болтами и универсальным клеем. От блочка должно идти два отдельных кабеля. Один — к инструменту, второй — к ближайшей электрической розетке.

При самостоятельной сборке подобного агрегата стоит учитывать производительность мотора, а также максимальную мощность электродвигателя. В данном случае специалисты советуют остановить свой выбор на двигателе, мощность которого не превышает 1000–1200 Вт, в противном случае эксплуатация может быть небезопасной. Да и более мощная пила подразумевает более тяжелый и устойчивый стол.

Установить инструмент таким образом, чтобы его рабочая часть заходила в заранее подготовленный пазРазметить места для лемешных болтов М8 с потайной головкойУстановить металлический распиловочный диск и тщательно затянуть болты снизуУстановить блок для включения и выключения мотора дисковой пилы

Монтаж конструкции

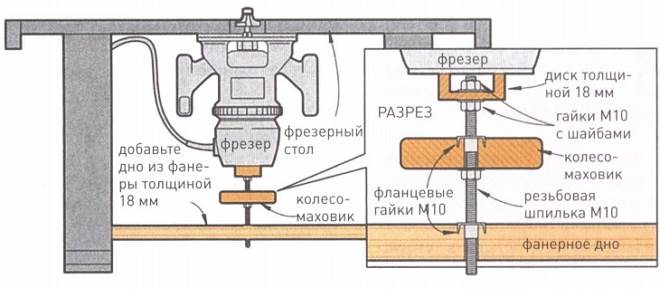

При установке внимание надо уделить специальной монтажной пластине. Толщина столешницы будет составлять примерно 26 мм

Пластина используется для того, чтобы избежать вылета фрезы во время работы. Крепится она к тому месту, где после окончательной сборки будет установлена подошва фрезерного станка. Толщина пластины не слишком большая, но при этом прочность ее находится на должном уровне.

Делать монтажную пластину лучше всего из металла или текстолита. Толщина ее должна быть 4-8 мм. В центре монтажной пластины выполняется отверстие, диаметр которого равен отверстию в подошве станка. Чтобы станок укрепить на поверхности пластины, надо предусмотреть специальные резьбовые соединения на обратной стороне подошвы. Если таких отверстий нет, то их необходимо сделать своими руками. Общее количество — 4.

Фрезерный стол собирается таким образом:

- Сначала надо прикрепить столешницу к станине, причем сделать это временно, чтобы определить положение.

- На заранее рассчитанное место надо уложить монтажную пластину, после чего карандашом обозначить контур.

- Используя обычный ручной фрезерный станок, необходимо выбрать отверстие по размеченному контуру. После этого пластина будет уложена заподлицо ровно и четко.

- Углы у посадочного места должны быть скругленными, это достигается при помощи напильника. После посадки приготовленной пластины необходимо прямой фрезой (толщина ее должна быть больше, чем у будущей рабочей поверхности) выполнить сквозное отверстие по форме подошвы станка.

Во время работы требуется соблюдать аккуратность и точность, чтобы стол после сборки стал удобным и прочным, а крепление станка — надежным. Сразу надо предусмотреть, что фрезерный стол будет иметь защитные кожухи, пылеуловители. Если все подготовительные работы выполнены, необходимо соединить отдельные детали вместе. Фрезерный станок заводится при монтаже снизу, саморезами к столешнице укрепляется монтажная пластина. Шляпки саморезов необходимо в материале утапливать, в противном случае они будут мешать во время обработки заготовок, цепляясь за их поверхность.

Как сделать станину для фрезерного станка

Несмотря на простоту изготовления каркаса для столешницы, самодельный фрезерный станок должен для правильной работы соответствовать требованиям:

- Низ станины надо углубить от 100 миллиметров до 200 миллиметров по отношению передней части столешницы. Габариты станины подбираются индивидуально, чтоб облегчить работу и крепление ручного фрезера. Обычно в частных строениях для обработки заготовок на фасад дома и обработки накладок на двери делают: станину 1500 миллиметров шириной, высота стола 900 миллиметров, глубина фрезерного стола 500 миллиметров.

- Высота фрезерного стола, это параметр, который важен для удобной работы. Принято оптимальной считать высоту от 850 миллиметров до 900 миллиметров. Рекомендуется делать опоры регулирующимися, тогда можно менять высоту стола, а также устанавливать его на неровной поверхности напольного покрытия.

- Самый доступный и простой материал для столешницы фрезерного стола это кухонная столешница, которая сделана из ДСП плиты. Рекомендуется применять плиты толщиной от 26 миллиметров, имеющие пластиковое покрытие. Пластик дает скольжение заготовки по столешнице, а вибрационное воздействие от фрезера гасится ДСП плитой. Когда нет кухонного стола с нужной столешницей, можно применить плиту МДФ, толщина которой не меньше 16 миллиметров.

В конструкцию стола входит монтажная пластина, она нужна для крепления фрезера.

Оптимальный вариант – сэндвичевая конструкция

Изготовить ее можно из прокатной стали или алюминия. Берем один лист толщиной 3-4 мм, и вырезаем из него обе пластины, на одной отверстие 90 мм, на другой соосно 100 мм с проушинами. Листы скрепляются между собой винтами. После окончательной сборки в пластинах сверлятся отверстия для крепления подошвы фрезера.

Из той же заготовки вырезаем вкладыши.

Образец вкладыша для крепления фрезера к столу

Крепить можно винтами впотай или неодимовыми магнитами (вариант подходит для стальных вкладышей). В центре вкладышей сверлим отверстия (строго по центру!) для различных диаметров фрез или копировальных втулок.

Копировальная втулка должна плотно входить в диаметр отверстия вкладыша

ВАЖНО! Если пластина получилась слишком толстой, придется использовать фрезы с длинной шейкой.

Затем в середине стола тем же ручным фрезером выбирается ниша для установки пластины. Если не удалось правильно выбрать глубину – можно использовать тонкие прокладки по всей плоскости пластины. Ими также можно регулировать со временем просевшую пластину.

Как сделать стол для фрезера своими руками?

Для примера рассмотрим полноценный верстак с комодом для размещения оснастки. Разумеется, перед началом работы необходимо набросать чертеж (в соответствии с размерами вашего ручного фрезера), и составить список материалов:

- Доски или деревянные бруски для изготовления рамы.

- Листы ДСП или панели из массива для боковых панелей и ящиков.

- Лист оргалита (ДВП), или тонкая фанера для перегородок.

- Два листа фанеры толщиной 18-25 мм, или готовая кухонная столешница.

- Шурупы, болты, конфирмат, стальные уголки для сборки.

- Измерительный инструмент: рулетка, линейка, угол.

- Клей ПВА.

Инструмент для обработки дерева: дисковая пила, дрель, рубанок, ключи, отвертки.

Готовим несущую конструкцию станины. Все соединения перед затяжкой шурупов промазываем клеем.

Собираем станину на ровной поверхности. Проверяем геометрию: все должно быть параллельно и перпендикулярно.

Устанавливаем перегородки (они будут выполнять роль ребер жесткости), и собираем короб для фрезера. Короб нужен того, чтобы стружка и опилки не разбрасывались по помещению. В дальнейшем, к нему можно приспособить раструб строительного пылесоса, для отвода мусора.

Устанавливаем основной элемент – рабочую плоскость. Ее можно изготовить из двух листов фанеры, склеив их между собой. Для предотвращения вибраций, толщина стола должна быть не менее 5 см.

Можно использовать готовую поверхность для кухни (имеются в продаже в мебельных магазинах). Главное, чтобы верхний слой был прочным и гладким.

На столешницу, вровень с поверхностью устанавливается стальная пластина для крепления опорной плиты фрезера. Также, в стол желательно врезать профили для фиксации направляющих.

Все свободные ниши целесообразно заполнить ящиками, в которых будет храниться оснастка и приспособления для фиксации заготовок. Некоторые ящики заменяются подставками для фрез: в толстом днище из доски сверлятся отверстия по диаметру хвостовиков, и фрезы не будут касаться друг друга.

Для обеспечения безопасности, желательно установить в рабочей зоне предохранительный кожух, как на промышленных моделях.

Торчащая из стола фреза представляет собой нешуточную опасность. Если рука соскользнет с заготовки – можно получить травму. Еще один способ обеспечить безопасность работ – ножной включатель-педаль. Собирается несложная схема: между питающим шнуром электро-фрезера и общим сетевым кабелем устанавливается розетка, которая выключается педалью. Подойдя к верстаку, вы нажимаете на педаль – мотор включается. После окончания работ, или в аварийной ситуации – нога убирается с педали, и фрезер останавливается.

Законченный стол выглядит эстетично, и позволяет грамотно организовать рабочую зону, даже в ограниченном пространстве.

Лифт для ручного фрезера

В обычном режиме эксплуатации, оператор ручного фрезерного станка опускает вал с фрезой с помощью рукояток инструмента. Речь идет об использовании устройства без станка. Когда фрезер подвешен к столешнице вверх ногами, фреза находится в так называемом парковочном режиме. Необходим механизм, приподнимающий станок в рабочее положение.

Если несколько вариантов:

Фиксирующая винтовая тяга. С помощью резьбовой шпильки, устанавливается необходимая глубина проникновения фрезы. При необходимости ее можно менять.

Рычажный механизм. Позволяет более оперативно менять высоту инструмента, даже во время работы. Расширяет возможности станка: в некотором смысле фрезер становится трехмерным.

Винтовая трапеция. Многие мастера используют в качестве лифта обычный автомобильный домкрат. Вы поднимаете фрезу строго на необходимую высоту. Это удобно, и фиксация положения довольно точная.

Рассмотренный вариант включает в себя все нюансы изготовления стола для фрезера. Вы можете воспользоваться методикой на все 100%, или принять на вооружение только необходимые технологии.