Преимущества планируемого бизнеса

Когда новичок собирается запустить собственный бизнес, ему лучше выбрать такую идею, которая несложна в реализации и не потребует крупных инвестиций. И переработка опилок в брикеты относится именно к категории таких бизнес-проектов.

Какие преимущества сулит предпринимателю грамотно организованное дело?

И чтобы все преимущества «работали» на благо предпринимателя, не стоит недооценивать важность составления бизнес-плана. При разработке проекта анализируется рынок сбыта и уровень конкуренции, подсчитываются инвестиции и доходы

А в будущем он поможет при развитии предприятия.

Выбор оборудования

При выборе пресса для опилок следует учитывать важные факторы:

- назначение оборудования;

- под какое сырьё работает;

- тип выпускаемых брикетов;

- мощность устройства;

- планируемый объём выпуска готовой продукции;

- комплектация другим оборудованием для получения продукта высокого качества;

- функциональность выбранной модели;

- режим работы агрегата и особенности его обслуживания.

Также нужно обратить внимание на узлы, которые подвергаются износу. Частые ремонты и их стоимость помогут определить рациональность покупки той или иной модели.. Выбирая пресс для личного пользования, следует помнить, что оборудование должно быть простым с возможностями настройки параметров

Если продукцию не планируется выставлять на продажу, то достаточно приобрести всего один агрегат. Для удешевления покупки можно воспользоваться интересными предложениями о продаже устройств, бывших в употреблении

Выбирая пресс для личного пользования, следует помнить, что оборудование должно быть простым с возможностями настройки параметров. Если продукцию не планируется выставлять на продажу, то достаточно приобрести всего один агрегат. Для удешевления покупки можно воспользоваться интересными предложениями о продаже устройств, бывших в употреблении.

Выбирая пресс для личного пользования, следует помнить, что оборудование должно быть простым с возможностями настройки параметров

Рациональность домашнего производства

Отопление с помощью опилок очень привлекательно для хозяев домов, а когда есть собственное производство дров, можно покупать сырье по низким ценам. Поэтому мысль о прессовании опилок в домашних условиях посещает многих. Перед тем как решиться на создание специального агрегата для этого, нужно знать некоторые тонкости. Не для любой отопительной системы подойдёт такое топливо. Опилки в печке или котле мгновенно сгорают, не успевая отдать тепло.

Прессованные опилки в виде брикетов использовать намного удобнее. Однако и здесь есть трудности:

- Создавать брикеты самостоятельно невыгодно. Покупка промышленного оборудования для сушки и прессования обойдётся в круглую сумму. Намного дешевле купить готовые брикетированные опилки.

- Кустарный способ изготовления евродров в самодельном прессе для прессовки опилок куда дешевле. Продукты, сделанные в нём, имеют ненадлежащее качество. Они не дадут достаточного количества тепла. Кроме того, на создание машины, обработку сырья, изготовление и сушку изделия потребуется много времени.

Изготавливать евродрова в домашних условиях реально. Для этого требуется много свободного времени и сил, а также место для сушки и хранения материала. Требуется найти сырье по низким ценам и договориться с доставкой, чтобы она не обошлась слишком дорого. В противном случае самостоятельное изготовление брикетов из опилок теряет смысл, так как покупные дрова обойдутся значительно дешевле.

Самодельный пресс

При наличии чертежа и определенных навыков конструирования, можно изготовить пресс для топливных брикетов своими руками.

Самодельные приспособления для брикетирования бывают двух видов — функционирующие от домкрата и с ручным приводом.

Описание сборки конструкции поможет понять, как сделать пресс, и какой вариант использовать лучше всего.

Ручной

Чтобы изготовить ручной пресс, требуется пуансон. Его сооружают из толстого металлического листа. К материалу крепится рычаг давления, и конструкция закрепляется с помощью шарниров.

Пуансон устанавливается в специальную форму. Обычно ее делают квадратной. Изготавливают форму из металла. Тонким сверлом в нижней части и по бокам просверливаются отверстия, обеспечивающие в процессе прессования выход влаги.

Для сбора выделяющийся воды применяется емкость, в которую устанавливается готовый пресс.

Из домкрата

Чтобы получить более качественное твердое топливо и улучшить конструкцию пресса, применяется гидравлический домкрат.

Процесс изготовления такого оборудования состоит из таких этапов:

1. Из швеллеров формируется основание для пресса. Все металлические детали скрепляются с помощью сварки.

2. К каждому углу подготовленного основания в вертикальном положении крепятся стойки. Каждая опора берется высотой 1,5 метра.

3. К стойкам приваривается миксер. Барабан можно изготовить из трубы с большим диаметром или взять готовую часть от старой стиральной машинки.

4. Под миксером закрепляется стальной оцинкованный лоток, из которого сырье будет проникать в специальную форму.

5. В толстостенной трубе, предназначенной для матрицы, создаются отверстия. Они должны равномерно располагаться по всей круглой контракции. Ширина каждого проема должна составлять от 3 до 5 миллиметров.

6. В нижней части формы фиксируется с помощью сварочного аппарата фланец, к которому прикручивается дно.

7. Готовая форма соединяется с основанием.

8. После этого из стальных листов вырезается пуансон. Он должен иметь такую же форму, что и матрица. С помощью штока, пуансон соединяют с гидравлическим элементом.

Собранный механизм закрепляется сверху над формой к стойкам. Снизу фиксируется лоток.

Чтобы ускорить процесс извлечения прессованных брикетов, рекомендуется приварить диск и пружину к днищу матрицы. Он должен соответствовать диаметру пуансона. Такой механизм позволит автоматически выталкивать готовые изделия после отключения гидравлики.

Прессованное древесное сырье требуют просушки. Чем меньше влажность брикетов, тем лучше они горят. К тому же, сухие брикеты имеют боле высокую теплоотдачу.

Изготовленное своими руками компактное топливо позволяет значительно снизить затраты на обогрев дома. Готовые брикеты можно использовать как для котла, так и для печи. Но при этом следует учитывать, что качество продукции во многом зависит от показателя плотности.

Сделать прессованные дрова с помощью самодельного оборудования, которые будут длительное время гореть и отдавать большое количество тепла, практически невозможно.

Поэтому если необходимо использовать топливо с высокими характеристиками, то лучше приобретать его в специализированных магазинах.

Технологический процесс

Для изготовления брикетов потребуется глина и, конечно, опилки. Их смешивают в пропорции 10:1, добавляют воду до тех пор, пока консистенция раствора не станет формообразующей

Очень важно, чтобы глина, которая является основным связующим элементом, равномерно занимала весь объем опилок

Можно перемешать смесь вручную, но лучше воспользоваться строительным миксером. Он сделает эту работу быстро и качественно.

Чтобы провести формовку брикетов, подойдут самые разные материалы:

- ящики;

- выброшенные кастрюли;

- любая емкость.

Формование будущего топлива должно проводиться при прессовании готового раствора.

Последняя операция изготовления – сушка. Хорошо, когда на улице стоит яркая солнечная погода, потому что брикеты в таких условиях очень быстро сохнут.

Сравнение технологий производства пеллет

Из древесины

Этапы производства гранул из древесины:

- Крупное дробление древесных отходов в молотковой дробилке.

- Просушка измельченной древесины в сушильном барабане.

- Мелкое дробление (доведение до состояния древесной пыли).

- Контроль влажности в смесителе (при необходимости подача пара либо воды).

- Прессование и грануляция топливных пеллет в пресс-грануляторе.

- Охлаждение готовых гранул цилиндрической формы в охладителе ( температура 70- 90°С).

- Расфасовка и упаковка готовой продукции в мешки.

Из опилок

Изготовление гранул из опилок происходит так:

- Высушить опилки, чтобы их влажность не превышала 12%.

- Взять сито, и просеять опилки, чтобы в гранулятор не попал мусор (маленькие камни, листва и т.д.).

- Измельчение опилок в молотковой мельнице.

- Если влажность составляет ниже 8%, измельченные опилки необходимо подать в смеситель (повысить влажность до 8-10%).

- Грануляция пеллетов из опилок.

- Охлаждение и просушка гранул в охладителе.

- Упаковка пеллетов из опилок в бумажные мешки.

Из соломы

Производство пеллетов из соломы:

- Измельчение соломы (длина до 4 мм).

- Повторное дробление в мельничной дробилке.

- Просушка в сушильном барабане.

- Контроль влажности измельченной соломы в смесителе (подача воды или пара).

- Прессовка и грануляция соломенной муки.

- Охлаждение гранул соломы в охладителе.

- Упаковка соломенных пеллетов.

Из горбыля

Пеллеты из горбыля производят следующим образом:

- Обработка горбылей в рубильной машине (длина щепы до 50 мм).

- Дробление щепы в молотковой дробилке.

- Просушка щепы горбыля в сушильном барабане (влажность от 8 % до 12%).

- Мелкое дробление в мельничной дробилке (до состояния древесной пыли).

- Контроль влажности в смесителе (если влажность ниже 8 % подается пар или вода).

- Грануляция древесной муки горбыля в пресс-грануляторе.

- Охлаждение цилиндрических гранул горбыля.

- Упаковка пеллетов из горбыля в мешки.

Из торфа

Технология изготовления торфяных топливных гранул такова:

- Необходимо выложить торф, чтобы он просушился естественным путем.

- Его необходимо очистить от мусора (корни растений, листвы, камней).

- Измельчение торфа в дробильной машинке.

- Просушить торфяную массу в сушилке до влажности не больше 12%.

- Повторно измельчить (мелкое дробление) на дробильной мельнице.

- Подать измельченную торфяную массу в пресс-гранулятор со встроенным смесителем для грануляции торфа и обработки паром.

- Охладить торфяные пеллеты в охладительной колонке.

- Упаковать готовые топливные гранулы в мешки.

Критерии выбора пресса: на что обратить внимание

Выбирая станок, учитывайте следующее:

- Мощность электродвигателя. Она ограничена пропускной способностью автоматического выключателя на вводе в дом и сечением кабелей. Наиболее энергоемкими являются шнековые агрегаты.

- Расстояние до сервисной службы поставщика. Чем ближе она расположена, тем быстрее выполнят ремонт и тем меньше будет убытков от простоя оборудования.

- Консультирование по телефону. Полезная услуга от поставщика или дилера позволяет избежать ошибок и сэкономить деньги.

- Объем доступного сырья и емкость рынка. Затраты на покупку машины с избыточной производительностью будут неоправданно большими, а вместе с ними и стоимость ремонта. Эти факторы увеличат срок окупаемости оборудования и приведут к снижению прибыли от производства.

Выбирая станок, учитывайте мощность электродвигателя.

Этапы изготовления брикетов из опилок своими руками

Процесс домашнего прессования опилок выглядит следующим образом:

- сушка сырья, если оно имеет высокую влажность;

- измельчение сырья в дробилке или ручным способом;

- перемешивание измельченного опилочного сырья с глиной или картоном;

- загрузка под пресс;

- прессование в формы;

- выгрузка и сушка на воздухе;

- упаковка в пленку.

Качество сушки можно проверить путем разлома брикета, он должен быть плотным и сухим на срезе.

Если нет подходящей дробилки – можно применить перфоратор.

Пленка обязательно должна быть термоусадочной, чтобы влага не проникала в готовый продукт и сохранялась его форма.

Подготовка сырья

На следующем этапе занимаются подготовкой сырья, но вначале нужно правильно его выбрать. Чтобы спрессовать качественные брикеты из бумаги и картона, нужно предварительно размочить их в воде, затем хорошо отжать для удаления всех остатков влаги, а уже после можно укладывать в прессовочный механизм.

Если в качестве сырья используются растительные отходы в виде торфа и древесных опилок, то их требуется изначально тщательно перемешать в отдельной емкости. Затем к общему составу добавить небольшой объем воды, клея и глины. Чтобы повысить горючие характеристики, можно положить немного бумаги. Она также будет выполнять связующие свойства. Объем глины всегда берется в расчете 1: 10 от общего объема горючих компонентов. В таком случае можно получить отличный материал для отопительных установок.

Процесс прессовки

Переработка подготовленного материала — самый важный этап в производстве. Начинается работа со сборки и проверки сырья. После этого необходимо расчистить место, где будут складироваться готовые прессованные блоки. Сразу нужно отметить, что после прессовки брикеты будут влажными и липкими. Чтобы они не слиплись и не потеряли правильную форму, их нужно складывать не слишком близко друг к другу. Лучше всего между прессованным материалом уложить фанерные листы или плоский шифер.

В пресс устанавливается съемная емкость, а уже в нее вводят поршень. В устройство закладывают небольшой объем предварительно подготовленного сырья и нажимают на самодельную ручку пресса. При этом за процессом необходимо следить, чтобы вся имеющаяся жидкость вытекла. Обычно такой процесс занимает около минуты. После того как жидкость полностью устранится, можно вынуть поршень, достать готовый брикет и отправить его на просушку.

Используя аналогичный метод, перерабатывают и прессуют и другие материалы. Главное — не забывать их аккуратно складывать в подготовленном месте на абсолютно ровной поверхности. За час такой работы можно произвести порядка 60 самодельных брикетов.

Просушка и применение

После того как завершится прессовочный процесс, готовые изделия отправляются на просушку. В домашних условиях можно просто разложить материал на солнечной лужайке, но следить, чтобы он случайно не попал под дождь, иначе процесс сушки затянется. Когда брикеты потеряют максимальный объем влаги, их можно перемещать в постоянное хранилище, притом складывать их уже можно как угодно и не бояться, что они слипнутся.

Сразу стоит добавить, что такие самодельные блоки весят немного, это связано с недостатком давления при производстве. Собственно, после этого можно протестировать брикеты и затопить ими баню или разжечь камин. Лучше производить эти мероприятия с использованием специального розжига или подложить в топку немного бумаги, так как обычным путем сделать это будет довольно сложно.

Кстати, такой прессовочный аппарат при желании можно модернизировать, например, приобрести заводской пресс, тогда получаемые брикеты будут более качественными и плотными, да и их выпускаемое количество значительно увеличится.

Виды прессов

Прессы, используемые для обработки опилок, бывают 4-х видов. Отличия между устройствами отмечаются в принципе работы и стоимости.

Требования к подготовке сырья одинаковые:

- равномерное измельчение с получением фракций не более 25х25х2 мм;

- уровень влажности в пределах 4-10%.

Каждая модель обладает как преимуществами, так и недостатками, поэтому перед выбором следует внимательно ознакомиться с техническими характеристиками:

- Ударно-механический пресс по принципу работы напоминает перфоратор, где кривошипно-шатунный механизм передаёт серию толчков поршню с частотой 20 раз в секунду. Удары провоцируют продавливание опилок через фильеру. Оборудование справляется с прессованием не только отходов древесины, но и смеси из угольной пыли, соломы, торфа, остатков после обработки МДФ. Главное преимущество пресса – длительное функционирование без участия человека. Также отмечается высокая производительность. Уязвимым местом являются узлы кривошипа, что обусловлено воздействием на них одновременно 2-х сил: ударной и трения.

- Гидравлический пресс представляет устройство из двух частей (пресс-формы, цилиндра). По принципу работы оборудование напоминает действие домкрата, где гидроцилиндр оказывает давление поршнем на пресс-форму, заполненную подготовленным сырьём. В результате образуется сформованный брикет. Оборудование считается простым и надёжным в использовании, узлы износа практически отсутствуют. Ценовая политика модели данного вида конкурентоспособны. Минусом является низкая производительность. Также существует нюанс в производственном процессе – в подготовленные опилки добавляется связующий компонент.

- Шнековый пресс (экструдер) принципом работы схож с мясорубкой. Измельчённые и просушенные опилки подаются по шнеку через фильеру, в результате чего масса сжимается и прессуется под высоким давлением. Процесс предусматривает воздействие высоких температур, без которых оборудование может заклинить. Горячий поток провоцирует выделение из древесины лигнина (природного связующего вещества), который скрепляет мелкое сырьё и является залогом качественной формовки. Шнековое устройство по производительности считается лидером, производственный процесс выполняется непрерывно. Из недостатков отмечается необходимость в прогреве, что делает процедуру подготовки длительной. Также нужно учесть, что готовый продукт имеет меньшую калорийность из-за воздействия высокой температуры (выше 120°С). Такие узлы, как шнек и фильера в связи с повышенным трением в рабочем режиме быстро изнашиваются.

- Пресс-гранулятор схож по принципу работы с гранулятором для комбикорма, только вместо зерновых культур используются опилки. По сравнению с другими видами оборудование имеет простейшее устройство, но при этом отличается неплохой производительностью и доступной ценовой политикой. Пресс комплектуется различными приспособлениями, позволяющими улучшить качество получаемого продукта. Это: миксер для перемешивания сырья, увлажнитель для пересушенной заготовки, различные насадки для резки, что изменяет форму брикетов. Процесс производства предусматривает использование дополнительного связующего компонента для увеличения плотности. Из минусов отмечается необходимость измельчать сырьё при подготовке до самой мелкой фракции. На таком оборудовании удастся изготовлять брикеты только маленького размера.

Каждая модель обладает как преимуществами, так и недостатками, поэтому перед выбором следует внимательно ознакомиться с техническими характеристиками

Экономическая сторона медали

Для производства 1 тонны топливных брикетов нужно взять примерно 2 тонны древесных отходов или 1.5 тонны соломы. При этом расход электроэнергии примерно 100 кВт*ч/т.

Теплотворная способность данного отопительного изделия составляет 19 МДж/кг, что является намного больше чем у обычных дров (всего 10 МДж/кг).

При правильном выборе оборудования, изготовлении и хранении изделий, технология окупается примерно за 2 года.

После прочтения моей статьи Вы можете решить для себя, что лучше: сделать из ненужного сырья отопительный материал, сэкономить время и средства или дальше отапливаться дровами. Ведь при использовании брикетов можно и утилизировать ненужные в быту отходы, и топить дачу или баню экологически чистыми топливными брикетами. Если же вы хотите организовать свое производство пеллет то вам просто необходима будет информация про организацию технологической цепочки и в этом вам поможет моя новая книга «Типичные ошибки производителей оборудования при планировании производства пеллет».

Брикетирование своими руками – за и против

Самостоятельно сделать пресс и наладить производство топливных брикетов возможно. Но это требует материальных затрат, физических усилий и времени. Надо учитывать и то, что достичь качества евродров, выпускаемых в заводских условиях, вряд ли получится. Конечно, можно приобрести станок, мало уступающий производственному, но затраты на приобретение будут колоссальными.

Необходимо хорошо представлять, для чего требуется собственное производство, какие есть для этого условия и какие предстоят затраты. Может быть, и не стоит отказываться от обычных дров или лучше закупать для отопления уже готовые брикеты.

Плюсы

Положительные стороны домашнего изготовления состоят в следующем. Собственные топливные брикеты не дадут качества горения, как у покупных, но будут эффективнее дров.

Если есть возможность получения большого количества древесных отходов – опилок, мелких обрезков, стружки, коры, – то из них выгоднее сделать спрессованные дрова. Опилки и стружка в чистом виде малопригодны для горения, а после обработки на станке для прессовки опилок из них выходит хорошее топливо.

Можно пустить в дело не только дровяные, но и любые другие горючие отходы – солому, сухие листья, бумагу, картон. По отдельности из них горючий материал – никакой, а в брикетах будет толк. Брикетированное топливо удобно для складирования и для загрузки в топку.

Минусы

Но есть и недостатки, о которых следует помнить. Попытки улучшить качество самодельных евродров могут привести к тому, что будет покупаться дорогостоящее оборудование или постоянно дополняться существующее. В итоге окажется, что выпуск собственных брикетов не оправдает затраты.

Самодельным топливным брикетам требуется место для качественной сушки. Просушивание на солнце не всегда оправданно. Требуется просторное сухое помещение. Хранить самодельные брикеты тоже надо так, чтобы они не впитывали влагу.

Домашние связующие материалы

На самодельных станках добиться давления, при котором из древесной массы выделяется лигнин, практически невозможно. Поэтому в сырье для самостоятельного брикетирования обязательно надо добавлять материалы, которые помогут связать, склеить сырье в монолитный брикет. Чаще всего для этих целей используют:

- глину. Объемная пропорция 1 к 10 древесного сырья;

- клей. Годится любой, но, естественно, лучше брать самый дешевый;

- измельченную бумагу или картон. Помимо того что это тоже горючий материал, в бумаге содержится лигнин. А бумажный лигнин свои клейкие свойства проявляет при замачивании. Правда, потом понадобится дополнительное время на просушку брикетов, содержащих бумагу.

Чтобы связующие добавки в полной мере проявили свои свойства, их надо тщательно перемешивать с горючим сырьем, а потом эту смесь замачивать в воде.

В этом основное отличие домашнего изготовления. Сушат топливные брикеты уже после прессовки, чтобы они затвердели, держали форму и хорошо горели.

Особенности домашнего производства

Изготовление экономных топливных брикетов своими руками не позволяет выдержать производственную технологию изготовления. Приспособления и оборудование, выполненные своими руками, не создают нужного давления, при котором выделяется лигнин. Следовательно, для производства брикетов из опилок требуется другое связующее вещество. Его варианты, применяемые в домашних условиях изготовления: мелкорезанная бумага (картон), клей (дешевые варианты), глина, навоз.

По упрощенной домашней технологии прессовать брикеты можно используя в качестве исходного материала бумагу, листья, шелуху, сухую траву, солому. Самому можно также изготавливать торфяные брикеты и изделия из угольной пыли. Перед сжиманием замоченное в воде сырье нужно смешать с глиной в пропорции 10:1 и после добавить используемое связующее.

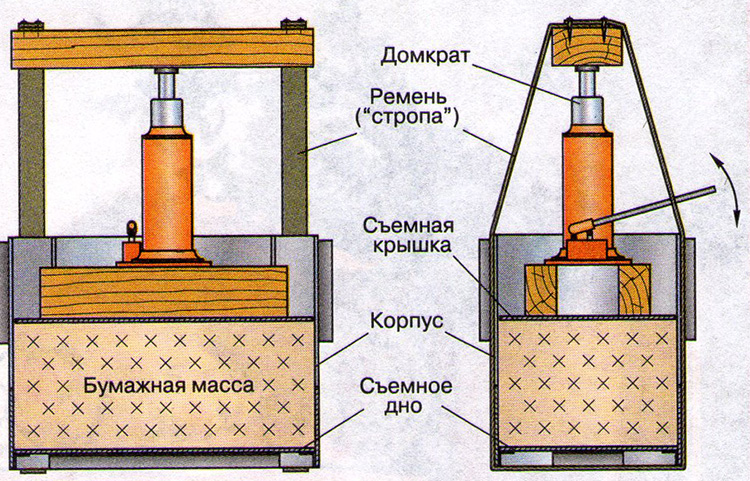

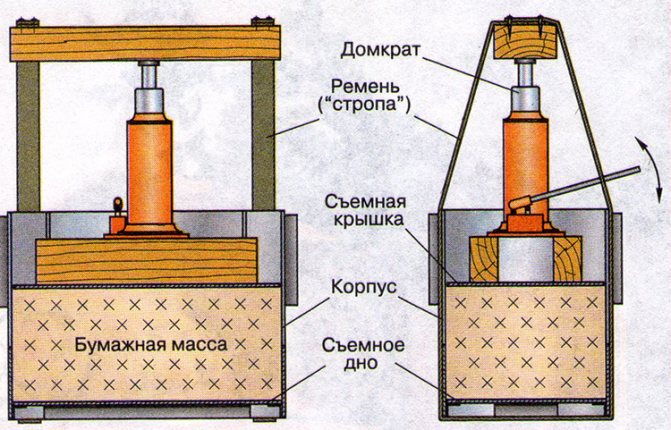

Схема

Рычажный и винтовой самодельный прессы не требуют применения покупных изделий, но и значительным усилием сжатия они похвастаться не могут. Предлагается собрать пресс на основе гидравлического домкрата или такого же пресса.

Он может быть оснащен электродвигателем либо ручным приводом:

- К гидравлической установке присоединим пуансон. Его размеры должны соответствовать размерам матрицы, в которой сырье будет спрессовываться в брикет.

- Саму матрицу изготовим из толстостенной трубы — это самый простой вариант. Для выхода воздуха и влаги в ее стенках будут проделаны отверстия.

- Матрицу оснастим съемным дном. Удалив его, готовый брикет можно будет вытолкнуть пуансоном в приемный лоток.

Чертеж-схема изготовления брикетов из размоченной бумажной массы

Рабочий механизм поместим в корпус, снабженный для удобства транспортирования двумя ручками.

Делаем своими руками

Дороговизна оборудования далеко не всегда оправдывает затраты на его покупку, поэтому народные умельцы воплощают свои разработки для создания самодельных прессов. Стоит отметить, что сделать шнековое устройство достаточно сложно, поэтому за такой вид прессования берутся не все.

В домашних условиях достичь необходимого уровня давления, которое бы обеспечило выделение лигнина практически невозможно. А вот гидравлические агрегаты и грануляторы соорудить своими руками вполне возможно.

Все самодельные устройства подразделяются на основных три типа:

-

из домкратов;

- с ручным приводом;

- с гидравлическим приводом.

Сама технология брикетирования опилок достаточно интересна и имеет свои преимущества, поэтому хозяева не отказывают себе в желании обзавестись домашним прессом.

Благодаря использованию брикетов удаётся предотвратить образование мусора у топки печи или котла, а также исключить частые загрузки. Расположение самодельных агрегатов может быть настенное и напольное, это уже кому как удобно.

Прежде чем приступить к сборке пресса, нужно учесть все этапы производственного процесса для обеспечения просушки и измельчения сырья. Также стоит позаботиться о подсобке или сарае для складирования готовой продукции.

Для сборки гидравлического пресса понадобится подготовить следующие материалы и инструменты:

- металлический лист 4-6 мм;

- уголок 100х100 мм;

- швеллер;

- труба с толстыми стенками (диаметр определяется размерами брикетов на выходе);

- труба 25-30 мм для изготовления штока пуансона;

- оцинкованная сталь для формировки лотков;

- труба больших размеров или лист металла для изготовления корпуса миксера;

- сварочный аппарат и электроды;

- болгарка с дисками;

- дрель;

- молоток;

- измерительные приспособления и др.

Пресс для изготовления топливных брикетов своими руками

Покупка готового оборудования для изготовления брикетов в зависимости от его мощности обойдется в сумму от 300 тыс. до 1 млн. руб.

Разумеется, для частника, желающего заняться изготовлением данного топлива чисто для собственных нужд, такие затраты нецелесообразны, поскольку окупятся они не скоро. Более правильным будет изготовить пресс из подручных материалов, тем более что ничего сложного в его конструкции нет.

Можно соорудить необходимое оборудование с нуля либо воспользоваться готовыми механизмами.

Самодельный станок

Схема

Рычажный и винтовой самодельный прессы не требуют применения покупных изделий, но и значительным усилием сжатия они похвастаться не могут. Предлагается собрать пресс на основе гидравлического домкрата или такого же пресса.

Он может быть оснащен электродвигателем либо ручным приводом:

- К гидравлической установке присоединим пуансон. Его размеры должны соответствовать размерам матрицы, в которой сырье будет спрессовываться в брикет.

- Саму матрицу изготовим из толстостенной трубы — это самый простой вариант. Для выхода воздуха и влаги в ее стенках будут проделаны отверстия.

- Матрицу оснастим съемным дном. Удалив его, готовый брикет можно будет вытолкнуть пуансоном в приемный лоток.

Чертеж-схема изготовления брикетов из размоченной бумажной массы

Рабочий механизм поместим в корпус, снабженный для удобства транспортирования двумя ручками.

Необходимые материалы

Кроме гидравлической установки понадобятся кое-какие разновидности стального проката:

- Швеллер.

- Уголок равнополочный 100х100 мм.

- Лист толщиной 3 – 6 мм. Из него будет вырезаться пуансон. Толщина заготовки зависит от диаметра матрицы: чем большим он будет, тем толще должен быть пуансон.

Из этого же листа вырежем съемное дно для матрицы.

- Труба диаметром 25 – 30 мм — из нее будет изготовлен шток пуансона.

- Толстостенная труба — заготовка для матрицы. Диаметр зависит от того, какого размера брикеты хочет получить пользователь. Чем тоньше они будут, тем выше их плотность, но производительность станка при этом уменьшится.

- Труба большого диаметра — заготовка для корпуса миксера. Если подходящей трубы нет барабан можно сделать из листа жести.

- Оцинкованная сталь для изготовления лотков.

Всего потребуется два лотка — для загрузки подготовленного материала в матрицу и для приема готовых брикетов.

Инструкция по изготовлению и сборке

Порядок операций при изготовлении пресса выглядит так:

- Из швеллеров необходимо сварить основание устройства.

- Из уголка делаем 4 стойки длиной по 1,5 метра. Они привариваются вертикально и с одинаковым шагом.

- Далее из трубы или листа жести необходимо изготовить барабан, в котором будет перемешиваться сырье. Если у вас есть поломанная стиральная машина, барабан, а также подшипники, можно извлечь из нее.

- Барабан нужно прикрепить к стойкам. Если есть возможность, его следует оборудовать электродвигателем. Если мотор является слишком высокооборотистым и понизить скорость вращения барабана до приемлемого значения за счет одной только разницы в диаметрах шкивов не удается, следует применить редуктор.

- Под барабаном необходимо закрепить лоток, по которому подготовленный материал будет подаваться в матрицу.

- В стенках трубы, используемой в качестве заготовки для матрицы, необходимо выполнить несколько отверстий диаметром 3 – 5 мм. Их надо распределить равномерно, чтобы воздух и вода выдавливались по всему объему брикета.

- Снизу к матрице необходимо приварить фланец, к которому будет прикручиваться съемное дно. Это дно вырезается из стального листа в виде диска с проушинами.

- Матрица приваривается или прикручивается к основанию под загрузочным лотком.

- Из стального листа вырезаем круглый пуансон. Это просто диск, диаметр которого позволяет ему свободно входить в матрицу.

Шток изготавливается из трубы: достаточно диаметра 30 мм. Одной стороной он приваривается к пуансону, а другой — крепится к гидравлической установке.

Далее весь узел следует прикрепить к стойкам точно над матрицей.

Чтобы сократить время, затрачиваемое на извлечение готового брикета из матрицы, и сделать тем самым станок более производительным, к днищу матрицы можно приварить пружину с диском такого же диаметра, что и пуансон.

После отключения гидравлической установки и извлечения пуансона изделие будет выталкиваться пружиной автоматически.

Гранулятор или экструдер?

Как вы уже поняли гранулятор и экструдер хоть и делают гранулы, но по своему строению отличаются и прежде чем делать какой то станок нужно для себя понять какой конкретно станок вам нужен.

Состоит экструдер или как его еще называют шнековый пресс из:

- Шнека;

- Матрицы;

- Корпуса;

- Мотор редуктора.

Давайте же посмотрим отличия шнекового пресса от обычного гранулятора:

- Изготовление шнекового, в небольшой мастерской будет гораздо проще чем гранулятора;

- Более простое строение — более надежная конструкция;

- Производительность такого станочка будет гораздо ниже, и если грануляторы идут от 300 кг/час, то шнековые будут до 300 кг/час. Можно конечно сделать и с большей производительностью, но это будет очень большая машинка;

- Гораздо более простая матрица, которую можно сделать проще на обычном токарном станке.