Процесс размачивания элементов

Мастерам, задумывающимся о том, как согнуть фанеру в домашних условиях без лишних сложностей, можно предложить данный вариант. Он предполагает выдерживание листов над резервуаром с кипящей водой или их помещение непосредственно в жидкую среду. Время замачивания будет зависеть от типа продукции, а также ее толщины.

Методика выдерживания плит в воде является более доступной и безопасной, поэтому ее предлагается рассмотреть подробно. Однако при проведении работ должна применяться качественная фанера. Плохие листы могут быстро расслоиться. Перед началом вымачивания желательно опустить небольшой кусок материала в емкость с водой. Если с ним ничего не случилось, то можно окунать цельные фрагменты.

Пошагово действия будут выглядеть так:

- Заготовка необходимых размеров помещается в воду на определенное время. Понять, что изделие готово к дальнейшим преобразованиям можно, проводя регулярный контроль. Плита станет податливой.

- Замачивание приостанавливается при достижении нужной гибкости. Сам лист перемещается в удобное место для работы.

- Заготовка изгибается и фиксируется при помощи винтов в определенном положении до полного высыхания.

В бытовых условиях рекомендуется комбинировать увлажнение с пропариванием. При таком варианте водой пропитывается лишь внешний слой. Паром обрабатывается место изгиба. Искривлять листы лучше всего вдоль древесных волокон, тогда удастся добиться максимального эффекта.

Для чего нужна?

Готовая гнутоклееная фанерная плита активно используется для выпуска изделий необычной формы, которые своим изысканным внешним видом украшают любое жилое помещение. Наиболее востребованными предметами считаются:

- декоративные элементы шкафчиков, стенок, тумб, трюмо, ящиков, полок и невысоких этажерок;

- латофлексы (каркасы) для кроватей;

- удобные стулья или кресла-качалки;

- обычные заготовки для креативного вида стульев или оригинальные вставки для кресел и диванов;

- стильные фасады для солидных корпусных конструкций;

- офисные стулья, твердые кресла, недорогие мебельные изделия для школьных помещений, больниц и отелей;

- стилизованные элементы для обеденных столов и небольших столиков.

Производство и технические характеристики

В процессе изготовления гибкой поперечной фанеры слои древесины (как минимум 3) соединяются между собой специальным клеевым составом, после чего листы подвергаются нагреванию и прессовке при определенной температуре. В результате такой обработки получается уникальный и необычный материал, при своей высокой прочности и легкости обладающий превосходной эластичностью и упругостью.

Технические параметры и свойства фанеры из азиатских пород:

| Метод изготовления | Использование горячей прессовки с термоактивным клеем |

| Размерный ряд, мм | 2440 х 1220,2140 х 1220,1840 х 1220,1540 х 1220,2440 х 920,2140 х 920,1840 х 920,1540 х 920 |

| Диапазон толщин, мм | 3, 4, 6, 7, 8, 9, 10, 12 |

| Плотность, кг/м3 | 350-450 |

| Эластичность | Для панели толщиной 6 мм с влажностью 10%:Поперек волокон 210Н/мм2 и вдоль волокон 6300 Н/мм2 |

| Изгиб | Поперек волокон |

Технические параметры и свойства фанеры из африканских пород:

| Метод изготовления | Горячая прессовка с термоклеем |

| Размерный ряд, мм | 2500 x 1220, 2440 х 1220, др. по заказу |

| Диапазон толщин, мм | 5, 8, др. |

| Плотность, кг/м3 | 300-400 |

| Эластичность | Для панели толщиной 5 мм с влажностью 10%: Перпендикулярно волокнам: 210 Н/мм2 и параллельно волокнам: 6300 Н/мм2 |

| Изгиб | Перпендикулярно волокнам |

Таким образом, оценивая гибкую фанеру по пятибалльной шкале, ей можно присвоить оценки «пять» в категориях «практичность», «внешняя привлекательность» и «надежность». Что же касается доступности и ценового диапазона, то здесь этот отделочный материал заслуживает «тройки» из-за своей дороговизны и «экзотичности». Исключение – гибкая фанера китайского производства, сочетающая в себе все вышеперечисленные достоинства и имеющая доступную цену.

Как согнуть фанеру в домашних условиях пошаговая инструкция

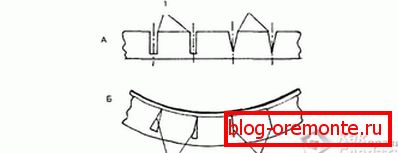

При рассмотрении того, как согнуть фанеру в домашних условиях, нужно учитывать, что есть определенные ограничения по толщине заготовки. Используя метод распиливания, изгибаем фанеру следующим образом:

- Изгиб фанеры начинается с разметки поверхности.

- Для того чтобы придать форму нужно определить количество надрезов. При увеличении радиуса, по которому нужно согнуть деталь, увеличивается и количество канавок.

- Делаются требуемые надрезы. Используемый электрический инструмент должен иметь регулировку по глубине врезания и ширине канавки.

Согнуть фанеру 10 мм можно при применении метода распаривания. В этом случае снижается вероятность повреждения поверхности. Сушка проводится до тех пор, пока не уйдут излишки влаги. Фанерный стол или другое изделие не прослужит в течение длительного периода при высокой влажности окружающей среды.

Гнутая фанера своими руками

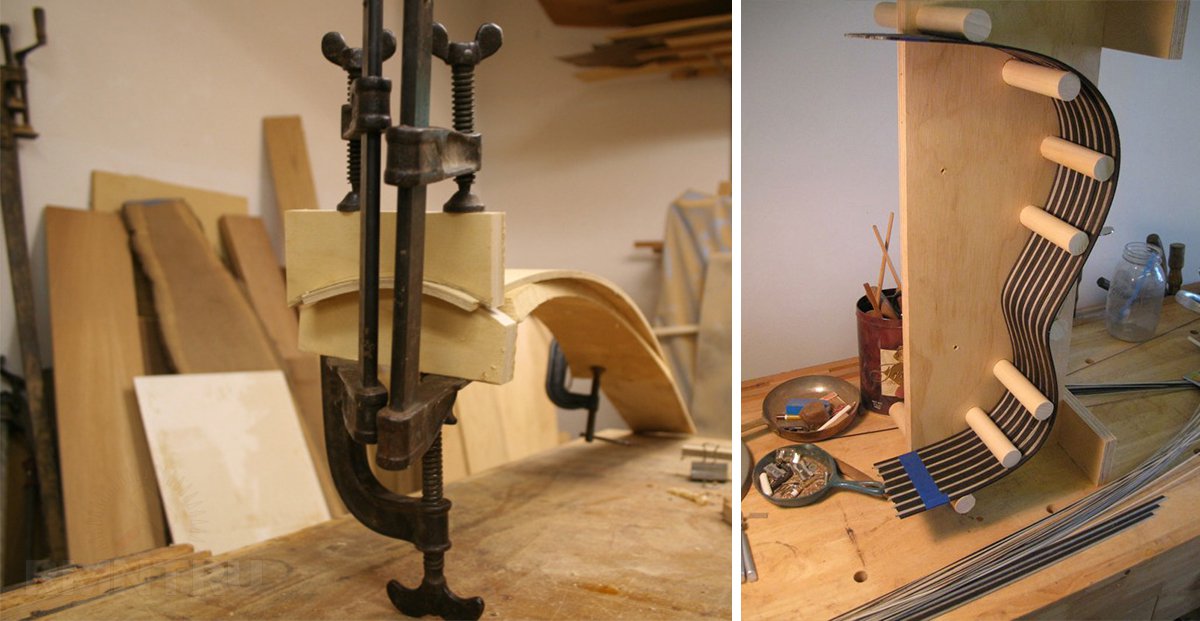

После прохождения предварительной подготовки, фанеру можно выгибать в соответствии с заданными шаблонами.

В домашних условиях это может производиться так:

- В месте изгиба крепится груз, а края листа (под них ставятся опоры) при этом стягиваются при помощи веревки.

- Фанера фиксируется скотчем или веревкой.

- Функцию шаблона могут выполнять любые конструкции, имеющие нужный угол кривизны и достаточную прочность. Например, листы ДВП, раскроенные по соответствующей форме и размеру.

При изготовлении детали большого размера или нестандартной формы в качестве шаблона лучше использовать стальной лист. При этом выгибание фанеры нужно производить одновременно с заготовкой, прочно скрепив листы между собой. Отделить шаблон можно будет только после того, как конструкция хорошо высохнет.

Изогнуть фанеру можно и способом склеивания ее слоев. Для этого сначала делается шаблон, и на него укладывают тонкие слои древесины, искривляя их по заданному радиусу и промазывая клеевым составом (ПВА или эпоксидным).

Каждый последующий слой при этом должен укладываться на предыдущий с чередованием направления волокон. После высыхания края детали обрабатываются шлифовальной машинкой для удаления неровностей и подтеков клея.

Как можно согнуть фанеру расскажет видео:

Выгибание фанеры в домашних условиях

Выгнуть фанеру, придав ей оригинальную и необычную форму можно в домашних условиях. Для этого ее необходимо поместить в соответствующие условия, с определенной температурой и влажностью.

Основные методы, применяющиеся при создании гнутых конструкций из этого материала:

- Распаривание.

- Склеивание.

- Создание пропилов.

- Комбинирование перечисленных способов обработки.

Придать фанере эластичность можно следующими действиями:

- Погрузив ее в воду, нагретую до +95 ⁰С. В этом случае вода необходимой температуры наливается в открытую емкость соответствующего размера, после чего в нее опускаются листы фанеры. Время пребывания в воде: от 5 до 30 минут. Затем древесину начинают аккуратно выгибать. Вначале делают минимальный изгиб, и заготовки снова погружают в горячую воду, оставив там еще на полчаса. После этого манипуляцию повторяют до тех пор, пока деталь не приобретет нужную форму.

- Обработав ее горячим паром. С этой целью можно использовать обычный чайник или утюг с функцией отпаривания. Но главная сложность данного процесса заключается в том, что воздействие пара на материал должно быть постоянным и достаточно длительным, а в домашних условиях добиться этого очень проблематично. В данной ситуации удобнее работать с утюгом. Заготовка смачивается и проглаживается хорошо нагретым утюгом. Затем фанера аккуратно выгибается на небольшой радиус. Эти действия повторяют несколько раз до получения нужного изгиба.

- Замочив ее в теплой воде. Самый неудобный способ, из-за длительности и малой эффективности.

Вышеперечисленные способы хорошо подходят для самостоятельного изготовления небольших деталей из фанеры

Для того чтобы выгнуть лист большого размера, в нем необходимо сделать конусообразные пропилы в виде полосок, действуя при этом максимально осторожно, чтобы не допустить появления трещин и сколов.. Для вырезания пропилов лучше использовать электрический лобзик с фрезой

Глубина пропилов – при толщине листа 4-5 мм – не более 2 мм. Количество – в соответствии с углом изгиба. После пропиливания фанера зажимается на используемом шаблоне и при помощи эпоксидного клея оклеивается шпоном. Время высыхания заготовки – около суток

Для вырезания пропилов лучше использовать электрический лобзик с фрезой. Глубина пропилов – при толщине листа 4-5 мм – не более 2 мм. Количество – в соответствии с углом изгиба. После пропиливания фанера зажимается на используемом шаблоне и при помощи эпоксидного клея оклеивается шпоном. Время высыхания заготовки – около суток.

Чтобы в результате выгибания получились красивые и оригинальные элементы высокого качества, необходимо учитывать следующие моменты:

- Величина поперечного радиуса древесных волокон должна быть намного меньше продольного.

- Изготовленные детали должны храниться при влажности, не превышающей 9-11 %.

- Выгибание распаренных или нагретых заготовок нужно производить пока они не остыли.

Применение и изделия

Наиболее широкое распространение гнутоклееная фанера получила в производстве мебели. В частности, из нее изготавливаются комплекты для детских комнат. Главным достоинством таких изделий является их оригинальный внешний вид, высокая прочность и отсутствие острых краев и углов, которые могут травмировать ребенка. Не подходит такая фанера лишь для покрытия и обустройства полов. Для этих целей используются специальные сорта фанеры, такие как ламинированная, бакелитовая и другие.

Кроме того, она является основой для изготовления, так называемых, гнутоклееных элементов и изделий, к которым относятся:

- Кресла-качалки.

- Офисные кресла, мебель для кафе и ресторанов.

- Элементы мягкой мебели и фасадные элементы корпусной мебели.

- Гибкие основания кроватей, называемые «латофлексы» или «латы».

- Декоративные и конструктивные составляющие зеркал, тумбочек, шкафов и т.д.

Применяя использованную ранее пятибалльную шкалу, гнутоклееным изделиям из фанеры можно присвоить «пять баллов» за функциональность, декоративность и удобство в работе. А за стоимость и сложность в изготовлении они вполне заслуживают оценки «четыре», что подтверждает их высокое качество, оригинальность и уникальность.

Пресс для производства изделий из фанеры:

О выборе метода

Выбор метода проводится в зависимости от особенностей будущего изделия. Они следующие:

- Радиус изгиба поперек значительно меньше, чем вдоль. Загнуть или закруглить изделие можно по разному радиусу, с его увеличением снижается прочность.

- Деталь, которую получилось согнуть, должна храниться в сухом помещении с низкой влажностью. Если не соблюдать это условие, то изделие может потерять форму.

- При выборе метода пропаривания форма заготовке передается до охлаждения. При этом деталь выправлять намного сложнее. Выравнивание связано с возвращением первоначального состояния структуры. Если гнутье было проведено при нарушении технологии, то распространение шпона чередовалось неправильно.

Даже незначительные дефекты могут стать причиной, по которой деталь не получится согнуть, при прикладывании усилия она может лопнуть. Из фанеры можно гнуть изделия по шаблону, для чего домашний верстак оснащается специальными зажимами.

Изготовление «ламельного» табурета

Как только все необходимое будет под рукой, можно приступать к изготовлению табурета с уникальным и современным дизайном. В простонародье такой табурет называется «ламельным», поскольку собирается из ламелей.

Шаг 1. Начертите на листе ватмана эскиз всех деталей будущего табурета. Это не сложно, ведь деталей всего два вида.

Эскиз будущих деталей

Шаг 2. Аккуратно вырежьте нарисованные фигуры на ватмане с помощью ножниц. Не обязательно использовать ватман для работы. Требуемые детали вполне смогут поместиться на листах А4.

Вырезанные шаблоны

Шаг 3. Готовые шаблоны перенесите на лист фанеры и, используя простой карандаш, обведите их. Количество больших деталей – 2 шт., а тонких – 1 шт. Если размеры фанерного листа небольшие, то старайтесь размещать шаблоны таким образом, чтобы сэкономить пространство.

Перенесение шаблонов на фанеру

Шаг 4. Как только все детали будут начерчены на фанере, вырежьте их при помощи ручной пилы или электрического лобзика. Использование электроприбора значительно ускорит процесс выпиливания.

Вырезаются детали табурета

Цены на популярные модели электролобзиков

Электролобзик

Шаг 5. Готовые элементы для будущего табурета должны выглядеть так, как на фото. Чтобы места среза были гладкими, после работы с лобзиком их необходимо отшлифовать. Для этой цели используйте шлифовальную машинку или обычную наждачную бумагу.

Готовые элементы для будущего табурета

Шаг 6. Чтобы работать с перекладинами было удобнее, сложите их вместе и зафиксируйте струбцинами. Это позволит ускорить процесс шлифовки. Готовая поверхность должна быть идеально ровной и гладкой после обработки. При необходимости воспользуйтесь напильником (если неровности слишком большие).

Перекладины закреплены струбцинами

Элементы после шлифовки

Шаг 7. Приступайте к сборке деталей. Перед соединением на места стыка необходимо нанести небольшое количество столярного клея. Он повысит прочность табурета. При сборке специалисты рекомендуют использовать проставки и резиновый молоток.

Сборка деталей конструкции

Процесс сборки

Собираются детали табурета

Шаг 8. Следите за тем, чтобы все устанавливаемые детали находились на одном уровне. Только при максимальной ровности готовая конструкция будет выглядеть качественной. Это ответственный этап работы, поэтому спешить при сборке деталей из фанеры не нужно.

Ламели должны быть на одном уровне

Шаг 9. Готовая табуретка выглядит примерно так. После сборки отшлифуйте поверхность изделия наждачной бумагой и покройте все это лаком. Как только табурет высохнет, его можно эксплуатировать. Выглядит такой табурет достаточно хрупким, но на самом деле это не так.

Готовая фанерная табуретка

Еще одно фото изделия

Как только табурет высохнет, его можно эксплуатировать

Как сделать табурет на трех ножках

Правила работы с лобзиком

При изготовлении любой поделки не обойтись без резки фанеры лобзиком (ручным или электрическим).

Есть в этом деле несколько правил, которых стоит придерживаться в любом случае:

сам фанерный лист довольно гибкий, поэтому если попытаться пилить его без жесткой подложки, он будет изгибаться и придерживаться линии рисунка будет сложно. Подставку можно изготовить из обычной толстой доски с отверстием по центру для пилки лобзика, к рабочему столу она крепится обычной струбциной;

Работа с лобзиком

Обратите внимание! Важно перед началом работ правильно установить пилку в лобзик. Направление зубцов должно быть таким, как показано на рисунке

- когда выполняется резка фанеры лобзиком сам инструмент держится перпендикулярно к листу, сильно давить на него не нужно;

- при работе поворачивать следует не лобзик, а сам фанерный лист;

- вряд ли при фигурном выпиливании получится обойтись без резких поворотов и острых углов. Для того, чтобы получить резкий поворот или острый угол инструкция требует перемещать лобзик вверх-вниз на одном месте, постепенно поворачивая фанерный лист с тем, чтобы в нем образовалось небольшое отверстие, в котором пилка будет свободно поворачиваться. После этого можно выпиливать нужный угол;

- также может понадобиться выпиливание глухих отверстий, к которым подойти с края никак не получится. В таком случае можно просто просверлить в нем отверстие, вставить в него пилку и только потом закрепить ее на рамке лобзика. После этого можно выпилить отверстие любой формы.

Изделия из фанеры лобзиком не обязательно изготавливать с помощью ручного инструмента, то же качество можно получить и с применением электроинструмента.

Уход за мебелью, сделанной из дерева

Из какого бы материала на основе дерева не была создана садовая мебель, для её долгой службы должен проводиться определенный уход. Для этого один раз в полгода стоит проходить лаком по поверхности. Или купить специализированную пленку для защиты.

Во время использования изделий, имеющих складной формат, нежно постоянно применять смазку для соединений.

Не оставляйте деревянные изделия на непогоде. Для этого выбирается сухое место с вентиляцией, а также упаковывается изделие в чехол, или другую ткань с большой плотностью. Полиэтиленовые пакеты исключены.

Очищение с поверхностей следует производить только увлажненной тканью с ворсинками. После мытья, очистки, обработки необходимо дать вещам хорошо просохнуть.

Прислушиваясь и выполняя такие несложные рекомендации, можно долгое время радовать себя и своих близких собственной ручным декором долгие годы.

Правила работы с лобзиком

При изготовлении любой поделки не обойтись без резки фанеры лобзиком (ручным или электрическим).

Есть в этом деле несколько правил, которых стоит придерживаться в любом случае:

сам фанерный лист довольно гибкий, поэтому если попытаться пилить его без жесткой подложки, он будет изгибаться и придерживаться линии рисунка будет сложно. Подставку можно изготовить из обычной толстой доски с отверстием по центру для пилки лобзика, к рабочему столу она крепится обычной струбциной;

Работа с лобзиком

Обратите внимание! Важно перед началом работ правильно установить пилку в лобзик. Направление зубцов должно быть таким, как показано на рисунке

- когда выполняется резка фанеры лобзиком сам инструмент держится перпендикулярно к листу, сильно давить на него не нужно;

- при работе поворачивать следует не лобзик, а сам фанерный лист;

- вряд ли при фигурном выпиливании получится обойтись без резких поворотов и острых углов. Для того, чтобы получить резкий поворот или острый угол инструкция требует перемещать лобзик вверх-вниз на одном месте, постепенно поворачивая фанерный лист с тем, чтобы в нем образовалось небольшое отверстие, в котором пилка будет свободно поворачиваться. После этого можно выпиливать нужный угол;

- также может понадобиться выпиливание глухих отверстий, к которым подойти с края никак не получится. В таком случае можно просто просверлить в нем отверстие, вставить в него пилку и только потом закрепить ее на рамке лобзика. После этого можно выпилить отверстие любой формы.

Изделия из фанеры лобзиком не обязательно изготавливать с помощью ручного инструмента, то же качество можно получить и с применением электроинструмента.

Гибка по шаблонам

В простейшем случае роль шаблона могут выполнять отрезки твёрдой фанеры, имеющие форму профиля изгиба. Поскольку большинство деталей изгибают по одному контуру с обеих сторон, то и шаблоны изготавливают парными, а затем скрепляют между собой распорками чуть меньше ширины детали. Шаблоны также могут быть разными при необходимости согнуть деталь неправильной формы, то есть искривлённую по двум осям.

Другая разновидность шаблона — каркас из брусьев, не образующий точного контура изгиба. В этом случае поперечные брусья располагают в точках прижима, то есть на самых выступающих и вогнутых частях профиля детали. Для крепления в промежуточных точках можно добавить в каркас произвольное количество перемычек.

При изготовлении каркаса нужно учитывать тип используемых прижимных устройств. Так, на вкладышах из фанеры могут быть предусмотрены отверстия для губок струбцин, а сам каркас может комплектоваться дополнительными рёбрами жёсткости в направлении действия прижимных и растягивающих нагрузок. Если деталь имеет равномерный изгиб по всей длине, её можно зафиксировать и без каркаса, например стянуть верёвкой, тросом, цепью с винтовым фаркопом или при помощи строповочных ремней.

Пропил, как способ

Подготовленный деревянный отрезок необходимо пропилить. Пропилы делаются на 2/3 от толщины заготовки. Они должны находиться с внутренней стороны изгиба. направляться быть предельно внимательным, поскольку неотёсанные пропилы смогут сломать дерево.

Надрезы делаются поперек узора дерева. Потом направляться сжать края заготовки так, дабы соединить оказавшиеся зазоры совместно. Такую форму и купит изгиб по окончании работы. После этого изгиб исправляют. Значительно чаще внешнюю сторону обрабатывают шпоном, в некоторых случаях ламинатом. Это воздействие разрешает исправить изгиб и скрыть каждые допущенные в ходе производства недостатки. Пробелы между согнутым деревом прячутся элементарно – для этого смешивается клей и опилки, а по окончании данной смесью заполняются пробелы.

В независимости от способа сгиба, по окончании того как дерево будет вынуто из формы, изгиб легко расслабится. Ввиду этого его необходимо сделать чуть больше, дабы потом компенсировать данный эффект. Способ пропиливания возможно применить при сгибе части коробки либо железного уголка.

Итак, используя такие простые советы возможно без особых трудозатрат своими руками согнуть дерево.

Причины использования методов сгибания

Выше перечисленными методами можно добиться любых плавных форм, которые будут прочно держаться после просыхания заготовки. Так можно создавать и арки в дверных проёмах и закруглённые углы между стенами. Но особенно широкое применение на сегодняшний день загибание фанерных листов получило в производстве мебели.

Это позволяет:

- Свести к минимуму количество травмоопасных углов. В особенности это применительно для помещений, где проживают дети. Так как их непоседливость часто становится причиной опасных контактов с угловыми поверхностями обычной мебели.

- Увеличить эстетичную значимость интерьера. Потому что глазу намного приятнее наблюдать плавные, а не острые переходы. Скользящие поверхности успокаивают и улучшают настроение.

- Придать большую монолитность объекту и избавиться от порой огромного количества фиксирующих деталей. Что значительно усиливает прочность и надёжность конструкции.

Прекрасные образцы с обтекаемыми линиями и без крепёжных элементов

Оборудование

И так, для изменения формы деревянной заготовки и её окончательной подготовки перед сборкой используется ряд установок. Загиб, как уже говорилось выше, осуществляется с помощью специальных прессов, а финишная обработка – на 5-осевом деревообрабатывающем центре. Выбор этого оборудования очень широкий, поэтому мы посчитали, что ориентироваться в данном случае следует на технику, которую используют в своих производствах ведущие мебельные компании. Например, всемирно известная IKEA.

Шведско-голландская фирма, как выяснилось, работает на болгарских станках. Для изготовления радиусных изделий её специалисты задействуют генератор высокой частоты ВЧГ-40 совместно с гидравлическим холодным прессом VP-C 11/15

Первый аппарат предназначен для нагрева клеевого слоя при работе с многослойными заготовками. Установка отличается высокой производительностью за счет равномерного прогрева всех слоев (даже, если толщина изделия превышает 30 мм). Генератор имеет плавную регулировку мощности в зависимости от цикла производства. Для достижения оптимальных значений весь процесс контролируется амперметром и термостатом.

После того, как генератор высокой частоты прогревает заготовку до нужной степени, в дело вступает пресс для гнутоклееных изделий. В условиях высокой температуры он меняет форму детали под действием давления. Для выполнения этой задачи есть разные способы. VP-C 11/15 осуществляет обжим наиболее распространенным – пневмокамерами с одновременным использованием специальных прессов. К слову, выбор «Икеи» в пользу данной модели обусловлен целым спектром её преимуществ перед аналогами. Во-первых, точность работы установки с усилием в 100 тонн регулируется манометром с таймером. Во-вторых, пресс производит мало шума. В-третьих, машина надежна, имеет длительный срок службы и соответствует нормам безопасности СЕ.

Спустя 20-40 суток после проведения работ по формованию (а именно по истечении этого времени наступает полная стабилизация радиусной детали) гнутоклееное изделие подвергают финишной обработке. Эту работу проводят на пятиосевом деревообрабатывающем центре. Наиболее подходящий вариант – установка SPIN

– одна из последних разработок итальянского производителя высокотехнологичного оборудования PADE.

По словам итальянских специалистов, всего за 224 секунды с её помощью решается целая серия задач за минимальное время. Это профилирование абсолютно идентичных радиусных деталей любой сложности, запиловка в угол торцов, сверление отверстий под шкант, опиловка в размер по ширине, изготовление паза под филенку или стекло и пр. Итого, за один цикл можно получить от 2 до 4 полностью законченных гнутоклееных деталей , готовых к сборке в готовое изделие.

В целом, данный обрабатывающий центр позволяет получать продукцию с очень высокой точностью. Поэтому SPIN идеально подходит не только для крупносерийного производства, но и для мелкосерийного выпуска эксклюзивных элементов мебели.

Древесно-слоистые плиты, которые мы знаем просто как фанеру, нашли свое применение в отделке и производстве мебели. Они имеют одно из самых уникальных свойств с их помощью можно создать практически любой изгиб. За счет этого появляется возможность создания уникальных эстетичных конструкций и эффективного использования материала.

Сейчас давайте поговорим о том, как именно можно изготовить гнутую фанеру

на промышленном производстве фанеры и самостоятельно дома.

В заключение

Из фанеры можно сделать множество полезных вещей: мебель, полочки, перегородки, различные подставки и прочее. Однако для того чтобы все это было законченным и красивым, желательно придать самодельным изделиям разные формы, включая и округлые. В этом случае встает вопрос: можно ли согнуть фанеру самостоятельно и как это выполнить? Чтобы на него ответить, необходимо знать существующие технологии и методы этого процесса.

Варианты сгибания фанеры. Особенности и нюансы выполнения различных способов.

Выбор материалов. В профильных торговых точках реализуется разного качества размера и толщины фанера, поэтому крайне важно подобрать наиболее оптимальный вариант.

Изгиб материала при помощи нагрева или надпила заготовки.

Сгибание фанеры с большой толщиной. Особенности, варианты.

Инструменты для выполнения работ.