Скважинный адаптер

С этим устройством можно не устанавливать дорогостоящий кессон, но насосное и другое оборудование придётся разместить в отдельном сарае или же в доме. Кроме дешевизны, преимуществом применения адаптера является то, что обсадную трубу можно полностью спрятать под землёй.

Монтаж выполняется следующим образом:

- Обсадная труба обрезается по уровню земли и обкапывается вглубь примерно на полтора метра.

- При помощи коронки вырезается отверстие в трубе для монтажа адаптера.

- Адаптер устанавливается снаружи, а глубинный насос опускается в колодец при помощи напорной трубы, на которой он закреплён.

- Лишняя часть опорной трубы обрезается, и на это место устанавливается ласточкин хвост (так называется второй элемент адаптера).

- На металлической трубке адаптер опускается в скважину.

- Вырытая яма засыпается землёй.

Монтаж можно произвести самостоятельно. Необязательно прибегать к услугам специалистов. Если используется кессон, то лучше сделать его закрытым. Вся конструкция должна быть максимально герметичной.

Источник

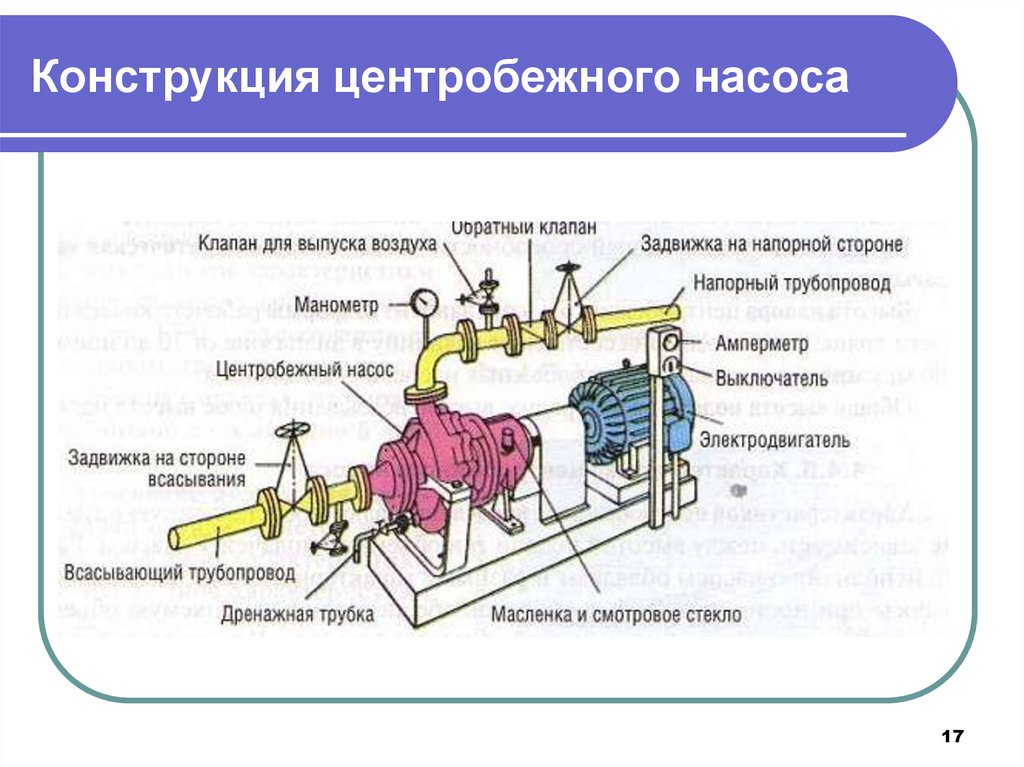

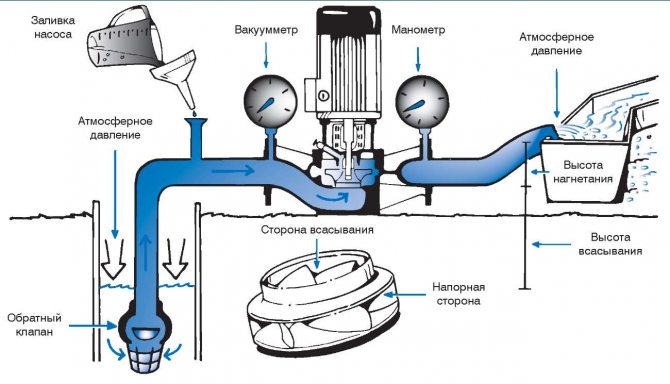

Пуск и остановка центробежного насоса

Чтобы произвести пуск центробежного насоса, недостаточно залить воду в заливное отверстие или воткнуть вилку в розетку. Существует определенный порядок подготовки центробежного насоса к пуску. Самым первым вопросом, который необходимо решить является создание во всасывающей трубе постоянного рабочего давления. Решается такая проблема методом:

- Внутреннего эжектора (струйного насоса).

- Заливной воронки.

- Наполнение жидкостью из резервуара.

- Гидрозатвора.

Использование того или иного приема зависит непосредственно от приобретенной вами модели.

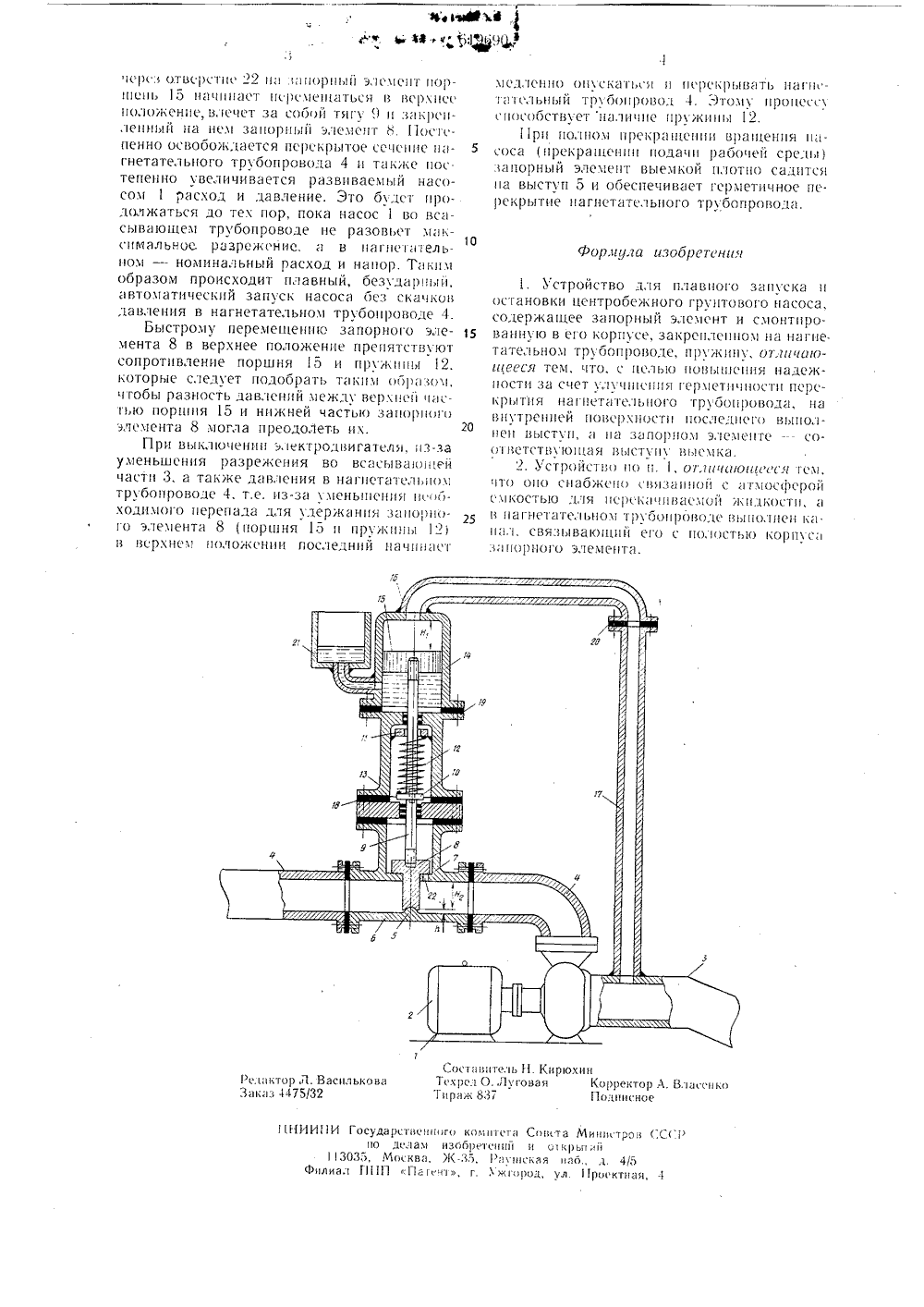

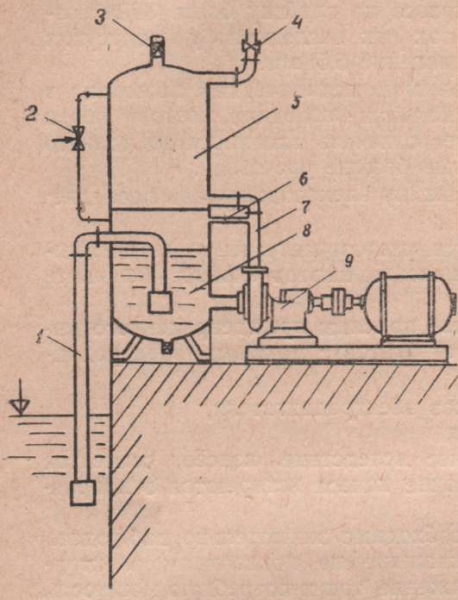

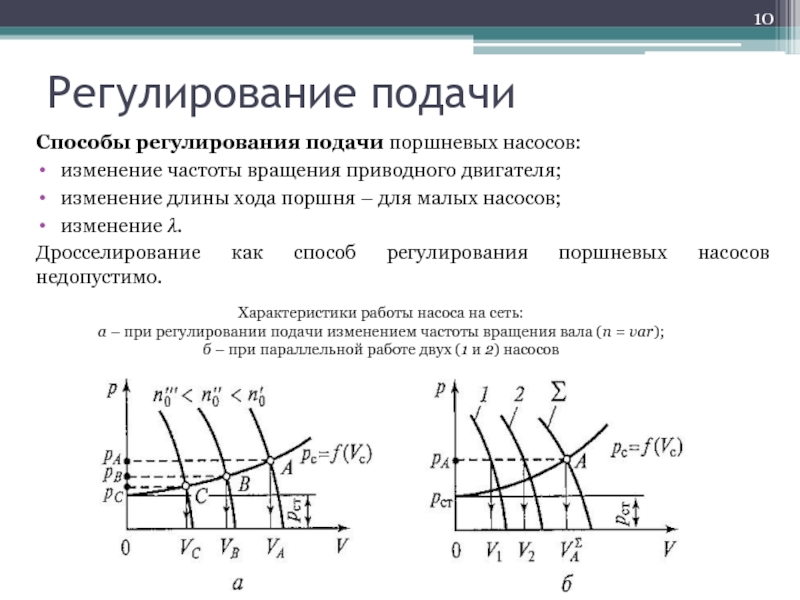

Варианты заливки центробежных насосов

1-приемный клапан; 2 — обводная линия с краном; 3 — приемная воронка: 4 — струйный насос (всас); 5 — вакуум-насос; 6—циркуляционный бак

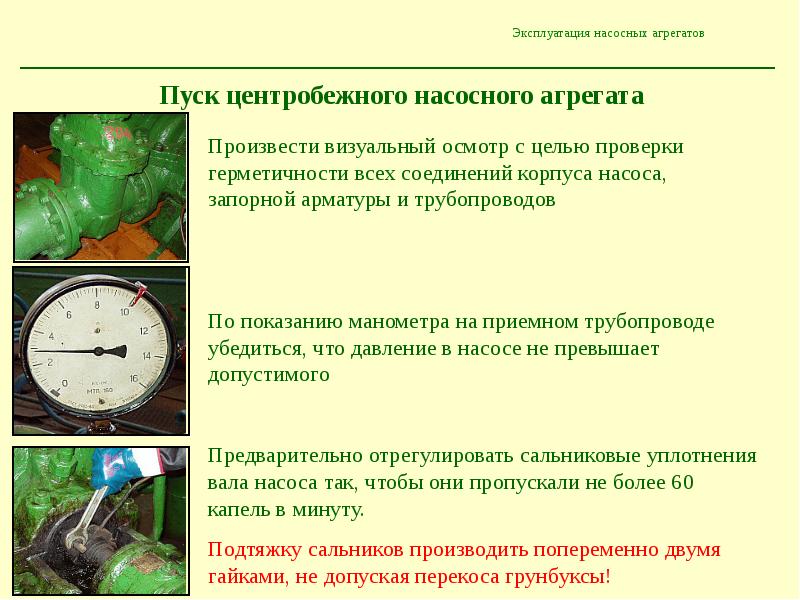

Проверочный пуск

Перед пусковыми работами проводят проверку степени затягивания резьбовых соединений, очищают насос от пыли и грязи, проверяют смазочные системы. Проверочный пуск агрегата выполняется при небольшой нагрузке.

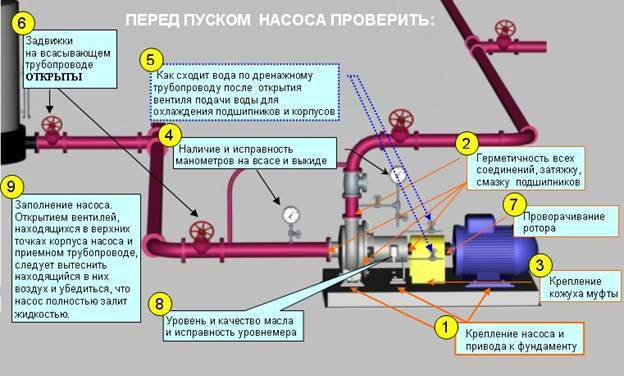

Порядок подготовки следующий:

- Всю запорную арматуру на линии подачи, а также на линиях подключения контрольно-измерительных приборов закрывают. Запорная арматура на трубопроводе всасывания допускается перекрытой на 80%.

- Краны подачи смазок, хладоагентов открывают.

- Насос заполняется жидкостью.

- Закрывают вентиль выхода воздуха.

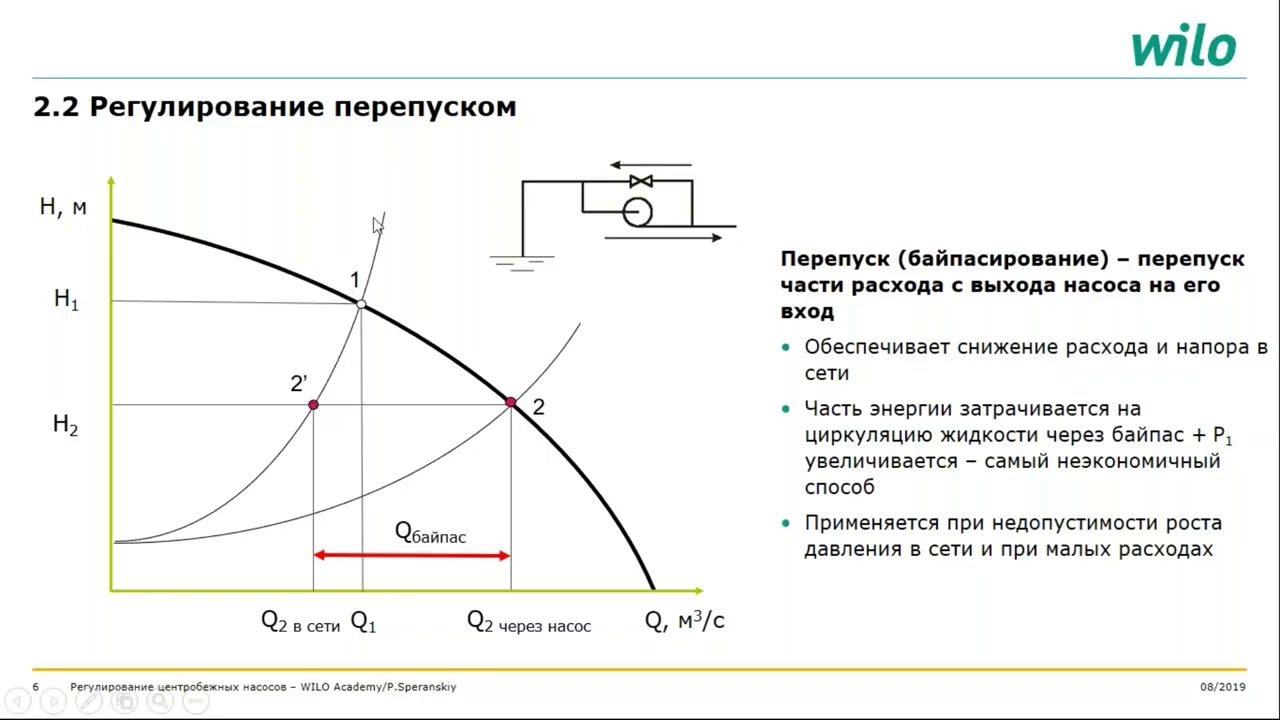

- При наличии байпаса, его открывают.

- Производят включение электродвигателя.

- Краны к манометрам открывают.

Важный момент: запрещено проводить пусковые испытания при отсутствии перекачиваемой жидкости и отсутствии охлаждения, а также допускать функционирование насоса при перекрытой запорной арматуре на подающем трубопроводе более 3-х минут.

При выходе на номинальные параметры скорости вращения вала и давления подачи запорную арматуру на подающем трубопроводе установить в положение «открыто». Байпас закрыть.

Медленно переводят напорную задвижку в положение «открыто», чтобы не нагрелись насосный корпус и электромотор. Отслеживать показания приборов КИП. Наблюдать за ритмичным повышением нагрузки электромотора. При перегрузке, наличии резких ударов осуществить остановку. Остановку осуществляют сначала постепенным перекрытием всасывающей задвижки.

Проверка агрегата считается законченной, если была достигнута устойчивая работа на протяжении двух часов.

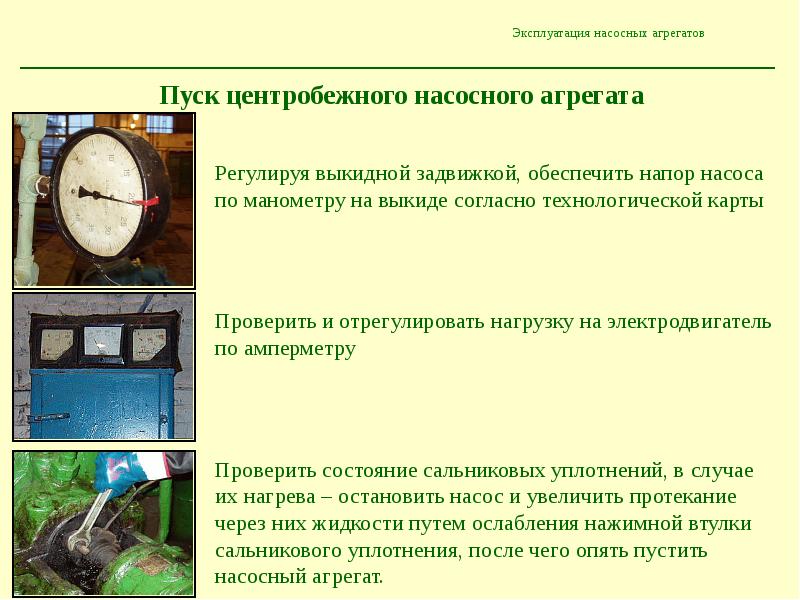

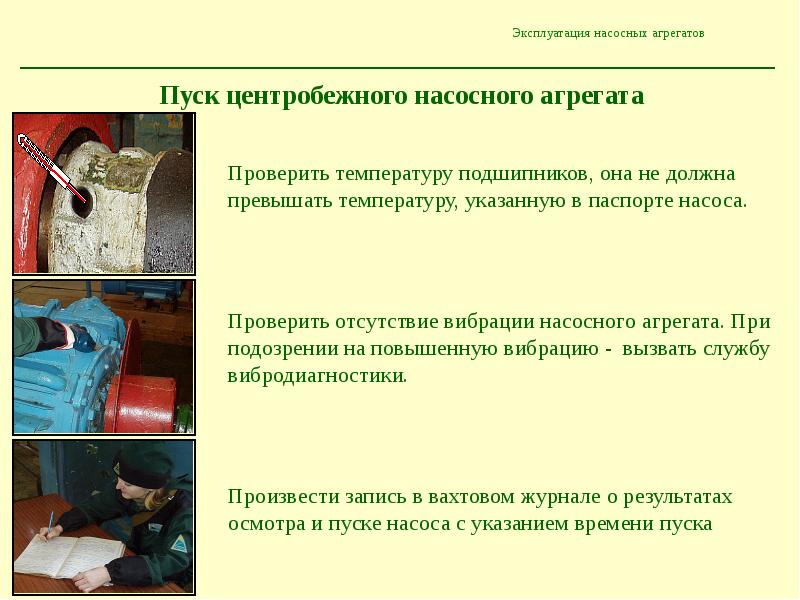

Пуск насосного агрегата.

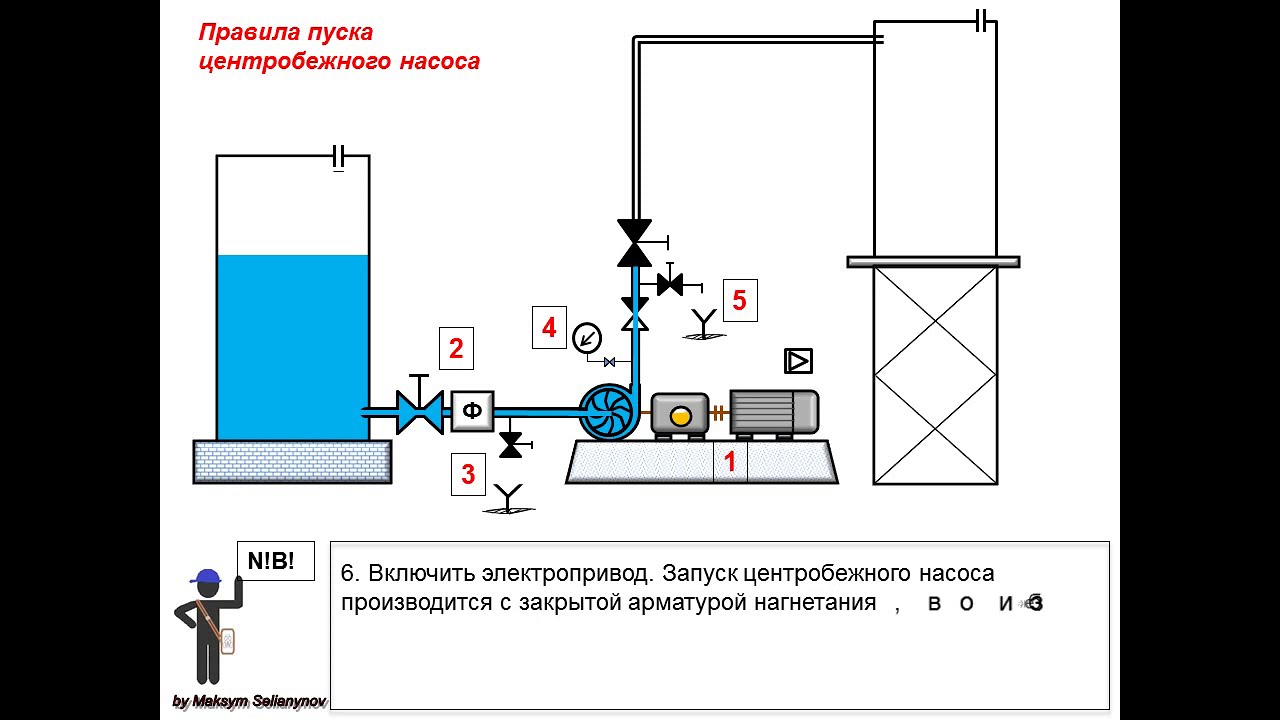

Насосный агрегат пускают в работу в следующей последовательности:

Во время пуска необходимо следить за показаниями амперметра, не допуская перегрузки электродвигателя.

Следует отметить, что кроме пуска на закрытую нагнетательную задвижку применяют также пуск насосных агрегатов на открытую и открывающуюся (то есть приоткрытую) напорную задвижку. В первом случае по сравнению с классическим пуском на закрытую напорную задвижку отсутствует гидравлический удар при пуске, значительно уменьшается время выхода насоса на рабочий режим, снижается давление в его нагнетательной линии (что снижает амплитуду цикличности ее нагружения, облегчает работу торцовых уплотнений). Однако потребляемая при этом мощность больше. Поэтому пуск на открытую задвижку применяется там, где позволяют пусковые характеристики электродвигателей.

Попыткой объединить достоинства пуска насосного агрегата на закрытую и на открытую задвижки является применение пуска на открывающуюся (приоткрытую) напорную задвижку.

Пуск насосной станции начинают с пуска подпорных насосов. Следующим запускается (как только давление в его всасывающем патрубке достигает заданной величины) основной насосный агрегат, который в группе расположен последним по ходу перекачиваемой жидкости. Далее последовательно включаются основные насосы – предпоследний, предшествующий ему. В этом случае все переходные процессы, связанные с пуском основных насосов, протекают в один раз.

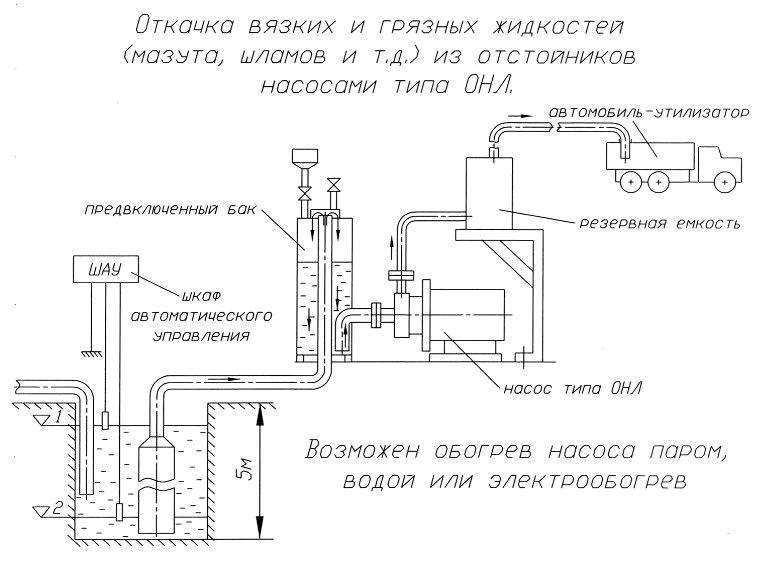

Установка

Монтаж производится поблизости с емкостями, чем создается прямая и короткая линия всасывания.

Монтаж производится поблизости с емкостями, чем создается прямая и короткая линия всасывания.

Расположение агрегата ниже уровня жидкости обеспечивает его заливку самотеком.

Размещение горизонтальных насосов производят на плиты или рамы. Затем реализуют их выверку в плане по вертикалям и горизонталям. Жесткость опорной рамы в различных ее точках обеспечивается фундаментом. Размещение сборочных единиц производится на раме. Насос центрируют с закрепленным трубопроводом.

Для горизонтальных насосов ответственным этапом является центрирование валов и полумуфт.

После проведения монтажных работ агрегаты испытывают на холостом ходу и под нагрузкой.

При установке вертикальных агрегатов также производят выверку рам и плит. Центровку агрегата производят по вертикальной оси.

Замечание специалиста:

в разводке трубопроводов линии всасывания не допускаются вибрации и кавитация, а линия всасывания должна иметь прямой участок длиной более 2-х диаметров трубопровода и не допускать воздушных карманов.

На линии выброса устанавливается запорная арматура. Функционирование насоса с системой под давлением требует установки обратного клапана. По окончании монтажа агрегат подвергают испытаниям.

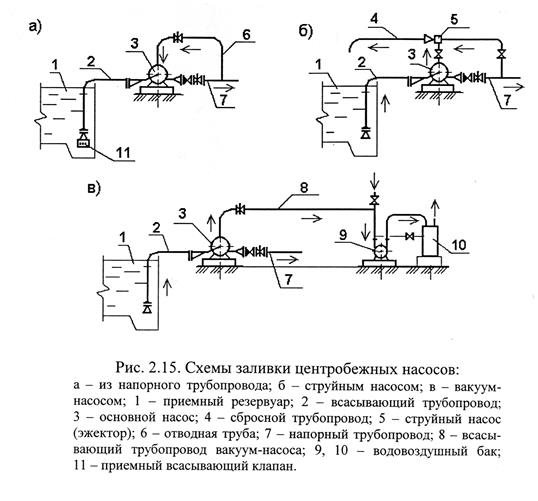

Заливка воды из трубопровода

Заливка воды – это главное условие, которое обеспечивает пуск центробежного насоса. В принципе, вся суть работы такого типа насоса и заключается в движении жидкости.

Стоит отметить несколько моментов, которые важно учитывать при заливке жидкости. Она осуществляется только в том случае, если на всасывающей линии есть приёмный клапан

Определить достаточный уровень воды в насосе просто: как только из крана, через который спускается воздух, пойдет вода, заливку жидкости надо прекратить.

Для заливки может использовать эжектор. Он необходим, когда заливка из напорного трубопровода с высоким давлением. В этом случае эжектор понижает давление и позволяет без проблем осуществить заливку воды в центробежный нанос, который планируется запустить.

Отметим, что при использовании эжектора, откачку воздуха осуществляют до того момента, пока эжектор не начнет перекачивать воду. Когда это происходит, осуществляют пуск центробежного насоса.

Еще один способ залить воду в насос из трубопровода – это использовать вакуум-насос. Отметим, однако, что его используют, когда заливка воды осуществляется на довольно больших и автоматизированных насосных станциях. Заливка с помощью вакуум-насоса похожа на заливку путём отсасывания воздуха эжектором.

Подготовка к пуску

Подготовка к пуску начинается с тщательного внешнего осмотра компрессора и приведения в порядок примыкающей площадки. Проверяют плавность хода дроссельной заслонки на линии всасывания, выпускного клапана и задвижки на линии нагнетания. Открытие и закрытие их проверяют вручную — вращением штурвалов или от электропривода. Одновременно проверяют и действие автоматики.

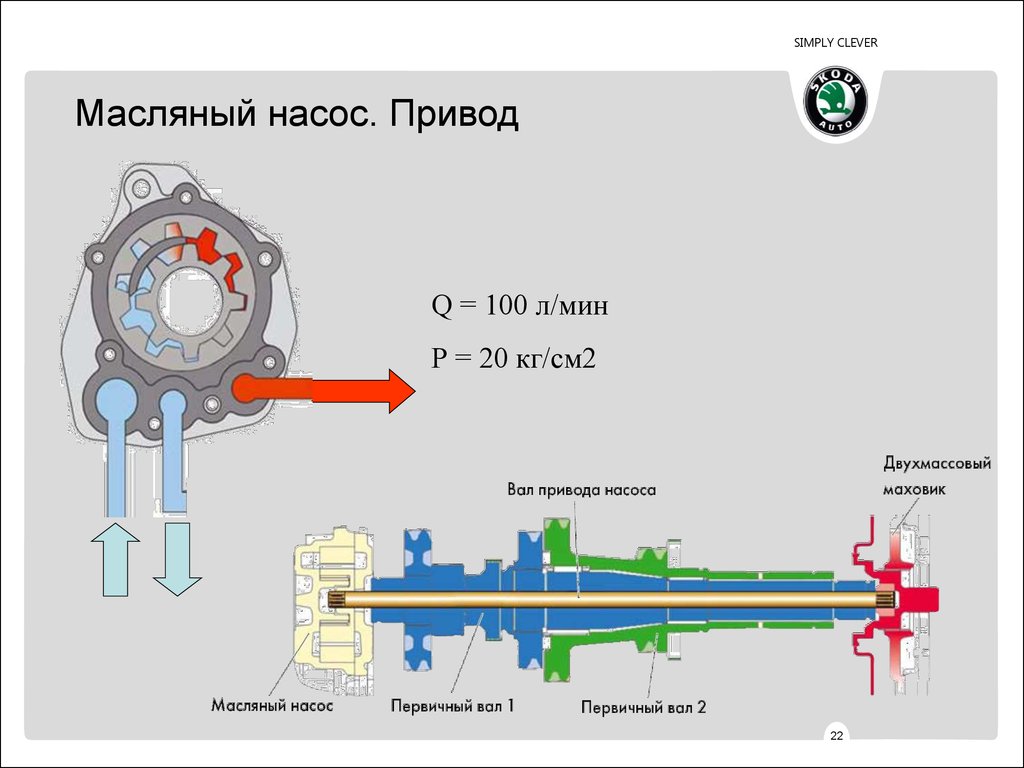

Завозят и заливают в маслобак турбинное масло марки Т22 или Т32 в количестве, указанном в паспорте. Чистое масло может остаться в маслобаке и после контрольной прокачки маслосистемы. Проверяют уровень масла по шкале указателя маслобака, чтобы предотвратить появление аварийного сигнала из-за понижения уровня ниже крайнего, допустимого после включения пускового маслонасоса. Проверяют включение и отключение пускового маслонасоса, а также работу задвижки на подводе воды в маслохолодильник. Когда маслонасос не работает, воду в него подавать не следует, так как в случае пропусков в стыках водяной и масляной полости возможно попадание воды в масло и нарушение режима смазки. Слив масла проверяют по фонарям (кольцам) из прозрачной пластмассы, вмонтированным в сливные линии, а поступление масла на зубчатое зацепление редуктора — через стекло в его крышке.

Температуру масла контролируют до поступления в маслохолодильник. Если она ниже 30°С, вместо холодной воды в маслохолодильник путем переключения соответствующих вентилей следует подать горячую воду температурой до 70°С. Следят за давлением и перепадами давления масла до и после маслохолодильника, фильтра тонкой очистки, перед подшипниками и реле осевого сдвига. При работе пускового маслонасоса должно быть создано избыточное давление во всасывающей трубе главного маслонасоса. Показатели температуры и давления в системах смазки и охлаждающей воды контролируют по приборам на щите управления, которые также в свою очередь подвергаются отладке и регулировке. Наносят отметки крайних нижних и верхних пределов показателей и срабатывания аварийной защиты.

При пуске воды в промежуточные и концевой воздухоохладители через пробные краны выпускают воздух из водяных полостей. В маслохолодильниках воздух выпускают через пробку в крышке. Параллельно готовят инструмент, обтирочный материал, которые могут потребоваться в период пусконаладочных работ, проверяют противопожарные мероприятия, заводят вахтенный журнал.

Пуск и обслуживание турбокомпрессорного агрегата проводит эксплуатационный персонал, прошедший специальную подготовку, в присутствии монтажников. Порядок оформления первого пуска см. гл. II, п. 7.

Источник

Обслуживание центробежного насоса

При работе с насосом такого типа нужно помнить про правила его обслуживания:

Необходимо проверять, чтобы кольца (предназначенные для смазки) свободно вращались на валу, а подшипники имели температуру в границах рабочего диапазона температур. В подшипниках количество масла должно быть постоянным. Замена масла осуществляется не позже, чем через 1000 часов. При замене масла осуществляют и очистку корпусов подшипников. Время от времени сальники насоса нужно подтягивать. Всегда следует помнить о том, что вращающиеся части центробежного насоса довольно опасны

Работая с насосом, соблюдайте меры предосторожности и правила техники безопасности

Источник

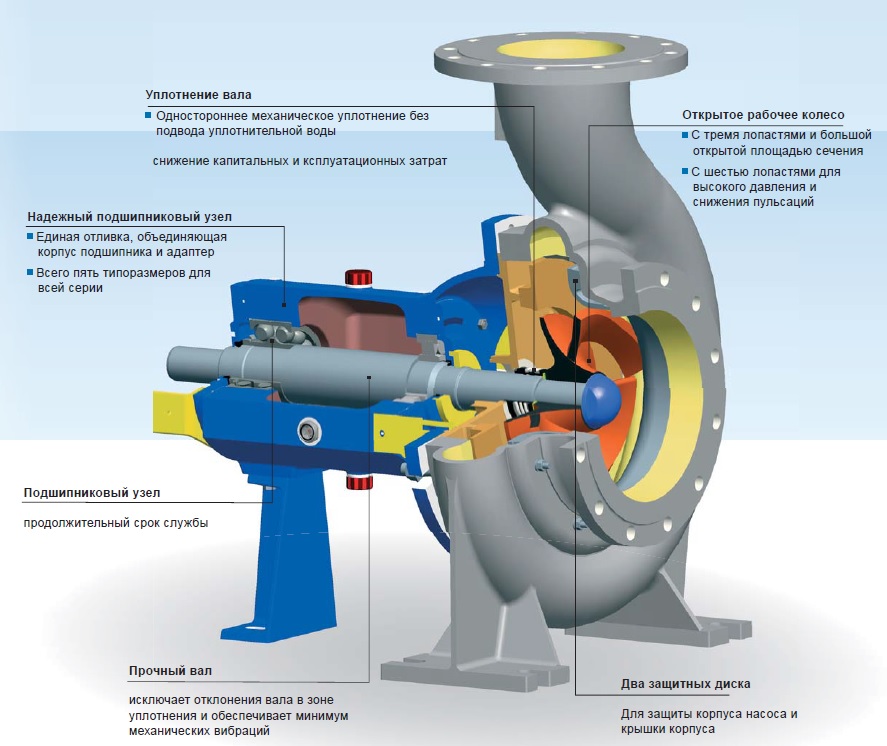

Некоторые разновидности

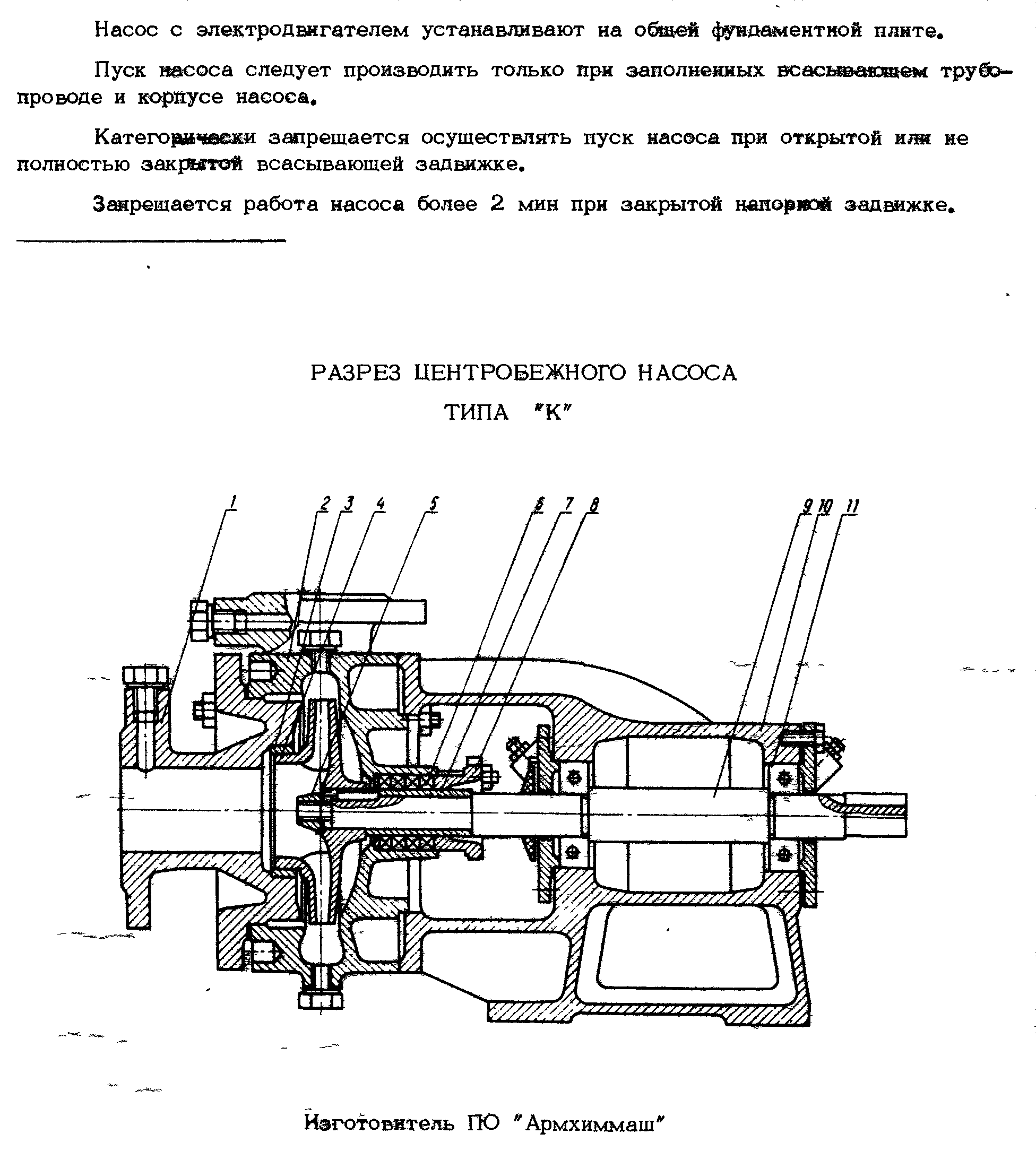

Тип К.

с односторонним или двусторонним входом.

Насосы этого типа обладают производительностью от 4-х до 360 м3/ч и напором от 8 до 98 м.в.с.

Тип КМ.

Тип КМ.

Консольно-моноблочные.

По сравнению с насосами типа К у них отсутствует собственный вал.

Корпус насоса соединен с фланцем электродвигателя. Проточные части одинаковы.

Обладают одинаковыми параметрами с насосами типа К.

Вертикальные насосы.

Вертикальные насосы.

Патрубки всасывания и напора в них с горизонтальным расположением в линию. Двигатель с наличием вертикального вала устанавливается сверху насоса.

Такая конструкция способствует компактности и удобному расположению разводки трубопроводов.

Боковое поступление жидкости к насосу реализуется плавным подводом всасывающего канала. Он направлен к рабочему колесу снизу.

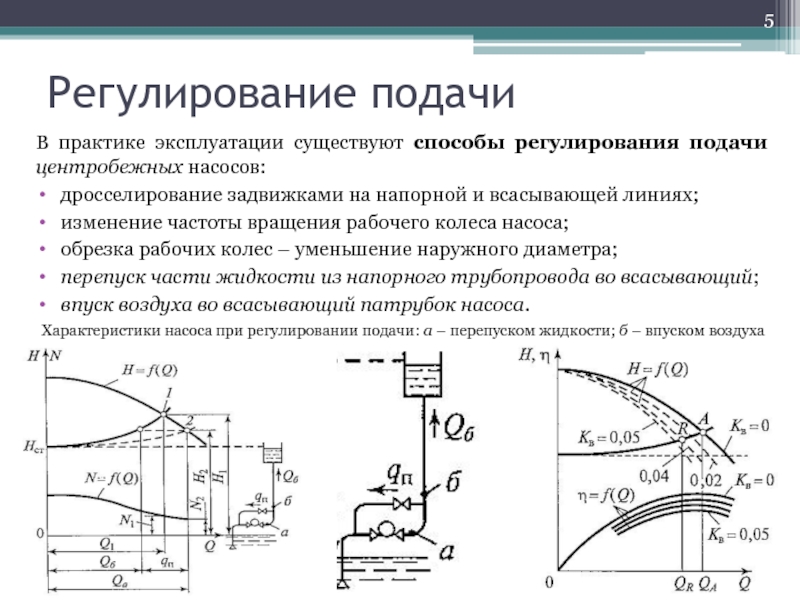

Практические рекомендации

Принцип работы центробежного насоса.

В процессе монтажа вовсе не обязательно использовать исключительно металлические трубы. Для данных целей подойдут и полипропиленовые. Они сегодня применяются практически повсеместно. Этот материал намного надежнее обычного металла, так как не подвержен коррозии. Полипропиленовые трубы прослужат на порядок дольше. Их можно соединять как посредством фитингов, так и с помощью сварки. Благо технология позволяет использовать любой из методов. Разумеется, для погружения в воду лучше применять именно метод сварки.

Специалисты рекомендуют применять трубы, диаметр которых не менее 32 мм. Та часть трубопровода, которая будет погружаться в скважину, обязательно должна максимально выравниваться. Этот процесс стоит начинать от места соединения с насосом. Монтаж подразумевает эту манипуляцию для того, чтобы можно было без особых проблем опустить агрегат в воду. Насос будет спускаться в нее равномерно, не задевая краев самой скважины. Когда работа, связанная с выравниванием трубы закончена, можно приступать к соединению оборудования с ней.

Теперь можно говорить о присоединении самого насоса к источнику электрической энергии. Не каждый агрегат оснащен кабелем. Если такового нет в комплекте, то его обязательно нужно заранее приобрести и подготовить к монтажу. Делается это предельно просто. Концы проводов зачищаются. Именно эти голые провода и будут использоваться для подключения к источнику электрической энергии. На самом насосе чаще всего уже имеются выводы, к которым и нужно подключить кабель. Здесь можно использовать метод обыкновенной скрутки.

Насосы с соединительной муфтой.

Разумеется, концы можно и запаять между собой. При этом обыкновенная изоляция не будет способна защитить провода от попадания на них воды. Здесь лучше всего использовать дополнительную термоусадку. Она облегает весь провод. Сверху на место соединения также лучше надеть большую термоусадочную трубку. Только в этом случае можно будет говорить о качественной гидроизоляции.

Сам кабель нужно бережно уложить вдоль трубы. Что касается подключения, то здесь все достаточно просто. Для начала нужно определиться с диаметром. Кабель должен обеспечивать достаточно надежное сопротивление воздействию на него электрического тока. Он не должен перегреваться или плавиться.

Перед тем как приобретать необходимый вариант, лучше заранее обратиться к профессиональному электрику. Он обязательно что-то интересное посоветует. Сам кабель необходимо подсоединить к отдельному автоматическому выключателю. Его номинальная мощность должна немного превосходить тот же самый параметр насоса. Только так можно избежать коротких замыканий и ложных срабатываний. Автоматический выключатель выбирается в соответствии со стандартным рядом.

Пуск магистрального трубопровода в целом.

Первой запускается головная НПС. Следующая за ней насосная станция запускается, как только давление на входе в нее достигает минимально необходимого для нормальной работы значения. Аналогично пускается третья по направлению перекачки НПС и т.д.

Остановка насосного агрегата производится в последовательности, обратной его пуску:

- отключают электродвигатель;

- закрывают задвижки на напорной и всасывающей линиях;

- отключают вспомогательные системы.

Опорожнение насоса осуществляют только при необходимости его ремонта.

Остановка магистрального трубопровода в целом осуществляется таким образом, чтобы обеспечить наименьшую перегрузку его линейной части волнами давления и разряжения, возникающими при переходных процессах. Сначала отключают по одному основному магистральному насосному агрегату на каждой НПС, начиная с головной. Затем по второму и т.д.

На каждой НПС сначала отключается основной магистральный насос, расположенный первым по ходу движения перекачиваемой жидкости, за ним – второй и т.д.

После того как все основные магистральные насосы отключены, останавливают подпорные насосные агрегаты.

При замене одного работающего насоса другим с целью предотвращения чрезмерного повышения давления сначала отключают работающий агрегат, а затем (через короткий промежуток времени) пускают резервный агрегат.

Пуск и остановка насосного агрегата или НПС в целом, а также переход с одного работающего агрегата на другой производятся по команде диспетчера районного диспетчерского пункта (РДП) после устного или письменного согласования с диспетчером центрального диспетчерского пункта Общества, к которому относится участок магистрального трубопровода (например, ОАО «Урал- сибнефтепровод»).

Управление работой насосных агрегатов и НПС в целом может осуществляться двумя способами: местным (с пульта управления НПС) или дистанционным (из РДП). Местное управление реализуется в трех режимах:

- кнопочном (ручном) – когда работой насосного агрегата и задвижек управляют с помощью отдельных кнопок на щите управления;

- автоматическом – когда пуск и остановка насосного агрегата происходят по заданной программе при на- шатии соответствующей кнопки («Пуск» или «Стоп»);

- автоматический резерв — когда насосный агрегат включается автоматически при остановке по защите любого из работающих насосных агрегатов.

При аварии ж срабатывании защит насосные агрегаты останавливаются автоматически

Сведения об общеетанционных и агрегатных защитах на НПС приведены в таблицах.

Срабатывание защит, как правило сопровождается сигнализацией.

Критерии выбора

Центробежные насосы, которые используют в скважинах, отличаются от предназначенных для колодцев собратьев габаритами. Последние оснащены специальной рубашкой для охлаждения конструкции, поэтому у них большой диаметр. Они дешевле, но производительность больше. Агрегат, работающий в скважине, охлаждается поднимающейся водой во время работы.

Количество потребляемой воды

У центробежного агрегата напора должно хватать для обеспечения наибольшего давления, если расход воды приближен к максимальному. Рассчитать напор можно по следующей схеме:

- глубина скважины + 30;

- полученное число увеличить на 10%.

Полученное число и будет являть размер водного столба – напор вашей скважины или колодца. Без знания этой величины подобрать правильно модель будет сложно. Сколько воды вам понадобится в сутки, рассчитывают так: норматив на человека умножают на количество человек в семье. Получаем объем потребляемой за сутки воды. Предположим, это будет 0,8 м3 воды, добавим нужды на полив, примерно 1м3 в сутки.

Этот показатель характерен для центробежных консольных агрегатов. К ним относятся модель 1К150-125-315 (подача 200 м3/час), модель 1К150-125-315а (подача 200 м3/час). Маленький зазор между уплотняющим кольцом и аналогичным пояском колеса ограничивает перекаченную жидкость из области высокого давления. Этим достигается высокий коэффициент полезного действия агрегата. Их можно использовать для обеспечения водой дачных поселков.

Обращаем внимание на диаметр

Диаметр насоса для скважин, как правило, подают в дюймах, обычно он составляет 4 дюйма (наружный диаметр) это примерно 10 мм. Агрегат необходимо выбрать с диаметром приблизительно на 10 мм меньше.

Не менее важно учесть загрязненность воды. Если агрегат будет работать в песчаном грунте, то частицы песка могут попасть в насос и повредить его

Надо выбирать соответствующую модель.

Вооружившись этими знаниями, отправляемся выбирать погружной центробежный насос.

Состояние резерва и блокировок сетевых насосов

- Блокировка по давлению:

а). сетевой насос включается только тогда, когда давление масла на подшипники электродвигателя достигнет 0,35 атм и в коллекторе всаса насосов будет давление сетевой воды не менее 4 атм. - Каждый насос имеет ключ блокировки и АВР с тремя положениями:

а). при положении «0» СН можно включить только ключом на щите после включения кнопкой по месту ЭМН, т.к. маслонасос не включится от ключа сетевого насоса. Насос включится также при давлении масла 0,35 атм от других ЭМН.

б). при положении «РАБОТА» ключом включения сетевого насоса сначала включится ЭМН и при давлении масла 0,35 атм и более включится сам СН. При отключении СН от аварийной кнопки, защиты или при падении давления не его напоре ниже 5 атм даётся импульс на включение резервного СН, если у него ключ поставлен в положение «РЕЗЕРВ».

в). в положении «РЕЗЕРВ» СН включится при отключении работающего насоса или его срыве. Включится сначала ЭМН и при давлении масла 0,35 атм и более, включится сам СН. - При увеличении давления сетевой воды в напорном коллекторе сетевых насосов (за напорными задвижками) более 15 атм – СН отключаются, а резервные не включаются. Подаётся импульс на отключение водогрейных котлов.

- Состояние работы и резерва СН:

а). у работающего насоса ключ блокировки должен быть в положении «РАБОТА»;

б). работает ЭМН или подано давление масла на подшипники от других ЭМН с давлением не менее 0,15 атм;

в). напорная задвижка открыта на необходимую величину;

г). рециркуляция закрыта. - У резервного насоса:

а). ключ блокировки в положении «РЕЗЕРВ»;

б). напорная задвижка открыта на величину открытия задвижки на работающих насосах (по шкале концевых выключателей задвижек);

в). рециркуляция закрыта;

г). маслонасос не работает;

д). схема маслоснабжения собрана от общего коллектора масла с давлением не менее 0,35 атм и от своего насоса. - При отключении работающего СН включается насос по АВР, стоящий в резерве.

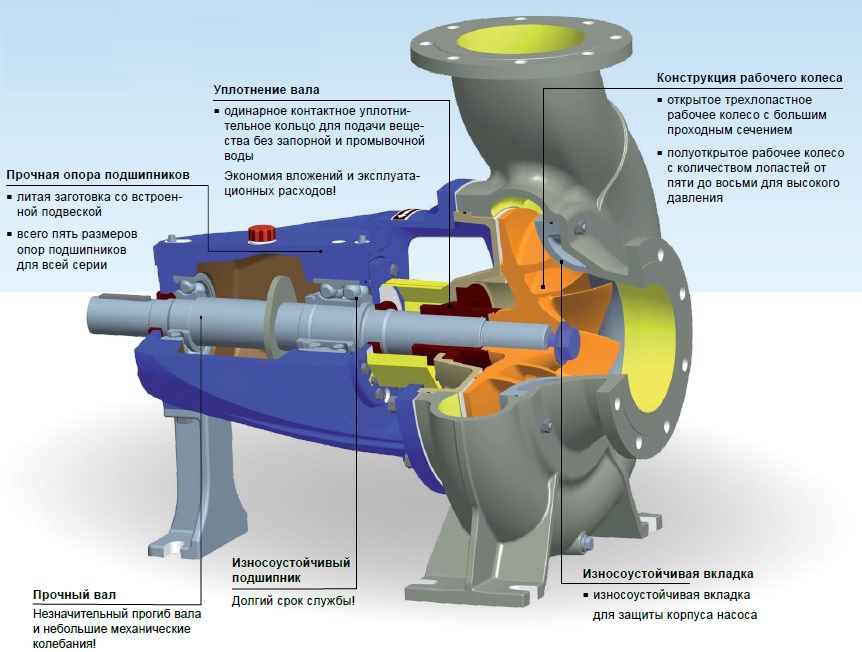

Техническое обслуживание

Техобслуживание центробежных насосов проводится внешним осмотром и контролем:

- соединений трубопроводов;

- сальниковых уплотнений;

- надежности креплений с фундаментными крепежными элементами;

- центрирование насоса с электродвигателем.

При использовании агрегата по 15 часов/сутки заменяют сальниковое уплотнение.

Разборка конструкции осуществляется в следующем порядке:

- Снимают приборы КИП.

- Проводят разборку соединительной муфты с насосом.

- Демонтаж сальникового уплотнения, корпуса насоса.

- Демонтаж вала с находящимися на нем элементами.

- Демонтаж элементов, контактируемых с колесом.

Типичные повреждения на поражения коррозионного характера деталей корпуса, заборного патрубка, износ вала в районах контакта с сальником, колесом, подшипниками. Износ лопастей.

Изношенные детали заменяют или восстанавливают. Подшипники заполняют новой смазкой. Проводят смену уплотнительных прокладок, сальников. Осуществляют регулирование зазора между корпусом и колесом.

После сборки контролируют вращение рабочего колеса центробежного насоса. Центровка насоса с электромотором выполняется с соблюдением нормативных допусков.

Предлагаем Вашему вниманию интересный вебинар, посвященный вопросам монтажа, центровки и обвязки центробежных насосов:

https://youtube.com/watch?v=T8ZBNr-qmIc

Конструкция оголовка для скважины

Чтобы закончить установку насоса, нам потребуется стандартный оголовок скважины.

Своей конструкцией он надёжно герметизирует скважину. Он имеет подвес для троса, а также выходы для трубы и кабеля. Его диаметр подбирается в соответствии с диаметром вашей скважины.

Для скважин большой глубины лучше использовать металлический оголовок. На следующей схеме показано устройство оголовка и его основные достоинства – герметизация скважины, герметизация кабеля, фиксация трубы и фиксация троса.

Труба, идущая от насоса, надёжно фиксируем сверху муфтой, затем обрезаем трубу и монтируем оголовок или крышку скважины.

Если вам потребуется установить насос в скважину, используйте эти простые рекомендации в своей работе.

Основные требования к обвязке трубопроводов

При обвязке всасывающих трубопроводов необходимо стремиться к минимальному количеству поворотов. Во избежание образования воздушных пробок выполнять уклон от емкости к насосному агрегату, имеющему вертикальный патрубок всасывания.

Обвязка не должна препятствовать осмотру агрегата. И проведению профилактических работ. Нельзя прокладывать разводку трубопроводов на полу насосного отделения в проходах, в предусмотренных подъездах к насосным агрегатам.

Насосы для подачи воспламеняющихся, агрессивных и токсичных жидкостей необходимо оснащать необходимыми средствами и КИП обеспечения безопасности. Опасные жидкости требуется перекачивать с герметичной запорной арматурой.

По возможности рекомендуется осуществлять регулирование подачи установкой дросселей. В необходимых случаях предусмотреть байпас.

10 Запрещенные приемы работы

Запрещается:

10.1 Работать на оборудовании с выделением паров и газов, с пропусками кислоты, раствора.

10.2 Снижать плотность раствора ниже 1.22 г/см3 повышать выше 1.245 г/см3. Подавать кислоту в сборники циркуляции на слой смолы.

10.3 Принимать со склада серную кислоту с концентрацией ниже 92,5 %, а также с содержанием окислов азота выше 0.001 %.

10.4 Опорожнять гидрозатворы без отключения абсорберов по газу.

10.5 Работать на неисправном оборудовании.

-

-

Работать на оборудовании с пропусками конденсата.

-

10.7 Работать на насосе при отсутствии защитного кожуха на муфтовом соединении насоса и привода, заземления.

10.9 Включать насос при открытых задвижках на нагнетающем трубопроводе.

Важная информация об установке центробежных насосов

Большинство производителей готовят к продаже насосы в готовом собранном виде. Это сделано с целью предотвратить разборку и дополнительные действия с агрегатом перед монтажом. Перед установкой центробежного насоса необходимо произвести внешний осмотр исправности насосного оборудования

Также важно убедиться, что мы получили агрегат в полной комплектации в соответствии с инструкцией.

Как монтируют насосы горизонтального типа?

Изначально необходимо подготовить основание для дальнейших работ. Для этого потребуется установить плиту или фундамент

Важно проверить соответствие параметром с допустимыми отклонениями по высоте до 1 см

Допустима установка комплектующих насоса не только на общей раме, но и отдельных плитах

При установке центробежного насоса горизонтального типа важно ориентироваться на расположение оси валов двигателя и насоса. Они должны располагаться параллельно друг другу.

Если вы двигатель и насос намерены устанавливать на разные опорные плиты, лучше всего начать с монтажа оборудования сразу с опорным основанием. Затем его нужно плотно закрепить. Такое основание станет отличной базой для присоединения электродвигателя.

Для монтажа горизонтального насоса вместе рамой или плитками нужно сделать специальные отметки, на которые затем ориентироваться. Второй важный фактор при установке насосного оборудования — это оси горизонтальной плоскости. Потребуется установить отвесы таким образом, чтобы они совпали с предварительно закрепленными насечками.

Если назначение насоса будет связано с перекачиванием горячих жидкостей, потребуется обязательная проверка зазоров в шпонках

В работе с горизонтальными насосами важно не допустить ошибок при центровке валов. Для соответствия валов по полумуфтам нужно установить их таким образом, чтобы торцевые части обязательно расположились параллельно друг другу.

Только когда вы проверили все вышеописанные моменты, можно переходить к бетонированию. Следующим этапом будет монтаж трубопровода, если он присутствует.

Монтаж вертикальных центробежных насосов

Установка центробежных насосов может быть в готовом собранном виде или разобранном. Если вам пришлось иметь дело с разобранной системой, потребуются определенные знания и понимание процесса. Потребуется обязательная проверка фундамента, где вы намерены установить насосное оборудование.

Потребуется специальная линейка и уровень, с помощью которых сможете обозначить места монтажа. Установлены предельные отклонения: по вертикальной отметке допускается не более 1 мм, по горизонтальной — 0,3 мм на один метр.

Затем потребуется выполнить центровку по вертикальной плоскости. Когда вы выставили положение насоса и статора, нужно закрепить их положение бетонной смесью. Ротор должен быть установлен на крышке корпуса. Каждая комплектующая при монтаже бетонируется поэтапно. Только когда бетонная смесь полностью застынет, потребуется подключение трубопровода и другого дополнительного оборудования. Последним шагом станет тестирование оборудования и пробный запуск агрегата.