Изготовление бруса

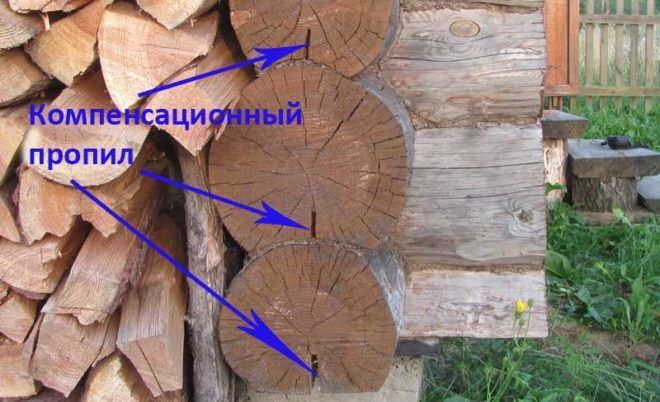

Компенсационный пропил

Производство профилированного бруса осуществляется в несколько этапов. Для начала лес сортируется, отбирается только качественная древесина, у которой нет дефектов. Далее, делается калибровка по габаритам сечения материала и выполняется компенсационный пропил. Именно он препятствует растрескиванию при сушке и усадке строения. Затем изделие перемещают на станок, обрабатывается с четырех сторон и шлифуется.

После этого производится профиль и чаши для соединения брусьев с углов. Это выполняется в тех случаях, когда производитель создает комплект для воздвижения сооружения. Все брусья в этом случае тестируются на качество соединения. Их собирают и смотрят на то, как плотно они прилегают друг к другу. Изделия с некачественной сцепкой отбраковываются.

На последнем процессе производства бруса, изделие помещается в специальное устройство – камерную сушку. Именно здесь испаряется вся лишняя влага. Иногда этапы производства меняются местами, и сначала выполняется сушка и только после этого делается калибровка.

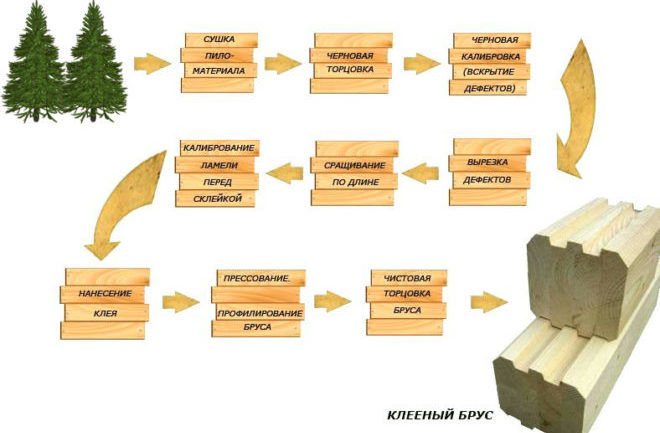

Производство клееного материала немного отличается от производства другого бруса:

Технология производства клееного бруса

- сначала выполняется производство ламелей из подготовленной древесины;

- отбор качественного материала;

- обработка ламелей антисептиками и антипиренами;

- соединение ламелей с помощью специального клея, который наносится по всей длине;

- выполнение замкового соединения;

- отделка и обработка лаком, если этот процесс предусмотрен производством.

Теплый брус

Еще происходит производство теплого бруса. В этом случае есть один нюанс – внутренние ламели заменяются экструдированным пенополистиролом.

Использование теплого бруса для строительства стен дома

Некоторые обыватели, планирующие строительство дома, полагают, что целесообразнее заниматься производством профилированной древесины своими руками. Это актуально только в том случае, если будет строиться крупногабаритное сооружение, площадь которого составляет более 250 м2. Дело в том, что для производства таких изделий потребуется специальное оборудование. Его стоимость окупится, если будет изготовлено большое количество материала. Если все-таки есть твердое решение заняться самостоятельным производством этого вида древесины, то следует приобрести или арендовать станок, обладающий следующими функциями:

- возделывание материала многопильным способом, т. е. обрабатываются одновременно все четыре стороны бревна;

- строгание, шлифование и профилирование материала;

- изготовления чаш различных разновидностей.

Без станка при производстве можно и обойтись, если имеется строганная древесина. В этом случае из строганного бруса сделать необходимые изделия можно с помощью циркулярной пилы или фрезы. Этими инструментами можно легко выполнить замковые соединения, характерные для профилированного бруса.

Технология строительства конструкций из минибруса

Профилированную доску используют сразу в нескольких технологиях, которые отличаются теплозащитными характеристиками.

Способ «мини брус» используется для возведения облегчённых сезонных построек с периодом эксплуатации с весны до конца сентября. Технология характеризуется скоростью сборки (2-5 дней), доступной ценой (до 30% дешевле аналогов) и одним слоем бруса при формировании стен.

Технология «тёплый брус» сравним по энергоэффективным характеристикам с постройками из клееного бруса. Полость двухслойной стены из профилированной доски 44 см и имитирующей брус доски 28 мм заполняется эковатой. Дополнительно предусматривается ветрозащита и гидроизоляция поверхностей. В таком доме будет тепло и комфортно при любых морозах.

Технология «двойной брус» идеально подходит для возведения коттеджей и домов с постоянным режимом проживания. Стены формируются на основе двух слоёв мини бруса с заполнением расстояния между ними утеплителем. Так же как и в предыдущем варианте, используется ветрозащита и гидроизоляция. Теплоизоляционные характеристики отличаются промежутком между контрами и видом утеплителя, которым заполняется полость стены.

Из чего можно сделать?

Прежде чем искать в продаже инструменты, которые помогут изготовить хороший брус, необходимо разобраться в том, из чего его возможно сделать. Для подобных работ подходят разные материалы, но оптимальным решением станут обычные доски. Из них самодельный брус изготавливают в большинстве случаев, поскольку это довольно просто и удобно, особенно если в наличии у мастера нет специального деревообрабатывающего оборудования.

Также брус не составляет труда соорудить из круглого бревна. Это не менее популярное решение. Чаще всего, чтобы соорудить бруски из подобного основания, мастера используют качественную бензопилу – в этом деле она станет лучшим «помощником». Вместе с бензопилой также целесообразно подготовить специальную насадку, которую можно соорудить своими руками.

Рекомендации по организации домашнего производства

Большинство возможных на данный момент видов деревянных соединений четко прописаны и регламентируются ГОСТ 9330-76. Конечно, реализовать их в домашних условиях проблематично, но из этого документа можно взять основные допуски при изготовлении бруса.

Выбор профиля

Как известно, стандартный профилированный брус соединяется по принципу шип-паз. То есть гребенки двух балок идеально входят друг в друга. В заводских условиях для такой насечки используются специальные ножи для изготовления профилированного бруса.

Вырезка треугольного паза.

На языке профессионалов это звучит как соединение в рейку или соединение в брусок. Зачастую прибегают к самым простым шаблонам. Между собой они отличаются не сильно. Как правило, выборка представляет собой квадратный или треугольный паз, в который вставляется деревянная рейка.

На практике, чем шире поверхность балки, тем легче с ней работать. Изготовление профилированного мини бруса немного сложнее, здесь все зависит от качества и вида режущего инструмента. Ведь согласитесь, что прорезать паз в балке шириной 100 – 150 мм намного проще, нежели сделать углубление в мини брусе, ширина которого не превышает 50 мм.

Если у вас есть ручная фреза, то удобнее будет вырезать квадратные углубления. Для выреза треугольного паза зачастую используется циркулярная пила с наклонным диском или паркетка. Естественно, на любом таком инструменте должны быть оборудованы жесткие упоры, с возможностью задания глубины реза и расстояния до кромки бруса. Не стоит наедятся на то, что вы сами способны прорезать ровный паз в несколько метров без упора.

Ручная фреза на опорной раме.

Что же касается нанесения профилей угловых соединений, то зачастую для этого используется бензопила. Здесь все гораздо проще, в домашних условиях при самостоятельной стыковке углов используются варианты монтажа в лапу или вполдерева. Можно еще соединять в чашу или коренным шипом, но здесь инструкция немного сложнее и требует определенной сноровки.

Монтаж с прямоугольной планкой.

Несколько слов о проведении работ

- Главной задачей такого соединения, является обеспечение качественной герметизации межвенцевого шва. Теоретически на балках шириной от 100 мм можно прорезать 2 паза, но на практике это будет лишняя трата времени и сил, одного выреза вполне достаточно.

- Как уже упоминалось, пазы проще всего делать квадратными или треугольными. С точки зрения уровня герметичности большой разницы между ними нет. Здесь все зависит от наличия того или иного инструмента.

Монтаж нагелей.

- Специалисты не рекомендуют профилированный своими руками брус заготавливать впрок. Оптимальным вариантом будет «работа с колес», то есть по мере укладки венцов. Дело в том, что кустарная выборка со временем может деформироваться, в результате чего возникнут проблемы со стыковкой.

- Кроме этого, не стоит забывать о защите массива. Ведь нарушив целостность обработки, вы откроете дорогу для влаги и разной биологической живности. Тратиться на дорогостоящие антисептики для обработки дерева здесь не нужно. Вполне достаточно после окончания выборки обильно промазать желоб отработкой машинного масла, паз находится в глубине шва и машинное масло как-либо повлиять на внешние данные материала не сможет.

Соединение углов.

Межвенцевой утеплитель.

На видео в этой статье собрана дополнительная информация по теме.

Как самостоятельно профилировать брус

Профилированный брус по стоимости гораздо дороже непрофилированного. Можно ли сэкономить, выполнив недостающие операции самостоятельно?

В чем преимущества профилирования бруса своими руками:

- Финансовая экономия, причем довольно существенная.

- Профиль можно выполнить под конкретные потребности (в частности, либо уменьшить, либо сделать невозможной продуваемость дома).

- Отпадает необходимость в отделке фасада.

Как выбрать конечный профиль и необходимое оборудование

Прежде всего отметим, что профилировать брус своими руками потребует от исполнителя значительных затрат времени. Поэтому стоит выбрать наименее трудоемкий в изготовлении профиль, «подгоняя» под него уже каркас будущего дома. Рекомендуется производить профилирование либо «в брусок», либо «треугольник», как на фото.

Для выполнения любого из вариантов необходимо наличие специального оборудования. В частности, потребуется передвижной деревообрабатывающий фрезерный станок с соответствующим набором фрез и мощностью не менее 1,5-2 кВт. Для повышения точности уже выполненного профиля не обойтись без шлифовальной машины. Минус такого варианта заключается в дороговизне оборудования, которое придется, скорее всего, приобретать в аренду. Зато можно профилировать брус практически с любым его поперечным сечением.

При необходимости выполнения прямого паза по всей длине часто пользуются циркулярной пилой, которая дешевле и более распространена в домашнем хозяйстве. Профилировать прямой паз с помощью циркулярной пилы несколько легче, поскольку глубину паза (чаще выполняется паз «в треугольник») всегда можно контролировать. Правда, время для того, чтобы профилировать брус, несколько увеличится, а зачистить готовый паз окажется невозможным. Кроме того, следует уточнить характеристики самой пилы – она должна допускать возможность прорезки паза глубиной от 65 мм.

В идеальном варианте у домашнего мастера должны быть и фрезер, и циркулярка.

Технология профилирования

Приобретая непрофилированный брус, необходимо поинтересоваться, прошел ли полуфабрикат предварительную противогрибковую пропитку. Если нет, то после окончательной готовности материал необходимо обработать антисептическим составом. Опасно также наличие трещин: если они выявлены, то перед профилированием их надо замазать специальными мастиками.

Кроме того, весьма важно, какая степень опиливания сторон в предлагаемом исходном материале:

- в так называемом двухкантном брусе обработанными являются только две противоположные грани;

- трехкантный имеет три обработанных поверхности;

- четырехкантный отличается всеми предварительно опиленными гранями.

При самостоятельном профилировании наиболее трудоемкой будет обработка двухкантного бруса, в то время как следующие две разновидности практической разницы во времени профилирования не имеют. Более того, иногда для внешней привлекательности дома, и при отсутствии необходимости в последующей внешней отделке останавливаются именно на трехкантном, более дешевом брусе.

Профилировать брус своими руками значительно удобнее по мере необходимости в готовом материале, что видно по видео. Некоторые размерные искажения можно оперативно исправить при профилировании бруса следующего ряда. Это исключает всякие проблемы с нестыковкой.

Требуемый объем работ можно подсчитать, зная размеры каркаса будущего дома (см. таблицу):

| Размеры сечения, мм | Площадь сечения исходного, м2 | Целое количество брусьев на м3 объема дома | |

| ширина | высота | ||

| 100 | 150 | 0,09 | 12 |

| 100 | 200 | 0,12 | 9 |

| 150 | 150 | 0,135 | 8 |

| 150 | 200 | 0,18 | 6 |

| 200 | 200 | 0,24 | 5 |

Стандартная длина непрофилированного бруса составляет 12 м, именно в таком случае количество отходов будет минимальным.

https://youtube.com/watch?v=UzYf1Q6qXPY

Рассчитывая размеры выпиливаемого паза, необходимо помнить о том, что его высота и ширина не должны превышать 30-35% от соответствующих размеров поперечного сечения исходного материала. Профилировать следует только брус с нормальными показателями влажности – не выше 8%, в противном случае усложняется сама обработка древесины, а размеры готового изделия могут оказаться несоответствующими требуемым.

Профилированный брус производство: технология изготовления

организации собственного предприятия

Также, хоть подобное производство не нуждается в лицензировании, необходимо обратить внимание на документацию, которая содержит требования к профилированному брусу, как к строительному материалу

| 1. ГОСТ 8486-86 | «Пиломатериалы хвойных пород» |

| 2. ГОСТ 8242-88 | «Детали профильные из древесины и древесных материалов для строительства» |

| 3. ГОСТ 24454-80 | «Пиломатериалы хвойных пород. Размеры» |

| 4. ГОСТ 11047-90 | «Детали и изделия деревянные для малоэтажных жилых и общественных зданий» |

Само производство состоит из нескольких технологических этапов, соблюдать которые важно для получения качественной продукции:

-

Подготовка сырья для изготовления бруса.

Предприятия по изготовлению стройматериалов из древесины покупают в качестве сырья для производства деревья с уже обрезанной кроной и ветками. Чтобы из этих стволов можно было выпиливать профилированный брус, нужно как следует их подготовить. Именно от качества выполнения этого первого этапа и зависит качество всей продукции.

На этапе подготовки стволы «обчищаются» от коры и первых слоев древесины, которые наиболее хрупки и склонны к растрескиванию.

-

Сушка материала.

После того, как будут удалены все «ненужные» части дерева, будущий стройматериал отправляется на сушку. Именно сухой профилированный брус имеет наилучшие характеристики и наименее склонен к трещинам.

Сушка происходит при помощи специальных сушильных камер, где древесина может находиться от 2 до 4 недель. Такая технология позволяет получить наиболее качественный материал, так как с ее использованием минимизируется риск трещин.

На выходе из сушильной камеры влажность материала должна быть в пределах 18-20%.

-

Формирование бруса.

Когда дерево уже будет готово к дальнейшей работе с ним, оно отправляется на 4-х сторонний станок, который равномерно и по заданным параметрам формирует брус определенного сечения (100*100, 200*200, 160*180).

Создание профиля.

После формирования четырехсторонней заготовки брус отправляется на следующий станок, на котором уже обрабатываются две стороны вместо четырех. На этом этапе задается определенный профиль – шип-паз или гребенка.

Упаковка готового стройматериала.

Когда будут высечены шипы и пазы, а изделие будет отшлифовано, брус готов к упаковке и транспортировке конечному потребителю.

Профилированный брус

В чём выгода самостоятельного изготовления

Перечень причин для самостоятельного изготовления:

- Конечно, наиболее важная причина, это цена – если вы изготавливаете такую продукцию самостоятельно, то экономия составит до 5000 рублей с одного кубометра материала.

- Вы можете сами выбрать форму деревянного профиля с учётом того, чтобы он не продувался. К тому же, вы будете делать это в соответствии с вашими потребностями.

- Утеплитель в данном случае будет скрыт в пазах , поэтому стены не будут нуждаться в дополнительной отделке.

- Венцы будут ложиться наиболее точно , следовательно, прилегание будет получаться более плотным.

Виды профиля

Выбирая для себя вид профиля, вам в первую очередь нужно учитывать свой профессионализм и то, какие у вас имеются фрезы для профилирования бруса. Лучше всего остановиться на наиболее простых вариантах, чтобы вам не понадобилось множество различного инструмента и не пришлось делать такого же количества вычислений. Для определения можете воспользоваться ГОСТ 9330-76, с помощью которого вы сможете наиболее правильно сделать все расчёты.

В основном, домашнее оборудование для профилированного бруса достаточно просто и мастера предпочитают такие виды профилирования, как:

При этом не следует забывать, что ГОСТ всегда указывает на глубину и ширину паза в соответствии с поперечным сечением обрабатываемого бруса.

Работаем самостоятельно

Ручной фрезер MAKITA-3612c

Самым простым способом, как самому из простого бруса сделать профилированный, будет использование мощного ручного фрезера, не менее 1,5 кВт. Для простого варианта вам придётся приобрести фрезы с радиусом 40-50 мм, но если он более сложный, то там вам понадобится уже несколько видов насадок.

В таком случае вы даже сможете сделать D-образную сторону, только здесь дополнительно понадобится ленточная или дисковая шлифовальная машина и электрический рубанок.

Очень многое в вашей затее будет зависеть от того, какая вам потребуется точность, хотя само понятие, которое мы обсуждаем, уже само по себе подразумевает чистую поверхность, сделанную с высокой точностью.

При этом вы получите:

на качественной заготовке при правильном ведении фрезера вы можете получить 100%-ую точность в выполнении паза;

очень важно обратить внимание на заточку насадки – если она хорошо заточена, вам не придётся проводить шлифовку продукции после обработки.

Но здесь есть и свои отрицательные стороны, как например:

- за фрезер вам придётся выложить не менее 7-12 тысяч рублей;

- нужная именно вам насадка не всегда подойдёт под ту машину, владельцем которой вы являетесь.

Использование циркулярной пилы

Вы также можете использовать ручную циркулярную пилу, которая стоит в 2-3 раза дешевле ручного фрезера. Основное требование, которое здесь есть, это возможность при развороте станины циркулярки совершать пропил на глубину не менее 65 мм, так как делают профилированный брус с достаточно углублёнными пазами.

При этом вы получите положительные стороны, это:

- контроль над точностью глубины пропила;

- простая обработка гладкого и прямоугольного паза.

Безусловно, отрицательные стороны найдутся и здесь:

- может не хватить глубины реза;

- вы не сможете зачистить циркуляркой паз;

- каждый раз придётся регулировать глубину;

- маленькая скорость обработки.

Угловое соединение

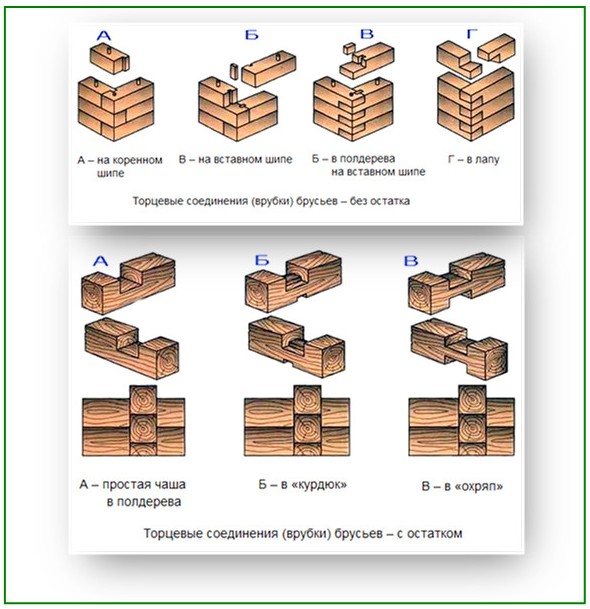

Безусловно, при строительстве дома (бани) из бруса вам придётся самостоятельно делать и угловое соединение и в большинстве случаев его делают двух видов:

- простым односторонним или двусторонним;

- в тёплый угол.

При простом соединении чаша вырезается либо с одной, либо с двух сторон. На конце бруса вырезается отверстие на глубину, равную половине сечения и по ширине, равной ширине бруса, а затем соединят два конца, накладывая их друг на друга. Такое соединение называют «холодным».

Вторым, более сложным соединением, является стыковка «в тёплый угол» и здесь можно использовать два основных метода – это шпоночное соединение и на коренном шипе. Это позволяет сделать углы не только более тёплыми, но и ровными, так как утеплитель одновременно является и уплотнителем.

5 этап. Строительство стен дома из профилированного бруса

Далее на первый венец укладывают последующие венцы. Если первый ряд уложен правильно, сложить остальные не составит труда

Особенное внимание следует уделить трем аспектам:

1. Сращивание бруса по длине.

Виды сращивания представлены на картинке.

Виды сращивания профилированного бруса по длинеСпособы сращивания профилированного бруса

2. Угловое соединение бруса (ГОСТу 30974 — 2002).

Соединение бруса впритык (встык)Впритык. Брус укладывается торцом к брусу и соединяется между собой и нижним рядом. Любые запилы, призванные повысить прочность соединения отсутствуют. Такое соединение на практике не используется, несмотря на свою простоту.

Сборка стен из бруса способом «в полдерева»В полдерева. Быстрое соединение, которые требует утепления.

Соединение (рубка) бруса в «теплый угол»«Теплый угол» или с коренным шипом. Надежное соединение, которое препятствует попаданию холода в помещение.

Варианты, как сделать теплый угол из бруса

Соединение бруса в «ласточкин хвост»1. Ласточкин хвост

Соединение бруса «полуласточкин хвост»2. Полуласточкин хвост

Сборка бруса в «чашу» (угловое соединение с остатком)3. Торцевое соединение (врубка) брусьев – с остатком.

Более известное как соединение «в чашу» или «в обло». Наиболее эстетичная сборка бруса в теплый угол, но забирает площадь помещения, и увеличивает бюджет строительства, т.к. часть материала не используется по назначению.

Способ рубки в коренной шип (теплый угол из профилированного бруса)

Способ сборки угла деревянного дома из бруса в «теплый угол»

Угловое соединение бруса в «теплый угол» достаточно прочное даже без дополнительного крепления нагелями.

Совет. Для того, чтобы точно делать разметку для стыковки, нужно использовать шаблоны. При этом пропилы делаются в половину сечения профилированного бруса. Такой прием позволит компенсировать усадку дома.

3. Формирование простенка

Перестенок (часть стены между дверными, оконными проемами или углом дома) формируется одновременно с внешней стеной в том случае, если длина стены превышает 6 метров (стандартная длина профилированного бруса).

Способы (виды) крепления/соединения деревянного бруса:

Т-образное соединение бруса с коренным шипом (схема устройства)Т-образное с коренным шипом;

Шиповое соединение бруса в «ласточкин хвост» (схема + чертеж с обозначением мест стыковки)ласточкин хвост;

Материал подготовлен для сайта www.moydomik.net

Сборка бруса в «чашу» (угловое соединение)«в чашу». Домокомплект состоит из бруса с уже нарезанными чашами. Заводское оборудование позволяет сделать посадочное место с четко заданными параметрами. Здесь вопрос как собрать дом из бруса вообще не рассматривается (это как конструктор – монтаж выполняется по инструкции).

Рекомендация. Удешевить строительство дома поможет формирование внутренних перестенков каркасным методом с последующей отделкой.

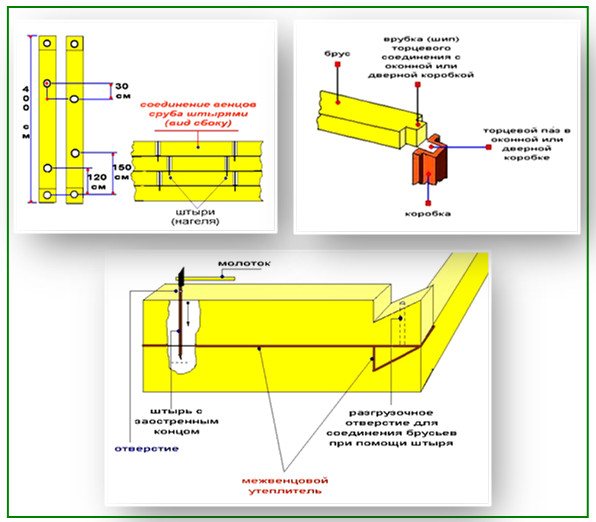

Крепление бруса нагелями

Соединяются венцы между собой с использованием деревянных нагелей.

Нагель для бруса – это крепежные изделия, похожие на деревянный гвоздь без шляпки. Металлические нагели используются реже, а пластиковые еще реже. Деревянные нагели можно сделать самостоятельно.

Длина нагеля составляет 1,5 толщины бруса, а диаметр – 15-20 мм. При этом он должен быть на 5 мм. больше сверла, которое будет использоваться для засверливания отверстия.

Нагели помимо усиления узла препятствуют скручиванию бруса.

При этом непосредственно возле угловых соединений нагель не устанавливается, чтобы избежать расколов при их заколачивании. Минимальное расстояние от торца составляет – 250 мм, для бруса сечением 200 мм. Расчет ведется по формуле: ширина бруса плюс 50 мм.

Установка нагелей в брусе:

- нагель по прочности должен превосходить применяемый брус. Желательно использовать дубовые нагели, но часто их вырезают самостоятельно из остатков пиломатериала;

- одним нагелем соединяются только два бруса;

- сверление бруса под нагель выполняется строго вертикально;

- устанавливаются нагели со смещением относительно друг друга;

- расстояние между нагелями в брусе на удалении 1,5-2 метра;

- влажность нагеля должна соответствовать влажности бруса;

- загоняется (забивается) нагель киянкой;

- длина нагеля должна быть на 20-30 мм. меньше глубины отверстия, что позволяет компенсировать усадку дома из бруса.

Схема монтажа нагелей в брусе

Примечание. Гвозди в строительстве дома из профилированного бруса не применяются.

Пружинный узел для бруса

Усилить место соединение бруса можно с помощью пружинной стяжки – крепеж «Сила»

Пружинный узел «Сила» для профилированного бруса

Особенности работы

При использовании четырехстороннего станка по дереву нужно соблюдать правила, указанные в инструкции. Нельзя обрабатывать детали, если их длина или толщина превышает показатели, предусмотренные правилами. Своевременно нужно выполнять профилактические работы, чтобы поддерживать нормальное состояние станка.

Работа будет иметь максимальную эффективность лишь в том случае, если соблюдать следующие правила эксплуатации:

-

Заранее рассчитывать скорость, с которой должна перемещаться обрабатываемая деталь. Если не выполнять это условие, то максимальной точности достичь не получится.

- Отдельно заниматься регулированием каждого блока: отдельно следить как за процессом фрезерования, так и за строганием. При этом следует помнить о том, что работа этих двух блоков должна быть согласованной, иначе деталь не приобретет желаемую форму.

- Все отходы, которые появляются на месте работы, особенно образующиеся в области обработки, должны вовремя удаляться.

Настройка станка

Налаживая устройство на необходимую толщину, суппорты верхней ножной головки и верхних вальцов следует устанавливать по высоте посредством маховиков. Установить прижимные ролики помогают винты. Для регулировки ширины применяются боковые прижимы и вертикальный шпиндель. Наладить станок на нужный профиль можно, установив профильные ножи на головках.

Наладка четырехстороннего станка проходит в шесть этапов:

- Установка кромки стола и нижних вальцов на толщину, которая соответствует удаляемому слою древесины.

- Установка верхних вальцов по толщине обрабатываемой детали. При этом должен быть запас на прижим: обычно его делают равным 0,5 см.

- Установка ножей передних головок на уровне стола.

- Регулировка прижимных и верхних роликов по параметрам обрабатываемой детали. В прижимных должен быть запас на прижим — от 1,5 до 2 см, а в роликах — 0,5 см.

- Установка направляющей упорной линейки на расстоянии нескольких миллиметров от вертикальной головки. При этом должен сохраняться прямой угол с нижними вальцами.

- Проверка ножевых головок.

Поднимаем дом из профилированного бруса

По уровню выравниваем верхнюю кромку фундамента, прокладываем 2 ряда рубероида для гидроизоляции. Укладываем антисептированные и обработанные битумной мастикой доски пятидесятки большего формата: на них обопрутся лаги.

Нижний ряд подвержен подгниванию. Пожертвуем досками – их проще заменить. По слою утеплителя укладываем первый венец

Особое внимание уделяем совпадению углов. Уровень, отвес, шнур для проверки диагонали не выпускаем из рук

В пазухи каждого ряда профилированного бруса и угловых соединений наружных стен вкладывается лента утеплителя. Деревянные нагели, забитые с натягом, упрочняют связь элементов сруба. Стальные стяжки будут причиной точки росы в толще материала, спровоцируют прель и гниение. Поэтому применяются они только для связи сруба с фундаментом.

Холоду нет лазейки: барьер надёжен

Установка лаг под черновой пол согласуется с размером плитного минераловатного утеплителя с шагом 0,6 м. Крепление к брусу усиленными уголками и на подвесах стабилизирует пространственное положенное лаг.

Сращивание допускается нахлестом либо наложением на стык обрезка с зоной фиксации не менее 0,6 м каждого конца. С обеих сторон лаги зашиваются плитами ОСП 9 мм либо влагостойкой фанерой. Обязательна укладка паропроводящей мембраны.

Междуэтажное перекрытие аналог чернового пола. Разница только в количестве утеплителя, ставшего звукоизолятором. Перегородки монтируются в одной оси – нужна частичная разгрузка несущих стен: кроме собственного веса кровля передаёт ветровую нагрузку.

Навык сборки стен из профилированного бруса и перегородок по чертежу и инструкции приходит быстро. Важная забота, пока не покрыта крыша, уберечь сруб и невостребованные заготовки от осадков и влажности воздуха в непогоду.

В зной и мороз растрескивание напитавшегося влагой дерева неизбежно. Появление трещин ухудшит показатель теплопроводности древесины. Ликвидировать повреждения – длительное «удовольствие» не на один день.

Как сушить пиломатериал

Лучшие результаты дает камерная сушка древесины, но оборудовать место для сушки можно в гараже или на загородном участке, часто влажный пиломатериал складируют под навесы или в хозяйственных постройках. Процесс сушки естественным путем может составить несколько месяцев. Если этот процесс организовать в помещении, можно использовать обогреватель и вентилятор. В любом случае помещение должно проветриваться. При расположении штабеля под навесом, древесину необходимо оградить от воздействия прямых солнечных лучей.

В сушильный штабель обрезная доска укладывается горизонтальными рядами, по высоте ряды разделяются прокладками одного размера. В качестве прокладки можно использовать бруски из сухой древесины с размером сечения 40х40 мм. Бруски укладывают перпендикулярно основному слою через 500-600 мм. Для предотвращения процессов деформации рекомендуется на верхний ряд штабеля уложить гнет из подручного материала.

В процессе сушки периодически проверяется влажность материала, при достижении влажности 10-12% пиломатериал можно использовать для изготовления ламелей. Контроля влажности осуществляют влагомером, особых требований по точности к измерениям не предъявляется, для этих целей можно использовать недорогой прибор.

Профилированный брус: что это такое?

Итак, профилированный брус – это изделия:

-

из цельного массива древесины. Могут быть сухими или естественной влажности и от строганного бруса их отличает наличие профиля;

-

полученные в результате склеивания между собой ламелей. При этом ориентация каждого слоя является обратной к предыдущему. Такая особенность обеспечивает прочность и защиту от классических «болезней» древесины: перекручивания, растрескивания;

-

«теплый» брус, по технологии близок к клееному и отличается от него наличием специального слоя утеплителя, как правило, из экструдированного пенополистирола.

Для производства клееного или теплого бруса, специальным образом распущенные из массива дерева ламели проходят этап камерной сушки, а также обязательную обработку антисептическими средствами и антипиренами.

Иногда к профилированным изделиям относят и лафет, занимающий в иерархии промежуточное место между брусом и оцилиндрованным бревном, именно из-за наличия замкового соединения и формы.

Для производства профилированного бруса основным исходным сырьем является древесина хвойных пород, преимущественно сосна, хотя для улучшения эксплуатационных и эстетических характеристик клееного бруса, ламели (чаще всего внешние) могут изготавливаться и из древесины других пород, например, дуба, кедра или лиственницы.

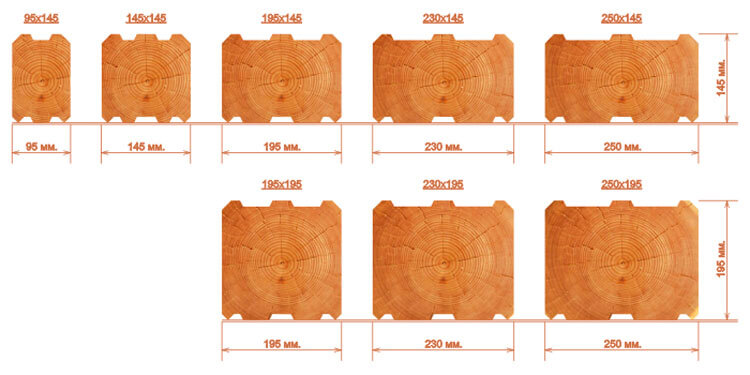

В зависимости от того, в какой климатической зоне планируется строительство, а также от целевого назначения объекта определяются и размеры профилированного бруса. Стандартная длина составляет 6 м, хотя могут встречаться изделия и по 12 м, и даже по 18 м, но, как правило, их производство осуществляется по спецзаказу.

По размерам сечения материал отличается большим разнообразием. Самыми популярными и ходовыми являются от 150?150 до 220?260 мм. Для более суровых условий подойдет брус с сечением 280?280 мм или даже 320?320 мм.

Естественно, для строительства летнего дачного домика нет необходимости в использовании материала с большим сечением, а для коттеджа, предназначенного для круглогодичного проживания, следует учитывать климатические условия региона и выбирать брус с соответствующими размерами.

Но если планируется выполнять внешнюю отделку дома, то вполне можно сэкономить, приобретя брус с меньшим сечением, так как в этом случае становиться возможной укладка утеплителя (с внешней или внутренней стороны дома).

Когда на первое место выступает эстетическая составляющая или нет желания «маскировать» красоту дерева под навесными фасадами и отделкой, то необходимо точно рассчитать коэффициент теплопроводности стен. В ином случае придется смириться с высокими расходами на отопления здания или все же задуматься о дополнительном утеплении.

Особенно важно учитывать этот факт, если планируется использовать клееный профилированный брус для строительства. Даже, несмотря на то что коэффициент теплопроводности стен из него ниже чем из строганного профилированного изделия, ошибки в расчетах приведут к тому, что материал, изначально не предполагающий никакой отделки, необходимо будет спрятать под утеплением или навесным фасадом

Рекомендации при использовании нагелей

Если в качестве крепежа вы решили использовать нагели, то можете воспользоваться некоторыми советами, которые упростят работу. Между собой следует соединять не более двух брусьев. Нагели располагаются в шахматном порядке. Шаг между ними не должен быть больше 1 500 мм.

Нагели должны иметь примерно такую же влажность, как и брус. Отверстия для установки крепежей сверлятся вертикально на 1,5 бруса. Диаметр отверстий может быть больше диаметра крепежных изделий на 1 мм. Лучше, если этот параметр будет таким же. Нагель забивается киянкой и утапливается в брус. При сборке дома из профилированного бруса вы должны выбирать нагели, длина которых окажется меньше длины отверстия на 30 мм. Это требование обусловлено компенсацией усадки.

В заключение

Сборка дома из профилированного бруса может стать довольно простой задачей, если вы закажете готовый комплект. В нем все элементы системы пронумерованы. Вам придется осуществить монтаж стен, руководствуясь принципом конструктора «Лего». Если хотите добиться дополнительной теплоизоляции, то поверхность стен изнутри тоже можно отделать. Для этого обычно используется гипсокартон, оргалит или вагонка.

При устройстве крыши для такого жилья лучше использовать профнастил или ондулин. Отлично подходит металлочерепица. Утепление в этом случае начинается с мансардного этажа. Затем мастера переходят к кровле.