Оригинальное изделие

Прежде чем приступить к изготовлению многофункционального устройства, нужно рассмотреть разные варианты, что можно сделать из старого принтера. Первым делом демонтируют передний лоток, а также боковые панели и корпус. Аккуратно снимают датчик подачи бумаги. Демонтировать также нужно центральный и прижимной ролик, механизм очистки головки. Печатающую головку очищают. Стоит отметить, что из старого принтера можно сделать своими руками что-то интересное всего за несколько часов. Гайками и шайбами настраивают необходимую ширину зазора. Новое устройство подойдет для печати на текстолитах, тонких листах фанеры. Датчики подачи материала выступают в роли фотосенсора с излучающим диодом. Алюминиевые уголки монтируются в качестве направляющих для текстолита.

Статистика

Designed by:

Наверное каждый кто имел дело с утилизацией старой техники не однократно ломал голову — а как использовать все то, что собираются выкидывать.

Сегодня речь пойдет о старых принтерах. Лучше всего на разбор идут матричные принтеры и МФУ устройства, в них много полезного для самодельщика или желающего сделать ЧПУ станок или 3D принтер своими руками.

Но, даже обычный дешевенький струйный принтер может послужить донором весьма полезных деталей, которые в ином случае придется закупать отдельно.

Давайте посмотрим, что можно извлечь из старого 3D принтера такого, что заинтересует желающего собрать самодельный ЧПУ станок или 3D принтер своими руками.

Для начала стоит максимально разобрать старый принтер на комплектующие.

Болтики, винтики, гаечки, шестеренки, электроника — все это может пригодится в хозяйстве самодельщика. Вроде бы копеечные детали, но иной раз, когда нет под рукой нужного болтика или гаечки — это весьма удручает.

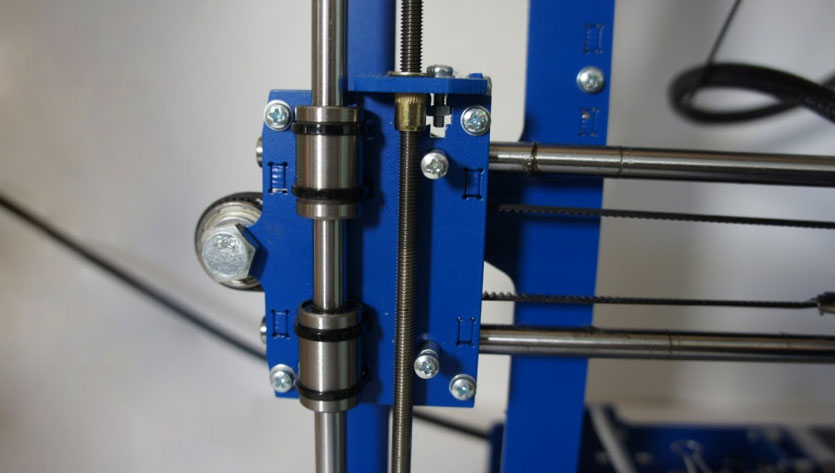

Первое, что есть ценного в любом принтере — это стальная каленая направляющая. Не секрет, что в китайских 3D принтерах часто экономят на направляющих и они могут изгибаться даже под натяжением приводного ремня. Но в старых принтерах направляющие стоят каленые и согнуть их проблематично.

Стальные шлифованные направляющие подходят как для ЧПУ станков, так и для самодельных 3D принтеров.

Вместе с направляющими идет и узел скольжения головки принтера, на струйных принтерах он полностью пластиковый и подходит только для не нагруженных осей 3D принтеров или ЧПУ граверов. В старых матричных принтерах в узел скольжения запрессована бронзовая втулка, такой узел можно использовать и на самодельных ЧПУ станках обрабатывающих пластик и цветные металлы.

Зубчатый ремень привода — это очень полезная штука. С помощью нее можно передавать движение с вала шагового двигателя на площадку оси.

Стоит отметить, что все эти детали можно найти не только в принтерах, но и в других устройствах. Например можно купить мфу лазерный или старый копир через газету бесплатных объявлений за самовывоз. Особенно, если это устройство в неработающем виде. Чаще всего в них сгорает электроника управления, а все остальное вполне готово к извлечению и дальнейшей эксплуатации.

Шаговые двигатели в принтерах используются на движении бумаги и передвижении головки принтера. На фотографии те, что стояли в старом струйнике, на матричных принтерах двигатели гораздо мощнее, из лазерных МФУ можно извлечь шаговики вполне пригодные для изготовления хоббийного ЧПУ фрезера.

Вместе с шаговыми двигателями идут и драйвера и контроллер управления шаговиками.

Еще одним замечательным устройством являются концевые выключатели. В принтерах, копирах и прочей технике они отвечают за контроль наличия бумаги. Концевые выключатели бывают двух типов — механические и оптические. В деле изготовления 3D принтеров и ЧПУ станков концевики обычно ставят на края каждой оси — что бы какой либо сбой не заставил мотор гнать каретку оси до ограничителя и не повредил конструкцию.

Как видите — разобрав несколько старых принтеров можно получить почти полный набор компонентов для изготовления 3D принтера или ЧПУ станка своими руками.

Так же интересно:

— ЧПУ станок своими руками из старых принтеров.

Довольно часто среди владельцев плохо работающей или уже неисправной оргтехники всплывает вопрос о том, что можно сделать из старого принтера. Конечно, самый простой способ решения данной задачи заключается в отправке использованного струйника или лазерного принтера на утилизацию. Но если у вас есть свободное время и некоторое желание, то из принтера можно сделать станок ЧПУ, т.е. оборудование с числовым программным управлением, которое нашло широкое применение для решения как любительских, так и профессиональных задач. Узнать об этом более подробно вы можете ниже, но для начала рассмотрим вопрос о том, что можно извлечь из старого печатающего устройства.

Видео сборки и тестирования распечатанного ЧПУ станка

На видео выше показана сборка ЧПУ станка из распечатанных на 3D принтере деталей, а так же его тестовые запуски. Печать производится пластиком PLA, он достаточно прочный на изгиб и у него меньше усадочные деформации чем у ABS пластика. Список фурнитуры и электроники для сборки смотрите ниже.

Как видите — не смотря на кажущуюся хлипкость конструкции, тестовые задания ЧПУ фрезер выполняет без проблем. А если понадобится более скоростная работа с большим заглублением фрезы, то помощью этого станка можно порезать комплект чертежей прочного фанерного ЧПУ станка.

Третье видео показывает еще одну доработку, на этот раз — увеличение размеров рабочей зоны. Благо, что для такой доработки достаточно просто сменить профиль на более длинный и поставить соответствующие ходовые винты, которые в данном случае сделаны из обычной строительной шпильки.

Вся переделка занимает час, максимум два вашего времени. Кстати, хранить станок можно в разобранном виде, сборка и разборка занимает всего 10-15 минут. Если ЧПУ станок нужен вам лишь время от времени, то вы можете сильно сэкономить пространство в домашней мастерской разбирая ЧПУ на то время когда он не нужен.

Шаг 4: Проверка двигателей и программа Arduino IDE

Нам нужно, загрузить и установить версию Arduino 23.

После того, как мы установили Arduino, мы подключим наш компьютер с ЧПУ контроллера Рампы / Sanguino / Gen6-7 с помощью кабеля USB, мы выберем соответствующий последовательный порт под Arduino инструментов IDE / последовательный порт, и мы будем выбирать тип контроллера под инструменты платы (Рампы (Arduino Mega 2560), Sanguinololu / Gen6 (Sanguino W / ATmega644P — Sanguino должен быть установлен внутри Arduino)).

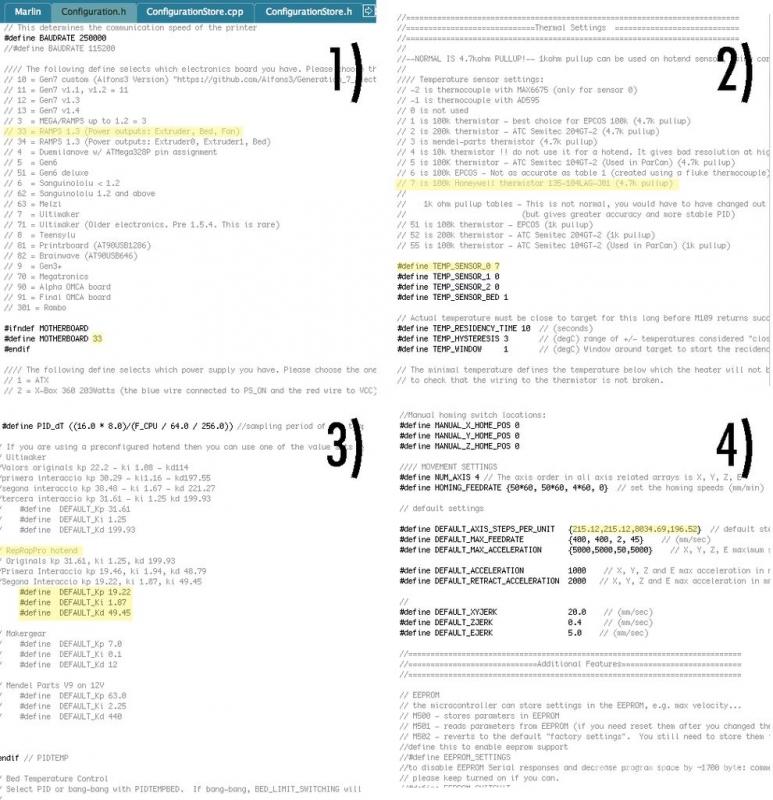

Основное объяснение параметра, все параметры конфигурации находятся в configuration.h файла:

В среде Arduino мы откроем прошивку, у нас уже есть загруженный файл / Sketchbook / Marlin и мы увидим параметры конфигурации, перед тем, как загрузим прошивку на наш контроллер.

1) #define MOTHERBOARD 3, в соответствии с реальным оборудованием, мы используем (Рампы 1,3 или 1,4 = 33, Gen6 = 5, …).

2) Термистор 7, RepRappro использует Honeywell 100k.

3) PID — это значение делает наш лазер более стабильным с точки зрения температуры.

4) Шаг на единицу, это очень важный момент для того, чтобы настроить любой контроллер (шаг 9)

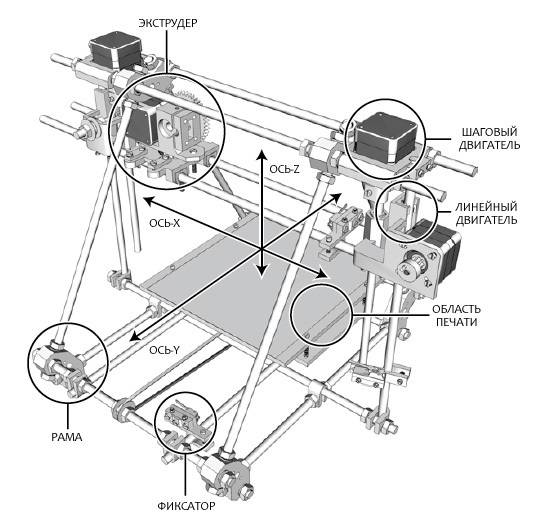

Как устроен 3D-принтер

В основном принтеры трехмерной печати состоят из одинаковых деталей и по устройству похожи на обычные принтеры. Главное отличие — очевидное: 3D-принтер печатает в трех плоскостях, и кроме ширины и высоты появляется глубина.

Вот из каких деталей состоит 3D-принтер, не считая корпуса:

- экструдер, или печатающая головка — разогревает поверхность, с помощью системы захвата отмеряет точное количество материала и выдавливает полужидкий пластик, который подается в виде нитей;

- рабочий стол (его еще называют рабочей платформой или поверхностью для печати) — на нем принтер формирует детали и выращивает изделия;

- линейный и шаговый двигатели — приводят в движение детали, отвечают за точность и скорость печати;

- фиксаторы — датчики, которые определяют координаты печати и ограничивают подвижные детали. Нужны, чтобы принтер не выходил за пределы рабочего стола, и делают печать более аккуратной;

- рама — соединяет все элементы принтера.

Все это управляется компьютером.

Электронные компоненты будущих станков

Это является одним из самых важных этапов конструирования. Электроника самодельных машин является ключевым элементом управления всеми двигателями и самим процессом.

Самодельная машина может функционировать на отечественных К155ТМ7, их нам понадобиться 3 штуки.

К каждому драйверу идут проводки от своей микросхемы (контроллеры независимы).

Шаговые двигатели в самодельном аппарате должны быть рассчитаны на напряжение, не превышающее 30-35 В. Часто случалось так, что при повышенной мощности, советские микросхемы-контроллеры перегорали.

Блок питания идеально подходит от сканера. Его нужно подсоединить к блоку к кнопке включения, контроллером и сами устройством (фрезер, дрель, выжигатель и так далее).

Графопостроители представляют собой устройства, которые в автоматическом режиме с заданной точностью производят вычерчивание чертежей, рисунков, схем на бумаге, ткани, коже и прочих материалах. Распространены модели техники с функцией резки. Изготовление плоттера своими руками в домашних условиях вполне возможно. Для этого понадобятся детали от старого принтера либо dvd-привода, определенное программное обеспечение и еще некоторые материалы.

Сделать небольшой плоттер из dvd привода самостоятельно относительно просто. Такое устройство на ардуино обойдется намного дешевле своего фирменного аналога.

Для работы потребуются следующие материалы:

- клей или двухсторонний скотч;

- припой для пайки;

- провода для монтажа перемычек;

- dvd-привод (2 шт.), из которого берется шаговый двигатель;

- Arduino uno;

- серводвигатель;

- микросхема L293D (драйвер, осуществляющий управление двигателями) – 2 шт.;

- макетная плата беспаечная (основание из пластмассы с набором проводящих электрический ток разъемов).

Чтобы воплотить задуманный проект в жизнь, следует собрать такие инструменты:

- паяльник;

- отвертку;

- мини-дрель.

Опытные любители электронных самоделок могут использовать дополнительные детали, чтобы собрать более функциональный аппарат.

Этапы сборки

Сборку cnc плоттера проводят по такому алгоритму:

с помощью отвертки разбирают 2 dvd-привода (результат изображен на фото далее) и достают из них шаговые электродвигатели, при этом из оставшихся деталей выбирают два боковых основания для будущего графопостроителя;

Разобранные dvd-привода

отобранные основания соединяют с помощью винтов (предварительно подогнав их по размерам), получая при этом оси X и Y, как на фотографии ниже;

Оси X-Y в сборке

к оси Х прикрепляют ось Z, которая представляет собой сервопривод с держателем

для карандаша либо ручки, что показано на фото;

прикрепляют к оси Y квадрат размером 5 на 5 см из фанеры (или пластика, доски), который будет служить основанием для укладываемой бумаги;

Основание для размещения бумаги

собирают, уделяя особое внимание подсоединению шаговых электродвигателей, электрическую цепь на беспаечной плате по схеме, представленной ниже;

Схема электрических соединений

- вводят код для тестирования работоспособности осей Х-Y;

- проверяют функционирование самоделки: если шаговые электродвигатели заработали, то детали соединены по схеме верно;

- загружают в сделанный чпу плоттер рабочий код (для Arduino);

- скачивают и запускают программу exe для работы с G-кодом;

- устанавливают на компьютер программу Inkscape (векторный графический редактор);

- инсталлируют дополнение к ней, позволяющее преобразовывать в изображения G-код;

- настраивают работу Inkscapе.

После этого самодельный мини плоттер готов к работе.

Некоторые нюансы работы

Оси координат должны быть обязательно расположены перпендикулярно друг к другу. При этом карандаш (либо ручка), зафиксированный в держателе, должен без проблем перемещаться вверх-вниз сервоприводом. Если шаговые привода не работают, то требуется проверить правильность их соединения с микросхемами L293D и найти рабочий вариант.

G-код представляет собой файл, содержащий координаты X-Y-Z. Inkscape выступает в роли посредника, позволяющего создавать совместимые с плоттером файлы с данным кодом, который затем преобразуется в движение электродвигателей.

Чтобы распечатать нужное изображение или текст, понадобится с помощью программы Inkscape предварительно перевести их в G-код, который после будет послан на печать.

Следующее видео демонстрирует работу самодельного плоттера из двд-привода:

Откуда взять диод для лазера?

Рабочий орган любого лазера – это лазерный диод. Его можно купить почти в любом магазине радиотехнике, либо достать из нерабочего привода для компакт-дисков. Дело в том, что неработоспособность привода редко связана с выходом из строя лазерного диода. Имея в наличии сломанный привод можно без лишних затрат достать нужный элемент. Но нужно учесть, что его тип и свойства зависят от модификации привода.

Самый слабый лазер, работающий в инфракрасном диапазоне, установлен в CD-ROM дисководах. Его мощности хватает только для считывания CD дисков, а луч почти невидим и не способен прожигать предметы. В CD-RW встроен более мощный лазерный диод, пригодный для прожига и рассчитанный на ту же длину волны. Он считается наиболее опасным, так как излучает луч в невидимой для глаза зоне спектра.

Дисковод DVD-ROM оснащён двумя слабыми лазерными диодами, энергии которых хватает только для чтения CD и DVD дисков. В пишущем приводе DVD-RW установлен красный лазер большой мощности. Его луч виден при любом освещении и может легко воспламенять некоторые предметы.

В BD-ROM стоит фиолетовый или синий лазер, который по параметрам схож с аналогом из DVD-ROMа. Из пишущих BD-RE можно достать наиболее мощный лазерный диод с красивым фиолетовым или синим лучом, способным к прожигу. Однако найти для разборки такой привод достаточно сложно, а рабочее устройство стоит дорого.

Самым подходящим является лазерный диод, взятый из пишущего привода DVD-RW дисков. Наиболее качественные лазерные диоды установлены в LG, Sony и Samsung приводах.

Устройство гравировальных аппаратов

Лазерные граверы относятся к разряду высокотехнологичного оборудования. Помимо лазерной технологии их работу обеспечивают оптические устройства, управляющие программы и автоматизация контроля выполняемых действий. Общими для всех лазерных гравировальных устройств являются следующие конструктивные элементы.

- Обеспечение точного позиционирования лазерного луча относительно обрабатываемого предмета гарантирует координатный стол. Он представляет собой станину, на которой установлены направляющие. От качества выполнения этого узла зависит точность и ровное перемещение подвижных элементов гравера.

- Привод станка включает в себя микрошаговые двигатели или сервоприводы, которые обеспечивают движение подвижных частей. Особенность их в том, что в зависимости от характера действующего сигнала, они могут изменять скорость движения, направление вращения, количество оборотов. Усилие от двигателей передается к движущимся по направляющим механизмам с помощью ременных передач или шарико-винтовой пары.

- Рабочий стол выполняет роль базировочного приспособления для гравируемых предметов. Большинство из них выполняются подъемными (вручную или автоматизированные) с целью достижения лучшего технологического положения между деталью и лазерной головкой. В зависимости от формы и свойств материалов обрабатываемых предметов столы имеют особенности конструкции (алюминиевые ламели, сотовые элементы, в виде тонких заостренных стержней и другие).

- Оптическая система обеспечивает нужное направление и фокусировку луча. С помощью системы зеркал из специального материала, препятствующему рассеиванию, луч доставляется к фокусирующей линзе. Она сжимает всю энергию луча в диаметр размером несколько десятков миллиметра.

- Собственно сам излучатель, состоящий, например, у газового лазера из лампы и блока накачки. Лазерная лампа — это три полости, находящиеся в стеклянном, металлическом или керамическом корпусах. Внутренняя и внешняя полости заполнены углекислым газом или его смесью с азотом и инертным газом. Средняя полость используется для охлаждения водой или другой специальной жидкостью. К электродам, находящимся внутри внутренней полости с газом, подается высокое напряжение, позволяющей трубке сгенерировать лазерное излучение.

- Установить напряжение и силу тока, необходимую для формирования лазерного луча, помогает блок накачки.

- Место гравировки должно очищаться от продуктов (следов) горения. Они не должны оседать на поверхности линзы. Такую функцию выполняет воздушный компрессор, являющийся неотъемлемой частью лазерного гравера.

Лазерный станок для гравировки и маркировки МиниМаркер 2-20А4.

- Некоторые материалы при гравировке образуют большое количество дыма. Для его устранения аппарат комплектуется вытяжным вентилятором с гофрированными рукавами.

- Во время работы гравера происходит нагрев лампы. От перегрева она может быстро выйти из строя. Емкость с дистиллированной водой с погруженной в нее водяной помпой неотъемлемый атрибут лазерного гравера.

- Система управления станком представляет электронный блок, который подает команды на двигатели приводов, лазерный излучатель, системы воздушной очистки и охлаждения и другие. Команды формируются программным обеспечением, разработанным для выполнения конкретного вида гравировальных работ.

- Для нанесения гравировки на поверхностях вращения станок опционально комплектуется специальным поворотным приспособлением, подобным имеющемся на токарном станке. Оно состоит из цилиндрического зажимного устройства и упора – центратора, перемещающегося на салазках гравировального станка.

Комплектующие детали

Каждому мастеру нужно помнить, что из старого принтера можно сделать много интересных приспособлений. В заводском изделии чаще всего ломается только одна деталь, в то время как все остальные механизмы остаются пригодными для дальнейшей работы. Самым ценным считается МФУ и матричные устройства. При самостоятельной разборке можно получить много ценных деталей:

- Направляющая, изготовленная из каленой стали. Во многих корейских и китайских аппаратах эта деталь может быть выполнена из самого дешевого сплава. Устройство необходимо для изготовления станка ЧПУ либо самодельных печатных установок.

- Крепежные детали. Гайки, винты, болты, шестеренки. Для настоящего домашнего умельца все детали нужны, так как отсутствие элемента нужного размера существенно усложняет работу.

- Узел скольжения головки. В струйных принтерах этот элемент изготовлен из пластика, из-за чего может использоваться только для ЧПУ. В матричных моделях узел скольжения запрессован в бронзовую втулку, что идеально подходит для металлообрабатывающих домашних станков.

- Шаговый двигатель. Он обеспечивает движение бумаги. Пользователю лучше демонтировать старый двигатель с контроллером и драйвером.

Технологии 3D-печати

Кратко об основных методах 3D-принтинга.

Стереолитография (SLA). В стереолитографическом принтере лазер облучает фотополимеры, и формирует каждый слой по 3D-чертежу. После облучения материал затвердевает. Прочность изделия зависит от типа полимера — термопластика, смол, резины.

Цветную печать стереолитография не поддерживает. Из других недостатков — медленная работа, огромный размер стереолитографических установок, а еще нельзя сочетать несколько материалов в одном цикле.

Эта технология — одна из самых дорогих, но гарантирует точность печати. Принтер наносит слои толщиной 15 микрон — это в несколько раз тоньше человеческого волоса. Поэтому с помощью стереолитографии делают стоматологические протезы и украшения.

Промышленные стереолитографические установки могут печатать огромные изделия, в несколько метров. Поэтому их успешно применяют в производстве самолетов, судов, в оборонной промышленности, медицине и машиностроении.

Селективное лазерное спекание (SLS). Самый распространенный метод спекания порошковых материалов. Другие технологии — прямое лазерное спекание и выборочная лазерная плавка.

Метод изобрел Карл Декарт в конце восьмидесятых: его принтер печатал методом послойного вычерчивания (спекания). Мощный лазер нагревает небольшие частицы материала и двигается по контурам 3D-чертежа, пока изделие не будет готово. Технологию используют для изготовления не цельных изделий, а деталей. После спекания детали помещают в печь, где материал выгорает. SLS использует пластик, керамику, металл, полимеры, стекловолокно в виде порошка.

Технологию SLS используют для прототипов и сложных геометрических деталей. Для печати в домашних условиях SLS не подходит из-за огромных размеров принтера.

Послойная заливка полимера (FDM), или моделирование методом послойного наплавления. Этот способ 3d-печати изобретен американцем Скоттом Крампом. Работает FDM так: материал выводится в экструдер в виде нити, там он нагревается и подается на рабочий стол микрокаплями. Экструдер перемещается по рабочей поверхности в соответствии с 3D-моделью, материал охлаждается и застывает в изделие.

Преимущества — высокая гибкость изделий и устойчивость к температурам. Для такой печати используют разные виды термопластика. FDM — самая недорогая среди 3D-технологий печати, поэтому принтеры популярны в домашнем использовании: для изготовления игрушек, сувениров, украшений. Но в основном моделирование послойным наплавлением используют в прототипировании и промышленном производстве — принтеры довольно быстро печатают мелкосерийные партии изделий. Предметы из огнеупорных пластиков изготовляют для космической отрасли.

Струйная 3D-печать. Один из первых методов трехмерной печати — в 1993 году его изобрели американские студенты, когда усовершенствовали обычный бумажный принтер, и вскоре технологию приобрела та самая компания 3D Systems.

Работает струйная печать так: на тонкий слой материала наносится связующее вещество по контурам чертежа. Печатная головка наносит материал по границам модели, и частицы каждого нового слоя склеиваются между собой. Этот цикл повторяется, пока изделие не будет готово. Это один из видов порошковой печати: раньше струйные 3D-принтеры печатали на гипсе, сейчас используют пластики, песчаные смеси и металлические порошки. Чтобы сделать изделие крепче, после печати его могут пропитывать воском или обжигать.

Предметы, которые напечатали по этой технологии, обычно долговечные, но не очень прочные. Поэтому с помощью струйной печати делают сувениры, украшения или прототипы. Такой принтер можно использовать дома.

Еще струйную технологию используют в биопечати — наносят живые клетки друг на друга послойно и таким образом строят органические ткани.

Устройство лазерного гравёра для домашнего пользования и его принцип работы

Основой лазерного принтера является оптическая система. По своей сути это неоднородные линзы, собранные воедино. Их задача – сфокусировать световой поток от лазерного светодиода в мельчайшую точку, усилив его.

Также нельзя умалять и роль трансмиссионной и контрольной систем. Первая включает в себя сервоприводы, синхронизирующие лазер с заданной программой. Вторые, состоящие из датчиков и вычислительных схем, обеспечивают безошибочную работу систем оборудования.

ФОТО: bing.comЛазерный гравёр заводского производства

Механическая часть состоит из основных опорных частей и вспомогательных механизмов, которые составляют устройство самого агрегата. И наконец, охлаждение. Без этой системы кулеров, радиаторов лазер бы моментально перегрелся и сгорел – при работе он очень сильно нагревается.

Современный этап развития 3D-печати

В 2013 году в сфере 3D-печати произошло сразу несколько важных событий:

- в ОС Microsoft Windows 8.1 появилось приложение 3D Builder для 3D-печати;

- на 3D-принтерах начали печатать качественные челюстно-лицевые протезы, появился медицинский 3D-принтер BioPen для замены во время операции повреждённой костной ткани пациента;

- американские учёные напечатали бионическое ухо, которое способно улавливать радиоволны;

- британские учёные напечатали на 3D-принтере глазную сетчатку крысы;

- в США напечатали прототип самовосстанавливающихся кроссовок;

- в США напечатали пистолет «Освободитель»;

- появились 4D-материалы, способные менять форму под действием давления, температуры.

В конце 2013 года руководитель Hewlett-Packard Мэг Уитмен (Margaret Whitman) объявила о том, что к середине 2014 года компания Hewlett-Packard намерена выйти на рынок 3D-печати. По словам Уитмен, HP рассчитывает на лидирующие позиции на рынке объёмной печати.

Компания Epson также планирует выход на рынок трёхмерной печати, но не с несовершенными моделями потребительского класса, а с мощными промышленными принтерами для крупносерийного производства.

В начале 2014 года компания Adobe выпустила обновление для Photoshop CC, которое позволяет редактировать и распечатывать трёхмерные объекты. А Microsoft включила в перечень драйверов для печати Windows 8.1 драйвер популярного принтера UP! 3D.

На выставке SolidWorks World 2014 (Сан-Диего, Калифорния) был представлен первый в мире 3D-принтер, который может печатать несколькими разными цветами и материалами. Речь идёт об устройстве Objet500 Connex3, разработанном компанией Stratasys. Принтер можно использовать для получения сложных моделей без дополнительной окраски и сборки.

Обувь, напечатанная на 3D-принтере Objet500 Connex3

К коммерческой реализации подготовлен первый ручной 3D-принтер 3Doodler с технологией FDM. Принтер по форме напоминает крупный маркер, которым можно рисовать в пространстве объёмные фигурки. Этот принтер создан, скорее, для развлечения, нежели для важных целей. Да и цена у него скорее шуточная, чем серьёзная – от 75 до 99 долл. США.

А вот у NASA планы самые что ни на есть серьёзные. Космическое агентство намерено отправить 3D-принтер в космос вместе с очередным экипажем МКС. Запуск запланирован на август 2014 года.

Рассказывать о событиях, происходящих в сфере 3D-печати, можно бесконечно долго, поэтому мы ограничимся лишь воспроизведением основных этапов недавнего прошлого и несколькими примерами из настоящего и ближайшего будущего.

Изготовление рамы устройства

Отрезают линейные стержни по размеру, согласно чертежам. Например, средние стержни — 260 мм, а боковые стержни — длину 250 мм. Сдвигают боковые линейные стержни в блоки, они будут осью Y. Помещают линейный подшипник сверху каждого блока и отмечают, где должны проходить отверстия. Просверливают эти отверстия сверлом под винты, чтобы в дальнейшем удерживать подшипники. Отмечают отверстия в самой тонкой части блока и просверливают два отверстия диаметром 8 мм.

Помещают средние линейные стержни в эти отверстия — это и будет ось X. Поворачивают блок так, чтобы линейный подшипник был внизу. Укладывают два временных шкива в центр между монтажными отверстиями для линейного подшипника. Помещают винт через зубчатые шкивы, используя отвертку, чтобы зафиксировать их на корпусе. Эти блоки позволяют экструдеру для 3Д-принтера перемещаться вдоль оси Y. Это самый простой макет корпуса принтера. Можно сделать рамку из экструдированного алюминия с 8 отверстиями в ластовицах, что хорошо работает и обеспечивает жесткую и стабильную конструкцию.

Этот проект переработан для использования линейного рельса и соответствующего подшипника. В салазках имеются отверстия для крепления стандартных концевых выключателей для оси X и Y.

Направляющие (валы)

На что влияет. Плавность хода сопла, ровность слоев.

Варианты. Направляющих для Prusa i3 нужно ровно шесть штук. По две на каждую ось (X, Y, Z). Размеры следующие:

Общепринятый стандарт для валов 3D-принтера — 8 мм. И гнаться за 10 или 12 мм смысла нет. Вес головы хотэнда не такой значительный, что бы на расстоянии в 370 мм гнуть вал.

Хотя, если у вас есть лишние деньги, можно извратиться и купить 12 миллиметровые валы. Вот только подшипники и подгонка пластиковых деталей потом выйдет дороговато.

Финансовый совет. Перфекционистам на заметку: рельсовые направляющие, конечно же, отличная штука. Но их стоимость даже в Китае откровенно пугает. Оставьте эту модернизацию на будущее.

К слову, валы можно купить как на AliExpress (тут или тут), так и по месту с тех же досок объявлений. Самый доступный вариант — отправиться на блошиный рынок и найти на разборке принтеров и старой оргтехники (МФУ, сканеры) шесть нормальных валов.

Главное, вооружитесь штангенциркулем. Все валы должны быть строго одного диаметра. Цена за штуку получится в районе 60 – 70 рублей.

Цена вопроса: 420 рублей (вариант блошинного рынка).

Подведём итоги

Как Вы уже поняли, собрать лазерный гравёр своими руками не слишком сложно. Но, как и в любой работе, здесь есть свои нюансы. Что касается изготовления своими руками лазерных гравёров с ЧПУ (cnc), тут немного сложнее, однако при желании и эта работа осуществима. Главное, быть внимательным и иметь голову на плечах. В этом случае нет ничего невозможного.

ФОТО: gravirovka-klaviatur.comЭто действительно очень красиво

ФОТО: gravirovka-klaviatur.comЭто действительно очень красиво

Надеемся, вам понравилась сегодняшняя статья. Если так, то ставьте оценки, оставляйте комментарии или делитесь опытом. А напоследок редакция Homius предлагает к просмотру довольно интересное видео по теме.

Watch this video on YouTube

Watch this video on YouTube

Предыдущая Своими руками8 необычных способов оформления семейных фотографий

Следующая Своими рукамиРукоделие на вилке — повальное увлечение в технике хенд мейд