Использование пенополистирола за основу

Еще одним материалом, который позволяет сделать ванну своими руками, является пенополистирол. Его используют для создания каркаса. Благодаря легкости и сравнительной мягкости пенопласта можно создать емкость любой формы.

Инструкция по изготовлению схожа с той, которая применяется при кирпичной кладке.

Однако есть некоторые нюансы процесса:

- Лист пенополистирола режется на части нужной формы и размера.

- С помощью монтажного клея куски соединяются между собой и образуют форму чаши.

- На готовый каркас наносится армированная сетка и несколько слоев водостойкого клея. Это поможет укрепить изделие и защитить его от протечек.

- Следующим шагом поверхность грунтуется и обрабатывается гидроизоляционным раствором.

- Керамическая мозаика крепится клеевым составом, а швы затираются средством для бассейнов.

В готовом помещении можно сделать потолок из гипсокартона. Он придаст ванной комнате законченный вид. Но такая идея не обязательна к исполнению.

Оловоотсос для выпаивания радиодеталей

Пользуются оловоотсосом так: взводят пружину, подносят наконечник к прогреваемому паяльником контакту и нажатием кнопки спуска пружины, за счет создавшегося вакуума втягивают расплавленный припой внутрь оловоотсоса. Я пользуюсь таким как на фото, если оловоотсос перестает втягивать припой, нужно разобрать и почистить резиновое кольцо на поршне. Эти способы (оплеткой и оловоотсосом) имеют преимущества перед прогреванием места пайки паяльным феном в том, например при выпайке пластмассовых разъемов для дальнейшего использования нет риска, что они поплавятся. Также игла от шприца годится для устранения замыканий между “слипшимися” соседними ножками микросхем. В таком случае прогреваем место пайки паяльником и проводим иглой между ножками микросхемы с целью разъединить их, чтоб между ними не было контакта. Обзор подготовил AKV.

Выпаивание микросхем с платы – задача нетривиальная, вне зависимости от типа контроллера. Отпаиваешь одну ножку, но пока занимаешься другой, она застывает. Можно отгибать ножки после отпаивания, но снова встает проблема отлома контактов. Возникает вопрос, как выпаять микросхему из платы паяльником? Ответ достаточно прост: использовать знания физики и подручные предметы. Существует ряд вариантов аккуратного снятия микрочипов с платы. Но сначала немного теории.

Что представляет собой паяльный фен, и для чего его делать самостоятельно

По своему внешнему виду устройство похоже на своего «строительного собрата». Но, наш прибор имеет меньшую мощность, и более компактные габариты. Обычно, все промышленные паяльные станции оборудуются точечным паяльником и феном для пайки многоконтактных деталей. Температура обеих приборов регулируется с помощью встроенного терморегулятора.

Используя такое оборудование, можно легко справиться со всеми радиоэлектронными работами, невзирая на размеры компонентов, и особенности вывода контактов. Но, напомним – эти устройства стоят недешево, а те, что подешевле, оставляют желать лучшего по своему качеству.

Если вы занимаетесь ремонтом радиоэлектронного оборудования, то, конечно, можете купить этот прибор, и за пару-тройку починок он полностью себя окупит. Но, если вы – заядлый радиолюбитель? Или паять вам приходится не часто? Тогда просто сделайте станцию для пайки собственноручно!

Сравнивая наш прибор с тепловентилятором или строительным феном, можно понять, что его конструкция намного компактнее, и всю «начинку» можно легко разместить в небольшой коробочке.

Как научиться паять паяльником

В качестве учебного задания прекрасно подойдет тренировка на обрезках проводов. Начать лучше с одножильных. Просто возьмите два проводка, и попробуйте их спаять. Когда удастся правильно спаять одножильные проводки (они перестанут отваливаться друг от друга), можно перейти на многожильные.

Признаки того, что вы научились паять правильно и у вас получилась качественное соединение:

- Поверхность затвердевшего припоя серебристая, с отблеском.

- Нет капель и потеков.

- Соединение прочное (не рвется руками).

- Изоляция не оплавлена.

Далее можно продолжать тренироваться на многожильных кабелях, а потом — на жилах большого сечения.

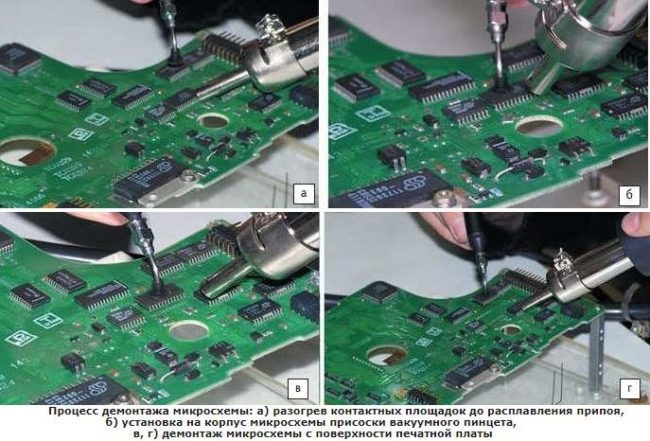

О способах демонтажа

Для начала рассмотрим самую популярную технологию: выпаивание деталей из плат при помощи паяльника, без каких-либо дополнительных устройств. Но в нашей статье мы расскажем и о других способах.

Чтобы осуществить выпойку электролитического конденсатора, нужно подцепить его с помощью пинцета или зажима. Затем нужно прогреть два вывода

После этого осторожно, но быстро вытащить элемент со своего места

Точно так же можно поступить с транзистором. Необходимо капнуть на три вывода с помощью припоя, после чего вытащить элемент со своего места на плате.

Резисторы, диоды и неполярные конденсаторы имеют в своей конструкции небольшие ножки, которые загибаются в процессе пайки. Это может вызвать затруднения, когда вы захотите выпаять эти элементы.

Лучше всего разогревать выводы и зажимом вытащить деталь из платы, при этом в процессе ножка разогнётся. Другой вывод необходимо подвергнуть той же процедуре.

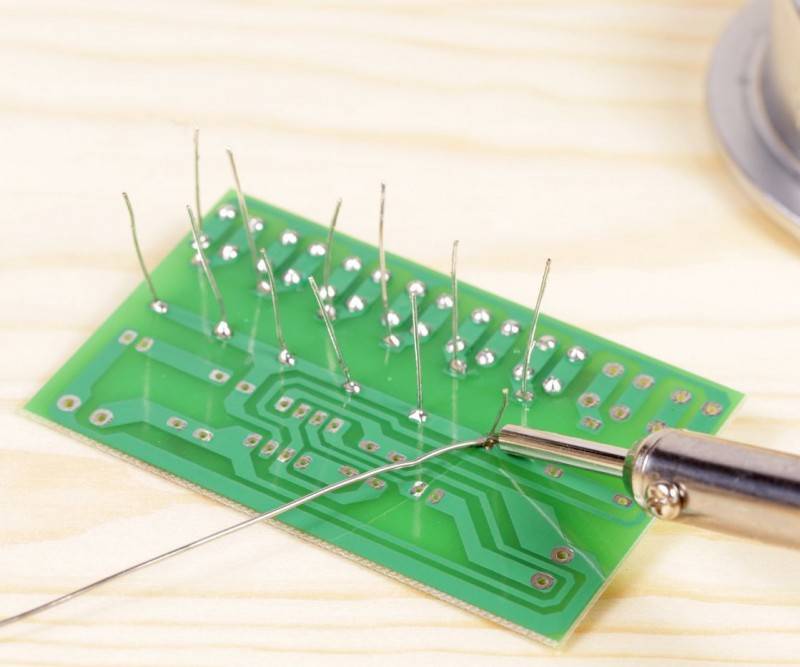

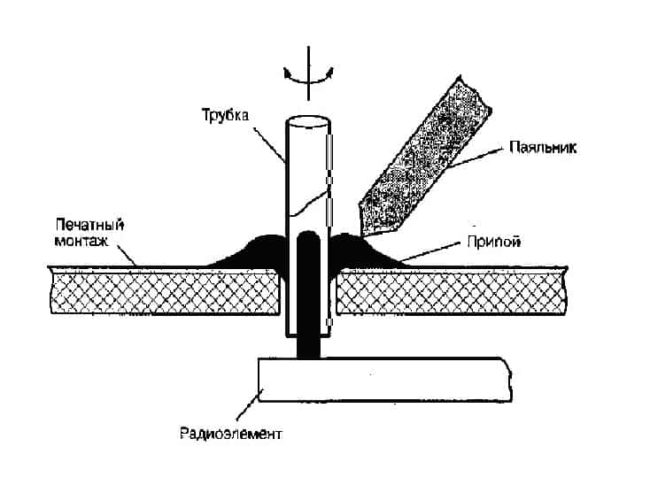

В данном способе ничего, кроме паяльника и зажимов, не нужно. В случае если у Вас есть полые иглы, выпаять деталь ещё легче. Для начала нужно разогреть контакт при помощи паяльника, а затем иглу с нужным диаметром одеть на соответствующий вывод.

При этом инструмент должен идеально подходить и проходить в отверстие платы. Затем подождите застывания припоя. После достаньте иглы и получите оголённый вывод, его легко будет вывести. Такой способ идеально подойдёт и для элементов с ножками, поскольку ножки деталей не будут повреждены.

Наглядно процесс демонтажа можно увидеть в следующем видео. В нём эксперт показывает, как именно выпаять нужные элементы из платы:

При помощи оплётки для демонтажа тоже можно выпаять элементы. До начала в процессе демонтажа обмакните один из концов обмотки в спирто-канифольный флюс. Затем оплётку необходимо приложить к припою, прогрев с помощью паяльника.

Далее припой, разогреваясь, впитывается в оплётку, благодаря чему можно свободно вытаскивать радиодетали. Флюс можно купить или сделать самостоятельно из канифоли, спирта и ацетона. Готовые флюсы продаются в магазинах радиодеталей.

Оловоотсос работает по тому же принципу. Пружина устройство взводится, после чего контакт нагревается. Устройство подставляют к месту припоя, нажав на кнопку. С помощью создавшегося разряжения припой втягивается в оловоотсос.

Это основные способы, с помощью которых можно извлечь различные элементы из схем своими руками. Иногда в интернете можно встретить лайфхаки, которые советуют выпаивать радиодетали с помощью строительного фена.

Мы не рекомендуем пользоваться данным способом: из-за фена могут быть повреждены радиодетали, которые находятся близкой к извлекаемому элементу.

Да и сама необходимая радиодеталь может быть повреждена. Лучше всего использовать варианты, описанные в нашей статье.

Оплетка для выпайки деталей

Многие профессионалы, а так же радиолюбители не понаслышке знают о достоинствах такого вспомогательного «инструмента», как оплетка для выпайки. Правильное ее применение в работе, позволяет быстро и качественно избавляться от олова на контактах, без их повреждения.

Оплетку можно:

- Приобрести в магазине. Насчитывается огромное количество видов;

- Изготовить самостоятельно из подручных материалов.

Выпаивание деталей при помощи оплетки происходит следующим образом. Нагревается до нужной температуры паяльник. К нужному контакту прикладывается оплетка и производится нагрев контакта паяльником. Затем небольшими круговыми движениями убирается олово с контакта.

Оплетка хорошего качества, всегда пропитывается канифолью на заводе изготовителе

При покупке проверяйте это важное условие

Покупка оплетки не составит огромного труда. Но из – за ее немалой стоимости и высокого расхода при работе, отличным решением будет, изготовить ее своими руками. Для этого понадобится коаксиальный (радиочастотный) кабель или старые многожильные провода небольшого сечения.

Для изготовления оплетки из кабеля, понадобится небольшой его отрезок. Удаляется верхняя изоляция. Затем снимается медная оплетка кабеля (берите небольшие отрезки, это обеспечить удобное снятие оплетки). Снятую оплетку необходимо сплющить и пропитать спирто – канифольным флюсом.

Что бы сделать оплетку из проводов, понадобиться несколько мелких проводов (подойдут от наушников). Снимается изоляция, несколько проводков скручиваются вместе. Далее их нужно расплющить при помощи молотка. Осталось пропитать флюсом.

Выпаивание деталей из плат одним паяльником

Малогабаритные по площади SMD детали можно выпаять с помощью конусного жала. Нагреваются оба контакта детали и она быстро отходит с платы. Также конусное жало удобно во время впаивания SMD детали, так как можно точно дозировать количество припоя на контакты.

Пайка оплеткой

Оплетка представляет собой жилки тонких медных проводов.

Можно использовать в качестве оплетки экранирующую изоляцию от антенны. С помощью оплетки можно легко и быстро убрать припой с контакта. Нужно нанести флюс на оплетку и контакт. Далее, с помощью паяльника место пайки медленно прогревается и олово переходит на оплетку. Такой метод пайки хорош для мелких деталей и не больших DIP контактов. Если нужно выпаять PCI разъем, то оплетка быстро потратиться в пустую.

Вакуумный шприц и иглы

Вакуумный шприц быстро удаляет массивные распаленные части припоя. А с помощью игл DIP контакты легко отпаиваются от платы. Игла надевается на контакт, и с помощью паяльника прогревается. Иглу нужно успеть продеть через контакт платы на корпус микросхемы, пока припой будет в расплавленном состоянии. Или наоборот, когда контакт уже разогрет, и в эту же секунду вставляется игла.

Такие методы пайки устарели. Современные платы производятся для машинной сборки, поэтому зазор между контактами и выводами деталей минимален. Игла уже слабо проходит, а вакуумный шприц не успевает забрать точенные капли припоя. Обычный электролитический конденсатор выпаять с помощью шприца уже не получится. В таком случае поможет метод жидкого жала.

Жидкое жало и его плюсы

Жидкое жало представляет собой каплю припоя, которая позволяет не пользоваться дополнительными инструментами (оплетку, фен, иглы или шприц). Техника такая же, как и со сплавом Розе. Основное отличие в температурах.

Жало типа топорик обладает массивной продольной рабочей поверхностью. Оно позволяет захватить сразу несколько контактов одновременно.

Наносим припой на жало.

На паяемую микросхему наносится пастообразный флюс с помощью шприца.

Деталь и ее контакты прогреваются жалом до плавления олова и точно также нужно сделать с другой стороны.

Такой техникой можно выпаять и DIP контакты.

Как сделать индукционную паяльную станцию своими руками

Паяльную станцию с быстрым разогревом можно сделать на основе полевых транзисторов IRFZ44N. Алгоритм изготовления выглядит так:

- Два полевых транзистора монтируют на подложку при помощи винтов. Истоки соединяют общей шиной. Между триодами напаивают выпрямительные диоды.

- Два резистора 1 кОм с мощностью 0,25 Вт одной соединяют друг с другом и с затвором транзистора. Также в конструкцию подпаивают дроссель на 220 мкГн.

- На ферритовый тороидальный сердечник семью витками наматывают медную проволоку с сечением 0,8 мм для создания трансформатора. После этого одну обмотку шунтируют.

- Центральный провод трансформатора прикрепляют ко второй ножке дросселя, боковые соединяют со стоками транзисторов. В кольцо вставляют металлический сердечник, следя за тем, чтобы он не соприкасался с обмотками. Затем с двух сторон к нему прикрепляют контакты для жала.

- В качестве рабочего элемента паяльника разрешается взять обычную канцелярскую скрепку. Она может быть сделана как из меди, так и из латуни. Последний вариант считается предпочтительным, поскольку нагреваться наконечник будет примерно до 170 °С.

На заключительном этапе остается оснастить конструкцию переключателем включения и подать напряжение. «Плюс» подключают к центральной точке, «минус» — на истоки транзисторов.

Индукционная паяльная станция своими руками питается от источника напряжения 8-12 В

Индукционная паяльная станция своими руками питается от источника напряжения 8-12 В

Материалы и инструменты

Материалами служат олово и флюсы.

- Олово и сплавы.При лужении используется олово марки 01 (Sn 99,1 %, примеси 0,1 %) и марки 02 (Sn 99,5 %, примеси 0,5 %). Чистое олово служит основой защитного покрытия для посуды.В качестве припоя при пайке олово не применяется, потому что при низкой температуре оно становится хрупкими. Долговечность обеспечивается добавлением к олову других компонентов, в основном свинца. Используются сплавы олова со свинцом: ПОС-18, ПОС-30, ПОС-50, ПОС-90. Цифра в обозначении показывает содержание олова в процентах.

- Флюсы.Облегчают очистку поверхностей от загрязнений, жиров и окислов, снижают температуру плавления. Самые распространенные флюсы – нашатырь (хлористый аммоний) и паяльная кислота (хлористый цинк). Часто при паянии меди и сталей используется их смесь.

В качестве инструментов применяются:

- измерительные приборы (линейка, рулетки, штангенциркуль);

- лудильные клещи для поддерживания и перемещения деталей;

- шаберы для соскабливания загрязнений с покрываемых поверхностей;

- кисти для нанесения смазки и очистки поверхностей;

- паяльные лампы для нагрева изделий перед нанесением полуды.

Выбор технологической оснастки определяется методом лужения и пайки. Применяется вспомогательное и основное оборудование:

- Ванны для гальванического лужения:

- стационарные;

- вращающиеся ванны-колоколы.

- Лудильные аппараты и установки.Это сложные системы, состоящие из последовательно соединенных ванн для подготовки и лужения. Обычно они помещаются в кожух, оснащенный аспирационными зонтами, что улучшает условия труда.

- Верстаки для лужения и выполнения вспомогательных работ. Подготовка изделий

Качество подготовки поверхности детали к лужению определяет прочность ее сцепления с покрытием. Метод подготовки зависит от состояния поверхности.

- Обработка щетками.Этот метод используется, если на поверхности изделия есть окалина или сильные загрязнения. Перед обработкой изделие рекомендуется тщательно вымыть. Для лучшего эффекта можно использовать абразивное вещество: песок, известь, пемзу.

- Шлифование.Так подготавливаются поверхности, имеющие неровности. При шлифовании можно воспользоваться абразивным кругом или наждачной бумагой.

- Химическое обезжиривание.Проводится специальными растворами: 5-10 % раствор едкого натра, 10-15 % раствор углекислого натрия; 10-15 % раствор фосфорнокислого натрия. Их необходимо подогреть до 60-80 градусов. Могут использоваться растворители жира: венская известь, бензин, керосин. При использовании бензина и керосина следует учитывать, что они взрыво- и пожароопасные.После удаления жира изделия следует промыть водой. Определить, удален жир с поверхности или нет, можно визуально. Если вода равномерно растекается по поверхности изделия, а не собирается на ней каплями, то поверхность обезжирена.

После подготовки можно проводить лужение деталей.

Инструкция

Начало процесса изготовления

Очистите место, где вы планируете устанавливать ванну

На такой стадии следует зачистить конструкцию до голого бетона – выстраиваемая ванна станет самой важной частью вашего санитарного узла. После такой крайне тщательной подготовки стоит нанести пару грунтовочных слоев на площадку, чтобы было гарантировано надежное и качественное сцепление стенок комнаты и напольного покрытия с выстраиваемой купелью

Следующим шагом станет создание каркаса для будущей бетонной ванны. Для этого применяют металлические прутья с сечением в 0.7 см. Из них стоит делать единое сооружение для пола и наружной стенки. Более того, каркас стоит прикрепить к несущей стене.

Совет профессионала! В санитарных узлах с малой площадью ванну из бетону желательно разместить между стеновыми противоположными поверхностями таким образом, чтобы имеющиеся несущие стены стали единой частью конструкции для купания. Тогда вам потребуется возводить только одну (внешнюю) стенку. А значит, вы сможете ощутимо сэкономить на строительных материалах и произвести все строительные мероприятия по максимуму быстро.

Подготовка и вливание бетонной смеси

Раствор для изготовления сделаем из цемента и песка в соотношении 1 к 3, причем цемент должен быть минимум М400. В такую цементно-песчаную смесь следует долить немного воды и постепенно размешайте состав. Как итог, у вас должен получиться раствор, который будет по консистенции, как домашняя и хорошая сметана. До заливания бетона стоит определиться с точками, где будут размещаться технологические отверстия для будущей купели. Еще следует продумать тот факт, чтобы осталось довольно много места для промывания/ремонта сифона при эксплуатационном процессе купели. Применяйте для подведения и отведения воды пластиковые трубы, причем их нужно установить до того, как вы начнете вливать бетонную смесь. Допустимо сразу же установить и сифон, подсоединить его к сети канализации, а после намертво его забетонировать.

После можно начать процесс заливки. Вначале бетон подается на дно конструкции, причем смесь обязана покрывать вес купельный скелет. После этого сформируйте из бетонного раствора стену ванны (состав для таких целей можно сделать чуть гуще). Завершите заливание постукиваниями в разных местах на опалубке. Процедуру производить маленьким молотком. Постукивания будут формировать вибрацию, которая способствует равномерное распределение смеси по конструкции опалубки. Оставьте купель на 3 суток, а дольше выдерживать бетон попросту нет смысла. За 72 часа он станет довольно крепким и вполне идеальным для дальнейшей обработки – оштукатуривания.

Чайник

Цена: от $40.70

КУПИТЬ ТУТ

Если вам кажется, что этот электрический чайник выглядит слишком хорошо, чтобы быть сделанным каким-то китайским ноу-нейм брендом, то вы правы. Эту модель производит Mijia — один из крупных дочерних брендов Xiaomi. Основа из нержавеющей стали, мощность 1700 Вт. За один раз можно вскипятить до 1.7 литра воды, на что уходит 4 — 5 минут. Температура воды в чайнике всегда отображается на термометре снаружи чайника.

Скидки на электронику с AliExpress

Друзья, актуальные промокоды и купоны для AliExpress вы всегда сможете найти на моем канале в мессенджере. Подписывайтесь, там собрана вся информация о текущих акциях.

Технические данные

Питание вентилятора фена осуществляется от источника постоянного тока 12 Вольт.

Нагревательный элемент фена питается от источника переменного тока 0…12 Вольт. С его помощью, можно менять температуру воздушного потока, от комнатной, до температуры 600°С.

Параметры мини-фена при предельных значениях температуры.

Диаметр нихромового провода спирали нагревательного элемента — 1,2мм.

Напряжение питания нагревателя — 9 Вольт.

Ток нагревателя — 11 Ампер.

Мощность нагревателя — 100 Ватт.

Температура воздушного потока — 600°С.

Время вхождения фена в выбранный температурный режим — 1 минуты.

Я не изготавливал специальный блок питания для своего фена, так в моём распоряжении есть универсальные источники разной мощности.

Если у вас нет подходящего источника питания, то можно подогнать сопротивление спирали под одно из выходных напряжений компьютерного блока питания ATX или изготовить самый простой блок питания из балласта сгоревшей КЛЛ (Компактной Люминесцентной Лампы). Подробное описание переделки блока питания, на основе КЛЛ, смотрите здесь>>>

На картинке, схема импульсного источника питания для миниатюрного паяльного фена, собранная на основе балласта КЛЛ. Красным цветом выделены дополнительные элементы. Импульсный трансформатор TV2 имеет две вторичные обмотки. Одна из них питает вентилятор, а другая – спираль нагревателя. Для регулировки температуры спирали используется переключатель S1.

Как сделать качественную бетонную ванну

Спустя 3 дня нужно демонтировать опалубку (процедуру стоит произвести по максимуму аккуратно, но помните о том, что бетон еще не стал в полной мере монолитным) и произведите оштукатуривание купели. На этой рабочей стадии вы сможете выровнять все поверхности ванной и придадите ей желаемую конфигурацию. Мероприятие производят посредством правила малых геометрических размеров и строительной кельмы. По окончанию оштукатуривания, создания прямых или закругленных углов и выравнивания конструкции ее следует обработать грунтовочным средством. После выждите около 10 дней, а еще они требуются для окончательного просыхания и застывания раствора.

Варианты изготовления

Исходя из типа производимых работ, для изготовления состава можно воспользоваться одним из нескольких способов, описанных ниже.

Способ первый

- Берем пруток олова и надфиль (напильник) и начинаем точить олово в крошку.

- Затем высыпаем полученные опилки в емкость.

- Чтобы соединить опилки, нам потребуется паяльный жир либо густой флюс. Флюса необходимо брать небольшое количество, иначе можно испортить припойную пасту.

- Помещаем паяльный жир в посуду вместе с опилками и начинаем смешивать (как тесто). Перемешивать нужно тщательно до получения густой и однородной консистенции.

- Под конец нам необходимо добавить в полученную массу флюс из глицерина. Как и в первом случае, не надо применять флюс в большом объеме – хватит и пары капель.

- Еще раз тщательным образом перемешиваем.

Наша припойная паста готова. Хранить ее можно в шприце либо в плотно закрытой баночке. Это даст возможность пользоваться пастой в течение продолжительного времени. Подобный способ хранения очень полезен, когда вы приготовили припойную пасту в большом объеме и собираетесь использовать часто.

Способ второй

Подготовка куска припоя для плавления

- Разрежьте кусок на кусочки либо полоски. Соорудите емкость для плавки из алюминиевой фольги. Сделайте «миску» либо «лодочку». Сверните фольгу в несколько слоев так, чтобы свинец не просачивался и не портил ваш духовой шкаф (печь).

- Произведите тепловую обработку припоя. Поместите лодочку из фольги в духовку. Вам необходимо довести твердый кусок припоя до жидкого состояния.

- Измельчение припоя

- Посредством напильника измельчите полученный кусок в мелкий порошок.

- Имейте в виду, что при сильном трении опилки будут чересчур крупными. Обязательно используйте перчатки и защитную маску.

- Тщательно перемешайте полученное сырье с флюсом. Припойная паста готова.

Способ третий (на растительном масле)

Множество людей рекомендуют использовать для припойной пасты-флюса масло из косточек пальмы. Оно само по себе уже обладает подходящей консистенцией, дает возможность производить самую филигранную пайку при выполнении электротехнических работ.

Повысить активность данной припойной пасты можно добавлением хлористого аммония (нашатыря). Дозу добавки меняют от 5% до 10%. Отдельные домашние мастера считают важным вводить в паяльную массу еще анилин солянокислый.

При осуществлении тонкой работы прекрасно показала себя припойная флюсовая паста, изготовленная дома собственными руками из наиболее доступных средств.

Необходимо взять 100 граммов простого растительного масла. Лучше применять рафинированный продукт: он очищен от включений, не станет запенивать припойную пасту при увеличении температуры. Потребуется еще 300 граммов чистого говяжьего жира. Желательно брать перетопленный жир, не содержащий включений волокон и соединительных тканей. Главный ингредиент домашней припойной пасты – канифоль. Ее потребуется 500 граммов

Все это необходимо объединить в фарфоровой чашке, осторожно смешать, нагревая на водяной бане до абсолютного расплавления. В получившуюся смесь необходимо добавить 100 граммов тонкоизмельченного хлористого аммония, размешивая до растворения

Нагретую припойную пасту необходимо сразу же поместить в банку для дальнейшего хранения. Оставлять смесь в чашке нежелательно.

Вариант четвертый (на минеральном масле)

- Мелкие радиодетали удобно паять посредством самодельной флюсовой пасты из 2-х ингредиентов. Для ее самостоятельного приготовления необходимо взять какое угодно минеральное масло (продукт нефтепереработки) в объеме 900 граммов.

- Оно не должно заключать в себе веществ кислотного характера. В масло необходимо помаленьку ввести 100 граммов хлористого аммония, растирая состав до гомогенного состояния.

- Подготовленный продукт сразу же поместите в герметичную посуду.

- Отдельным мастерам нравится работать с вязкими растворами. Для подобных моментов рекомендуется хлорид аммония в обозначенной пропорции развести в керосине.

Вариант пятый (для лужения пайки и меди)

Для изготовления подобного состава понадобятся следующие составляющие:

- прут оловянно-свинцового припоя;

- паяльный жир.

Посредством напильника, надфиля или механической насадки на электродрель необходимо размельчить прут в мелкую крошку и перемешать ее в одинаковых пропорциях с паяльным жиром, нагревая на водяной бане. Когда состав приобретет гомогенную консистенцию, его помещают в большой медицинский шприц.