Особенности проверки турбины в дизеле

Диагностика турбины должна осуществляться опытными мастерами на СТО, где есть высокоточное профессиональное оборудование, инструменты и прочие приспособления. Однако, попасть быстро к специалистам получается далеко не всегда. В такой ситуации можно осмелиться осуществить самостоятельную проверку.

Визуальный осмотр автомобиля зачастую бывает достаточным для того, чтобы определить наиболее распространенные типы поломок

Особое внимание стоит уделить цвету выхлопов:

- белый дым – свидетельство о нарушении проходимости воздушных каналов либо маслопровода

- выхлопы с копотью – говорят об утечке в области механизмов для подачи воздуха

- сизый дым – признак протекания масла в турбине.

Второй этап проверки проводится после прогревания мотора. При резком включении и выключении мотора нужно подержать патрубок. Если наблюдается вздутие последнего из-за накопления воздуха, то турбина в порядке. В обратном случае — нужен ремонт.

Состояние турбокомпрессора может красноречиво свидетельствовать о наличии неполадок. Масляные следы, пятна, влага на корпусе или узлах – эти «симптомы» также являются признаками проблем. При их обнаружении стоит обратиться в СТО для более детальной диагностики, а также оперативной и эффективной ликвидации неисправностей.

Дополнительные компоненты двигателя

Помимо основных деталей, которые обязательно присутствуют в конструкции двигателя, есть еще дополнительные детали и узлы, которые улучшают характеристики и работу ДВС.

Принцип работы турбины

Турбина — это устройство, которое создает дополнительного нагнетание топлива. Двигатель с турбиной имеет большую производительность.

Идея создания турбины появилась при обнаружении такого факта, что при движении поршня вверх, солярка не успевает полностью сгорать.

С помощью турбины, сгорание топлива в цилиндрах происходит до конца, за счет чего уменьшается расход топлива и увеличивается мощность ДВС.

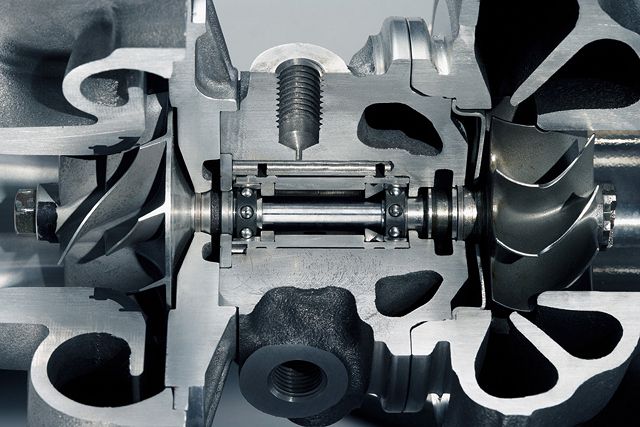

Турбонаддув, он же турбонагнетатель состоит из:

- подшипники — служит опорой дает возможность вращаться валу;

- кожух на турбине;

- кожух на компрессоре;

- стальная сетка.

Цикл работы турбонаддува:

- Компрессор создает вакуум и всасывается воздух внутрь системы.

- Ротор турбины передает вращение ротору.

- Интеркулер охлаждает воздух.

- Через впускной коллектор осуществляется подача воздуха, предварительно воздух проходит степени очистки (воздушные фильтры). После поступления воздуха, впускной клапан закрывается.

- Отработанные газы движутся через турбину ДВС и создают давление на ротор.

- В этот момент скорость вращения турбины вала турбины очень высока, достигает 1500 оборотов в секунду. От этого начинает вращаться ротор компрессора.

Цикл далее повторяется.

Интеркулер и форсунка

При сжатии плотность воздуха и температура увеличиваются. Это негативно сказывается на межремонтном периоде деталей двигателя. В связи с чем была разработано устройство, которое охлаждает горячий воздушный поток.

В зависимости от модификации дизельных двигателей, в цилиндре топливо может распыляться одной или двумя форсунками.

Почему турбина на дизеле практически вечная?

Если сравнить турбину на бензиновом двигателе и взять средний пробег 90000-120000 км. и обычную турбину с дизельного мотора с пробегом 250000 км.а то и более.Работа турбины на бензине и на дизеле практически идентична. У турбины есть горячая часть и холодная.Горячая часть работает на энергии выхлопных газов которые идут с выпускного коллектора и раскручивает эту часть турбины. Она валом соединена с холодным компрессорным колесом которое раскручивается до высоких оборотов и нагнетает воздух в цилиндры двигателя. Берёт воздух с окружающей среды. За счёт этого воздушно топливной смеси у нас становится больше и растёт мощность двигателя.

Так почему дизельные турбины ходят дольше?

- Это температура выхлопа.У бензина она составляет 800-900 градусов Цельсия , а у дизеля 500-600 градусов Цельсия. (Это в среднем.) Потому что КПД дизельного двигателя намного больше и энергия от сгоревшей смеси идет в работу, а у бензинового идёт на нагрев. Чем выше температура выхлопных газов тем сильнее разогревается турбина и масло которое смазывает подшипники ( втулки) может пригорать как в каналах так и в подшипниках. Поэтому смазка турбины будет происходить намного хуже и турбина может полностью за коксоваться и масло перестанет поступать. Масло не только смазывает но и отводит излишнюю температуру. Так как у бензинового движка температура выхлопа выше, значит турбина выходит из строя раньше срока. А на дизеле температура выхлопа ниже и турбина чувствует себя лучше.

- Обороты двигателя.У бензина мотор работает в среднем 4000-6000 об. мин. А дизель в среднем 1500-2000 об. мин. Соответственно когда идёт выхлоп у бензинового двигателя то выхлопных газов проходит через турбину больше и турбина раскручивается быстрее. У дизеля обороты меньше и выхлоп не такой интенсивный и турбина раскручивается не так быстро как на бензине. Меньше оборотов больше ресурс турбины.У бензинового агрегата турбина развивает 100000-150000 об. мин. А дизеля показатели намного меньше. На бензине ставят клапана для сброса давления чтобы турбину не разорвало. На дизеле они тоже есть но дизель работает на меньших оборотах.

- Масло.База у бензинового масла и у дизельного практически одинаковая. Но дизель работает на тяжёлом топливе и при сгорании образуется много серы. Сера твёрдое вещество и при оседании на деталях выступает в роли абразива. Поэтому в дизельное масло добавляют соответствующие мощные присадки для удаления серы и возможность держать в себе не давая оседать на трущихся деталях. А у бензинового масла таких присадок нет. Значит дизельное масло лучше смазывает турбину отводит окисления,серу и не пригорает, отводит тепло.

- Интервалы замены масла.У дизельных моторов масло нужно менять чаще. Примерно 5000-7000 км. На бензине 8000-10000 км. Значит на дизеле масло чище и намного лучше смазывает турбину и поэтому турбина работает дольше на дизеле.

Турбокомпрессоры с изменяемой геометрией VTG (Variable Geometry Turbine)

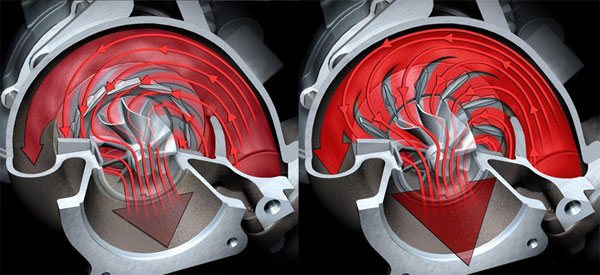

Первым VNT (Variable Nozzle Turbine) турбокомпрессором с изменяемой геометрией в 1995 году стал турбокомпрессор для Фольксвагена Multivane с 1,9 литровым двигателем TDI. Принцип действия VNT турбокомпрессора заключается в оптимизации потока выхлопных газов, направляемых на крыльчатку турбины. На низких оборотах двигателя и малом количестве выхлопных газов VNT турбокомпрессор направляет весь поток выхлопных газов на колесо турбины, тем самым увеличивая ее мощность и давление наддува (на рисунке слева). При высоких оборотах и высоком уровне газового потока турбокомпрессор VNT располагает подвижные лопатки в открытом положении, увеличивая площадь сечения и отводя часть выхлопных газов от крыльчатки, защищая себя от превышения оборотов и поддерживая давление наддува на необходимом двигателю уровне, исключая перенаддув (на рисунке справа).

Двигатель с системой VNT, имеет лучший отклик, производит большую мощность и крутящий момент, потребляет меньше топлива и обеспечивает снижение вредных выбросов по сравнению с двигателем, связанным с турбокомпрессором традиционным байпасом. Благодаря короткому времени отклика и плавному ускорению улучшается управляемость машиной и срок ее службы. По сравнению с турбокомпрессором, оборудованным байпасом, турбокомпрессор VNT, более эффективный в более широком диапазоне величин потока, имеет следующие 3 основных преимущества:

- Более высокая мощность: при определенной скорости двигателя и для заданного давления наддува модели VNT обеспечивают большую разность давлений и снижают температуру газов на выходе из двигателя

- Больший крутящий момент: при низких оборотах двигателя модели VNT обеспечивают повышенное давление наддува

- Экономия топлива и снижение выброса вредных веществ в атмосферу: контролируемые непосредственно системой управления двигателем, турбокомпрессоры VNT оптимизируют сгорание

Основной проблемой VNT турбокомпрессора является недостаточная устойчивость конструкции к высоким температурам. По этой причине основным местом применения технологии VNT стали дизельные двигатели. Первой «ласточкой» в применении турбины с изменяемой геометрией на бензиновых двигателях стала компания Porsche с ее новой моделью 911 Turbo.

Особенности турбинного двигателя на автомобиле

Страны, в которых большинство пользуются автомобильным транспортом, ведут активную борьбу за экономию топлива и регулирование выбросов вредных веществ в атмосферу. Благодаря этому турбинные двигатели среднего и малого объема на автомобилях приобретают все больший спрос.

Впервые турбинные ДВС увидели свет в 1905 году, однако легковые автомобили начали комплектоваться такими моторами со второй половины прошлого века. Что это – турбинный двигатель на автомобиле? Турбонаддув представляет собой систему, нагнетающую в цилиндры атмосферного двигателя дополнительный воздух, что увеличивает среднее эффективное давление в цилиндрах. За счет этого повышается мощность ДВС, при этом его конструкция остается неизменной.

Функционирование мотора с турбонаддувом обеспечивается благодаря приводному нагнетателю, который пользуется энергией отработанных газов. Газы заставляют вращаться колесо турбины, а она, в свою очередь, используя роторный вал, приводит в движение колесо компрессора. Нагреваемый воздух сжимается колесом, а затем поступает в интеркулер, где охлаждается, после чего направляется в цилиндры.

Существует мнение, что благодаря турбинным двигателям автомобили отличаются экономичностью в городском цикле (об этом говорят производители) в сочетании со значительной пиковой мощностью при достижении максимальных оборотов (об этом также пишут автомобильные компании). В связи с этим автопроизводители начали укомплектовывать выпускаемые автомобили этим типом ДВС, поскольку данное решение позволяет соблюдать ужесточающиеся экологические стандарты и при этом сохраняет привычный уровень мощности, а в ряде случаев предлагает даже более высокий.

В настоящее время турбинными двигателями оснащаются различные типы автомобилей, их можно встретить в спорткарах, кроссоверах, внедорожниках и пикапах.

Турбинные двигатели для автомобилей совершили прорыв в современном производстве силовых агрегатов. Задача их создателей заключалась в увеличении мощности ДВС при сохранении прежнего объема. А поскольку турбинами предполагалось комплектовать автомобили массового сегмента, они должны были обладать высокой надежностью.

Для направления тепловоздушной смеси в камеру сгорания в турбодвижке используется давление. Это позволяет увеличить крутящий момент и мощность мотора в целом. Турбиной оснащаются двигатели небольшого объема, использующие малое количество топлива, которые должны отвечать строгим стандартам экологичности. В этих ДВС турбина включается в работу за счет остающейся в выхлопных газах остаточной энергии. Газы приводят к образованию принудительного давления в цилиндрах, в которых топливовоздушная смесь готовится к последующей работе.

Изначально турбинами оснащались дизельные автомобили, так как конструктивные особенности турбонаддува при установке на бензиновый силовой агрегат приводили к снижению надежности мотора и увеличению стоимости. Позднее турбины претерпели конструктивные изменения, позволившие устанавливать их также и на бензиновые ДВС большинства авто, выпускаемых массово.

Почему возникает необходимость в ремонте геометрии турбины?

Направляющий аппарат турбокомпрессора может выходить из строя по двум причинам.

Ситуации, требующие внимания:

- естественный износ элементов, втулок, подвижных составляющих, которым приходится работать в суровых условиях (образуются зазоры);

- усиленное нагарообразование, сопровождающееся нарушением подвижности узлов (заклинивает привод, лопатки, из-за чего образующееся давление не соответствует требуемым показателям).

Нагарообразование – главная причина неполадок. Если возникли нарушения в работе геометрии, требуется диагностика, поиск первопричины подобного дефекта. Ведь сам агрегат является надежным и производительным устройством.

Почему происходит чрезмерное образование нагара, закоксовывание:

- Если используется низкокачественное топливо с примесями, образуются продукты сгорания. Их чрезмерное содержание в выхлопах опасно для системы.

- Нарушения в процессе топливообразования также сказываются на качестве и составе выхлопных газов.

- Неисправности двигателя – износ поршневых колец, клапанов – приводит к проникновению рабочей жидкости и ее последующему закоксовыванию.

- Нарушение условий эксплуатации – активная езда на непрогретом моторе, преждевременное переключение передач – приводит к износу.

- Неполадки, связанные с самим турбокомпрессором, проблемы с уплотнениями ротора в картридже сопровождаются попаданием масла.

Важно! Мы также хотим обратить внимание на условия эксплуатации автомобилей с дизельными моторами. Здесь имеют значение темп езды и неполадки в работе сажевого фильтра. Движение на небольших скоростях способствует большему образованию частичек сажи, которые скапливаются и в направляющем аппарате

Фильтр сажевых частиц напрямую не влияет на геометрию, но затрудняет выход выхлопов, что сопровождается ростом давления, развитием неполадок.

Движение на небольших скоростях способствует большему образованию частичек сажи, которые скапливаются и в направляющем аппарате. Фильтр сажевых частиц напрямую не влияет на геометрию, но затрудняет выход выхлопов, что сопровождается ростом давления, развитием неполадок.

Заклинивание, отказ системы случается и по другим причинам:

- Со стороны выпускного коллектора попадают инородные тела.

- Происходит перегрев турбины и разрушение лопаток направляющего аппарата.

- В случае обрыва колеса турбокомпрессора механизм повреждается.

В подобных ситуациях ремонт предполагает замену геометрии, так как восстановление невозможно. Столь серьезные дефекты происходят при несвоевременном обращении в сервис.

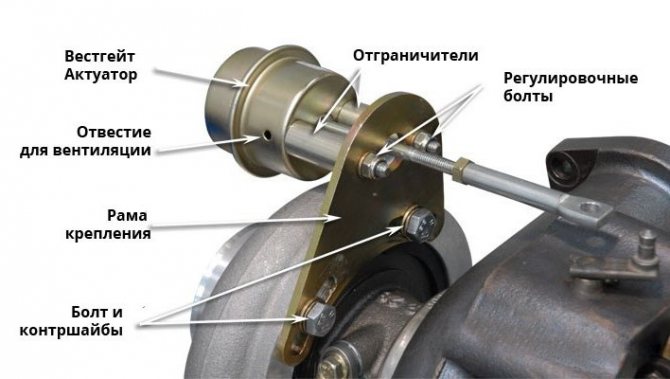

Регулировка давления наддува

Турбонаддув дизельного двигателя повышает его мощность за счет возрастания давления выхлопных газов, являющихся результатом увеличения числа оборотов и интенсивности работы мотора. Этот же процесс повышает давление наддува. Если его не регулировать, то на самых высоких оборотах оно может достичь опасных значений, приводящих к поломкам и механическим повреждениям.

Регулировка давления производится с помощью выпускного предохранительного клапана, а контроль максимально допустимого значения — с помощью мембраны и пружины определенной жесткости.

Суть работы: при достижении предельного значения давления, мембрана, установленная в корпусе компрессора, преодолевает воздействие пружины и открывает регулировочный клапан.

Давление регулируют как на стороне компрессора, так и на стороне турбины:

- Работающий турбокомпрессор сбрасывает в атмосферу через выпускной клапан излишки забранного воздуха, тем самым снижая давление.

- В турбине клапан выпускает отработанные газы под воздействием мембраны компрессора, когда давление всасываемого воздуха достигает максимального уровня. Благодаря этому, ротор вращается с установленной скоростью, а компрессор не забирает лишний воздух и не увеличивает давление.

Второй вариант расположения клапана позволяет изготавливать системы меньших габаритов. Кроме того, турбонагнетатель с клапаном в компрессоре подвержен чрезмерному нагреву из-за повышенной температуры выпускаемого воздуха, что негативно сказывается на эффективности его работы.

Поэтому турбонаддув дизельного двигателя чаще оснащают регулировочным клапаном в турбине, а регулировку в компрессоре используют в качестве дополнения.

Фирменный двигатель Ауди Фольксваген 1,4 TSI Twincharger

Очень необычную вариацию на тему последовательного турбонаддува предложили инженеры фирмы «Фольксваген». В двигателях семейства TSI приводной нагнетатель и турбокомпрессор работают совместно. Пока обороты невелики, воздух подает нагнетатель, а турбина раскручивается вхолостую, без нагрузки. По мере роста оборотов агрегат потребляет все больше мощности на привод, а это расточительно. Поэтому после 2400 об/мин открывается перепускная заслонка, подающая воздух в обход нагнетателя. Электромагнитная муфта в его приводе отключает устройство. Одновременно закрывается перепускной клапан турбокомпрессора, и турбокомпрессор, успевший набрать скорость на холостом ходу, включается в работу. Результат: с 1,4-литрового мотора снимают 170 л.с., а момент больше 200 Н.м двигатель выдает уже при 1250 об/мин.

Конструкторы Audi и Volkswagen без устали продолжают поиск новых решений. Поскольку температура отработавших газов современных двигателей порой превышает 1300°С, появляются роторы из высокопрочной керамики, термостойкой и легкой.

В ближайшие годы системы турбонаддува наверняка усовершенствуют. Механические нагнетатели, родившиеся почти 100 лет назад, не сдают позиций. Ведь современные технологии позволяют делать «классические» компрессоры с точностью часовых механизмов. Резервы турбонаддува и подавно не исчерпаны. Так что «надувательство» будет продолжаться, пока жив сам двигатель внутреннего сгорания.

Что ещё входит в систему турбонаддува

Турбина — сложный агрегат, инженерам потребовалось несколько десятилетий, чтобы довести систему до ума. Только на первый взгляд решение компенсировать потери КПД за счёт выхлопных газов кажется простой. Даже после создания устройства у него долгое время наблюдались определённые проблемы.

Например, не удавалось решить проблему турбоямы — задержки после нажатия на педаль газа и запуском ротора. Решение нашлось в виде использования двух клапанов. Один из них использовался для вывода излишек воздуха, а второй предназначался для выхлопных газов. Кроме того, современные турбины имеют изменённую геометрию лопаток, что серьёзно их отличает от подобных устройств второй воловины XX столетия.

Можно выделить ещё одну проблему, которая заключалась в излишней детонации — с ней тоже успешно справились современные инженеры. Проблема заключалась в том, что температура в рабочих секторах цилиндров резко увеличивалась во время нагнетания воздуха, особенно в последней стадии такта. Решение нашлось в установке интеркулера (промежуточного охладителя воздуха).

Интеркулер — устройство для охлаждения наддувочного воздуха. Он выполняет сразу две функции — препятствует детонации и не даёт уменьшиться плотности воздуха. В результате удалось сохранить работоспособность всей системы.

Также стоит отметить и другие важные составляющие турбины.

Регулировочный клапан. Отвечает за поддержание заданного уровня давления, излишки давления поступают в приёмную трубу.

Перепускной клапан. Используется для вывода излишних воздушных масс обратно во впускные патрубки — это нужно для снижения мощности при её избытке.

Стравливающий клапан. Если дроссель закрывается и нет датчика массового расхода воздуха, клапан будет возвращать излишки воздуха обратно в атмосферу.

Патрубки. Герметичные отрезки трубы. Одни используются для подачи воздуха, вторые для подачи смазочного масла.

Выпускные коллекторы. Должны быть совместимы с турбокомпрессором.

Существует два типа монтажных комплектов ГБО для данных типов двигателей.

1 Комплект разработан под конкретный автомобиль и имеет определенный код, присутствует монтажная схема и готовая прошивка без возможности ее изменения.

Эти комплекты выпускают самые известные и премиальные бренды, такие как Prins(Голландия) и BRC(Италия).

Конечно, готовая прошивка от производителя ГБО, для разработки которых используются специальные стенды — это большой плюс, но есть и минусы — мы ограничены списком переводимых двигателей на газовый вид топлива. Существует таблица автомобилей, на которые есть готовые решения, но, к сожалению, мы ограничены этим списком, но он постоянно пополняется.

2 Универсальный комплект ГБО для двигателей с непосредственным впрыском топлива.

Он покрывает минусы варианта исполнения комплектов, описанных выше, но также имеет свои нюансы. После установки газового оборудования на автомобиль заливается прошивка, она универсальная и корректная настройка зависит только от мастерства и профессионализма мастера, также никто из клиентов не застрахован от того, какие форсунки или редуктора достанет мастер со своего склада.

Это и есть тот минус, о котором мы писали выше, плюсом же является то, что список автомобилей, на которые можно установить данное оборудование, существенно больше. В частности, это практически вся VAG группа, а также такие гиганты как BMW, Volvo, Toyota, Honda, Nissan, Mitsubishi и т. д.

Использование двух турбокомпрессоров и других турбо деталей

На некоторые двигатели устанавливается два турбокомпрессора разного размера. Малый турбокомпрессор быстрее набирает обороты, снижая тем самым задержку ускорения, а большой обеспечивает больший наддув при высокой скорости вращения двигателя.

Когда воздух сжимается, он нагревается, а при нагревании воздух расширяется. Поэтому повышение давления от турбокомпрессора происходит в результате нагревания воздуха до его впуска в двигатель. Для того, чтобы увеличить мощность двигателя, необходимо впустить в цилиндр как можно больше молекул воздуха, при этом не обязательно сжимать воздух сильнее.

Охладитель воздуха или охладитель наддувочного воздуха является дополнительным устройством, которое выглядит как радиатор, только воздух проходит как внутри, так и снаружи охладителя. При впуске воздух проходит через герметичный канал в охладитель, при этом более холодный воздух подается снаружи по ребрам при помощи вентиляторов охлаждения двигателя.

Охладитель увеличивает мощность двигателя, охлаждая сжатый воздух от компрессора перед его подачей в двигатель. Это значит, что если турбокомпрессор сжимает воздух под давлением 7 фунт/дюйм2 (0,5 бар), охладитель осуществит подачу охлажденного воздуха под давлением 7 фунт/дюйм2 (0,5 бар), который является более плотным и содержит больше молекул, чем теплый воздух. Турбокомпрессоры также обладают преимуществом на большой высоте, где плотность воздуха ниже. Обычные двигатели будут работать слабее на большой высоте над уровнем моря, т.к. на каждый ход поршня подаваемая масса воздуха будет меньше. Мощность двигателя с турбокомпрессором также снизится, но менее заметно, т.к. разреженный воздух легче сжимать.

При установке мощного турбокомпрессора на двигатель с впрыском топлива, система может не обеспечить необходимое количество топлива — либо программное обеспечение контроллера не допустит, либо инжекторы и насос не смогут осуществить необходимую подачу. В этом случае необходимо осуществлять уже другие модификации для максимального использования преимуществ турбокомпрессора.

Устройство направляющего аппарата, признаки неисправности

Турбины с изменяемой геометрией чаще используются на дизельных моторах, которые способны работать при более низких температурах. Но они все чаще устанавливаются и на бензиновые авто.

Турбины с изменяемой геометрией чаще используются на дизельных моторах, которые способны работать при более низких температурах. Но они все чаще устанавливаются и на бензиновые авто.

Популярность подобных агрегатов определяется способностью оптимизировать производительность турбокомпрессора с учетом оказываемых нагрузок. Требуемый результат достигается за счет использования в конструкции специального аппарата, способного менять проходное сечение и угол атаки выхлопов.

Если в работе геометрии возникают неполадки, можно заметить:

- падение мощности транспорта, значительно ухудшаются динамические показатели;

- во время работы появляются нехарактерные звуки, свист;

- возникает передув турбины.

Важно! Мы хотим обратить внимание, что неполадки в работе геометрии не появляются просто так. Если провести ремонт, чистку, не определив причину дефекта, вскоре потребуется повторное обращение в сервис. А при усугублении ситуации не обойтись без замены агрегата

Поэтому мы проводим диагностику, оценку состояния системы, устраняем проблемы, приводящие к нарушениям.

А при усугублении ситуации не обойтись без замены агрегата. Поэтому мы проводим диагностику, оценку состояния системы, устраняем проблемы, приводящие к нарушениям.

Система смазки

Смазка вала турбонагнетателя осуществляется смазочной системой двигателя.

На вал устанавливают уплотнительные кольца, предотвращающие проникновение масла в полости корпусов компрессора и турбины. Они же предохраняют корпуса от перегрева. Но герметичность обеспечивается не столько уплотнениями, сколько разностью величины давления в различных частях агрегата. Эту разницу давлений создает турбинная ось (вал), имеющая неравномерный диаметр.

Особая форма литья корпуса, в котором расположен вал, также способствует удержанию масла.

Если мотор не развивает требуемую мощность, это может быть симптомом неисправности турбонаддува. Наиболее часто встречающиеся проблемы — загрязнение воздушного фильтра или потеря герметичности впускного коллектора. Кроме потери мощности, их можно диагностировать по несвойственному для исправной машины цвету и количеству дыма, выходящего из выхлопной трубы.

Загрязнения в моторном масле

Моторное масло не только призвано смазывать и защищать пары трения двигателя от износа. Масло также «моет» компоненты двигателя, охлаждает его узлы и является рабочей жидкостью для некоторых его агрегатов (например, фазовращателей). Масло собирает и аккумулирует в себе следы износа. К сожалению, эти следы износа далеко не всегда задерживаются масляным фильтром и могут циркулировать по системе смазки. В систему смазки входят и подшипники, на которых вращается вал турбины. Этот узел очень восприимчив к любым загрязнениям по ряду причины. Вот самые весомые из них: скорость вращения вала турбины достигает 150 000 и даже 300 000 об/мин, а допустимые зазоры измеряются в микронах. Все пары трения в картридже турбины смазываются гидродинамически. То есть, в те самые микронные зазоры под давлением поступает масло, которое образует масляную пленку – «масляный клин». В парах трения эта пленка исключает контакт и непосредственное трение металлических поверхностей. Если в этот масляный клин попадут загрязнения (даже мельчайший абразив), то на валу неминуемо образуется выработка и задиры. Разрушение масляной пленки и неминуемо связанное с этим сухое трение очень быстро приводят к перегреву пары трения с последующим заклиниванием и даже обламыванием вала турбины.

Принцип работы турбины с изменяемой геометрией и её преимущества

Убрать турбояму позволяет установка агрегата с меньшим сечением проточной части. Но на высоких оборотах это станет преградой для входящего воздуха и только ограничит мощность двигателя.

По словам специалистов компании Турбомикрон, вариант с изменяемой геометрией объединяет преимущества узла с небольшим сечением на малых оборотах и большого турбокомпрессора на высоких. Работает система так:

- вокруг крыльчатки, которую разгоняют отработанные газы, устанавливаются специальные регулируемые лопатки;

- в момент недостаточного давления газов лопатки изменяют геометрию потока, ускоряя его и повышая производительность турбокомпрессора;

- при наборе мощности вакуумный клапан плавно регулирует геометрию открытия канала, обеспечивая в любой момент времени оптимальные условия работы двигателя.

Такой принцип работы позволяет без существенного изменения конструкции двигателя обойти все недостатки стандартных турбин:

- пропадает провал (турбояма) в тяге на низких оборотах;

- уменьшается расход топлива за счёт более полного сгорания;

- снижается рабочая температура отработанных газов и двигателя;

- увеличивается ресурс двигателя за счёт повышения КПД его работы.

Распространенные неисправности актуатора турбины

Напомним, что актруатор турбины является специальным регулятором, ограждающим устройство от перегрузок и представляющим из себя клапан, который устанавливается в выпускном коллекторе непосредственно перед самой турбиной. ( подробнее в статье Что такое актуатор турбины в автомобиле? Принцип работы.» ). Принцип работы такого регулятора заключается в следующем: когда обороты силового агрегата, а соответственно, и давление отработанных газов, вместе с оборотами колеса турбины возрастают, открывается обходной клапан, через который газы проходят мимо турбинного колеса, позволяя большому количеству воздуху попасть в клапаны.

Основные неисправностти, при которых неизбежна замена актуатора турбины или требуется ремонт данного элемента:

1. Выход из строя или ошибка в работе электронного блока управления турбиной (на электронных актуаторах) или некоторых его составляющих. Для их диагностики и устранения необходимо пользоваться специальными электронными тестерами. Дело в том, что срок службы механической части турбин выше, чем электронной. Однако поломка механической части турбины может привести к поломке и электронной составляющей. Самыми вероятными причинами выхода из строя электронного актуатора является повреждение одного из трех механизмов: — воздуховода; — воздушного фильтра (его загрязнение); — клапана EGR. Если разрушается выпускной коллектор или случается поломка в поршневой группе, то это приводит к повреждению или полному выходу из строя механизма изменяемой геометрии. А это, в свою очередь, приводит к поломке механической части турбины.

2. Поломка зубьев шестерней привода клапана 3. Неисправности электромотора 4. Брак при изготовлении деталей 5. Некорректная работа контактной группы электродвигателя

В каждом из этих случаев следует обращаться в специализированный сервисный центр, имеющий профильное оборудование для диагностики. Наша фирма располагает таковым и оказывает услуги по ремонту и диагностике актуаторов турбонагнетателей любых автомобильных марок. Все работы проводятся в строго оговорённый срок и последующей гарантией качества. Вся работа изначально основывается на многочисленных тестированиях на мобильном специальном стенде. По результатам исследования наши специалисты смотрят на итоговые данные и принимают решение о профилактике или замене. В 45% случаев, владельцы обходятся «малой кровью» — только профилактикой и чисткой. В остальных случаях требуется полная замена мембраны – манжеты актуатора нагнетателя. Причина выхода со строя – значительный пробег технического средства, как правило, превышающий 200 000 км.

Основные неисправности — признаки и причины

Сразу стоит оговориться, что основная причина поломок — это несвоевременное техническое обслуживание агрегата, его рекомендуется проводить минимум один раз в год. Следующая причина — низкое качество масла, либо его несвоевременная замена. Третья — попадание в устройство посторонних предметов (например, мелких камушков). Наконец, четвёртая — банальный износ отдельных компонентов турбины, ведь у каждого оборудования есть свой срок эксплуатации. Теперь опишем признаки, которые могут говорить о неисправности.

Чёрный дым из выхлопной трубы. Топливо сгорает в интеркулере или нагнетающей магистрали. Скорее всего — неисправность системы управления.

Сизый дым. Возможно, из-за нарушения герметизации турбины масло просачивается в камеру сгорания.

Белый дым. Сливной маслопровод загрязнился, потребуется его чистка.

Повышенный расход топлива. Воздух не доходит до компрессора.

Увеличен расход масла. Нужно проверить стыки патрубков — возможно, нарушена герметичность.

Уменьшение динамики разгона. Скорее всего вышла из строя система управления, из-за чего возник недостаток кислорода.

Посторонний свист, скрежет или шумы. Это может быть изменение зазора ротора, дефект в корпусе, утечка воздуха между двигателем и турбиной, либо загрязнение маслопровода.

Всегда нужно соблюдать правила эксплуатации агрегата — это снизит вероятность появления поломки и продлит срок службы устройства. Следует придерживаться нескольких простых правил:

- следите за качеством топлива и масла;

- не забывайте вовремя менять масло и фильтры;

- начинайте движение только после того, как движок прогреется;

- после прекращения движения нужно дать мотору поработать на холостых, а не сразу его выключать.

И, конечно же, следует регулярно проходить ТО.

Чистка геометрии турбины: тонкости процесса

Чистка геометрии, удаление сажи с лопастей проводится на снятом агрегате. Этот процесс является довольно сложным, требует особых навыков, профессионального подхода, иначе легко нанести системе нежелательные повреждения

При этом важно не только провести качественную очистку, но и устранить первопричину неполадок

Для работы требуются молоток, ключ, жидкие ключи для более легкого разъединения креплений, молоток, отвертка. Необходимость в использовании другого инструмента определяется по ходу ремонта.

Важные шаги:

- Сначала мы снимаем сам турбокомпрессор, для чего необходимо открутить гайки крепления. Чтобы не возникло проблем, предварительно мастер наносит специальные составы.

- Закрыв отверстия масляных каналов, приступаем к откручиванию 6 соединений по кругу. После снятия стопорного кольца легко изъять актуатор.

- Очистив стык картриджа и горячей улитки, переходим к канавке, а затем подаем WD40, и уже через несколько часов можно приступить к дальнейшей работе.

- Используя молоток, мастер потихоньку обстукивает горячую улитку, она отходит. Процесс должен быть постепенным и равномерным, иначе возникнут повреждения.

- Когда система располовинена, можно разбирать горячую улитку, сняв направляющие ролики, связывающие кольцо. Это позволит добраться до геометрии. Шайбы, располагающиеся между геометрией и корпусом, обязательно откладываем.

- Затем мастер начинает удалять загрязнения, отложившийся нагар. Все лопатки обрабатываются отдельно.

- Завершив чистку, специалист собирает систему в обратном порядке. Если во время работы выявлены дефекты, мы их устраняем.

- Последний шаг – проверка работоспособности.

В зависимости от типа неисправности и дефектов, которые были обнаружены, может потребоваться регулировка турбокомпрессора. Необходимость проведения подобной процедуры определяется после тестирования. Здесь мы используем специальный стенд, позволяющий добиться таких нагрузок, как при обычной эксплуатации авто.

Важные моменты регулировки:

- мотор прогревается до 70 градусов;

- далее определяется давление в системе при работе педалью газа;

- изучаются показатели при работе на второй передаче и максимальном ускорении.

Важно! По завершении регулировки турбокомпрессор устанавливается на место. В работе мы используем лучшие расходники, что определяет результат

Пренебрежение такой процедурой может привести к тому, что после ремонта происходит передув, активируется аварийный режим.

Профессиональный подход специалистов в нашем сервисе гарантирует качественный ремонт, быструю чистку геометрии и восстановление первоначальных характеристик транспорта.