Виды насечек на инструментах и что они обозначают

Размер насечек на напильниках взаимосвязан с таким немаловажным параметром, как длина рабочей части. Приборы с крупными зубьями используются в случае необходимости удаления большого слоя металла. После такой обработки поверхность становится грубой, поэтому нуждается в дополнительной обработке перед окрашиванием. Для снятия небольшого количества металла, применяются приборы с мелкой насечкой. После проведения работ напильниками с мелкой насечкой получается более качественная поверхность.

Насечки или лезвия на поверхности металлической части инструмента бывают разных видов. Самая распространенная классификация насечек — по внешнему виду. Они бывают двойными и одинарными.

- Одинарные — отличаются тем, что линии на поверхности металлической заготовки нанесены только в одну сторону. Используются инструменты с одинарной или простой насечкой для работы с мягкими металлами, а также древесиной, пластиком и т.п. Эффективность применения приборов наблюдается при затачивании ножовок по древесине

- Двойные или перекрестные — по названию понятно, что насечки на приборе нанесены в две стороны, тем самым образуя между линиями фигуру в виде ромба. Двойная насечка отличается высокой эффективностью, а также скоростью выполнения работы. Наличие двух насечек способствует не только снятию слоя металла, но еще и перемалывания стружки в металлическую пыль. Приборы с таким рабочим профилем используются для обработки твердых видов металлов — чугун, бронза и сталь

Кроме одинарных и двойных видов насечек на напильниках, встречаются и другие разновидности

Мало кто знает об этом, и для чего они предназначаются, поэтому уделим внимание этому вопросу

- Крестовые — то же самое, что и двойная насечка. Некоторые источники называют ее двойной или перекрестной, а другие используют название «крестовая». Многим известно, что двойная насечка состоит из двух перекрестно расположенных линий, но мало кто знает о том, под каким углом они находятся. Главная насечка наносится под углом 70-80 градусов, а дополнительная имеет угол расположения 55 градусов

- Точечные — отличаются тем, что насечка имеет форму заусениц небольшого размера. Такая форма режущих частей является идеальной при обработке мягких материалов, а точнее древесины, кожи, резины и т.п.

- Фрезерно-дуговые — специальная форма насечки, посредством которой достигается высокая производительность с качественной обработкой материалов. Используются напильники с такой формой режущей части для работы с цветными металлами и древесиной

Кроме разновидностей напильников по форме режущей части, они также классифицируются по такому признаку, как размер насечек или зубьев. Инструменты выпускаются с разными размерами зубьев, но с обязательным соблюдением соответствующих стандартов.

Это интересно! Знаете ли Вы, что из старого и ненужного напильника можно сделать нож. Инструкция по изготовлению ножа из напильника подробно описана в этом материале.

Что использовать в качестве донора?

- Толстое сверло по металлу. Только нужно учесть особенность – легированный металл только на рабочей половинке, хвостовик – обычная «закалка»

- Шатун от поршневой группы двигателя

- Торцевой ключ

- Рессора. Пожалуй, самая популярная заготовка

- Напильник.

Традиционно, холодное оружие (даже если оно – просто колбаску порезать) изготавливают между молотом и наковальней. Для перечисленных заготовок – это обязательное условие, необходимо придать им новую форму. Даже рессору придется отковать, чтобы убрать серповидность. Исключение составляет самодельный нож из напильника.

Может быть, этот материал покажется необычным? По сути это просто качественная сталь. Хорошие экземпляры, это те, что изготовлены 30-50 лет назад. Советская металлургия соблюдала стандарты легирования стали. Если вам удастся отыскать такую заготовку (пусть и покрытую ржавчиной), можете смело браться за работу.

Необходимые инструменты и материалы

Для начинающего мастера, главное, иметь весь инструмент, чтоб в ответственный момент, не отвлекаться на поиски.

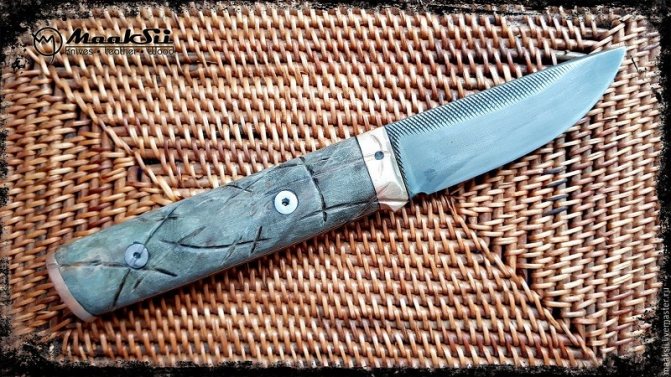

Нож из напильника сделанный своими руками.

Весь набор выглядит таким образом:

- несколько ножовок по металлу с разным зерном;

- горн или муфельная печь;

- напильник для обработки заготовки;

- тески и набор наждачной бумаги;

- материал для изготовления рукояти;

- болгарка или шлифовальный станок;

- большие щипцы для ковки;

- масло машинное и вода в ведре в разных емкостях, понадобится для закалки;

- чистое рабочее место.

И желательно, чтобы было все под рукой, рядом, чтобы не бегать «из угла в угол». Изготовление рукояти, мы будем рассматривать из различных материалов. Про набор инструментов и порядок действий будет написано далее.

Это интересно: Компостная яма своими руками — разновидности и требования

Ножик из напильника плюсы и минусы

Изготовка самодельного ножа может показаться нецелесообразной при различном выборе на рынке. Нож производится для уникальности, изучения процесс производства. В качестве материалов может быть использована бурильная часть сверла, любой другой материал. Для твердого и качественного ножа используют сталь, при содержании которой используется углерод.

Нож из напильника

При изготовлении стоит выделить несколько минусов.

- Трудоемкий процесс изготовления, который требует внимательности, соблюдения технического состояния. Ошибки допускать не рекомендуется, так как заготовка может быть испорчена или недостаточно крепка.

- Из выбранного материала не получится изготовить гибкое изделие. Структура металла такова, что при изгибе он может рассыпаться и повредить другие поверхности или человека.

Плюсами возможно отметить параметры стали, технологию и процесс изготовки.

- Долговечность правильно закаленного материала придаст уверенности при выполнении сложных работ.

- Доступный материал — напильник, который найдется в любом хозяйстве или гараже. Сложный процесс может окупиться по сравнению с затратами на готовое изделие.

- Толщина конструкции – более 6 миллиметров, что не относит его к категории холодного оружия.

Самодельное изделие из напильника сделает уникальными повседневные работы. Изготовление при соблюдении всех инструкций и шагов не столь сложно, а даже интересно. Любителям режущих материалов обязательно стоит изготовить нож самому.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Приветствую любителей помастерить, в этой инструкции мы рассмотрим, как сделать качественный, крепкий, стильный походный нож из напильника. Сталь ножа настолько крепкая, что лезвие без труда режет стеклянную бутылку.

Рукоятка ножа облегченная, благодаря этому таким ножом можно не только резать, но и легко рубить. На клинке автор оставил часть насечки, чтобы ножом можно было что-то подточить или наточить при необходимости. Смотрится он довольно красиво, а делается не сложно, если у вас есть необходимый инструмент. Самое главное при изготовлении ножа из напильника – правильно произвести закалку и отпуск. Если тема вас заинтересовала, рассмотрим более детально, как же делается такой нож!

Материалы и инструменты, которые использовались автором:

Список материалов:

— старый советский напильник (сталь У13А); — латунь для больстера; — латунный или медный стержень для штифта; — два винта для крепления накладок; — эпоксидный клей; — клен или другая древесина для накладок; — силикатный герметик для каминов (чтобы сделать линию хамона); — масло для пропитки дерева.

Материал напильника

На территории РФ напильники по металлу изготавливаются из следующих групп инструментальной стали:

- Нелегированные марки улучшенной стали с долей углерода от 1 до 1,3% (УЮА-У13А).

- Марки стали с содержанием хрома ШХ15 или 13Х.

Подобное производство напильников практикуется и за границей, а высокое содержание углерода (свыше 1%) позволяет добиться высокой твердости насечки.

В разных странах технология изготовления напильников может отличаться в деталях, однако существуют обязательные производственные этапы:

- формообразование;

- формирование образа насечки;

- термообработка.

Термическая обработка очень важна для любого стального инструмента. Необходимо сделать акцент на распределении твердости и мягкости по телу стального бруса. Сверху стальной стержень должен быть максимально твердым и плавно смягчаться в сторону центра. Если поверхность недостаточно твердая, это может привести к быстрому износу зубьев насечки, а недостаточная мягкость в середине тела стального бруса – к разрушению зубьев во время эксплуатации.

У производителей принята условная регламентация твердости поверхностной части напильника по металлу исходя из сферы применения:

- Слесарные: от 64 до 66 HRc.

- Заточные: от 65 до 67 HRc.

- Рашпили: от 53 до 56 HRc.

Но в любом случае проверить качество инструмента, режущего по металлу, можно только в процессе его применения.

Если вы имеете опыт использования различных форм и типов напильников в профессиональной и повседневной деятельности, можете поделиться им, оставив комментарий под этой статьей.

Сборка

Собираются детали будущего ножа из напильника без ковки с помощью заклепок. Специальные заклепки продаются в специализированных магазинах. Они производятся чаще из стали, реже латунными, медными, алюминиевыми. Выглядят заклепки как металлический стержень со шляпкой. Чтобы соединить детали, в них нужно просверлить отверстия, равные по диаметру стержню. Заклепки вставляются в дырочки, шляпка при этом опирается на наковальню, острый конец расплющивается с помощью молотка. Соединение рукоятки заклепками получается прочным, неразъемным. Лучше всего применять вытяжные заклепки, с которыми можно работать без использования молотка. Соорудить элементы крепления можно самостоятельно, используя в качестве исходного материала распорные гильзы, гвозди.

Общие характеристики самодельного ножа

Благодаря высокому содержанию углерода этот материал поддается закалке до 64−66 единиц по Роквеллу. Это обеспечивает ему достаточную твердость. Именно поэтому в домашних условиях делают нож из напильника.

Качественный самодельный нож можно сделать из:

- Толстого сверла по металлу. Следует учитывать, что закаленная часть только рабочая. Хвостовик сырой.

- Поршневой шатун двигателя.

- Торцевого ключа.

- Рессоры.

- Напильника.

При изготовлении финки на профессиональной основе все эти вещи предварительно куются. Особенно удобно ковать напильник, который имеет для этого подходящую форму. В процессе ковки металл приобретает нужные свойства, становится эластичнее.

Толщина напильника имеет такую величину, что требует снятия слоя металла, чтобы правильно сформировать спуск. Во время ковочных работ металл не убирается, он приобретает другую форму. Для того, чтобы выковать заготовку потребуется значительно меньше времени, чем при изготовлении ее на станке.

Ручка на инструмент своими руками

Часто на напильниках из строя входит деревянная рукоятка. Причинами того является воздействие неблагоприятных условий — ультрафиолет и вода. Если после покупки инструмента не покрыть деревянную ручку защитным слоем краски или лака, то прослужит рукоятка не долго. Все зависит от частоты пользования инструментом, а также его хранения.

Если нужно сделать новую рукоятку на напильник, то для этого не понадобится обращаться за помощью к токарю или фрезеровщику. Изготовить ее можно самостоятельно без специального оборудования:

- Взять круглую деревянную заготовку. В качестве заготовки можно использовать держак от садового инвентаря

- Разметить отрезок длины по 10-15 см, что зависит от размера вашей руки. После разметки, необходимо отпилить отрезок

- Приступить к обработке получившейся заготовки. Для чего понадобится наждачная бумага и напильники. Самостоятельно обработать заготовку так, чтобы получилось изделие, схожее с рукояткой

- Сделать это вполне реально, но если есть возможность, то проще и быстрее изготовить ручку на деревообрабатывающем станке

- Изготовить металлическое кольцо, которое выступает в качество ограничителя, препятствующего разрушению деревянной рукоятки при забивании в нее хвостовика напильника. Сделать металлическое кольцо можно из трубки подходящего диаметра

- Перед тем, как продолжить сборку инструмента, полученные заготовки необходимо обработать морилкой, а после этого вскрыть лаком

- Установить кольцо на торцевую часть рукоятки. Чтобы кольцо стало плотно, и в процессе эксплуатации инструмента не соскакивало, необходимо предварительно место соединения обработать клеем (рекомендуется использовать эпоксидный клей)

- Чтобы установить напильник внутрь рукоятки, предварительно следует высверлить отверстие. Длина отверстия должна равняться расстоянию хвостовой части. Диаметр сверла, используемого для сверления отверстия, должен равняться размеру средней части хвостовика. Если взять сверло меньшего диаметра, чем средняя часть, то при забивании хвостовика, деревянная ручка может треснуть

- В полученное отверстие можно установить хвостовик напильника, предварительно заполнив его эпоксидным клеем

- Теперь необходимо при помощи молотка посадить напильник плотно до полного вхождения хвостовика в отверстие. Причем удары молотком нужно наносить не сильно, так как высока вероятность того, что полотно может повредиться

Теперь нужно оставить инструмент на сутки, пока застынет клей. После этого можно приступать к эксплуатации уже исправного полноценного инструмента. Ниже на видео показан детальный процесс, как изготовить деревянную рукоятку на напильник.

Краткая характеристика исходного сырья

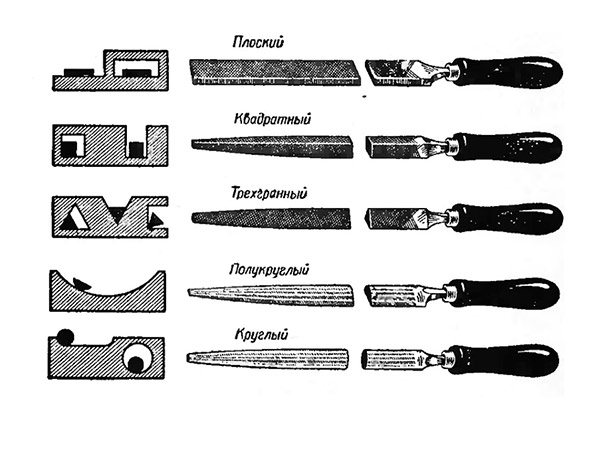

При выборе цели обязательно учитывается и форма напильника. Их выпускают:

- Плоскими, что позволяет обрабатывать поверхность плоских и выпуклых деталей.

- Треугольными – используя подобный инструмент, выполняют заточку или обработку пазов, углублений и нарезание зубьев.

- Ромбовидными чаще всего пользуются инструментальщики. Подобные напильники используют для выборки металла в сложных местах.

- Круглыми умелые мастера обрабатывают отверстия и вогнутые поверхности.

- Надфилями выполняется доводка миниатюрных изделий.

Подбирая заготовку, из которой имеется желание изготовить нож, необходимо обратить внимание на величину зуба. Есть инструмент с крупными зубьями, в них использована углеродистая стать У8 или У9

У напильников с мелкими зубчиками и некрупной насечкой применяют сталь У10 или У11. Здесь цифра обозначает присутствие углерода, выраженное в десятых долях процента. Для подобных материалов после термической обработки характерна высокая твердость, HRC 58…64.

Если имеется инструмент, выпущенный в Китае, то может оказаться применение не углеродистых инструментальных сталей, а подшипниковые стали или легированные марганцем и хромом сложные сплавы. Их отличает среднее значение твердости, HRC 40…55.

Внимание! Могут встречаться напильники, у которых хромирована только наружная поверхность. Она может достигать до HRC 54…58

При выполнении работы нанесенный слой может сточиться, а ниже будет расположен металл, который может относиться к классу конструкционных сталей.

Предназначение и описание инструмента

Основной сферой применения для таких инструментов является обработка металлических и прочих заготовок. Список работ для них включает несколько операций:

-

Очистка различных поверхностей от въевшейся грязи и ржавчины.

- Черновая и финишная полировка.

- Доработка изделия до конечных размеров.

- Шлифование мест ударов, срезов, заусенцев, сварных швов.

- Зачистка окисленных контактов.

- Заточка зубьев пил и ножовок.

Такие работы выполняются при помощи соприкосновения граней приспособления с нанесёнными насечками и поверхности обрабатываемого материала. Увеличивая силу нажатия, число движений и скорость перемещения напильника можно повысить глубину обработки.

Разновидностей таких инструментов много и каждый используется для конкретных нужд. Применение напильника не по назначению ухудшает качество обработки и снижает срок его службы.

О том, какие бывают напильники, знают все. За долгие годы применения внешний вид приспособления и область использования кардинально не изменились. Даже на современных высокотехнологичных предприятиях множество работ по конечной доводке изделий производится напильниками.

По своей сути напильник — это режущий инструмент, который выглядит как стальная заготовка с насечками и насаженной рукояткой или заострённым концом для неё. Она бывает сделана из дерева или пластика и присутствует в составе конструкции в целях обеспечения удобного и безопасного рабочего процесса.

Основная масса таких инструментов имеет прямоугольную, треугольную или округлую форму, но другие виды не исключаются.

Ковка ножа из напильника

Если у вас есть навыки кузнечного дела, и оборудованная кузница – нож из напильника можно сделать на профессиональной основе. Для чего нужна ковка, ведь форма заготовки и так подходящая?

- При ковке металл приобретает новые свойства, становится прочнее и эластичнее, даже после закалки

- Все-таки напильник слишком толстый для клинка, вам придется снимать часть металла во время формирования спусков. При ковке металл остается «в массе», вы просто уменьшаете толщину молотом

- Придав грубую форму изделию, вы потратите меньше времени на финальную обработку.

К тому же, вы полностью уберете насечки. Хотя этот «элемент дизайна» придает оригинальность изделию.

Если у вас нет соответствующего оборудования – можно изготовить нож из напильника без ковки. При этом готовое изделие будет ничуть не хуже. Опять же, при условии качественного «донора».

При таком количестве китайских дешевых инструментов, сложно найти настоящий советский напильник. Дешевые напильники делаются из обычной стали, и сильно закаливаются.

Обратите внимание Проверить качество металла можно, положив напильник на край стола, и ударив по хвостовику молотком. Закаленный кончик сломается, легированный металл просто погнется.

Или поднесите напильник к точильному станку

Длинные снопы искр говорят об обычной стали. Короткий и пушистый сноп – высоколегированная сталь. Однако сделать нож из напильника без термообработки не выйдет. Как минимум, заготовку придется «отпустить» и снова «закалить»

Или поднесите напильник к точильному станку. Длинные снопы искр говорят об обычной стали. Короткий и пушистый сноп – высоколегированная сталь. Однако сделать нож из напильника без термообработки не выйдет. Как минимум, заготовку придется «отпустить» и снова «закалить».

Кстати, качественные напильники, легированные углеродом, тоже проходят процедуру заводского закаливания. Поэтому обточить такого «донора» с помощью традиционного инструмента не удастся. Наждак будет стачиваться одновременно с заготовкой.

Инструментальные стали для изготовления напильников

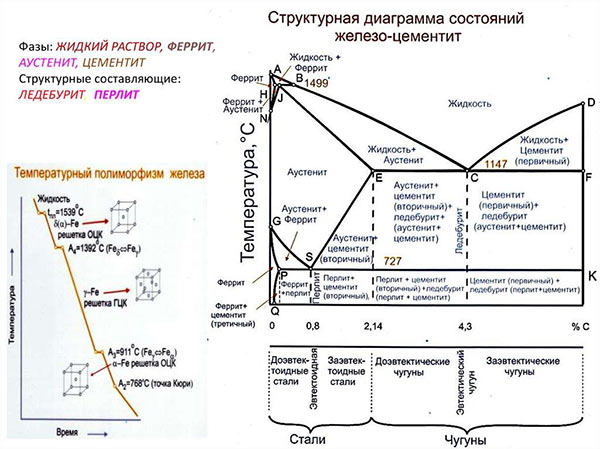

Исследуя свойства стали, заметили, что при определенном содержании углерода появляется возможность с помощью специальной термообработки получать высокую твердость. Низкое содержание углерода не позволяет производить закалку, повышающую прочностные свойства металла.

Только при концентрации 0,8% и выше меняются свойства сплава Fe-FeC₃ (свойства изучаются в специальном курсе технологии металлов, получившем название «Материаловедение»). Отожженная сталь довольно пластична, ее можно обрабатывать на металлорежущих станках. Есть состояние, при котором отмечается высокая пластичность. Его называют аустенитом. Достигается при температуре 727 ⁰С и выше.

Только заэвтектоидные стали могут подвергаться закалке и отпуску. Если нет никаких других добавок, то их принято обозначать в виде У8…У13. Буква «У» характеризует углеродистую сталь, а число – указывает на содержание углерода в сотых долях процента.

Внимание! Чтобы проводить закалку, нужно нагревать стальную деталь до температуры аустенита и выше. Ее легко определить с помощью магнита

При достижении нужного значения при нагревании полностью пропадают магнитные свойства.

Некоторые считают, что достаточно нагреть до соответствующей температуры. При нагревании теплопроводность металла резко снижается. В течение одной минуты детали массой около 1 кг прогреваются на глубину 0,10…0,13 мм.

Важно! Чтобы закалить поверхность на глубину 1,5…2,5 мм потребуется выдержка при нужной температуре не менее 15…20 минут. Менее глубокая закалка может сопровождаться тем, что измерительный конус на приборе Роквелла провалится сквозь тонкий слой закаленного металла

Результат окажется неутешительным.

Закалку выполняют в воде, на воздухе и в минеральном масле. Высокая скорость охлаждения способствует более глубокому закаливанию металла. При изготовлении режущих инструментов выполняют закалку в масле. Охлаждение стали происходит со скоростью 400…450 ⁰/сек.

После закалки детали приобретают определенную хрупкость. Поэтому для снятия внутренних напряжений выполняют низкий отпуск. Он происходит при температуре 180…250 ⁰С. Деталь помещают в муфельные печи, разогретые до заданной температуры. Выдерживают в них не менее 30…40 минут. Потом дают возможность медленно остыть.

На практике термообработка металла напильника происходит в следующей последовательности:

- Заготовка нагревается до температуры 900…920 ⁰С (более высокое значение объясняется тем, что требуется меньше времени на внутренний прогрев металла).

- Выдерживается в нагретом состоянии в течение 15…20 минут.

- Закаливается в минеральном масле (допускается использовать отработку из двигателей внутреннего сгорания).

- Выполняется проверка твердости, при правильном нагревании и охлаждении получают тростит закалки (HRC 54…58).

- Заготовка помещается в муфельную печь с температурой 200…210 ⁰С.

- Выдерживается 30…40 минут и вынимается наружу.

- Остывает на воздухе (температура 18…22 ⁰С) самостоятельно.

- Проверяется твердость, у тростита отпуска (состояние закаленного и отпущенного металла) твердость увеличивается на 2…4 единицы.

Чтобы повысить прочность и твердость сталей при их варке добавляют легирующие элементы. Они позволяют улучшить эксплуатационные характеристики и получить металл заданными свойствами.

Крепкий походный нож из советского напильника

Приветствую любителей помастерить, в этой инструкции мы рассмотрим, как сделать качественный, крепкий, стильный походный нож из напильника. Сталь ножа настолько крепкая, что лезвие без труда режет стеклянную бутылку.

Рукоятка ножа облегченная, благодаря этому таким ножом можно не только резать, но и легко рубить. На клинке автор оставил часть насечки, чтобы ножом можно было что-то подточить или наточить при необходимости. Смотрится он довольно красиво, а делается не сложно, если у вас есть необходимый инструмент. Самое главное при изготовлении ножа из напильника – правильно произвести закалку и отпуск. Если тема вас заинтересовала, рассмотрим более детально, как же делается такой нож!

Материалы и инструменты, которые использовались автором:

Список материалов:

— старый советский напильник (сталь У13А); — латунь для больстера; — латунный или медный стержень для штифта; — два винта для крепления накладок; — эпоксидный клей; — клен или другая древесина для накладок; — силикатный герметик для каминов (чтобы сделать линию хамона); — масло для пропитки дерева.

Список инструментов:

— болгарка (отрезные и лепестковые насадки); — тиски; — муфельная печь для закалки; — духовка для отпуска металла; — масло для закалки; — сверлильный станок; — бормашина; — зажимы; — ленточная шлифовальная машина; — кислота для травления (по желанию).

Процесс изготовления ножа:

Шаг первый. Подготовка напильника

Процесс изготовления ножа начинается с подготовки напильника. Советский напильник изготовлен из углеродистой стали и закален, вручную обработать его невозможно вообще, а шлифовальные машины справляются с такой задачей с трудом. Чтобы решить эту проблему, металл нужно отпустить, он станет мягким и пластичным. Разогреваем напильник до красного свечения и даем плавно остыть на воздухе. После этого напильник можно обрабатывать.

Шаг пятый. Термообработка

Далее клинок нужно закалить, в итоге мы вернем металлу примерно те свойства, которые изначально имел напильник. Чтобы клинок красиво смотрелся, автор решил сделать на нем линию хамона. Для этого наносим на клинок силикатный герметик и отправляем клинок в печь. Когда металл будет остывать, он будет остывать с разной скоростью под герметиком и без, в итоге и получится нужный рисунок. Закалку производим в муфельной печи, температура должна быть в районе 780°C. При такой температуре клинок нужно выдержать минут 10, чтобы металл прогрелся равномерно.

Ну а далее извлекаем клинок и охлаждаем в масле. Автор проводит лезвием клинка по маслу, чтобы сначала хорошо закалилось лезвие, а потом погружает в масло и весь клинок, чтобы остывал.

Шаг седьмой. Сборка ножа

Нож можно собирать, устанавливаем больстер на эпоксидный клей и забиваем штифт. Подготавливаем и устанавливаем накладки, автор их устанавливает на эпоксидный клей, а вместо штифтов используются интересные винтики. Между накладками и клинком устанавливаются пластины из латуни. Чтобы клей хорошо пристал к поверхностям, делаем на них насечки при помощи болгарки.

Зажимаем ручку струбцинами и даем клею высохнуть, ну а далее шлифуем ручку до желаемой формы. В итоге останется установить тыльник, чтобы он хорошо приклеился, сверлим в нем и в ручке отверстия, ну а далее все собираем на эпоксидном клею. При желании тыльник крепим дополнительно на внутренние штифты. Для защиты ручки от влаги пропитываем ее маслом.

Получайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Рабочий процесс

Берем проблемный напильник, хорошенько промываем и прополаскиваем его полотно в проточной воде в использованием моющего средства и зубной щетки. Когда это будет сделано, откладываем инструмент ненадолго в сторону, а сами начинаем готовить средство для очистки. Для его создания понадобится две полные чайные ложки лимонной кислоты и стакан горячей воды (она сделает кислотный раствор немного агрессивнее). Смешиваем воду и порошок, после чего основательно взбалтываем. Кладем проблемный напильник в заготовленную емкость, после чего выливаем туда приготовленный раствор. Если спустя несколько секунд с поверхности ржавого напильника стали подниматься пузырьки, значит, все было сделано правильно. Емкость с напильниками и раствором оставляем стоять на 12-14 часов.Химическая реакция растворит за это время оксидный слой, а также начнет снимать тонкий слой металла с насечек напильника. Последнее, сделает грани инструмента острее. Когда установленный срок выйдет, напильник следует извлечь из лимонного раствора и основательно промыть под проточной водой. Для 100-процентной нейтрализации кислотного раствора рекомендуется использовать раствор питьевой соды. Вот, собственно, и все.В продолжение темы расскажем , когда сломался саморез.

Краткая характеристика исходного сырья

При выборе цели обязательно учитывается и форма напильника. Их выпускают:

- Плоскими, что позволяет обрабатывать поверхность плоских и выпуклых деталей.

- Треугольными – используя подобный инструмент, выполняют заточку или обработку пазов, углублений и нарезание зубьев.

- Ромбовидными чаще всего пользуются инструментальщики. Подобные напильники используют для выборки металла в сложных местах.

- Круглыми умелые мастера обрабатывают отверстия и вогнутые поверхности.

- Надфилями выполняется доводка миниатюрных изделий.

Подбирая заготовку, из которой имеется желание изготовить нож, необходимо обратить внимание на величину зуба. Есть инструмент с крупными зубьями, в них использована углеродистая стать У8 или У9

У напильников с мелкими зубчиками и некрупной насечкой применяют сталь У10 или У11. Здесь цифра обозначает присутствие углерода, выраженное в десятых долях процента. Для подобных материалов после термической обработки характерна высокая твердость, HRC 58…64.

Если имеется инструмент, выпущенный в Китае, то может оказаться применение не углеродистых инструментальных сталей, а подшипниковые стали или легированные марганцем и хромом сложные сплавы. Их отличает среднее значение твердости, HRC 40…55.

Внимание! Могут встречаться напильники, у которых хромирована только наружная поверхность. Она может достигать до HRC 54…58

При выполнении работы нанесенный слой может сточиться, а ниже будет расположен металл, который может относиться к классу конструкционных сталей.

Марка стали напильника по металлу

Материалом изготовления напильника может быть нелегированная сталь марки У10А — У13А, а также легированная сталь марки 13X и ШХ15.

При выборе данного инструмента часто может возникать вопрос — как выбрать лучший набор напильников по металлу, который соответствовал бы всем требованиям. В этой статье мы разберемся в этом вопросе.

По какому принципу нужно выбирать напильники

Помимо рукоятки, каждый напильник имеет специальную форму сечения

Когда стоит вопрос — какой напильник выбрать, необходимо обратить внимание и на этот нюанс

По формам сечения различают прямоугольные, треугольные, круглые или другие формы сечения напильников. Каждая форма используется для реализации определенных строительных задач.

Напильник также имеет специальные насечки на своей поверхности, которые формируют его зубья. Выбор инструмента зависит от материалов, которые необходимо обрабатывать. Отдельно стоит рассмотреть вопрос — как выбрать напильник по металлу, по дереву, по пластику. Всё упирается в типе насечек на поверхности.

Насечки напильника разделяют на одинарные и двойные (их еще называют перекрестными).

Одинарная насечка. Данный вид напильников чаще всего используют для процесса очищения изделий из легких металлов, деревянных изделий и пластмассы.

Двойная насечка. Такие напильники помогают выполнять строительные работы быстрее и эффективнее, в короткий промежуток времени.

Точечная насечка (рашпили). Напильники применяются в процессе очистки легких металлов, также их используют для обработки древесины, резиновых и кожаных изделий.

Перекрёстная насечка. Напильники помогают обработать изделия из чугуна, стали.

Дуговая насечка. Такие напильники прекрасно справляются с мягкими металлами, их часто используют для того, чтобы качественно обработать поверхность.