Дровоколы простой конструкции

Многим домовладельца посоветую изготавливать простой ручной дровокол механического типа. Он обязательно пригодится дачникам. С его помощью можно быстро наколоть дрова для бани. Кроме того, он позволяет заготовить поленья даже на всю зиму, но для этого потребуется несколько дней.

Устройство для ручной колки дров

Устройство для ручной колки дров

Мне понравился вариант со встроенной пружиной. Он позволяет существенно экономить физическую силу. Ведь во время колки дров не нужно будет выполнять широкие замахи. Для осуществления операции достаточного приложить небольшое усилие, чтобы острый клин углубился в чурку. Еще я отметил, что эта разновидность приспособления отличается высокой степенью безопасности.

Чаще своими руками изготавливают два варианта. Каждый из них отличается простой конструкцией.

Простейший дровокол

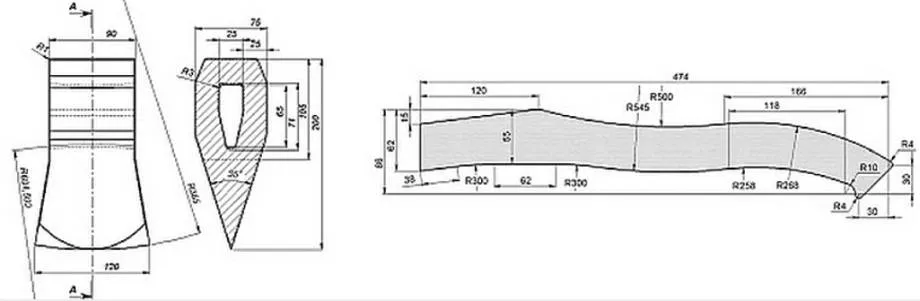

Энергонезависимое самое простое приспособление представляет собой обычный колун. При его изготовлении нужно соблюдать размеры, которые уже проверены домашними мастерами. Этот дровокол своими руками, чертежи для которого я нашел в интернете, можно сделать за один день. Он очень сильно похож на обычный топор, но отличается от него большим весом. Чтобы им колоть дрова, человеку потребуется прилагать много физической силы, так как это полностью ручной инструмент.

Вот сам чертеж:

Чертеж полностью ручного колуна

Чертеж полностью ручного колуна

На заметку!

Если постоянно использовать колун, тогда 100% появится сноровка при работе с ним. Поэтому человек сможет безопасно заготавливать дрова в нужном количестве.

Чтобы легче работать с таким инструментом, для него делают изогнутую рукоятку. Такая ее форма существенно облегчает процесс. Поэтому становится возможным раскалывать сложную древесину, в которой имеется большое количество сучков.

Колун со встроенной пружиной

Данный вариант представляет собой механическое устройство, которое работает благодаря человеческой физической силе и гравитации. Я выполнил сборку мобильной конструкции, но ее еще можно сделать в полностью стационарном исполнении. Мой же вариант позволяет перемещать устройство во всей территории участка и убирать его в хозблок на хранение.

Вариант конструкции колуна со встроенной пружиной

Вариант конструкции колуна со встроенной пружиной

Если домовладелец хочет, тогда он может при сборке станка изменить конструкцию основания в виде станины. Другими словами, сделать ее именно под себя. Основание может быть выполнено, например, в виде крестовины или прямоугольника. Я же выбрал вариант, у которого основа напоминает полозья. При этом они разведены в разные стороны.

Как применять ТРИЗ

Сформулируйте изобретательскую задачу.

Определите, к какому виду противоречий она относится.

Сформулируйте идеальный конечный результат.

Определите, какие ресурсы, которыми вы обладаете, могут быть использованы для её решения.

Примените один из приёмов решений одним из методов решения.

Проанализируйте результат.

Таким образом, ТРИЗ — это поиск решения нестандартных проблем в известном поле знаний. Несмотря на множество терминов, как можно увидеть из описания приёмов и методов, ТРИЗ — это то, что мы ежедневно применяем в своей жизни, но просто не называем этой аббревиатурой.

Конструирование бака и фильтра

Бак для пресса легко изготовить из старой нержавеющей кастрюли большого размера. У вас есть следующие варианты:

- Срезать ее днище. Кольцо установить на поддоне. У последней детали должны быть бортики высокой 5-10 см и трубка-отводка для стока выдавленной прессом жидкости.

- Оставить кастрюлю как есть, но приварить внизу ту же трубку.

- Классика самодельного пресса для винограда — фильтр из дубовой доски или реек. Сложите деревянный материал в форме бочки или корзины. Просверлите на краях отверстия и с помощью нержавеющей проволоки или лески соедините между собой. Зазор между рейками не должен превышать 2-3 мм.

Но можно пойти более простым путем:

- Найдите бак из нержавейки от стиральной машинки советского образца. Срежьте дно и бортик-обод.

- Разрежьте кольцо по месту заводской спайки.

- По периметру насверлите отверстия, через которые будет сочиться жидкость. Их должно быть достаточно. Размер — 2-3 мм.

- Неровности с обратной стороны срежьте болгаркой и сгладьте шлифовальным кругом.

- Подложите круглый предмет для формирования правильной формы и соедините бак сваркой.

Настольный щепокол

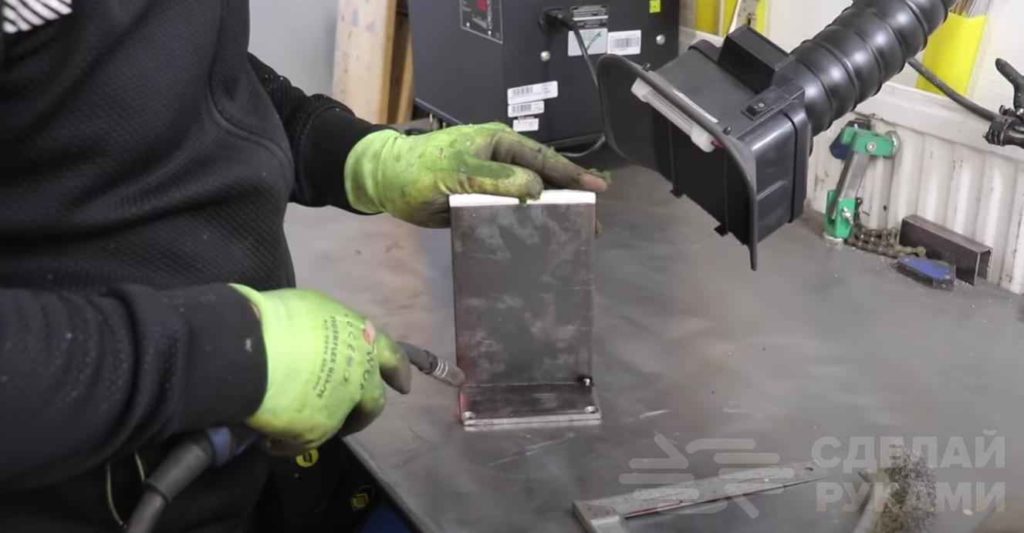

Первым делом необходимо изготовить основание. Отрезаем квадратную пластину металла, и сверлим в ней крепежные отверстия.

Далее приступаем к изготовлению стойки, верхняя часть которой будет иметь режущую кромку.

Отрезаем из толстого металла заготовку требуемого размера, и затачиваем ее верхнюю часть.

После этого надо будет приварить стойку к основанию щепокола, выставив ее под прямым углом — очень удобно использовать для этого магнитные уголки.

По бокам стойки привариваем две металлических пластины. Затем зачищаем самоделку болгаркой и красим.

Для крепления к столу автор использует саморезы. Но лучше рассверлить отверстия побольше, и закрепить основание щепокола на болты.

Подробно о том, как сделать настольный щепокол своими руками, можно посмотреть на видео ниже.

NEW GENIUS INVENTIONS

NEW GENIUS INVENTIONS

На основе металла

Профтруба 40х40х2,5 с заваренными концами, брошенная прямо на землю в Подмосковье, ржавеет снизу насквозь более чем через 15 лет. И после этого оставшийся короб может держать скамейку не меньше. О прочности говорить не приходится: даже голливудские супергерои сталь рукой не рубят. Правда, в СССР когда-то сварганили довольно глупую киношку, в которой покойный Лев Дуров протыкал пальцем металлический бачок. Жестяной, для питьевой воды.

Итак, с прочностью и долговечностью скамей из металла все ОК. Садовые скамейки из профильной трубы могут быть и вполне приглядны, см. рис

Но обратите внимание: приятный внешний вид достигается применением гнутых по радиусу деталей. Чтобы добиться того же эстетического эффекта с прямыми трубами, понадобится как минимум вдвое больше работы и материала, как справа внизу на рис. Садовые скамейки из профильной трубы

Садовые скамейки из профильной трубы

Чтобы плавно изогнуть заготовки, нужен достаточно дорогой и сложный трубогиб для профильных труб. Альтернативный вариант – горячее гнутьё трубы, набитой песком. Но, во-первых, для него при теперешних ценах нужна кузня с горном: чтобы с помощью пропановой горелки согнуть боковины лавки в обучах, слева внизу на рис., нужно почти полностью сжечь 20-л баллон газа. Во-вторых, горячее гнутьё – дело тонкое. Если получится испортить не более 3-х заготовок, прежде чем деталь выйдет без складок и с концами в одной плоскости, вы прирожденный кузнец.

Следующее обстоятельство – прочность скамьи из металлопрофиля существенно избыточна. Поэтому, если вы будете делать такую, главное – собственный вкус и выдумка. А мы даем пару чертежей скамеек из профтрубы 40х40х2,5 сугубо утилитарного назначения. Слева на рис. – большая хозяйственная, а справа – лавка Скотта. Зачем она и что с ней делать, хорошо известно любителям бодибилдинга и фитнесса.

Чертежи скамеек из профильной трубы

Только ли труба?

Профтрубы тянут из обычной конструкционной стали, и нигде никем никак не сказано, что на скамейку не сгодится любой другой металл. На такие случаи на рис. несколько примеров скамей из металла. Поз. 1 – лавка для мест уединенных и мало посещаемых. Воровать ее нет смысла: «навар» мизерный сравнительно с возней по грабежу и разборке, а вторичное дерево пока нигде не принимают. Материал – стальная полоса 4-6 мм толщиной. Буйного веселья ножки из нее не выдержат, поэтому лавка эта преимущественно для кладбища.

Чертежи лавок и скамейки из металла

Поз. 2 – лавка/лежак-плетенка для солнечных и воздушных ванн. Нигде не давит, тело дышит со всех сторон. Основа из старой советской раскладушки, поэтому переставит ее куда удобнее и ребенок. Несущий каркас вместо дорогого теперь алюминия можно собрать из пропиленовых водопроводных труб.

Полноценная функционально и эстетически садовая скамья на поз. 3 собрана на основе изношенных деталей сельхозтехники и автотранспорта. Последнее, впрочем, не обязательно: вместо листов рессор пойдет та же стальная полоса или уголок.

О скамьях-трансформерах

Дачная скамья-трансформер

Трансформируемая мебель экономит много полезной площади. В городской квартире это ее достоинство бывает определяющим. К сожалению, оно единственное: трансформируемая мебель сложнее, дороже, служит меньше равной ей по функционалу обычной и требует дополнительных операций пользователя при переводе в иной вариант использования.

В сад/на дачу «трансмебель» пришла, вероятно, только под влиянием моды. Садовая скамейка-трансформер чаще всего или спаренная скамья, или лежак, раскладываемые с столик с лавочками, см. рис. Однако нежиться на солнышке приятнее все-таки на чем-то мягком, вроде описанной выше плетенки. А если трансформер – двойная скамья, то ведь садовая, не парковая. Между родственниками, друзьями и знакомыми сидеть спиной друг к другу не принято.

Есть еще одно обстоятельство: на улице пыли и климатических воздействий многократно больше, чем дома. поэтому, если, скажем, квартирный стол-трансформер при аккуратном пользовании прослужит лет 7-10, то садовый от силы 3-5, тем более с деревянными шарнирами.

В общем, трансформируемая садовая мебель дело на любителя. Хотите поупражняться в механике с кинематикой – воля ваша. А реально проще и больше толку будет продумать планировку участка так, чтобы там поместилось все необходимое по отдельности.

Оригинальные работы из шишек и желудей

Безусловно лесной материал или бросовой всегда пользуется большим спросом. Особенно в осенний промежуток времени. Потому что дары природы можно встретить на дорожках и в парке, лесу. Если у вас есть желание создать что-нибудь гениальное из обычных шишек, то вот вам задумка, дерзайте.

Налейте в чашечку акриловой краски и обмакните каждую заготовку. После высушите ее, положите на любой поднос, застеленный клеенкой.

Затем из прочного картона, можно даже использовать коробку, вырежьте кольцо и украсьте его шишечками, приклеиваются они с помощью клеевого пистолета. Только будьте аккуратны, не обожгитесь.

Старайтесь шишки приклеить плотно друг к другу, чтобы не было большого пространства между ними.

Вот вам и венок, симпатично? Мне очень понравился. Кстати, использовать можно и как новогоднюю поделку.

Можно еще и букет сделать из них, кто бы мог подумать, но это так прекрасно смотрится, к тому же если и ваза будет сотворена вашими руками.

Хочу еще показать один видеосюжет. В нем вы увидите кучу новинок этого года. Приятного просмотра.

Что касается желудей, из них тоже есть варианты творений. Обычно изготавливают человечков или зверушек, но также и столовые приборы и чашки. Используются еще плюс ко всему спички или веточки.

Ну, а если хотите отличиться, то сделайте оригинальную вещь, это брошку. Удачи.

Киноаппарат

В 1893 году, работая вместе с физиком Любимовым, Иосиф Андреевич Тимченко создает так называемую «улитку» — особый механизм, с помощью которого в стробоскопе удавалось прерывисто менять очередность кадров. Данный механизм позже лег в основу кинетоскопа, который Тимченко разрабатывает совместно с инженером Фрейденбергом. Демонстрация кинетоскопа состоялась в следующем году на съезде русских врачей и естествоиспытателей. Были показаны две ленты: «Копьеметатель» и «Скачущий всадник», которые были сняты на Одесском ипподроме. Этому событию даже есть документальные подтверждения. Так, в протоколе заседания секции значится: «Представители собрания с интересом ознакомились с изобретением господина Тимченко. И, в соответствии с предложениями двух профессоров, решили выразить благодарность господину Тимченко».

Выкорчевыватель саженцев и сорняков из угольника для самодельщиков

Добрый день! Мое длительное отсутствие на канале не прошло даром, за это время я успел сделать много домашних дел. Ну и конечно, запасся кучей самоделок, которые буду показывать вам, мои дорогие подписчики и гости! Все сразу выставлять нету смысла, потому что на это тоже уходит много времени, но по возможности постараюсь выкладывать хотя бы одну в день. Я то не только сижу за компьютером, мастерскую свою я покинуть никак не могу. Возня в огороде еще одно мое увлечение, летом много времени проводил там. Уход за растениями, прополка хоть и приятное занятие, однако, сил требует тоже не мало. А как хотелось бы многое облегчить. Одного хотения мало, поэтому надо делать самому полезности, которые облегчат работу и сделают удовольствием, а не каторгу с батраком.

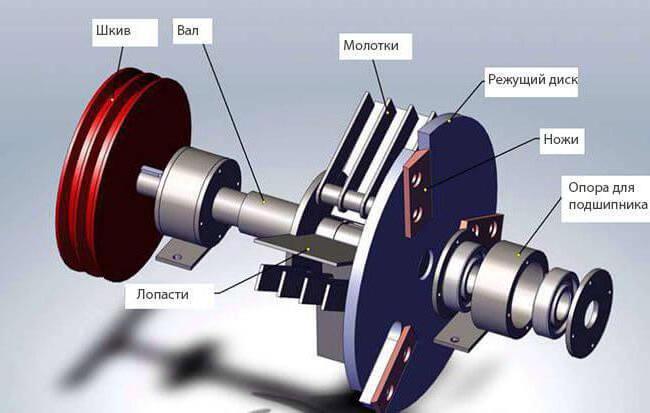

Устройство станка

Щепорез, чертежи которого можно посмотреть на картинках к данной статье, состоит из следующих основных компонентов:

- Корпус машины.

- Защитный кожух, который защищает движущиеся части устройства. Может быть откидным или съемным.

Двигатель. Он может быть электрическим или внутреннего сгорания.

Вал, который соединяется с двигателем.

Внешний шкив, который соединяет между собой вал и двигатель.

Молотки плоской формы, когда находятся в свободном вращении.

Отбойники, которые разделяют молотки на отдельные части (сектора).

Диск, на котором закреплены ножи.

Сито. Размер ячейки в нем составляет 15-20 мм. В нем собираются продукты рубки.

Входной патрон, в который непосредственно подаются древесные отходы.

Требования для создания скамейки

Для того, чтобы сделать правильную, прочную, долговечную скамейку, необходимо учитывать следующие особенности данной работы и следовать определенным принципам:

- каждая скамейка должна обладать комфортом, удобством;

- ее конструкция должна быть настолько продуманной и логичной, чтоб не задействовать для работы излишних материалов и инструментов;

- размеры скамейки должны полностью удовлетворять отдыхающих на ней;

- для создания скамьи необходимо использовать доступные для работы материалы, которые можно легко найти и привезти;

- выбранный материал для новой скамейки должен быть качественным, влагостойким, обладать высокой защитой от перепадов температуры;

- перед тем, как делать скамью, стоит для начала подробно ознакомиться с полезной для этого информацией, при необходимости – изучить подробные чертежи скамейки.

Процесс изготовления

Часто хороший винтовой пресс дома заменяют на какие-либо кухонные комбайны или электронные соковыжималки.

Однако, чтобы получить, используя их, нормальный сок из винограда, необходимо покупать очень дорогие модели. Главная проблема современных электронных устройств в том, что они после обработки фруктов или ягод дают сок, в котором много осадка.

Конечно, можно приобрести уже готовый винтовой агрегат, сделанный на заводе, который будет отлично работать долгие годы. Но тратить столько денег на то, что легко можно сделать самостоятельно, не целесообразно. Поэтому, используя чертежи, фото, а также различные видео-инструкции в интернете можно без проблем изготовить самодельный пресс.

Зачастую для его сборки достаточно даже подручных материалов:

- Сначала нужно подготовить подходящую по размерам, а также объему емкость, куда в дальнейшем будут загружаться ягоды. Для этого можно использовать барабан от стиральной машины. В нем будет необходимо сделать отверстия в шахматном порядке.

- После этого нужно найти емкость, немного большего размера, чем прошлая. Она не должна иметь дна и в ней нужно проделать внизу отверстия.

- Теперь нужно вставить первую (меньшую) емкость во вторую (большую), после чего установить деревянный брусок средних размеров, чтобы сделать между ними зазор.

- Далее нужно найти или сделать раму П-образной формы. При этом на перекладину рамы необходимо установить саму рабочую часть. В этом качестве может выступать блин из нержавейки. Его фиксируют дополнительным рычагом, за счет просверливания отверстия в раме.

- Следующим этапом является помещение этих емкостей в специальный большой таз, который сделан из пищевых полимеров. Уже в нем нужно сделать отверстие, к которому подключают шланг. Именно через него будет уходить в дальнейшем виноградный сок.

- Сам П-образный турник нужно забетонировать в землю. Он будет являться основой для главного механизма. На него будет монтироваться вся конструкция.

- Второй конец шланга, идущего из таза, необходимо поместить в ту емкость, куда должен стекать сок.

Работать такое устройство будет следующим образом:

- В барабан сначала загружается виноград, после чего накрывается щитом из дерева (это также может быть вариант из нержавейки). На него опускается чугунный блин, который контролируется нажатием на рычаг, получаются своеобразные тиски.

- Начинается выделяться сок за счет прессования винограда, и через шланг он будет вытекать в емкость.

- Осуществлять пресс мезги стоит не более чем три раза.

Можно из сока сделать самогон с добавлением меда. Такой напиток называется медовухой. Как сделать пресс для винограда своими руками, смотрите инструкцию в следующем видео:

Как сделать щепорез

Когда все детали по отдельности подготовлены, можно приступать к сборке всей машины. Делают это в следующей последовательности:

Собираются элементы рубильного блока. На вал одеваются подшипники, маховик (диск с ножами), молотки.

Далее проверяется рама на наличие всех необходимых отверстий: для вала, выгрузки щепы, приемного бункера, для болтов.

К раме приваривается воронка для приемного бункера. Делается это под углом.

Следующий этап подразумевает подготовку привода. На раме монтируется мотор, шкивы, одеваются ремни.

К раме монтируется рубильный блок в сборе.

Последним этапом на рубильный блок одевается защитный кожух для обеспечения безопасности.

После полной сборки щепореза производится его пробный запуск. Делается он вхолостую. Первое время после начала работы (примерно 5-7 дней) щепорез рекомендуется эксплуатировать в щадящем режиме, не перегревая его. За это время все детали «притрутся» друг к другу. Благодаря этому снизится риск их «заклинивания». Уже через несколько дней работы самодельная машина готова к частому использованию при обычных условиях.

Изготовление поддонов для сушки

Внутри шкафчика на направляющие укладываются самодельные сеточки.

Они также собираются из древесных планок, соединенных строительными уголками.

Только не склеивайте при этом деревяшки!

При нагреве клей будет выделять токсичные пары. Поэтому только уголки или степлер.

Сетку на которой и будут размещаться продукты, лучше выбирать металлическую из пищевой нержавейки. Она не будет при нагреве выделять никакой химии.

Пчеловоды через такую мед фильтруют. Проблема только ее найти.

Многие советуют не заморачиваться и брать армирующую, та что идет под штукатурку. В ней якобы содержится только стекловолокно и ничего более.

Однако не забывайте, что там имеется и связующий элемент – эпоксидный компаунд. Также не рекомендуется использовать противомоскитную сетку.

В ее состав входит пластик и ядовитая краска. С такими поддонами, всего через несколько лет обильного поглощения “полезных”сухофруктов, вас обязательно будет ждать онкология.

Сетку пристреливаете на планку степлером по всему периметру.

Такие поддоны изготавливаются буквально за несколько часов. Для вышеприведенных размеров шкафчика, оптимальное количество сеток внутри – 4шт.

Это необходимо для того, чтобы теплый воздух мог свободно циркулировать как с задней, так и с передней стороны.

Сами поддоны лучше размещать таким образом, дабы первый располагался вплотную к дверце, а второй к задней стенке и т.д.

Теплый поток при такой шахматной раскладке будет последовательно обдувать ярус за ярусом.

Поддон задвигается или кладется на направляющие планки. Они делаются либо деревянными, либо из алюминия.

Алюминий в этом случае быстрее отдает тепло после нагрева. Однако всегда остается открытым вопрос его экологичности и токсичности. Дерево все же безопаснее.

Как и для чего выполняется нарезка

В основном сено и солома нарезается с целью превращения сырья в мульчу, а также для ускоренного перегнивания.

Также без измельчителя (шредера) не обойтись в таких ситуациях:

- удобрение насаждений в огороде;

- создание субстрата, применяемого при выращивании овощей;

- изготовление перегноя высокого качества;

- производство топливных элементов;

- подготовка субстрата, который используется для выращивания грибов;

- изготовление прикорма для домашнего скота и птицы.

При этом существуют разные способы нарезки. И для каждого из них используется соответствующий вид инструментов.

Потому нарезку можно выполнять с помощью:

- ножниц;

- ножей;

- дробилок;

- измельчителей.

Ножи и ножницы обычно применяются в тех случаях, когда солома нарезается на отрезки определённой длины. При этом объёмы обрабатываемого сырья небольшие.

Если требуется измельчить не менее 10 килограммов сырья, тогда лучше задействовать механизированные инструменты, принцип работы которых основан на роторном измельчителе.

Также шредеры для сены и соломы можно разделить на:

- ручные;

- электрические;

- работающие от ВОМ;

- функционирующие от двигателя.

В случае с ВОМ речь идёт о вале отбора мощности.

Ручные инструменты конструктивно самые простые, а также наиболее дешёвые. Но производительность у них низкая, поэтому используются не так часто. Найти в продаже заводские ручные измельчители практически невозможно. Их давно сняли с производства.

Электрические наиболее востребованные. У них небольшая цена, но при этом хорошие показатели производительности. Минус только в том, что такие агрегаты зависят от наличия источника электроэнергии. Всё равно могут применяться в полевых условиях. Для этого потребуется дополнительно установить рядом генератор.

Работающие от ВОМ машины выступают как навесное оборудование комбайнов или другой сельскохозяйственной техники. Плюс в том, что здесь нет зависимости от электрической сети или собственного двигателя. Вращение и работа создаётся за счёт функционирования спецтехники. При этом цена навесных измельчителей небольшая, а производительность высокая.

Дробилки, оснащённые собственным двигателем, менее мобильные в сравнении с навесными аналогами. Их можно перевозить в прицепе или в кузове пикапа, грузовой машины.

Способы изготовления

Вне зависимости от способа изготовления щепы, предварительно древесину необходимо очистить от коры, ведь кора дает мало дыма, зато легко разгорается, увеличивая температуру. Кроме того, кора содержит много древесного сока, который даже после потери влаги никуда не делся, превратившись в сухую смесь различных веществ.

Также нужно внимательно осмотреть очищенную древесину в поисках гнили и других болезней, ведь они меняют температуру и запах дыма.

Рубка в измельчителях

Существуют многочисленные модели измельчителей, которые перерабатывая древесину, производят щепу различного размера. Более подробную информацию об устройствах этого типа вы найдете в статье Оборудование для переработки древесины.

Благодаря тому, что размер и форма щепы никак не влияют на результат копчения, получать топливо для копчения можно с помощью устройства любого типа. Поэтому подойдет любой измельчитель, в том числе самодельный, более подробную информацию о котором вы найдете в статье Щепорез своими руками.

При работе с измельчителями необходимо соблюдать технику безопасности, которая изложена в инструкции к аппаратам.

Нарезка и колка

Если для изготовления щепы доступны только толстые ветки и стволы, то их сначала нарезают на пласты толщиной 2–5 см, затем колют на щепу нужного размера.

Для нарезки используют ручную или бензиновую пилу. Иногда этот же метод применяют и для веток средней толщины, в этом случае их режут с помощью циркулярной пилы или электролобзика.

При работе с циркулярной пилой ветку или ветки укладывают на стол (верстак) и сильно прижимают, затем нарезают на кусочки нужной длины. Если же циркулярная пила изготовлена в виде станка, то ее включают и ветки подводят сбоку, нарезая на необходимый размер.

При работе с циркулярной пилой необходимоиспользовать защитные очки и наушники, а также соблюдать минимальное расстояние в 20 см между пальцами и пильным диском. Обрезки по форме похожи на бочонки или толстые пятаки, поэтому их колют сначала пополам, затем каждую половину разделяют на нужное количество кусков.

Желательно колоть вдоль волокон, так древесина легче расщепляется, однако можно колоть параллельно первой линии, по которой бочонок разделили надвое.

Такой подход позволит сделать аккуратную щепу примерно одинакового размера. Однако кроме эстетичного внешнего вида у такого топлива нет никаких преимуществ.

Рубка топором

Если измельчитель или другое оборудование недоступно, а также когда приходится делать щепу из тонких веток, диаметр которых составляет 1–2 см, можно использовать топор.

Для приготовления топлива этим способом потребуются толстый чурбак (колода) и острый топор. Тупой топор будет не рубить, а мять древесину, из-за чего нормальной щепы не получится.

Проще всего рубить, повернув топор относительно ветки на 10–15 градусов. Результатом такой рубки станут овальные щепки различной толщины.

Также можно ставить топор под углом 90 градусов, но наклонив вбок как минимум на 30 градусов. Такая рубка подходит, если нужно получить щепу толщиной 1–2 см.

Чтобы порубить ветки толщиной 2,5–5 см, топор также располагают перпендикулярно и бьют под углом 30–45 градусов. При такой толщине ветку не всегда удается перерубить с первого или второго удара, поэтому необходимо запастись терпением.

В зависимости от расстояния между участками, на которые приходится удар, меняется и размер полученной древесины, которая отличается хрупкостью и легко ломается на несколько мелких фрагментов.

Эти обломки после сушки и станут одним из лучших видов топлива для копчения любых продуктов.

Если же толщина ветки превышает 5 см, то ее ставят на колоду вертикально бьют топором под углом 10–20 градусов.

Когда топор углубится на 5–10 мм, им выламывают куски древесины, которые легко разделяются вдоль волокон. Если отломить древесину не получается, то между зарубкой и упертым в колоду краем ветки делают еще одну зарубку и сначала выламывают нижнюю часть, затем верхнюю.

Существует правило – чем меньше размер щепок, тем больше они дают дыма. Поэтому крупную щупу желательно порубить на кусочки, размер любой стороны которых не превышает 2 см.

При работе с топором необходимо соблюдать меры безопасности, то есть не ставить руку на траектории движения инструмента и использовать защитные очки, ведь отскочившая щепка, попав в глаз, может привести к потере зрения.

Садовый измельчитель своими руками: мусор тоже может приносить пользу

Садовый измельчитель своими руками: устройствоСадовый измельчитель веток своими руками: как сделать

За любым красивым и ухоженным садовым участком прячется ежедневный труд, причем труд этот отнюдь не из легких. Именно по этой причине среди дачников пользуются спросом различные приспособления, которые в состоянии облегчить эту ежедневную работу.

Всевозможных приспособлений много, и все они очень востребованы на даче – среди них особое место занимает так называемый садовый измельчитель, который не только облегчает труд садовода, но и дает возможность использовать отходы своей деятельности, как говорится, с пользой для дела.

К примеру, перебитая в «пыль» трава быстро сгнивает, образуя качественный компост, а измельченные ветки удобно хранить в мешках и использовать их если не для изготовления компоста, то для растопки печи. В общем, пользы от садового измельчителя достаточно много – о нем и поговорим в этой статье, в которой вместе с сайтом разберемся с вопросом, как сделать садовый измельчитель своими руками?

Садовый измельчитель своими руками: устройство

Прежде чем приступать к решению вопроса изготовления измельчителя веток, для начала следует разобраться с его конструкцией и принципом работы – устройство садового измельчителя, скажем, несложное, но это не дает вам право относиться халатно к его изготовлению.

Это мощный агрегат, узлы которого должны отличаться надежностью – в противном случае измельчитель либо вообще не будет работать, либо будет делать это плохо.

В смысле того, что с травой он справится в любом случае, а вот с ветками могут возникнуть проблемы – к слову говоря, садовые измельчители вполне в состоянии справляться даже с ветками толщиной 50мм.

Что же касается непосредственной конструкции измельчителя, то состоит он всего-навсего из трех частей.

Об одном из садовых измельчителей, сделанным своими руками, можно посмотреть в этом видео.

Как видите, все устроено достаточно просто – можно даже сказать, что гениально. Точно так же просто при наличии всего необходимого решается и вопрос, как сделать садовый измельчитель своими руками. Об этом и поговорим дальше.

Садовый измельчитель веток своими руками: как сделать

Естественно, чтобы не ломать голову и не тратить понапрасну время, садовый измельчитель можно приобрести в магазине – обойдется он в круглую копеечку, но дело не в этом. Изготовить подобный агрегат своими руками куда приятнее – еще приятнее будет осознавать то, что вещь, сделанная своими руками, работает, и делает это не только как положено, но еще и эффективно.

Только это может заставить человека хорошенько изучить агрегат, продумать его и собрать, если не полностью из самостоятельно изготовленных частей, то хотя бы из купленных. А покупать некоторые части придется однозначно – как минимум это электродвигатель и сама фреза. Все остальное можно вполне реально изготовить самостоятельно – это сборка и бункер.

По сути, ерунда, с которой справится каждый домашний умелец.

Но пора вернуться к садовому измельчителю травы и веток, а вернее к процессу его изготовления. Представить его можно в виде следующей последовательности работ.

В общем-то, и все. Это основные моменты, разобравшись с которыми, остальные тонкости не вызовут у вас затруднений. Спросите, какие еще здесь имеются тонкости? Да, по большому счету, их много, но большинство из них могут появиться, а могут и нет – все зависит от вас и вашего мышления. В смысле того, какую вы придумаете конструкцию установки.

Также следует подумать о некоторой безопасности – самодельный садовый измельчитель может оказаться весьма опасной штукой. Во-первых, необходимо по максимуму закрыть кожухами все вращающиеся части установки. Во-вторых, ее нужно заземлить.

И, в-третьих, оборудовать защитным прозрачным экраном – любое вращение может приводить к незапланированному выбросу перемалываемого материала (поэтому нужно работать в защитной маске).

И в заключение темы скажу несколько слов о том, как сделать садовый измельчитель для травы – он несколько отличается от измельчителя веток.

Если в случае с сучками применяется фреза – молот, то для травы целесообразнее использовать ножи: принцип электрической мясорубки, только гораздо в больших размерах.

В принципе, и сам агрегат выглядит подобным образом, за исключением некоторых деталей – если мясо необходимо оставлять внутри емкости, то перебитую траву нужно выбрасывать за ее пределы. Этот вопрос, опять-таки, решается формой и конструкцией бункера.

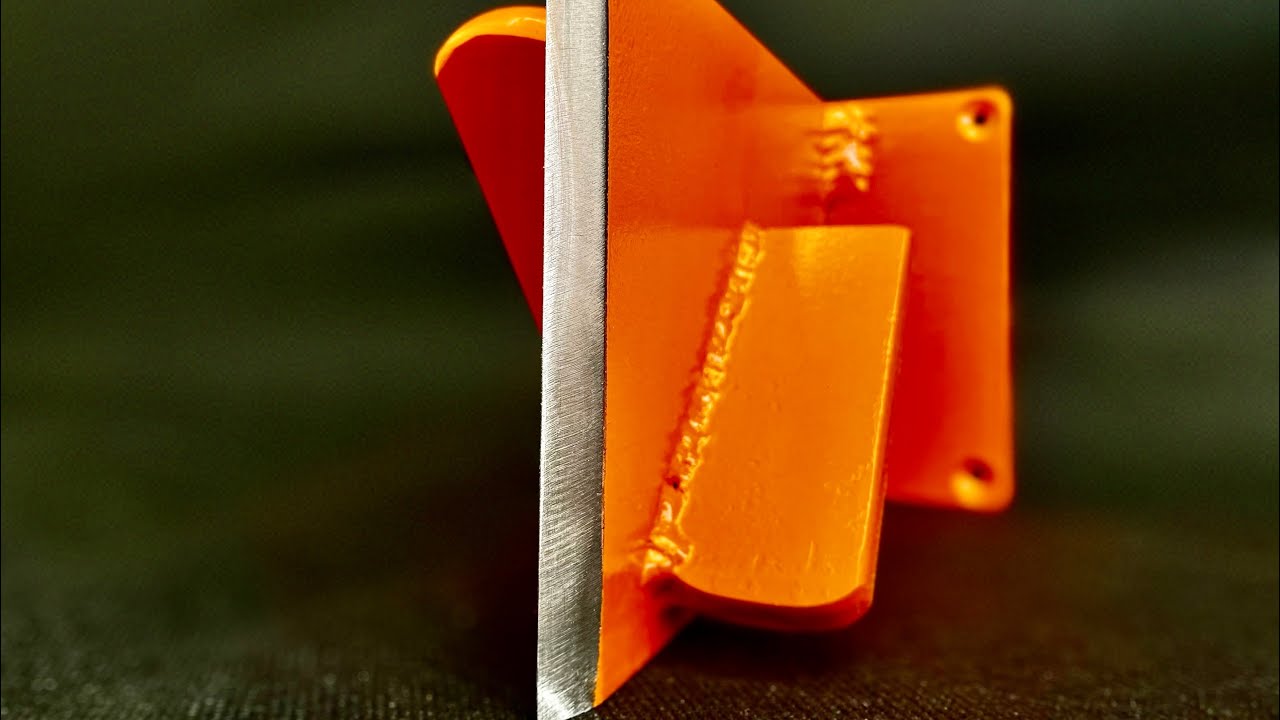

Универсальный щепокол из металла

В данном обзоре хотим поделиться с вами идеей, как сделать своими руками универсальный щепокол из металла и старого напильника.

Сначала из металлического листа необходимо будет вырезать болгаркой четыре заготовки «со ступеньками».

Свариваем вырезанные заготовки попарно.

В результате у нас должны получиться две одинаковые детали (боковые части корпуса щепокола).

Соединяем их вместе, приварив к ступенькам небольшие кусочки металла (упоры для полена). Зачищаем сварные швы болгаркой.

Основные этапы работ

На следующем этапе отрезаем два одинаковых куска уголка. Привариваем их к основанию корпуса щепокола.

Из куска металлической полосы автор делает ручку щепокола. Привариваем к ней крепление с отверстием, чтобы можно было соединить с корпусом.

Затем останется только приварить к ручке кусок напильника по металлу, отрезав от него хвостовик. Делаем спуски и затачиваем лезвие.

Красим все изготовленные детали, после чего можно приступать к сборке конструкции.

Видео

Подробно о том, как сделать универсальный щепокол из металла и старого напильника, можно посмотреть на видео ниже.

Материал подготовлен на основе оригинального авторского видеоролика с YouTube канала The Metalist.

Kindling Cracker Wood Splitter for Firewood

Kindling Cracker Wood Splitter for Firewood