Преимущества стальных труб

К ним можно отнести такие:

- стойкость к механическим повреждениям и высокому давлению;

- повышенная теплопроводность;

- пониженный коэффициент линейного расширения;

- не нуждается в дополнительном креплении к стенам;

- возможность подсоединения к чугунным радиаторам;

- температура теплоносителя может быть выше 100 градусов;

- довольно продолжительный срок службы;

- небольшая цена;

- широта диапазона эксплуатационных температур. Сталь лишается своих прочностных характеристик при огромнейших температурах (500-700 градусов), поэтому 100 — 200 она без проблем выдержит. В таком режиме трубопровод может функционировать годами;

- обрабатываемость. Их можно соединять друг с другом сваркой, обеспечивая надежность соединения. Это позволяет делать трубопровод нужной длины.

Изготовление ручного листогиба

В интернете можно найти множество чертежей для изготовления листогибочного станка своими руками. Одна из наиболее простых и эффективных конструкций — схема станка из двутавра. Чтобы изготовить ручной листогиб своими руками, понадобятся: три отрезка двутавра с полками не менее 45 мм и толщиной от 3 мм, два винта диаметром около 20 мм, пружина, толстый металл для изготовления укосин (чтобы усилить проблемные места), дверные петли.

Из инструмента потребуются дрель, болгарка и сварочный аппарат. Алгоритм изготовления несложный:

- Складываются два тавра, размечаются и вырезаются выемки для вваривания петель. Чтобы качественно вварить петли, выборки скашивают под 45 градусов.

- Ввариваются части петель к подготовленным кусками двутавра. Проварить необходимо и с лица, и с изнанки.

- Чтобы разместить болт, фиксирующий прижимные планки, вырезаются четыре треугольные укосины и привариваются по паре с каждой из сторон двутавра. К укосинам также приваривается гайка.

- К третьему отрезку двутавра, которым будет прижиматься лист металла, приваривается толстая стальная пластина. В ней нужно просверлить отверстие под болт. При вваривании необходимо точно отцентрировать отверстие и гайку на ответном отрезке тавра.

- Отрезать пружину такой длины, чтобы она могла приподнимать прижимной двутавр на высоту 8−10 мм. Пружина необязательна, но ее использование значительно упростит работу по гибке металла.

- Также для удобства к шляпке прижимного винта желательно приварить ручки. Их можно сделать из ненужного обрезка арматуры.

- К подвижному отрезку двутавра приваривается рычаг-ручка. Рабочая часть листогиба готова к работе, но в таком виде им крайне неудобно пользоваться, поэтому нужно сделать станину.

Эта работа очень простая и не требует дополнительного описания. Станину можно использовать с ненужного или сломанного инструмента, если таковой имеется. В итоге получился мощный самодельный листогиб, чертежи использовались простые, одни из самых распространенных. С его помощью можно легко гнуть даже длинные и толстые листы металла. Кстати, вместо двутавра можно использовать металлический уголок с подобными характеристиками.

Чтобы сделать кромкогиб ручной своими руками, чертежи легко можно найти в интернете. Для прижимной части можно использовать неспаренный уголок, но его желательно усилить укосинами дли придания необходимой жесткости.

Пошаговая инструкция

Для работы потребуется относительно небольшое количество инструментов. Весь процесс изготовления можно разделить на несколько основных этапов:

- Для начала проводится нарезка профильной трубы на требуемые куски. Для этого может использоваться различный инструмент: болгарка, ножовка по металлу. Нарезка требующихся элементов проводится в соответствии с чертежом. Стоит учитывать, что некоторые элементы будут соединяться болтами, для чего нужно создать соответствующие отверстия. После подготовки требующихся элементов все заусенцы убираются шлифовальным кругом.

- Следующий шаг предусматривает создание ходовой гайки. Она будет использоваться для передачи усилия на заготовку. Она может изготавливаться из обычной гайки соответствующего диаметра, но из закаленной стали.

- Крепится ходовая гайка к основанию будущих тисков сваркой. Именно сварочный шов обладает нужной прочностью. При создании самодельной конструкции можно использовать небольшой сварочный аппарат. Электроды и напряжение подбираются в соответствии с толщиной металла и его составом.

- Далее выполняется вкручивание ходового винта. Изготовить его самостоятельно можно только при наличии токарного станка с функцией нарезания резьбы. После этого выполняется установка двух половинок с губками. Изготовить два элемента, которые будут сжиматься, можно при использовании все той же профильной трубы.

Оборудование для гибки

В производственных условиях гибку ведут на так называемых листогибочных прессах серии И13. Они могут изготавливаться с механическим или гидравлическим приводом. Механические двухкривошипные прессы состоят из следующих узлов:

Механический листогибочный пресс серии И — 13

Механический листогибочный пресс серии И — 13

- Сварной двухстоечной станины;

- Электродвигателя;

- Клиноременной передачи;

- Пневмофрикционной системы управления прессом, которая включает в себя сблокированные муфту и тормоз (ввиду относительно небольшого крутящего момента муфта и тормоз часто выполняются однодисковыми);

- Промежуточного вала, на котором размещается понижающая зубчатая передача;

- Главного вала, к которому присоединяется основной исполнительный механизм кривошипно-шатунного типа (число шатунов – обычно два);

- Ползуна, к которому в нижней его части крепится активный рабочий инструмент – пуансон (их может быть несколько) и направляющая плита со втулками.

- Стола, к которому крепится неподвижная часть штампового блока с матрицами, направляющими колонками и устройствами фиксации заготовки в штампе.

- Системы смазки и блока управления листогибочным прессом.

Пресс иб1430Б-02

Пресс иб1430Б-02

Листогибочные прессы с гидроприводом (серия И14__) конструктивно мало отличаются от кривошипных, за исключением того, что привод ползуна осуществляется от гидростанции, а сам ползун имеет плунжерное направление. Гибочные прессы с гидроприводом могут обеспечивать изменение скорости перемещения ползуна – от увеличенной на стадии холостого хода, до сниженной в момент начала операции деформирования. Это способствует снижению брака при гибке малопластичных сталей и сплавов.

Гибочный станок (арматурогиб) своими руками

Если для работы требуется настольный самодельный станок для гибки арматуры, предлагаем взять на вооружение идею автора YouTube канала Fawa Bros.

Это приспособление можно использовать для сгибания рифленой и гладкой арматуры, а также для квадратного прутка.

Шаг первый — изготовление основания конструкции.

В качестве основания будем использовать швеллер. Отрезаем заготовку длиной 35 см.

Сверху швеллера устанавливаем корпусные подшипники, маркером отмечаем места сверления отверстий.

После этого сверлим отверстия, и крепим подшипники с помощью болтов и гаек.

Шаг второй — изготовление самодельного гибочного механизма.

На токарном станке нужно выточить вал с металлическими болванками на концах. Если токарного станка нет, можно сделать иначе.

Отрезаем от стального кругляка две болванки одинаковой длины.

В торцах заготовок сверлим глухие отверстия. Вставляем в отверстия отрезки круглого прутка подходящего диаметра, и обвариваем. Затем в самих болванках нужно вырезать пазы для арматуры и квадратного прутка.

Две части вала вставляем в отверстия в корпусных подшипниках, установленных на станине, после чего свариваем их между собой.

К центральной части вала привариваем длинную ручку-рычаг из круглого прутка. К ней нужно приварить ограничитель хода.

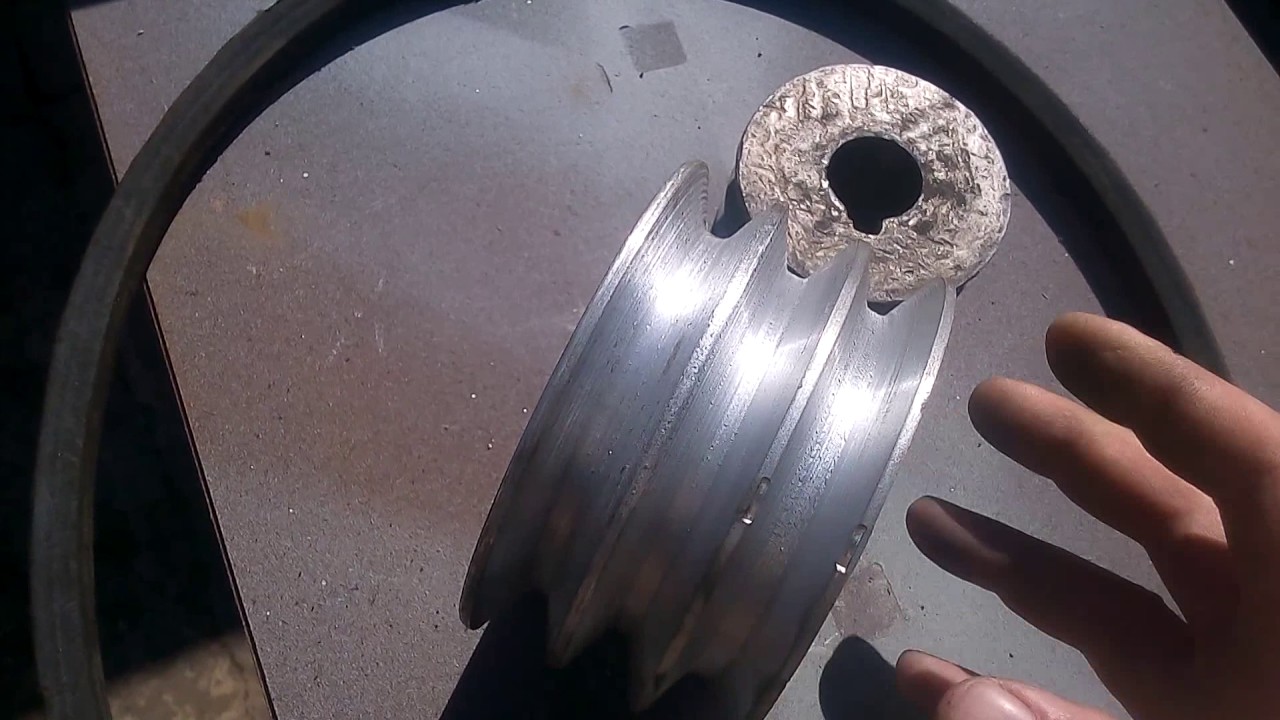

Шаг третий — изготавливаем ось с опорными роликами

На противоположной стороне от корпусных подшипников привариваем к станине ось из круглого прутка. Надеваем на нее два опорных ролика, изготовленных из толстостенной круглой трубы.

Чтобы в процессе загибания арматурного стержня ролики не соскакивали с оси, по краям прутка надо приварить шайбы.

Автор решил эту проблему по-другому. Сначала он приварил к основанию кусочки полосы металла с отверстиями (для крепления к рабочему столу), затем — по краям оси приварил кусочки квадратного прутка, которые упираются в крепления.

Шаг четвертый — установка самодельного упора для рукоятки.

В основании необходимо просверлить отверстие, и приварить снизу гайку. Потом вкручиваем в гайку болт, который и будет выполнять роль упора, чтобы регулировать угол сгиба. Зачищаем и красим самоделку.

Сделанную конструкцию можно закрепить как на столе, так и на полу в мастерской, если предварительно просверлить в нем отверстия и установить крепежные шпильки.

Инструкцию, как собрать компактный станок для гибки арматуры своими руками, можно посмотреть на видео ниже.

Конструкция получилась довольно удобной в повседневной эксплуатации, и самое главное — надежной. Единственная сложность может возникнуть при изготовлении вала.

Классификация станков для гибки арматуры

Все устройства, предназначенные для гибки арматуры, делятся на две группы:

- Ручные. Загиб осуществляют с применением физической силы. Именно эта категория станков нашла широкое применение в индивидуальном строительстве, благодаря компактности, удобству использования и доступной цене.

- Электрические. К этой группе относят профессиональные устройства, предназначенные для производства больших объемов работ на комбинатах по изготовлению железобетонных конструкций и на крупных строительных объектах. Такие механизмы способны гнуть стальные прутья диаметром до 40 мм. Цена на подобные устройства колеблется в пределах 100000÷350000 рублей.

Принцип работы и конструктивные отличия ручных станков

Любой ручной станок для гибки арматуры (независимо от конструктивных особенностей) работает по одной схеме: один конец металлического прутка упирают в неподвижную часть конструкции или фиксируют на ней, второй при помощи рычага загибают вокруг вертикального ролика. Некоторые модели оборудованы дополнительными сервисными приспособлениями: фиксаторами прутка, ограничителями угла загиба, регулировкой толщины прутка.

Все станки для ручной гибки арматуры в зависимости от конструкции подразделяют на:

- Станки с простым рычагом. Изгиб прутка выполняют вокруг вертикального ролика. Пруток либо фиксируют, либо упирают в неподвижную часть. Усилие для изгиба зависит от длины рукоятки: чем она длиннее, тем меньше усилий требуется для осуществления загиба. На рынке эти модели наиболее распространены и востребованы. Известные производители: Afacan (Турция), Stalex (Россия), Alba (Испания), Мисом (Белоруссия), Kapriol (Италия).

- Станки с системой рычагов. Центральная шестерня и зубчатый сектор образуют редуктор, который позволяет уменьшить необходимое прикладываемое усилие при такой же длине ручки, как у простых станков. Этот вид станков не так широко представлен на современном рынке строительных приспособлений. Самым распространенным является гибщик арматуры с зубчатым редуктором – модель «Afacan 16D» (стоимость 8200÷8500 рублей).

Разновидности в зависимости от максимального диаметра арматурного прутка

Выбирая приспособление для гибки арматуры, основным критерием будет максимальный диаметр арматурного прутка, который можно согнуть с помощью него. Этот показатель указан производителем в документации на гибочный станок. Также эту величину указывают и в маркировке самой модели. Последняя двузначная цифра в названии соответствует максимальному диаметру прутка. Например: станок «Stalex DR-12» – цифра 12 указывает на то, что станок предназначен для работы с металлическими прутками диаметром до 12 мм; модель «Мисом СО-350-25» – цифра 25 указывает на то, что с помощью этой модели можно гнуть арматурные прутья диаметром до 25 мм. Чем больше диаметр прутка, который можно согнуть с помощью станка, тем дороже будет он стоить.

В зависимости от диаметра обрабатываемого прутка все оборудование для ручной гибки арматуры подразделяют на:

Бытовые станки, предназначенные для гибки арматурных прутьев Ø=10÷16 мм. Гибка арматуры своими руками при помощи станков этой группы наиболее широко применяют в индивидуальном малоэтажном строительстве для армирования фундаментов и других железобетонных конструкций. Цена на такие изделия варьируется в пределах 2500÷5500 рублей. Наиболее популярные модели от проверенных (4900÷5100 рублей), «Stalex DR-16» (5000÷5500 рублей).

Полупрофессиональные ручные станки, предназначенные для работы со стальными прутьями диаметром 20÷25 мм. Такие изделия понадобятся в случае индивидуального строительства 3÷4 этажных строений или для использования на крупных строительных объектах (при отсутствии электричества). Конструктивно этот вид станков сложнее. Обычно в комплект поставки входят сменные ролики и эксцентрики для более точной адаптации станка под конкретный диаметр прутка. Цена на эти изделия варьируется в пределах от 10000 до 35000 рублей в зависимости от производителя и комплектации. Типичные модели: «Мисом СО-350-20» (16000÷16500 рублей), «Stalex DR-25» (16500÷18000 рублей).

Все ручные устройства обладают целым рядом общих достоинств:

- Демократичной ценой (особенно на изделия для работы с прутками диаметром до 16 мм).

- Простотой и надежностью конструкции.

- Удобством в эксплуатации.

- Небольшим весом.

- Точностью и аккуратностью сгиба.

- Легкостью крепления к верстаку или рабочему столу.

- Большим выбором моделей.

Уроки ковки для начинающих: бесплатные видео для самостоятельного обучения

Среди металлообработки особое место занимает ковка – искусство, позволяющее придать исходнику нужную форму и эксплуатационные характеристики. Это возможность создавать практичные красивые вещи, пользующиеся спросом. Различают два вида ковки – холодную и горячую. Первая представляет собой резку и гибку специально подобранных заготовок с последующей их сваркой в единую композицию – так появляются ажурные заборы, ограды, беседки. Второй вид – классическое кузнечное ремесло.

Видео уроки кузнечного дела помогут новичкам познакомиться с основами ковки, узнать профессиональные нюансы и хитрости, попробовать силы на простых изделиях.

Немного из истории металлообработки

Человек издавна занимался добычей и обработкой различных металлов. Еще в пятом тысячелетии до нашей эры люди, обнаружив самородки меди и попробовав в деле, смогли понять их преимущества перед простым камнем. Самые элементарные медные изделия оказались гораздо полезнее предметов, сделанных из камня. Постепенно навыки обработки металла улучшались. Человек учился обрабатывать металлические самородки разными способами, с каждым разом все более совершенствуя технологию обработки. Это стало основой для современной технологической культуры.

Вокруг нас очень много объектов, сделанных из металла. И даже многие другие вещи, не имеющие непосредственно металлических деталей, созданы с помощью различных железных механизмов, станков и инструментов. Невозможно представить себе жизнь человечества без этого столь популярного и полезного материала. Его добыча и обработка оказали огромное влияние на развитие всех технологий нашего мира.

Среди современных технологий следует выделить гибку деталей из листового металла. Потребность в этом формировалась по мере развития процессов строительства и модернизации помещений. Постепенно появлялась необходимость создания высокотехнологичного оборудования, с помощью которого можно было бы делать качественные элементы отделки фасада, кровли, оконных и дверных проемов и т. п.

Листогиб стал тем современным оборудованием, которое на основе всех технологических инноваций позволяло эффективно обрабатывать листовой материал. Листогибочные станки широко используются в строительной и промышленной отрасли.

Высокоточное станочное оборудование позволяет изготавливать детали и строительные элементы заданной формы в необходимом количестве. Металлообрабатывающие станки стали появляться в конце XIX века. Совершенствование технологий способствовало непрерывному развитию сферы станкостроения. Появлялись все новые, более совершенные модели гибочного оборудования. На конец XIX века листогибочное оборудование выглядело очень грубо и громоздко, поскольку изготавливалось оно с помощью ковки и сварки.

Такие кованые гибочные станки могли приобрести лишь зажиточные горожане для личных нужд. В основном с их помощью строили собственное жилье. Крупные предприятия отдавали предпочтение сварным станкам. Эти изделия могли выдержать огромные нагрузки, поэтому больше подходили для работы в промышленных масштабах.

Современные листогибы значительно поменяли свой внешний вид и функциональность по сравнению с прошлыми веками. Сейчас высококачественное оборудование способно выполнять различные технологические операции, позволяющие изготавливать детали, отвечающие всем требованиям и параметрам производственных процессов.

Урок Леонида Архангельского

Русская академия ремесел представляет урок Леонида Архангельского по созданию ножа для практических целей – использования «на земле». С ним можно выживать в лесу, ходить на охоту – изделие простое, в меру твердое, не хрупкое, износостойкое. Введение посвящено теории – отличие сталей, их характеристики, структура клинка (основные виды, технологические особенности). В основной части приведен алгоритм действий. В конце ролика проводится испытание – полученное лезвие разрезает стекло, гвоздь диаметром 8 мм, металлический прут. Леонид заинтересовался кузнечно-оружейным искусством в 1980-х годах, специализируется на дамасской стали и булате.

Опытные мастера часто пренебрегают техникой безопасности, рискуя получить травмы. С опытом приобретается ловкость, позволяющая избегать большинства опасностей, которые подстерегают начинающих. Первое, что должен сделать новичок, это обзавестись защитными средствами – рабочими перчатками (кузнецу нужны термостойкие), защитными очками, удобной одеждой из прочной ткани, исправным инструментом. Применяя электросварку, рекомендуется регулярно проверять исправность проводки, обязательно купить маску, надевать одежду, закрывающую руки.

23 июня 2020

Детали конструкции

Такой слесарный инструмент бывает разных форм и размеров, в зависимости от своего функционала. Он используется и в домашней мастерской, и в цехах заводов и фабрик.

Независимо от размера и места эксплуатации этого механизма, все его разновидности включают в свой состав схожие детали конструкции:

- основание (опорную плиту);

- статичную губку;

- подвижную губку;

- винт ходовой части;

- гайку;

- рукоятку;

- сменные пластины с насечками;

- пружину;

- втулку;

- крепление для удержания тисков.

Различные модификации тисков могут иметь в своём составе многие другие детали и элементы, в зависимости от функционального предназначения.

Слесарные тиски — довольно тяжёлый инструмент. Он изготавливается из такого крепкого материала, как сталь или чугун. Чтобы его удерживать на поверхности стола, в конструкции этого механизма предусмотрен специальный крепёж, также поддерживающий тиски в вертикальном положении. С его помощью закрепляется статичная (неподвижная) губка устройства. К ней особым способом прикрепляется подвижная губка.

Подвижная губка удаляется и приближается к неподвижной посредством винта с резьбой. Он приходит в движение с помощью выдвижной рукоятки. Поворачивая ручку тисков, можно регулировать расстояние между пластинами, задавая нужную ширину.

Общим для всех слесарных тисков является то, что размер удерживаемой между платинами детали определяет длину максимального расстояния между ними.

Пластины и другие механизмы изготавливаются из прочной стали, так как на них приходится максимальная нагрузка при работе, особенно когда тиски используют как наковальню. Другие детали конструкции также отличаются особой прочностью и надёжностью, высокой степенью износостойкости, что позволяет им легко переносить механические нагрузки.

Самодельный инструмент для загиба крюков для водосточной системы

alp_rnd Пользователь FORUMHOUSE

Я монтировал водосточную систему на навесах. Для этого купил металлические держатели для желоба водостока, которые сделаны из хорошей стали. Сначала гнул крюки в тисках. Неудобно. Заготовку толком не зажать. Стал искать инструмент для гибки полос для крепления водосточки. Цены начинаются от 1500 руб. и дороже. Подумал и сделал сам кронштейногиб для загиба металлических держателей желоба.

Необходимый угол сгиба кронштейна ограничивается высотой упора (уголка) приваренного к швеллеру.

Самодельный кронштейн для водосточки изготавливается так:

Кронштейн, при гибке, заклинивает брусок, вставленный в профильную трубу, поэтому, потом, выбиваем брусок другим бруском с обратного конца трубы.

Краска на кронштейне в месте изгиба чуть трескается, но качество крюка не сравнится со сгибанием металлической полосы с помощью тисков.

Преимущества гибки

- Экономия материала и отсутствие отходов, потому что сжатие или растяжение не допускает удаления части заготовки.

- Сохранение прочности детали, так как основным способом является давление. Даже при термообработке нагрев недостаточно высок, чтобы воздействовать на механическую целостность изделия, как это происходит при сварке или плазменной резке металла.

- Антикоррозийная стойкость благодаря тому, что исключается изменение структуры.

- Снижение расходов на доведение детали до товарного вида, потому что при гибке отсутствуют наплывы, заусенцы и изменение цвета поверхности.

Самодельный крюкогиб за пять минут и три копейки

А это самый бюджетный и простой вариант кронштейногиба, который сделал пользователь портала с ником Avalex.

Для изготовления инструмента потребовались:

Инструмент в работе.

На портале есть тема, где рассказывается, как сделать арочный профилегиб без токарного станка.

По теме самодельных инструментов советуем статьи: Как доработать садовую тачку для перевозки тяжелых грузов и сделать распиловочный стол для циркулярной пилы и циклон из пылесоса, Мини-кузница своими руками: самый бюджетный вариант и Как самостоятельно изготовить устройство для сгибания арматуры.

В видео – обустройство мастерской и необходимый набор инструментов для самостройщика.

Источник

Расход продукции

Кузнечные изделия изготавливаются из железа. Из одной тонны материала можно получить примерно шестьсот металлических изделий небольшого размера. Из расчета, что стоимость одного квадратного метра ковки составляет порядка ста пятидесяти долларов, с одной тонны материала вы можете заработать до 20 тысяч долларов. Нужно договориться с поставщиком качественного сырья и стать у него постоянным заказчиком. В таком случае вы можете рассчитывать на скидки за оптовые закупки и снизите таким образом себестоимость изделий, а значит, увеличите прибыльность своего бизнеса.

Но в принципе доходность бизнеса зависит от количества выполненных заказов. Кузнечные изделия отличаются высокой прочностью, срок их службы исчисляется веками. Поэтому этот бизнес считается очень выгодным. Если ваша деятельность будет успешной, то вложенные средства окупятся уже через год (при учете того, что ежемесячно ваша прибыль составит примерно три тысячи долларов). Но кузнечный бизнес имеет и свои отрицательные стороны – сезонность. То есть это доходное дело круглый год прибыли приносить не будет. В период с ноября по март заработок существенно снижается.

Оборудование для гибки листовой стали

На сегодняшний день существуют различные гибочные машины. Самые простые из них подходят для изготовления уголков, каркасных профилей и пр. Более усложненные, используемые в промышленных масштабах, делятся на несколько видов:

- Ротационный листосгиб – станок, в котором происходит вращение нескольких валков, в результате чего заготовке придается округлая форма. При подобной гибке металл помещается между валками, затем перемещается между ними, приобретая необходимый изгиб. Вращение может осуществляться как вручную, так и с помощью гидравлики.

- Листосгиб с поворотными балками – станок состоит из прижимной балки и двух плит, неподвижной и поворотной. Оборудование подходит для изготовления небольших и несложных заготовок из листовой стали.

- Пневматические и гидравлические прессы (второй вариант встречается чаще). Используются на мелкосерийном производстве, когда делают гибку листовой нержавеющей стали или иных сплавов. Деталь, которая подлежит сгибанию, размещается между матрицей и пуансоном. Аппарат подходит для формообразования материалов даже с большой толщиной.

![]()

Наиболее современным оборудованием считается ротационная машина, на которой гибку выполняют в автоматическом режиме. Благодаря этой возможности нет необходимости в расчете прилагаемого усилия.

Листосгибы с поворотными балками также автоматизированы: работнику необходимо лишь правильно расположить лист на оборудовании. Подобные машины часто эксплуатируются на небольших производственных предприятиях.

Лист б/у изготавливается из трубы б/у по технологии, предполагающей несколько этапов:

- очистка поверхностей исходного материала;

- резка труб на части;

- прокатка металла на специальном оборудовании.

На выходе получается абсолютно ровный лист г/к б/у размером 1500х3000 мм и 1500х6000. Такой материал востребован при изготовлении:

- ограждений котлованов;

- лопастей винтовых свай;

- закладных деталей;

- скользящих опор;

- фланцев;

- ребер жесткости;

- каркасных элементов;

- строительных косынок;

- мусорных контейнеров, пр.

Изготовление листа б/у предполагает оформление кромки по желанию потребителя – обрезная или необрезная. Технические параметры такого материала зависят от качественных показателей исходного материала. Толщина листов может быть равной от 8 до 20 мм.

предлагает лист б/у в Москве в любых количествах по адекватным ценам. По желанию клиента возможна резка листового продукта в размер, стыковка и гибка, изготовление деталей по чертежам заказчика. Лист б/у в Московской области мы доставляем собственным автотранспортом дешево. Постоянным клиентам и оптовым покупателям гарантированы скидки и специальные условия сотрудничества.

Особенности работы с жестью

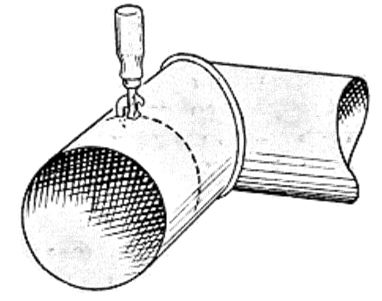

- Чтобы придать листовому жестяному материалу необходимую форму трубы, нужно согнуть его при помощи клещей или молотка вокруг предмета соответствующей цилиндрической формы. Трубы жестяные своими руками можно сделать с использованием металлического или деревянного цилиндра.

- Изготовление жестяных труб невозможно без использования ножниц по металлу. Работать таким инструментом будет намного легче, если к его ручке прикрепить петлю из кожи. Металл режут одной рукой, надев на пальцы кожаную петлю.

- Кромку листа железа после разрезания ножницами можно зачистить стругом, изготовленным из небольшого старого куска ножовочного полотна.

- Водосточная труба из жести, которая уже готова к установке, в некоторых случаях нуждается в разрезании (например, когда необходимо сделать фигурный край трубы для стока). Для этого трубу будет удобно резать ножом, который предназначается для открывания консервов.

Водосточная жестяная труба

Процесс разрезания жестяной трубы

- При работе с жестью иногда приходится использовать напильник. Очень часто он забивается металлическими опилками и быстро выходит из строя. Для того, чтобы вычистить его, можно воспользоваться лопаточкой из меди или трубкой из мягкого металла, при этом сплющив ее конец.

Жестяные трубы своими руками сделать не очень сложно, главное придерживаться данных рекомендаций и быть предельно осторожным, так как можно пораниться отрезанными острыми краями листа жести.

Оборудование для кузницы

Кузнечное оборудование условно можно разделить на основное и дополнительное. Основное оборудование — это, к примеру, тиски, которых должно быть несколько штук разного размера. Наковальня является основным упорным инструментом. Ее вес, в среднем, составляет сто килограмм. Для изготовления наковальни в основном используют высокоуглеродную сталь. Есть однорогие и двурогие наковальни. Горн – это еще одна важная составляющая кузницы. Этот инструмент нужен для термической обработки металла.

Кроме основного оборудования вам также потребуется ручной инструмент: кувалды, молотки, зубила и так далее. Бизнес-план кузницы должен в обязательном порядке включать полный перечень необходимого оборудования и инструментов. Нужен в кузнице и аппарат для сварки. Следует отметить, что расходы на укомплектование предприятия будут существенные. А конкретно:

- тиски маленькие и большие – 5 и 15 тысяч рублей за штуку соответственно (их потребуется двое-трое разного размера);

- наковальня – 50-60 тысяч рублей;

- горн – 40 тысяч рублей (однако для экономии средств можно сделать его и самостоятельно).

Ручной инструмент стоит недорого и представлен на рынке в широком ассортименте, поэтому здесь проблем не возникнет.

Кузнечное дело как бизнес невозможно без наличия краскопульта для покраски заготовок. На сегодняшний день на рынке представлен широкий ассортимент кузнечного оборудования. Поэтому с его приобретением особых сложностей возникнуть не должно.