Основание и механизм передвижения

Основание тисков состоит из листа и приваренных к нему по краям двух уголков.

Внимание! Помните, чтобы не заклинило конструкцию, нам важно сохранить расстояние между уголками на ширину швеллера плюс 0,5-1 мм. Основание в сборе

Основание в сборе

Поэтому, до приваривания уголков к листу, посредине установите швеллер, а по краям, между швеллером и уголком, по картонке или, если есть, несколько трансформаторных пластин.

Механизм передвижения

После приварки уголков, проводим по центру основания линию и выставляем подготовленные гайки. Для этого накручиваем их на винт М16.

Под винт можно подложить обычные скобы от степлера, чтобы приподнять ближе к середине фронтальной плоскости.

Посмотрите на фото, все станет понятно. И делаем отступ от края листа вовнутрь на 5 – 6 мм.

Укладка скоб степлера

Чтобы заполнить пространство между гайкой и основанием тисков, можно подложить пластину 3-4 мм.

Помните! От того насколько точно вы выставите гайки, настолько хорошо будет работать механизм передвижения.

После установки гаек можно ставить крышку. Должен получиться корпус как на фото.

Корпус в сборе

На этом этапе, проверьте свободу хода швеллера, если очень туго, то снимите 0,5 -1 мм. со стенок. Стенки тогда будут не 40, а 39 мм.

Проверка хода

Далее с одной из сторон швеллера, внахлест, привариваем уголок и, установив его в корпус, размечаем место сверления отверстия под ответную гайку. А так же, варим повороты на основание. Должно получиться как на фото.

В сборе корпус и механизм перемещения

Следующим этапом привариваем оставшиеся повороты из труб на ответную часть тисков, вырезаем и крепим губки. Собственно все. Устанавливаем шпильку и закрепляем ее изнутри на подвижной части тисков как на фото.

Шпилька механизмаа перемещения

Заключительный этап, красим, сушим и собираем все вместе.

Заключительный этап, покраска. Изделие готово.

Режущие инструменты: классификация

Как и в случае с обычной дрелью, для проведения технологической обработки заготовки на сверлильном станке используют сверла спирального типа. Сверло из твердого металла применяется в том случае, если при производстве заготовки применена закаленная сталь. В случае с обычным металлом, как правило, используется оснастка, изготовленная на основе быстрорежущей стали. Практика показывает, что перед запуском оборудования следует обзавестись набором оснасток, имеющих разный диаметр и длину.

Рис. 1. Спиральное сверло

В некоторых случаях сверлильные станки по металлу приходится использовать для обработки древесины. Здесь также необходимые специальные сверла. Отличительная особенность заключается в наличии остроконечной заточки, если диаметр инструмента составляет минимум 12 миллиметров. При необходимости создания отверстий увеличенного диаметра используется комплект сверел Форстнера. Такая оснастка предотвращает возникновение сколов.

Станки по металлу также совместимы с:

-

развертками;

-

зенкерами;

-

фрезами;

-

метчиками для создания резьбы в отверстиях.

Необходимые приспособления для эксплуатации станка по металлу следует приобрести в специализированном магазине. В городе Москва, например, легко найти магазины, где продается брендовая продукция. В случае, если на оснастке отсутствуют обозначения наименования, вполне возможно, продукция имеет сомнительное качество, что может обернуться быстрым или внезапным выходом из строя.

Рис. 2. Комплект сверел

Проблема усугубляется возможным повреждением как заготовки, так и самого станка. Основные признаки низкокачественной продукции:

-

использование низкокачественного материала при производстве оснастки;

-

геометрия приспособления для станка нарушена, вследствие чего периодически возникает биение в процессе эксплуатации;

-

сверло плохо заточено, что приводит к ускоренному приведению в негодность.

Помимо тисков и прочего набора фиксирующих устройств, при эксплуатации сверлильного станка, вполне возможно, понадобится дополнительный набор измерительных приборов. Например, стоит обзавестись комплектом штангенциркулей, линеек и микрометров. Отсутствие подобного инструмента сделает невозможным корректное сверление.

Рис. 3. Микрометр

Мягкие и жесткие губки по индивидуальному заказу увеличивают гибкость зажима в тисках

Мягкие губки на фрезерных тисках — очень популярная форма зажима. Идея состоит в том, чтобы создать алюминиевые губки для тисков (так как алюминий мягче черных металлов, отсюда и название), которые были бы адаптированы для конкретных задач. Иногда предпочтительнее использовать более прочный материал, и в этом случае мы используем Hard Jaws.

Вот некоторые примеры:

Губки для круглых деталей

Используйте мягкие губки, чтобы найти и удерживать большую круглую часть. Часто можно увидеть букву «V», но она не поддерживает деталь так же хорошо, как мягкие губки.

Ласточкин хвост

Как упоминалось выше, мы не хотим захватывать губками всю высоту детали. Особенно тонкий захват можно получить с губками типа «ласточкин хвост». Маленький красный кружок указывает на «ласточкин хвост», который предотвращает скольжение заготовки вверх при тяжелой обработке.

Специальные мягкие губки

Вот обычная установка. Деталь вырезается из блока слева (это те же кулачки Carvesmart «ласточкин хвост»). Затем деталь переворачивается в наборе специальных мягких губок справа, которые являются зеркальным отображением детали. Затем торцевая фреза снимает немного плоской заготовки, оставшейся от исходного материала (это уже произошло на этой фотографии).

Установка заготовки в тисках под точным углом

Станочные тиски. Быстрая замена губок

Думаю, вы понимаете, что фрезерование тисков с использованием нестандартных губок может быть мощным решением для закрепления заготовок. Настолько мощно, что большая часть работы выполняется только с этим способом. Производства тратят много времени на создание нестандартных губок и часто складывают их в коробку для хранения, чтобы использовать для других работ или в случае, если покупатель повторно заказывает деталь.

Несмотря на то, что тиски проводят большую часть своего времени на столе, у нас все еще есть узкое место, связанное с установкой времени, которое требуется для смены губок тисков. Возможно, вы предвидели это, но есть также множество быстросменных тисков. Изображенные нами челюсти Carvesmart — это одна разновидность, но их гораздо больше. Разумное использование воздушной трещотки и винтов с головкой под торцевой ключ также может ускорить работу по замене губок.

Значение качества оснастки

Сверло, патрон, тиски – этот и другой набор сверлильных деталей для станка следует покупать в крупном магазине, где представлена только фирменная оснастка. Естественно, 90% продукции, представленной на прилавках, изготавливают на территории Китая. Миф о посредственном качестве китайской продукции давно развенчан. Дело в том, что выпуск продукции сейчас ведется по лицензии, с обязательным соблюдением фирменных технологий. Качество продукции подлежит тщательному контролю. Между сверлами, имеющими фирменное наименование, и продукцией, где полностью отсутствуют опознавательные знаки, присутствует огромная разница.

Надежность безымянной оснастки мгновенно ставится под сомнение. Такая продукция не позволит выполнить обработку качественно. Приспособления часто демонстрируют высокое биение. Кроме того, продукция сомнительного происхождения может выйти из строя, повредить заготовку и привести к появлению травм у пользователя. Именно по этим причинам при подборе инструмента необходимо ориентироваться только на брендовую продукцию.

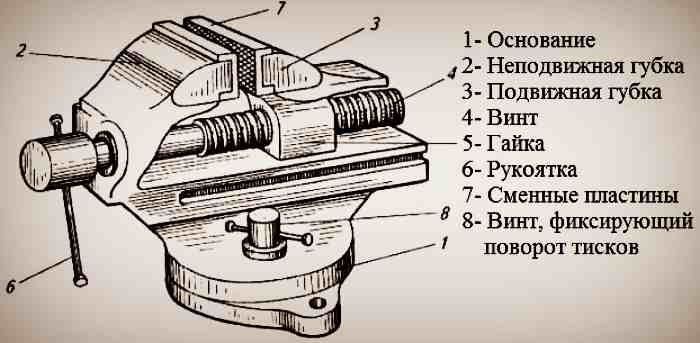

Как устроены слесарные тиски

Выпускают слесарный инструмент разных размеров и форм в зависимости от функциональных задач. Использовать его можно в домашних и производственных мастерских. Несмотря на широкий ассортимент изделий, конструкция имеет схожий принцип устройства:

- опорную плиту (основание);

- подвижную и статичную губку;

- рукоятку;

- винт ходовки;

- гайку;

- сменные пластины с насечками;

- пружину;

- винт фиксирующий поворот тисков;

- втулку;

- крепление для удержания станка.

В различных моделях тиски имеют дополнительные элементы и детали, придающие инструменту дополнительных свойств.

Изготавливается слесарное приспособление из металлических сплавов. Вес корпуса ощутимый, поэтому для фиксации предусмотрен специальный крепёж, удерживающий тиски в горизонтальном положении.

С помощью крепежного механизма устанавливается статичная губка. К ней специальным способом подсоединяют подвижную губку. При участии винта с резьбой подвижный элемент отдаляется и приближается к неподвижной.

В движение инструмент приходит при помощи проворачивания рукоятки. В процессе раскрутки ручки появляется возможность регулировать интервал между пластинами, устанавливая нужную ширину.

Все тиски подразделяются на две группы:

- поворотные – не вынимая из зажима инструмент, есть возможность повернуть рабочую часть в нужную сторону (такие изделия чаще всего оснащены наковальней разного параметра);

- неповоротные – станок плотно фиксируется к поверхности и сохраняет положение на протяжении всей обработки детали.

Параллели тисков и ступеньки кулачков

Установка заготовки на внешней стороне тисков

Повышение жесткости

Повышение жесткости всегда важно. Для этой операции используются два блока 2-4-6 в качестве удлинителя губок тисков, чтобы лучше удерживать пластину на конце

Использование нескольких тисков, губок, и доработка тисков

Есть старое правило, что если вы хотите в полной мере использовать свою машину, вам нужно использовать каждый квадратный дюйм на столе. На большинстве столов станков можно разместить несколько тисков, и очень часто это происходит.

На нашей фотографии выше, на которой изображены двое тисков, показана одна из таких установок. Нередко можно увидеть четыре или даже шесть тисков на фрезерном станке большого размера. Чем больше, тем лучше, потому что чем больше у вас тисков, тем больше деталей вы сможете обработать до того, как обработка должна быть остановлена, чтобы оператор мог загрузить новые заготовки.

Если на станке установлено несколько тисков, удобно, если они совпадают по всем основным размерам с допуском. Таким образом, если вы дублируете установку и получаете тиски в другом порядке, все будет хорошо. Большинство производителей тисков сколибруют тиски для вас, или вы можете сделать это сами с помощью шлифовального станка.

Еще одна хитрость, которая возможна с двумя тисками, — это использовать губки для двух тисков, при работе с очень длинными деталями:

Соединение двух тисков одним набором губок

Я сделал этот набор для проекта, который требовал обработки тонкой алюминиевой панели для какой-то электроники, и они отлично сработали.

Приспособления для сверлильных и расточных станков с ЧПУ.

Раздел: БИБЛИОТЕКА ТЕХНИЧЕСКОЙ ЛИТЕРАТУРЫ Короткий путь https://bibt.ru <<�Предыдущая страница Оглавление книги Следующая страница>>

На сверлильных станках с ЧПУ обычно применяют несложные приспособления с базированием деталей по трем взаимно перпендикулярным плоскостям. В простейшем случае (рис. 4.15) базирование детали 1 осуществляется на плоскость стола и по двум закрепленным на столе станка планкам 2. В конус шпинделя станка устанавливается оправка 3 диаметром D. Относительно этой оправки при настройке выверяют положение стола (по планкам 2). Найденное (т.O1) таким образом положение оси шпинделя принимают за исходное. Отсчетная система станка позволяет определить координаты Х0 и Y0 этой начальной точки O1 от абсолютного нуля станка.

Перед выполнением программы обработки на декадных переключателях пульта управления отдельно по каждой координате набирают значения величины смещения нуля отсчета (координаты Х0 и Y0), которые автоматически вводятся в программу при считывании подготовительной функции смещения нуля. В результате при работе станка начало отсчета смещается в точку О1 с координатами Х0 и Y0. Так как размеры отверстий в детали обычно заданы от базовых плоскостей (исходная точка О, см. рис. 4.15), а за исходную в действительности принята точка O1 то координаты Х’1 и Y’1 оси первого обрабатываемого отверстия будут меньше заданных расстояний Х1 и Y1 на величину δ = D/2 — Δ, где D — диаметр основания оправки, а Δ —толщина щупа, используемого при настройке.

Рис. 4.15. Схема установки стола сверлильного станка в исходное положение.

Это отличие в координатах первого обрабатываемого по программе отверстия следует учесть введением коррекции по соответствующим осям на величину δ. При обработке следующих отверстий смещение нуля отсчета уже не сказывается, так как перемещение стола осуществляется в приращениях по координатам.

Обработка отверстий на сверлильных станках с ЧПУ производится без кондукторов, предварительной разметки и кернения отверстий. Однако для повышения точности расположения осей отверстий необходимо перед сверлением производить их центрование короткими спиральными сверлами с углом при вершине 90° или центровочными комбинированными сверлами диаметром 4—8 мм.

Для обработки отверстий в деталях типа крышек, фланцев, дисков и т. п. часто используются патроны, которые монтируются определенным образом. В приспособлении, показанном на рис. 4.16, два трехкулачковых самоцентрирующих патрона 2 повышенной точности закреплены с помощью переходных фланцев 4 на плите 3, Привод каждого патрона — индивидуальный от пневмоцилиндра 1 двустороннего действия. Шток-рейка 8 пневмоцилиндра, перемещаясь в направляющей втулке 7, приводит во вращение колесо-полумуфту 9, свободно сидящую на валу 6 и связанную с полумуфтой 10.

Рис. 4.16. Приспособление для обработки отверстий в деталях типа крышек, фланцев, дисков и др.

Вращение от последней через шлицевое соединение сообщается валу 6, который через переходную втулку 5 приводит в движение кулачки, зажимающие или освобождающие деталь в зависимости от направления движения штока-рейки. Для настройки приспособления на необходимый размер вращают съемной рукояткой втулку 11, которая при этом перемещается вдоль оси вала 6. Приспособление технологично и просто в обслуживании. В результате его применения производительность труда повышается примерно в 2 раза.

Перейти вверх к навигации

Лучшие слесарные тиски с винтовым (струбцина) креплением к столу

Переносной вариант для случаев, когда

нет постоянного места установки. Удобство в доступе там, где нужно, в

компактном хранении. Есть ограничение по силе сжатия и размерам заготовок.

Дело Техники ТССН-63-С 391563

Оригинальный зажимной механизм

гарантируют защиту от самопроизвольного поворота относительно стола.

Единственное ограничение – толщина столешницы должна быть порядка 30-40 мм,

иначе зажим не работает.

Преимущества:

- прочная

затяжка в пределах размера; - производится

в России; - прецизионная

точность схождения губок.

Недостатки:

подойдут

не для каждого верстака.

WILTON BCV-60 65023EU

Ни на что не похожая конструкция с

подвижной задней частью. При этом исключается перекос губок, а сами тиски

получились компактными. Подвижная часть с направляющими «ласточкин хвост».

Преимущества:

- аккуратная

сборка; - качественная

окраска; - занимают

мало места при хранении.

Недостатки:

тонкая

рукоятка на рабочем винте.

КОБАЛЬТ 246-029

Оптимальное соотношение цены и характеристик.

Удобный механизм крепления, правда, при сильной нагрузке тиски могут

провернуться относительно верстака.

Преимущества:

- есть

поворотный механизм; - маленькие

и легкие; - губки

сводятся параллельно по всем плоскостям.

Недостатки:

для

фиксации поворотной платформы требуется большое усилие.

Зубр МАСТЕР 32485

Мини тиски с наковальней. Модель

скопирована с ювелирных тисков, только металл прочнее и механизм закрутки

выдерживает большее усилие.

Преимущества:

- фактически

карманный вариант для выездных работ; - практически

нет люфта; - массивное

(для такого размера) основание.

Недостатки:

грани

губок нуждаются в дополнительной обработке.

TOPEX 07A307

Компактные и качественные тиски для

моделирования. Шарнирное крепление рабочей зоны позволяет установить губки под

любым углом.

Преимущества:

- 3D

позиционирование в пространстве; - клавиша

мгновенной разблокировки губок; - мягкие

накладки на зажимах, не портят столешницу.

Недостатки:

невысокая

точность фиксации.

Ручное фрезерное приспособление

Поворотные тиски, благодаря ротационному диску, имеют радиус поворота 360 градусов. Вместе с ними поворачивается и зажатая в них деталь. Фиксация диска происходит при помощи стержня, на которым нарезана резьба, а также статичного регулятора, вынесенного за поворотную часть. Для улучшения фиксации в поворотном механизме предусматривается углубление.

Сверху на диске фиксируются ручные тиски. Они снабжены 2 пластинами с демпфирующим материалом. Перпендикулярно располагаются рельсы. Это направляющие по которым одна из пластин передвигается.

В качестве регулирующего элемента используется стержень с резьбой. Он приваривается к центральной части пластины с внутренней стороны. С другой стороны стержня расположена ручка. Этот конец продет через закрепленный намертво регулятор с резьбой на внутренней стороне.

Расстояние между пластинами тисков составляет около 1 мм, при полностью закрученном стержне. Это нужно для того, чтобы не повредить тиски.

Конструкции тисков могут бывать разных модификаций. Например, с 2 подвижными пластинами. Устройство имеет сложный механизм. В других случаях используется рычаг вместо ручки, а также передаточный узел.

Как правило, такой тисковый прибор применяется в небольших мастерских. Слесарный инструмент быстро поддается ремонту. Его легко разобрать или установить на машинный стол. В использовании он удобен и практичен.

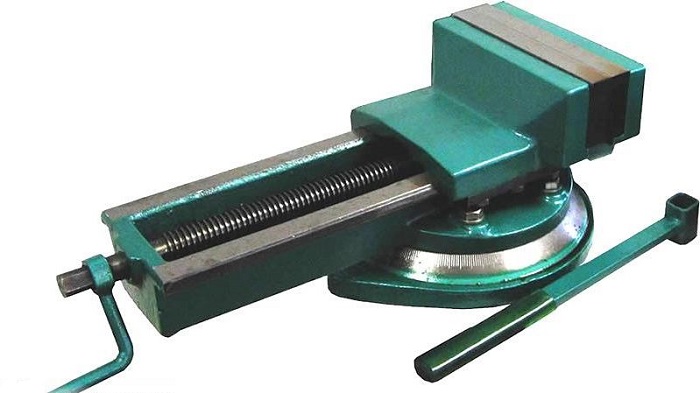

Разновидности и назначение

Главными составляющими тисков являются две губки, которые находятся напротив друг друга. Одна губка плотно закреплена, а вторая перемещается, тем самым зажимая деталь. Фрезерные тиски применяются для перемещения детали лицевой стороной к мастеру, для создания детали в форме круга или для перемещения заготовки на 90 градусов. Их используют как в частных небольших мастерских (например, для изготовления фурнитуры), так и на крупном промышленном производстве для изготовления сложных деталей. По функционалу фрезерные тиски можно разделить на поворотные и неповоротные.

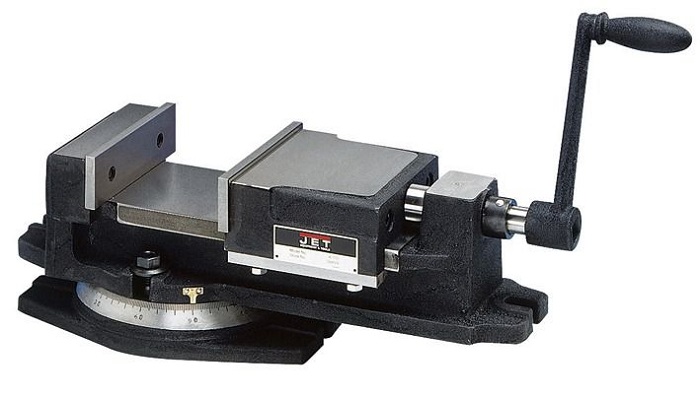

Поворотные

Такие станочные тиски наиболее популярны. Они позволяют менять угол наклона детали во время ее обработки, тем самым избавляя от необходимости закрепления заготовки в новом положении. Однако, здесь есть и свои недостатки. Большая подвижность детали неблагоприятно отражается на ее фиксации. Но этот недостаток, как правило, компенсируется другими параметрами, к примеру, снижением оборотов.

Важно!

Фрезерные поворотные тиски в небольших мастерских используются в основном для изготовления небольших изделий, например, мебельной фурнитуры или ключей. В крупных производственных цехах такие устройства используют для изготовления деталей двигателей или других изделий, которые имеют сложную форму.

Поворотные тиски могут быть ручными, пневматическими и гидравлическими. Основанием ручных поворотных тисков служит ротационный диск, с помощью которого осуществляется поворот тисков вместе с зажатым в них материалом. На таком диске закреплены с помощью болтов ручные тиски. Расстояние между губками тисков регулируется вручную. Такие тиски используют в основном в небольших мастерских и для обработки хрупких предметов. Они имеют невысокую стоимость и очень практичны.

В основании пневматических тисков также находится ротационный диск. Тиски, прикрепленные на него, состоят из двух пластин и рельсы. К подвижной пластине тисков одним концом прикреплена герметическая трубка. Второй конец трубки соединен с насосом, который может быть электрическим или ручным. Сила зажима тисков регулируется именно насосом, который подает по трубке сжатый воздух.

Гидравлические тиски повторяют принцип действия пневматических, затем лишь исключением, что вместо воздуха по трубке подается жидкость. Как правило, используют воду, но для усиления сжатия используют более вязкие жидкости. Гидравлические тиски являются наиболее популярной разновидностью, их чаще используют в производстве.

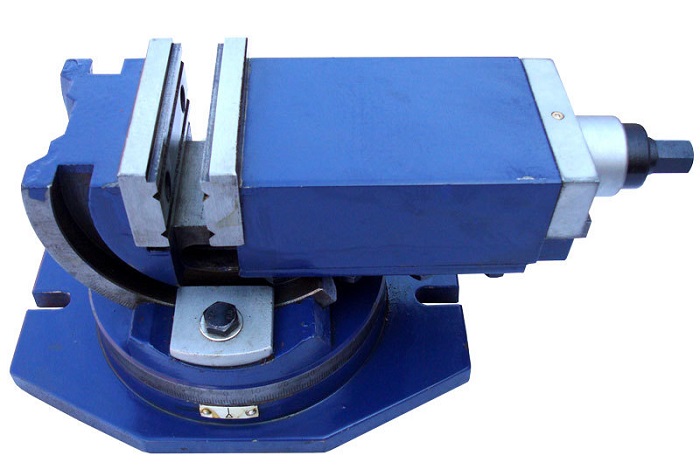

Неповоротные

Неповоротные фрезерные тиски, судя по своему названию, не имеют поворотного механизма

Но несмотря на то, что они лишены такой важной функции, неповоротные тиски являются достойным конкурентом для поворотных. Все дело в том, что неповоротные тиски стоят намного дешевле, чем поворотные, поэтому пользуются хорошим спросом

Неповоротные тиски также бывают ручными, с пневматическим и гидравлическим приводом.

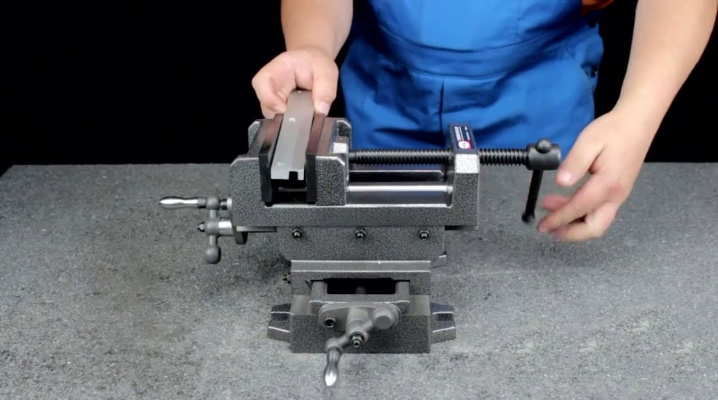

Все о крестовинных тисках

- Особенности

- Обзор моделей

- Как выбрать?

Любой разбирающийся в технике человек знает, как важны тиски для сверлильного станка. В первую очередь они нужны для надежной фиксации деталей – без этого невозможно аккуратно и точно рассверлить полость. Современный рынок богат на всевозможные модификации тисков, и каждая модель обладает своими особенностями и сферой применения.

| Компания | Предложение |

|---|---|

| Кредитная карта Альфа-Банк |

заявка на карту

Беспроцентный период — до 100 дней. Выпуск кредитной карты — бесплатно

Сумма кредита — до 300 000 рублей. Беспроцентный период — до 55 дней!

До 12 месяцев — период рассрочки на покупки у партнеров; 0% — процент на покупки в рассрочку; Бесплатно — оформление и обслуживание карты; 40 000 магазинов партнеров.

До 10% на остаток по счету; Бесплатное снятие наличных в любом банкомате мира; Cashback до 30% за покупки по спецпредложениям; Для граждан любых стран.

Кредит наличными в Совкомбанк: Сумма кредита — от 5 000 до 100 000 рублей; Срок кредита — 12 месяцев; Процентная ставка — от 12% годовых; Возраст — от 35 до 85 лет.

Cashback: — от 2 до 10% — на 2 выбранные категории — 1% — на остальные покупки в зависимости от общей суммы с начала месяца

ЛокоБанк Потребительские Кредиты: Кредит до 5 000 000 рублей; Ставка от 9,4%; Срок до 7 лет;

КРЕДИТ НАЛИЧНЫМИ. ВКЛАД «Отличный старт». КРЕДИТНАЯ КАРТА «ДОРОЖНАЯ».

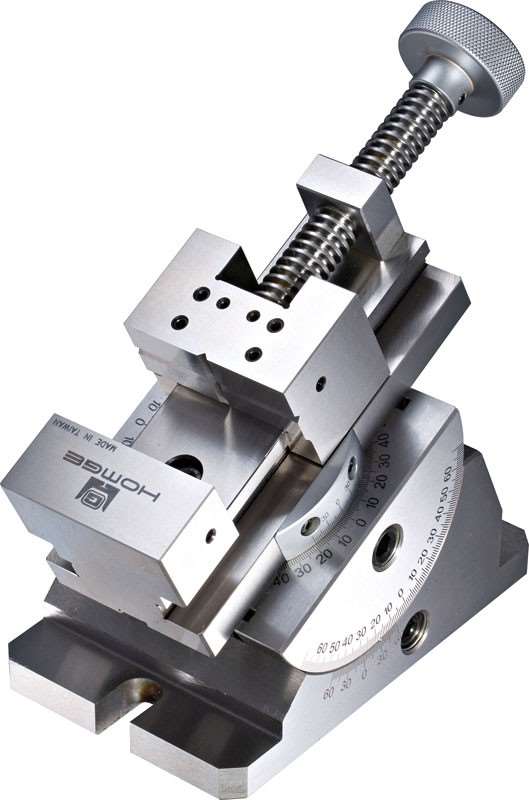

Синусные тиски

Синусные тиски предназначены для фиксации обрабатываемой детали под требуемым углом по отношению к плоскости стола. Для расчета установки определенного угла используется формула, с помощью которой определяется высота проставки за счет которой и достигается необходимый угол. При расчетах используется показатель – синус угла на основании, которого и назван данный тип устройств. В качестве проставки применяется КИД (концевая мера длины).

Для установки определенного угла можно применять специальные синусные столы, на которые крепятся устройства для проведения рабочих операций.

Тиски станочные наклонные синусные

Тиски синусные лекальные продольные тип 6555

Тиски синусные станочные POZOS

Существует и применяется способ установки детали под углом с помощью угловых мер. Но данный способ используется при необходимости обработки только под небольшим углом.

Разработан способ с использованием магнитных синусных столов, где угол обработки задается с помощью регулировки угла наклона стола с помощью электромагнитов. Магнитные стальные столы применяются в основном при проведении плоского шлифования и высокоточного резания.

При проведении наиболее сложных видов обработки применяются 3-х координатные угловые стальные устройства с помощью, которых регулировка фиксации обрабатываемой детали производится в 3-х плоскостях и под любым углом. Устройства способны зафиксировать заготовку в плоскостях: 1. ± 45°; 2. от 0 до 90°. Относительно основания угол поворота заготовки может быть изменен от 0 до 360°.

В особых случаях можно использовать двойные тиски с фиксацией сразу двух заготовок.

Технические требования по ГОСТ

Для изготовления тисков используются прочные материалы, такие как легированная сталь или чугун. Все изделия должны соответствовать ГОСТ 16518-96. Согласно ГОСТ, выделяют станки поворотные и неповоротные с различными размерами максимального хода и паза. В соответствии с техническими требованиями тиски могут быть следующих классов точности:

- Нормальной точности (Н).

- Повышенной точности (П).

- Высокой точности (В).

Части подвижных тисков должны перемещаться плавно, без рывков и не заедать. На поверхностях тисков не должно быть дефектов, таких как трещин, вмятин, коррозии. Применяются требования к шероховатости поверхности, цене деления круговой шкалы в поворотных тисках, сроку службы, ресурсу по точности, безопасности тисков.

Зубков А. Г. ИП | Мытищи, Москва и Московская область

. -расточной станок КРМ-380. Станки в идеальном состоянии, до сих пор с заводской шабровкой на направляющих, в комплекте с поворотными и глобусными столами . В наличии две единицы. Цена на Координатно -расточной станок КРМ-380 указана с учетом погрузки на ваш транспорт. Станок бу, полностью комплектен, подключен и готов к проверке. Купить КРМ .

В наличии / Розница

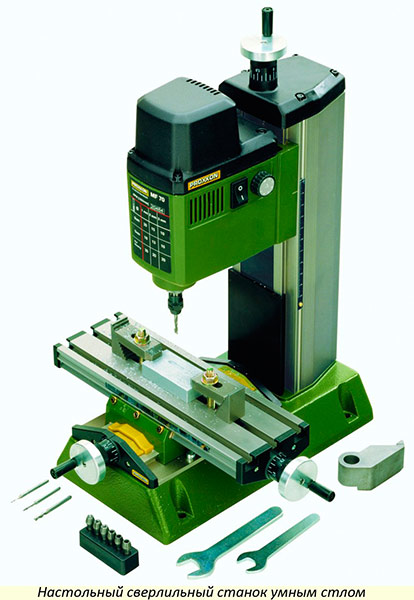

Типы сверлильных станков

Когда разрабатывалась единая классификация, то не могли предположить, насколько продвинется технология обработки материалов. Но сумели обозначить направление развития техники, чтобы описать основные признаки станочного оборудования. Для станков сверлильной группы определены основные девять типов, по ним принято определять принадлежность станка:

- Вертикально-сверлильные, при обозначении записывают 21ХХ, где 2 – группа сверлильного оборудования, 1 – вертикальное направление сверления, ХХ – дополнительные характеристики, например, диаметр сверления. Станок 2135 – вертикально-сверлильный станок с максимальным диаметром сверления 35 мм.

- Одношпиндельные полуавтоматы – тип станков, выполняющих сверление в автоматическом режиме. Остальные операции производит оператор, работающий на заданном рабочем месте. Обозначают это оборудование 22ХХ, здесь вторая цифра определяет указанный тип станка.

- Многошпиндельные полуавтоматические (23ХХ) устройства могут одновременно производить сверления нескольких отверстий. Под это оборудование на стадии проектирования конкретных деталей подбирают расположение будущих отверстий. С помощью вспомогательной оснастки можно изменять количество отверстий и расположение сверл.

- Одностоечные координатно-расточные сверлильные устройства (24ХХ) – это серия уникальных станков. С их помощью выполняют довольно сложные операции по сверлению и обработке отверстий. Подобный тип оборудования востребован на заводах по изготовлению высокоточного оборудования. Их стараются приобрести на предприятиях по ремонту сложной техники, например, автомобилей.

- Радиально-сверлильные станки (25ХХ) получили широкое распространение на предприятиях самого разного назначения. Универсальные установки выполняют работу по формированию отверстий, чистовую обработку и нарезание внутренней резьбы.

- Расточные сверлильные установки (26ХХ) могут обрабатывать внутренние полости вращательным движением резцов. Ориентирование обрабатываемого пространства может быть горизонтальным и вертикальным. Вращение может иметь инструмент или деталь.

- Алмазно-расточные станки (27ХХ) в качестве основного инструмента используют твердосплавные и алмазные резцы. На подобном оборудовании выполняют обработку с высокой точностью, так как острые кромки режущего инструмента не нагревается при выполнении работы.

- Горизонтально-сверлильные станки (28ХХ) чаще всего применяют для получения глубоких отверстий, например, пушки. В них используют сверла, в которых имеются отверстия для подачи смазывающих охлаждающих жидкостей (СОЖ).

- Разные сверлильные станки (29ХХ). Подразумевается использование оборудования специального назначения для получения и обработки отверстий.

Применение специальных приспособлений для обработки деталей

При обработке деталей требуется выполнение различных видов работ с использованием станков различного типа, на которых устанавливаются станочные крепежные устройства:

- обрабатывающих центрах (токарные, фрезерные работы);

- фрезерных станках (фрезерные работы);

- плоскошлифовальных станках;

- сверлильных станках;

- электроэрозионных станках;

- станках с ЧПУ (фрезерные, токарные работы).

По степени регулировочного прижимного усилия при фиксации обрабатываемой детали крепежные устройства можно классифицировать:

- использующие механизм гидравлического усилителя;

- использующие пневматический привод;

- использующие винтовую передачу.

Фиксирующие устройства станочные (пневматические) оснащенные гидроприводом используются при проведении работ, когда требуется крепеж заготовки с приложением большого усилия. В некоторых типах устройств используемый гидроцилиндр позволяет компенсировать частично вибрацию, возникающую при проведении операции резки.

Применение различных приводов позволяет добиваться высокой точности обработки деталей и автоматизации процесса изготовления изделий.

Использование станочных тисков позволяет:

- создавать повышенную степень фиксации заготовки во время обработки;

- обеспечить высокую надежность обработки деталей;

- осуществлять длительную эксплуатацию оборудования с сохранением качественных показателей.

Применение различных типов станочных тисков позволяет выполнять широкий круг различных операций связанных с обработкой деталей.

Специальные фрезерные тиски

При использовании нескольких тисков, двойных тисков, перемещением губок и даже использованием губок, охватывающих несколько тисков, возможно довольно много. Фактически, вы даже можете использовать тиски для крепления других крепежных устройств. Очень распространенный трюк — установить маленькие в тиски машиниста, чтобы развернуть губки в другом направлении:

Маленькие тиски в больших

Вы также можете создать небольшие приспособления для пластин, которые предназначены для размещения в тисках, создавая то, что часто называют «поддон для тисков», поскольку отдельные приспособления для пластин можно вытаскивать из тисков так же, как поддоны.

Тиски Поддоны — это просто небольшие приспособления для пластин, предназначенные для удержания в губках фрезерных тисков

В общем, такие решения, как тиски для поддонов, созданы для того, чтобы тиски можно было оставлять на станке в цехах, где гибкость и простота зажима тисков идеальны для большинства их работ.

Тормах сделал в своем блоге отличное предложение, которое заключалось в использовании тисков Sine (Toolmaker) в качестве поддона для тисков .

![§ 47. установка и крепление деталей для сверления [1980 макиенко н.и. - общий курс слесарного дела]](http://homo-expertus.ru/wp-content/uploads/2/d/f/2dfb599598f77b3c65f0750389cb2049.jpeg)

![Лучшие тиски для сверлильных станков | выберите подходящий инструмент для безопасного бурения [top 7]](http://homo-expertus.ru/wp-content/uploads/8/a/3/8a31e7a794c43181c54cb90cae98c89d.jpeg)