Устройство, назначение и принцип работы цркуляционного насоса

В больших помещениях трубы длинные и циркуляция воды в системе происходит медленно, успевая остыть, прежде чем вернуться по замкнутому контуру обратно в котел для повторного нагрева. Для решения этой проблемы прибегают к помощи циркуляционных насосов, которые принудительно заставляют двигаться теплоноситель быстрее по контуру.

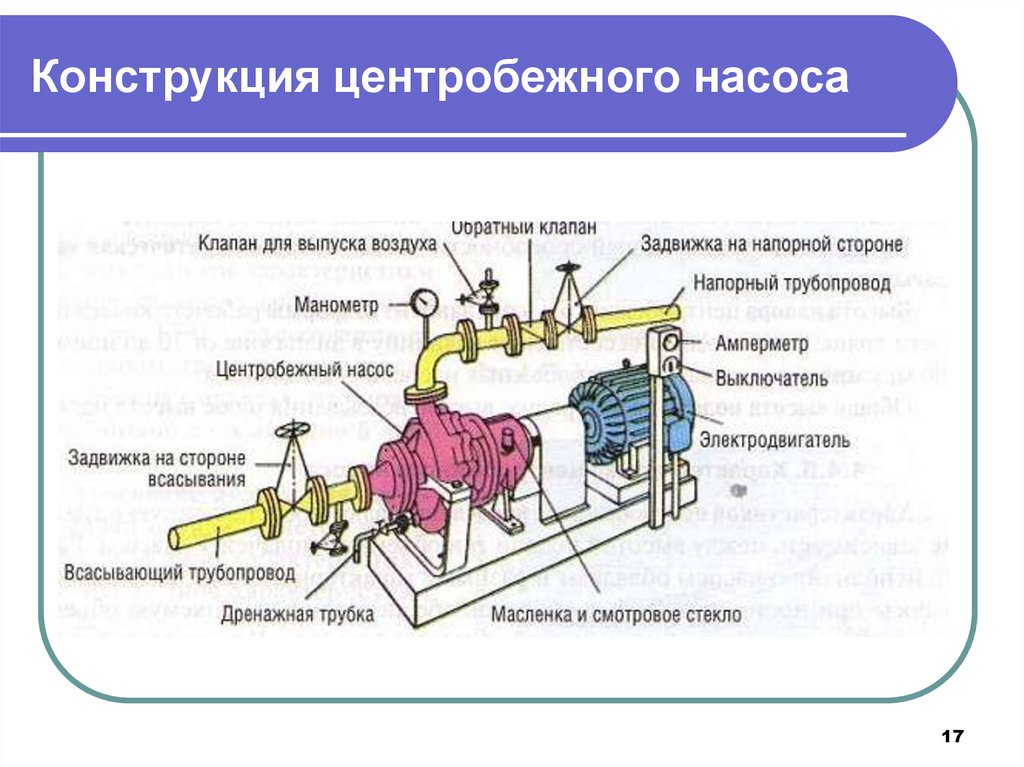

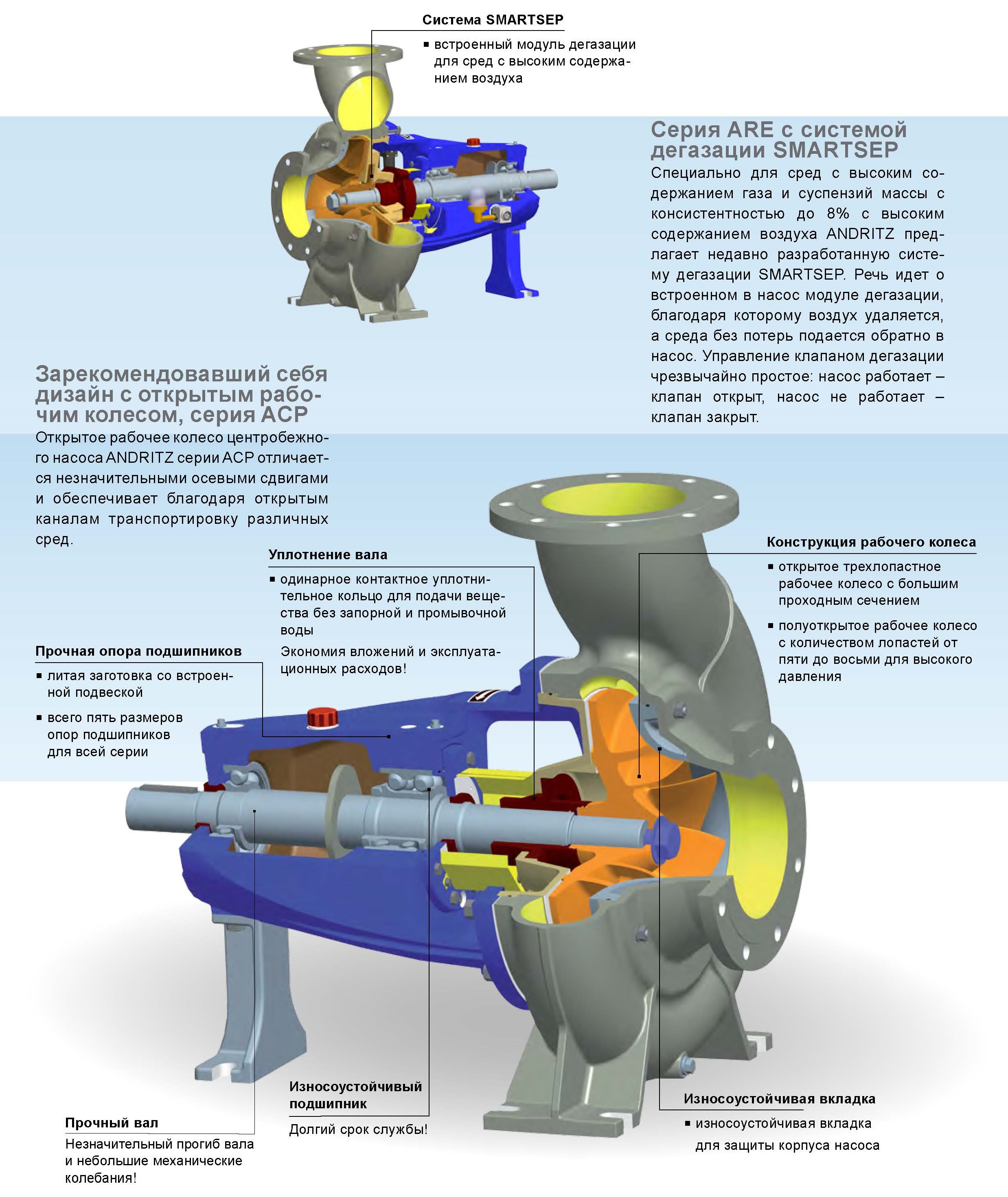

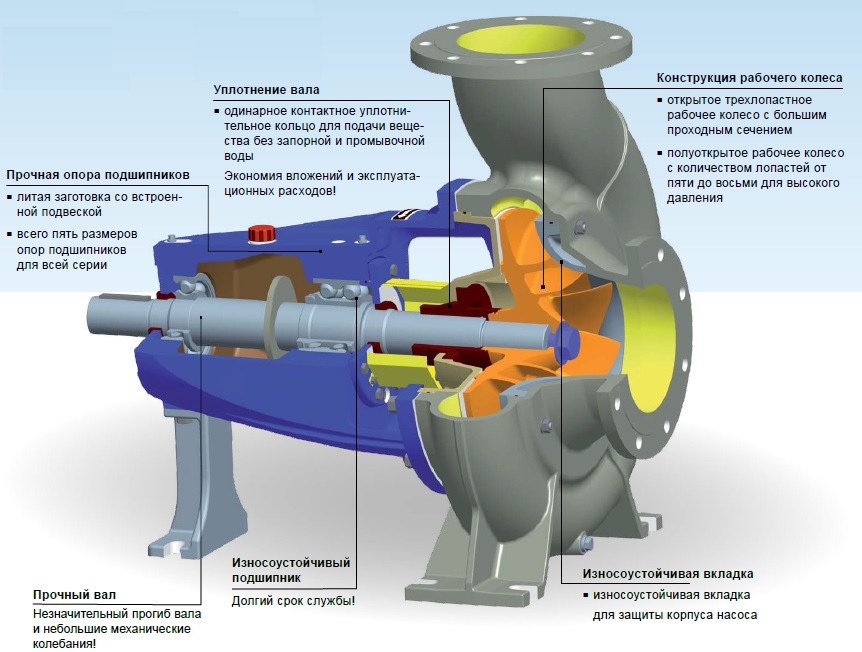

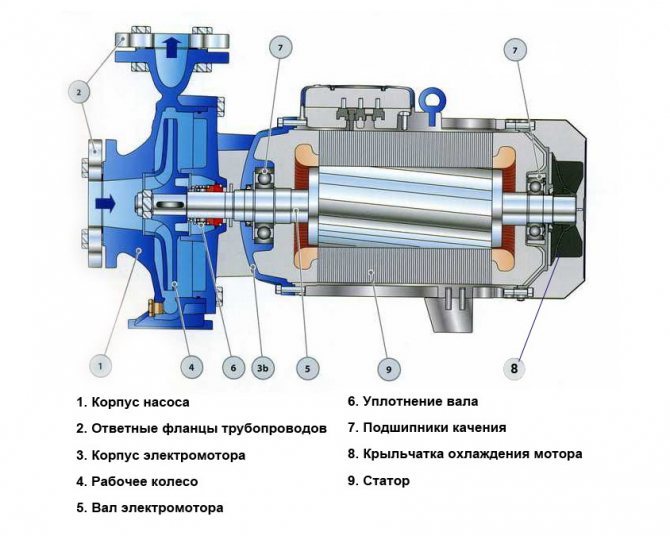

Конструкция

Чтобы самостоятельно отремонтировать оборудование, следует знать его устройство:

- Стальной корпус, вытянутый горизонтально. В нем расположены все элементы системы. Изготовляться корпус может также из алюминиевого сплава или нержавейки.

- Электродвигатель и ротор, размещенные в корпусе.

- Рабочее колесо с лопастями, зафиксированное на роторе. Лопасти выгнуты в обратном направлении от движения колеса. Эту деталь изготовляют из прочных полимеров.

Принцип работы

При включении насоса вода в контуре под действием вращения колеса втягивается во входное отверстие. В камере на воду действует центробежная сила, прижимая ее к стенкам камеры и выталкивая наружу. После этого давление падает, и вода снова нагнетается в помпу.

Устройство современных циркуляционных насосов

Устройство современных циркуляционных насосов

При таком непрерывном цикле работы температура в системе отопления держится постоянно на одном уровне. Это позволяет экономить затраты на топливо или электроэнергию.

Проверка привода масляного насоса дизелей типа Д50.

Прежде чем собрать привод, проверяют и регулируют монтажное расстояние А (рис. 129). Для этого корпус конической передачи с втулкой валика устанавливают в вертикальное положение, во втулку вкладывают оправку 1. На грибок оправки ставят стойку 2 с индикатором 3. Ножку индикатора сначала устанавливают на торец Б грибка оправки 1 и стрелку подводят к нулю, а затем, перемещая стойку 2 с индикатором, устанавливают ножку на нижнюю образующую отверстия корпуса. Расстояние е должно находиться в пределах 6,77—6,79 мм. Эту величину доводят до нормы регулировочными прокладками, закладываемыми под бурт втулки.

Причины поломок рабочего колеса

Зачастую основной причиной поломки рабочего колеса является кавитация, то есть — парообразование и образование пузырьков пара в жидкости, которое влечет за собой эрозию металла, так как в пузырьках жидкости имеется химическая агрессивность газа.Основными причинами возникновения кавитации является:

- Высокая, более 60 градусов температура

- Не плотные соединения на всасывающем напоре.

- Большая протяженность и малый диаметр всасывающего напора.

- Засорение всасывающего напора.

https://youtube.com/watch?v=paVlE6e5uGw

Признаки поломки рабочего колеса

Фото кавитации

Поломка рабочего колеса центробежного насоса может быть заметна не сразу, однако, есть общие признаки, которые указывают на то, что с вашей техникой что-то не так:

- Потрескивания при всасывании.

- Шумы.

- Вибрация.

Более того, она влияет не только на работу колеса, но и на другие его детали. При длительном воздействии кавитации, детали становятся шероховатыми, и единственное что им поможет — это ремонт или покупка нового оборудования.

Ремонт рабочего колеса

Если рабочее колесо все же сломалось, или сломался насос, его можно отремонтировать своими руками.

Все же, вот небольшая инструкция, каким образом производится ремонт рабочих колес центробежного насоса самостоятельно.Разборка:

- С помощью съемщика полумуфту.

- До упора разгрузочного диска подают ротор в ту сторону, где производится всасывание.

- Помечают положение стрелки сдвига оси.

- Разбирают подшипники.

- Вынимают вкладыши.

- С помощью специального съемщика вытаскивают разгрузочный диск.

- С помощью отжимный винтов поочередно, не допуская задания, снимают рабочее колесо с вала.

Ремонт рабочего колеса:

Как производится ремонт самостоятельно

Для того, чтобы произвести ремонт делается расчет рабочего колеса центробежного насоса.Сталь:

- Если колесо стерлось, то сначала его направляют, после чего вытачивают на токарном станке.

- Если колесо сильно изношено, то его удаляют, а затем приваривают новое.

Чугун:

Чугунные колеса, как правило, просто меняют, если можно обойтись заточкой, то необходимые места заливают медью, а потом протачивают.

После того как колесо отремонтировано или заменено, насос собирают обратно:

- Протирают делать центробежного насоса.

- Проверяют наличие заусенцев и забоин, если он есть, их устраняют.

- Рабочее колесо собирают на валу.

- Возвращают разгрузочный диск.

- Устанавливают мягкую набивку сальников.

- Заворачивают гайки.

- Обкатывают сальник.

- До упора разгрузочного диска в пятку подают ротор.

Для большего понимания процесса ремонта вы можете посмотреть видео в этой статье.

Цены

Цена на рабочее колесо в разных магазинах своя, все зависит от материала самого насоса. Начальная стоимость 1800 рублей, конечная — 49 т.р. Все зависит от того, какой у вас центробежный косо, для чего вы его используете, и какого он размера, а также, сколько в нем колес.

Поэтому, для того чтобы избежать расходов за ремонт, необходимо внимательно следить за его работой. А также, при возникновении каких-либо признаков, указывающих на его неисправность, не нужно использовать его до того момента, пока он не прекратит работу, его следует отнести специалисту, который заменит или отремонтирует вам те детали, которые подверглись поломке.

Правильная эксплуатация и техническое обслуживание

Не существует гидравлических систем с одинаковыми рабочими характеристиками. Нельзя разработать универсальных регламентов, определяющих периодичность проверок. Есть рекомендованные производителями нормативы. Регулярное обслуживание центробежного насоса — залог безотказной работы системы.

Основные сведения об устройстве указаны в паспорте и руководстве. В документах перечислены требования к приемке, ТО, ремонту и хранению оборудования. Есть раздел с перечнем причин, ведущих к поломке агрегата. Указаны основные и вспомогательные характеристики (напор, расход). Прилагаются чертежи механизма: вид в трех проекциях.

Несколько правил эксплуатации центробежных насосов

Оба вида центробежного оборудования требуют осознанного подхода к их эксплуатации. А именно, соблюдения нескольких важных правил, которые позволят продлить жизнь вашему агрегату.

Самое важное, что нужно запомнить и соблюдать неукоснительно — центробежный насос должен запускаться только при наличии воды в его камере. Запуск всухую способен вывести из строя помпу в самое ближайшее время. И если с погружным агрегатом все ясно (он все время находится в рабочей среде), то поверхностный механизм можно спасти путём заливки воды в его рабочую камеру перед запуском и установкой обратного клапана на водоприёмную трубу

Для погружного насоса важно наличие поплавкового выключателя, который сработает в случае падения уровня воды в источнике. Кроме того, ни одни центробежный насос не любит наличия примесей в воде в виде песка, глины или другого мелкого мусора. Поэтому для поверхностного устройства важно наличие качественного сетчатого фильтра на конце водоприёмной трубы. А для погружной помпы важно качественно оборудовать донный фильтр скважины или колодца. Либо не устанавливать центробежный насос в колодец/скважину с песчаным дном или дном-плывуном. Для таких источников лучше подобрать насос вибрационный или винтовой. И не забудьте регулярно проводить профилактический осмотр своего насосного оборудования. Особенно это касается погружного агрегата, который требуется хотя бы два раза в год поднимать и прослушивать в рабочем режиме на наличие посторонних шумов в камере. Важно покупать и устанавливать насос центробежного типа, рассчитанный на дебет именно вашего источника. Если же производительность агрегата будет выше, чем дебит скважины/колодца, то есть риск работы помпы всухую. В этом случае положение могут спасти специальные рабочие колеса, которые будут регулировать давление в камере на выходе для стабильного поступления воды в саму помпу и в систему водоснабжения. Если вы эксплуатируете центробежный насос не постоянно, а периодически, то необходимо включать помпу хотя бы раз в месяц на 15 минут, чтобы избежать окисления всех рабочих элементов помпы. Стоит также внимательно относиться к объему воды, который способен перекачивать центробежный агрегат в пределах своих технических характеристик. Если рекомендуемая и фактическая мощности не будут совпадать, то есть риск вывести насос из строя. Помните, что агрегат, предназначенный для переработки 3м3/час и при этом транспортирующий воду в объеме 2 или 4 м3/час, будет сильно изнашивать свои рабочие узлы

И если с погружным агрегатом все ясно (он все время находится в рабочей среде), то поверхностный механизм можно спасти путём заливки воды в его рабочую камеру перед запуском и установкой обратного клапана на водоприёмную трубу

Для погружного насоса важно наличие поплавкового выключателя, который сработает в случае падения уровня воды в источнике. Кроме того, ни одни центробежный насос не любит наличия примесей в воде в виде песка, глины или другого мелкого мусора

Поэтому для поверхностного устройства важно наличие качественного сетчатого фильтра на конце водоприёмной трубы. А для погружной помпы важно качественно оборудовать донный фильтр скважины или колодца. Либо не устанавливать центробежный насос в колодец/скважину с песчаным дном или дном-плывуном. Для таких источников лучше подобрать насос вибрационный или винтовой. И не забудьте регулярно проводить профилактический осмотр своего насосного оборудования. Особенно это касается погружного агрегата, который требуется хотя бы два раза в год поднимать и прослушивать в рабочем режиме на наличие посторонних шумов в камере. Важно покупать и устанавливать насос центробежного типа, рассчитанный на дебет именно вашего источника. Если же производительность агрегата будет выше, чем дебит скважины/колодца, то есть риск работы помпы всухую. В этом случае положение могут спасти специальные рабочие колеса, которые будут регулировать давление в камере на выходе для стабильного поступления воды в саму помпу и в систему водоснабжения. Если вы эксплуатируете центробежный насос не постоянно, а периодически, то необходимо включать помпу хотя бы раз в месяц на 15 минут, чтобы избежать окисления всех рабочих элементов помпы. Стоит также внимательно относиться к объему воды, который способен перекачивать центробежный агрегат в пределах своих технических характеристик. Если рекомендуемая и фактическая мощности не будут совпадать, то есть риск вывести насос из строя. Помните, что агрегат, предназначенный для переработки 3м3/час и при этом транспортирующий воду в объеме 2 или 4 м3/час, будет сильно изнашивать свои рабочие узлы.

Ремонт насоса

К сожалению, отремонтировать насос своими руками не так просто. Это все-таки электроприбор. После длительной эксплуатации и, если насосная станция долго не работала, к примеру, была законсервирована на зимний период, то иногда при включении насос начинает гудеть, а его ротор при этом не вращается. Основная причина данной неисправности – заклинило подшипники электродвигателя, потому что в них проникла влага. При длительном хранении на поверхностях подшипников образовалась коррозия. Она-то и мешает крутиться им.

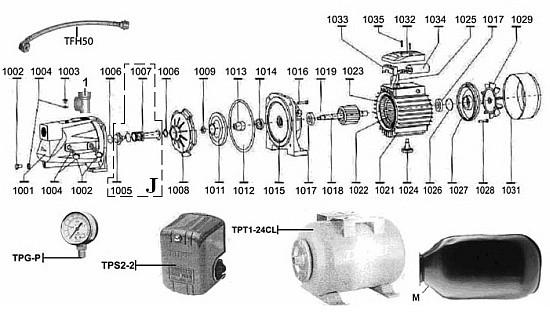

Детали насосной станции

Детали насосной станции

Самый простой способ запустить насос – это сдвинуть с места его ротор. Что для этого можно сделать.

- Необходимо снять заднюю крышку агрегата, где установлена крыльчатка для охлаждения прибора.

- Можно попробовать от руки крутануть крыльчатку. Если она поддалась, то также от руки надо раскрутить вал электродвигателя, а затем включить сам насос, нажав на кнопку «Пуск».

- Если от руки крутануть не получилось, тогда придется снять крыльчатку с вала мотора и попробовать крутануть его при помощи разводного, но лучше газового ключа.

Конечно, лучше бы вскрыть мотор насоса и смазать подшипники. Но своими руками, если вы никогда это не делали, лучше ничего не открывать и не разбирать конструкцию прибора. А тем более заниматься заменой подшипника водяного насоса.

Замена крыльчатки

Точно такая же ситуация, то есть, мотор гудит и не вращается, может возникнуть по причине заклинивания рабочего колеса, которое также называют крыльчаткой. Оно располагается внутри рабочей камеры, и между ним и корпусом насоса очень маленький зазор. Именно после долгого хранения рабочего агрегата в этом зазоре образуются наросты ржавчины, которые и становятся причиной заклинивания ротора.

Можно проблему решить, раскрутив вал, как и в случае с подшипниками. Но если это не помогло, то значит, рабочее колесо крепко прикипело к корпусу. И лучше всего его заменить на новое. Как провести замену крыльчатки насосной станции?

- Рабочая камера насоса состоит из двух частей, которые соединяются между собой четырьмя болтами. Поэтому их надо открутить и отсоединить одну часть от другой. Как снимается крыльчатка

- Крыльчатка насажена на вал электродвигателя. Чтобы ее снять, необходимо открутить прижимную гайку, которая ее держит.

- Так как вал вращается в подшипниках, то болт просто так не открутить. Необходимо зафиксировать сам ротор.

- Поэтому надо снять заднюю крышку и крыльчатку вентилятора.

- Затем зажать задний конец вала, к примеру, все тем же газовым ключом, а с другой стороны разводным ключом открутить гайку.

- Постучав слегка молотком по крыльчатке, надо поддеть ее отверткой и стащить с вала.

- На ее место устанавливается новая крыльчатка, и все операции производятся с обратной последовательности.

Вот так можно ответить на вопрос, как снять крыльчатку с насосной станции. Скажем прямо, что сложность данной операции заключается в том, что при длительной эксплуатации рабочее колесо может прикипеть к валу. Поэтому перед тем как его демонтировать, необходимо смазать место соединения, к примеру, техническим маслом или обычной водой.

Ремонт сальника

Кстати, при произведении замены крыльчатки, надо обязательно провести ремонт сальника насосной станции. Если уж рабочая камера открыта, то стоит все проверить в ней досконально. Уязвимым место в этой части является сальник, который отделяет рабочую камеру от отсека, где расположены электрические части мотора насоса. Он состоит из двух частей: один располагается внутри рабочей камеры, второй в электрическом отсеке.

Сальник в насосе

Сальник в насосе

Поэтому сначала снимается первая часть, для чего надо снять стопорное кольцо, которое сальник подпирает. Сам резиновый элемент снимается от руки.

Со второй частью сложнее. Придется вытащить из статора ротор электродвигателя. Для этого надо открутить четыре болта с задней стороны мотора, снять крышку вместе с ротором. Просто вытягиваете его на себя, держась за крышку.

Далее снимается вторая часть сальника.

Сборка производится с обратной последовательность

Здесь очень важно при вытаскивании и вставлении ротора в статор не повредить медную обмотку.

Как видите, ремонт насосной станции своими руками (замена сальника, крыльчатки) – процесс не самый простой. Но если в нем разобраться, то можно обойтись и без мастера. Кстати, если уж вскрыли электродвигатель, то тут же смажьте его подшипники. Но чаще всего в данных конструкциях подшипники имеют закрытую конструкцию, поэтому при плохой их работе лучше детали поменять.

Ремонт насосного оборудования

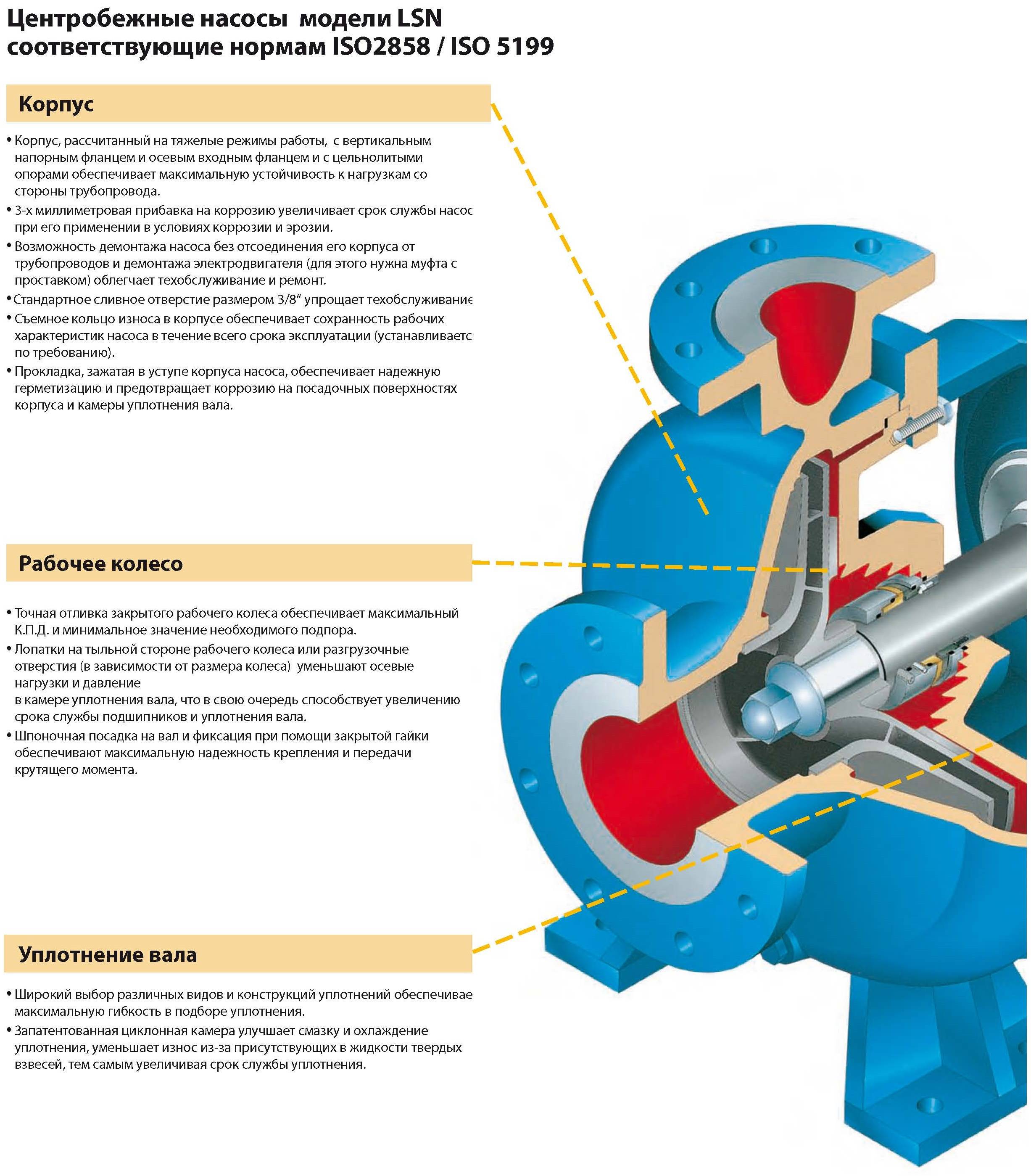

Надежная и безотказная работа насосного оборудования обеспечивается только за счет надлежащего надзора за ним и своевременного ремонта. К текущему ремонту горизонтальных центробежных насосов относятся: смена прокладок, набивка сальников, смена уплотнитель-ных колец, устранение разбега ротора, смена подшипников, центровка насоса, масляная окраска насосного агрегата и трубопроводов. Продолжительность периода между текущими ремонтами составляет не более трех месяцев или по мере необходимости.

Капитальный ремонт предусматривает: полную ревизию насоса с разборкой, чисткой, регулировкой и заменой частей; балансировку рабочего колеса; смену вала; правку вала обточкой; шлифовку шеек вала и уплотняющих колец; замену рабочих колес и уплотнений; перезаливку или смену вкладышей подшипников: срезку или наращивание рабочих колес насоса. Периодичность работ по капитальному ремонту центробежных насосов насосных станций составляет 1.5…3 года.

Сальниковые камеры горизонтальных центробежных насосов заполняются сальниковыми набивками (ГОСТ 5152-84) круглого или квадратного сечения. Размеры сечения набивок проверяют штангенциркулем или толщиномером. Внешний вид их проверяют визуально: поверхность набивок не должна иметь местных утолщений, неровностей, повреждений оплетки, выступающих оборванных ниток.

Перед применением набивку ХБС предварительно проваривают в техническом жиру.

Сальниковую набивку необходимо менять на новую через каждые 300-500 отработанных часов зависимости от температуры воды, наличия механических примесей и др.

В институте Укркоммунпроект МЖКХ УССР разработана техническая документация на реконструкцию сальниковых уплотнений насосов, работающих с избыточным давлением (0,7-4 м) при подводе воды па сальниковые уплотнения от постороннего источника или напорной полости насоса. Перепад давления, например, в насосе Д 4000-95 (22 НДС) составляет 0,95 МПа. Это приводит к повышенному износу колец сальниковой набивки и защитных втулок. Потери мощности на трение для насосов этой марки составляют до 26 кВт-ч.

Реконструкция сальниковых уплотнений заключается в том, что подвод воды на них демонтируется. Отверстие Б глушат пробкой. Снимают три внутренних кольца набивки и гидрозатворное кольцо, а на их место устанавливают изготовленную стальную втулку и три кольца сальниковой набивки, между которыми размещают фторопластовые или паронитовые прокладки толщиной 2-3 мм.

При правильной сборке сальникового уплотнения ротор свободно поворачивается на валу, а величина утечки воды находится в пределах 5… 10 л/ч. Экономический эффект по МЖКХ УССР составил 340 тыс. руб./год.

Рис. 1. Реконструкция сальниковых уплотнений насосов типа «Д», работающих под давлением: 1 — втулка дистанционная (чугун, сталь, бронза, фторопласт); 2 — пробка (сталь, чугун, пластмасса); 3 — прокладка (фторопласт листовой 6-2…3 мм); 4 — набивка сальниковая; 5 — втулка защитная (чугун сч20, сталь 45 или 20X13 HRC 40…30); 6 — букса (втулка нажимная); 7 — гайка круглая.

Характер ремонта насоса определяют при его разборке, причем одновременно составляют дефектировочную карту на узлы и детали насоса.

Разбирают насос следующим образом: сначала снимают ограждение муфты, а затем пальцы упругой муфты и буксы сальников; отсоединяют торцевые крышки подшипников; освобождают шпильки по разъему корпуса, отжимными винтами подрывают крышку насоса и снимают ее, снимают ротор и укладывают его на козлы; снимают полумуфты, уплотняющие кольца, шарикоподшипники и рабочее колесо.

При разборке узлов и деталей насоса следят за состоянием посадочных и уплотняющих поверхностей.

Сборку насоса производят в обратной последовательности.

Перед сборкой посадочные поверхности смазывают маслом.

В горизонтальных центробежных насосах для уменьшения объемных потерь на рабочее колесо жестко устанавливают уплотнение, а в корпусе насоса запрессовывают неподвижное уплотнение. По мере износа уплотнение на рабочем колесе заменяют новым.

В случае износа баббитовых подшипников их вкладыши перезаливают, для чего используют баббит Б-16 или Б-83. Степень износа подшипников определяют по данным замеров между валом насоса и вкладышем подшипника. Для своевременной замены пришедших в негодность изношенных подшипников качения на предприятии должен быть необходимый их резерв.

Долголетняя и безотказная работа насосного агрегата зависит -от качества смазки подшипников.

В отечественном производстве применяют жидкую и консистентную смазку. Жидкую необходимо менять через каждые 300-500 отработанных часов, консистентную — через 3-5 мес работы насоса.

Диагностика неисправностей

Не существует безотказных центробежных насосов, каждая конструкции имеет свои «узкие» места. В самовсасывающих моделях часто выходят из строя компоненты: расходомер Вентури, трубка диффузора и рабочего колеса.

Многоступенчатые устройства прекращают перекачивать воду из-за деформации (или спаивания) спиральных каналов (diffuser) и рабочих колес. Когда центробежный насос долго эксплуатируют на пределе возможностей, выгорает статор и заклинивает электродвигатель. Дефект проявляется по всех конструкциях.

Частая причина отказа — ржавчина. Владельцы не подготавливают оборудование к хранению в зимний период. Скопление влаги внутри постепенно разрушает металлические части. Механизм заклинивает, когда весной производят первый запуск. Чтобы восстановить работоспособность, конструкцию разбирают и удаляют коррозию.

Центробежный насос способен долго работать без нареканий. Распространенные причины отказа связаны с несоблюдением предписаний производителя по монтажу, ТО, эксплуатации и хранению. Результат нарушений — центробежный насос работает не в полную силу. В некоторых случаях устройство переключается на режим кавитации или «сухого хода». Неисправности ведут к перегреву электродвигателя и поломке внутренних узлов.

Частые причины нарушения работы системы

- Зауженное сечение на входе. При подборе компонентов действует правило: диаметр всасывающей трубы равен размеру патрубка. Если глубина погружения превышает пять метров, диаметр всасывающего канала должен быть на один типоразмер больше патрубка. Практика показывает: чем короче и прямее трубопровод, тем эффективнее работает центробежный насос. Напор уменьшается, если движению воды препятствует засорение или заужение заборного канала.

- Недостаточная заполненность внутренних полостей. Неисправность проявляется при первом запуске агрегата, после демонтажа, хранения и ремонта. Отличительный признак — слабый напор. Как вариант, насосное оборудование совсем не перекачивает воду. Чтобы удалить из системы воздух, выключают устройство. Трубы и всасывающий тракт заново наполняют жидкостью.

- Нарушение герметичности элементов конструкции. Из-за неплотного соединения сопрягаемых частей происходит подсос воздуха. Если систему останавливают, часть жидкости из всасывающего тракта самопроизвольно вытекает. Когда работает автоматическая насосная станция, неисправность проявляется в частом запуске и слабом напоре. Если нарушена герметичность деталей, автостанция может совсем не перекачивать жидкость. Решение проблемы — разобрать систему и уплотнить места протечек.

- Неисправность обратного клапана. Дефект возникает из-за скопления на входе посторонних предметов: грязи, твердых частиц, мусора. Последствия неисправности обратного клапана — из всасывающего тракта вытекает жидкость, как результат, агрегат не перекачивает воду. Чтобы наладить рабочий процесс, систему демонтируют. Клапан чистят и моют.

- Засорение фильтра. Стандартный подход — на всасывающем клапане устанавливают защитную сетку. Перфорированная деталь предотвращает попадание в систему мелких предметов: опавшей листвы, веток, насекомых. Когда засоряется фильтр, уменьшается всасывающая способность оборудования. Если поток воды встречает значительное сопротивление, сетка может порваться. Чтобы устранить засор, фильтр периодически прочищают.

- Отклонение от допустимой глубины всасывания. Когда параметр больше рекомендованной величины, проявляется эффект кавитации. Худший вариант — нарушается целостность водного потока. При превышении нормативной глубины всасывания агрегат не перекачивает воду. Для решения вопроса используют вакуумметр, который монтируют на всасывающем патрубке. Прибор помогает подобрать оптимальные для конкретной модели характеристики: глубину погружения и усилие тяги.