Изготовление рукояти

Теперь, когда просмотрены мачете (фото ножей наиболее подходящего дизайна), подготовлена черновая заготовка и выполнена ее правка, самое время приступать к изготовлению удобной, надежной ручки. Для рукояти подойдут старые обрезки прочного дерева. Подогнав рукоять под необходимую ширину и длину, необходимо разделить ее на две части, которые в последующем будут охватывать заготовку с обеих сторон.

Используя прочное сверло по металлу подходящего диаметра, проделываются отверстия через дерево, пластины для обкладки ручки и стальная заготовка. Изначально следует убедиться, что диаметр сверла соответствует параметрам металлических заклепок и шкантов для дерева, которые будут использоваться при соединении лезвия с деревянной ручкой.

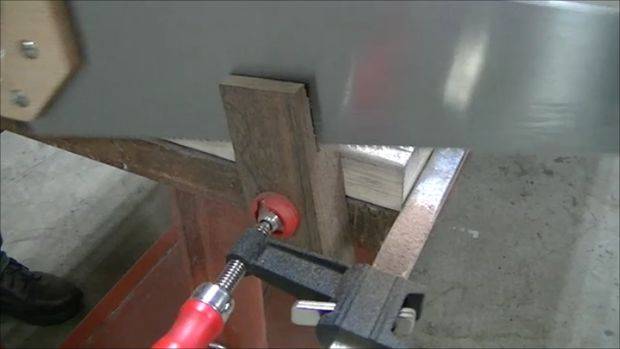

На завершающем этапе пластины обкладки рукояти и заготовка обрабатываются эпоксидной смолой. Далее происходит окончательная сборка ручки: в отверстия вставляются металлические заклепки и шканты, после чего вся конструкция плотно зажимается в тисках и оставляется на ночь.

Альтернативным вариантом изготовления рукоятки может стать замена деревянной заготовки прочным канатом небольшого диаметра. Чтобы рукоять, изготовленная в виде обмотки из каната, не разматывалась, достаточно предварительно вымочить материал в эпоксидной смоле. Выполнять обмотку можно любым доступным способом плетения.

Финальная доработка

Иногда не получается сделать инструмент, который полностью удовлетворяет с первого раза. Проблема может быть в заточке, форме рукояти. Поработав какое-то время, владелец может в качестве недостатка ощутить вес ножа. Тогда придется устранить недостатки, доработав конструкцию. Например, тесак весом 1,5 кг может быстро вызывать усталость при работе, тогда нужно будет срезать лишнюю часть лезвия, облегчив инструмент.

Если рубка древесины будет неэффективной, то можно переточить спуски, тем самым уменьшить угол заточки. После этого лезвие будет лучше входить в твердый материал. Если не понравится деревянная или пластиковая рукоятка, можно убрать накладки и обмотать рукоять шнурком. Такая рукоятка точно не будет скользить в руке. Таким образом, можно довести мачете до совершенства.

Заточка ножа

Работа над ножом из рессоры практически завершена, осталось только заточить его. Для этого используют:

- бруски;

- мусаты;

- точильные станки;

- механические точилки;

- электрические точилки;

Действительно хорошие результаты получают применяя брусок или электрическую точилку. Чтобы хорошо заточить нож с помощью бруска или точильного камня понадобится не мало времени. Если на обычный кухонный нож достаточно потратить около получаса, то выравнивание и заточка длинного кованого ножа может занять несколько дней.

Для лучшего контроля процесса заточки точильный камень помещают на устойчивую горизонтальную поверхность. Оптимальный его размер – примерно в полтора раза длиннее лезвия. Начинать заточку требуется грубым точильным камнем, с крупным зерном. Продолжать надо до тех пор, пока не появится заусенец. После этого берётся мелкозернистый камень, далее процесс продолжается с его помощью. Чтобы самодельный нож из рессоры стал острым, а заточка держалась долго, надо соблюдать следующие правила:

движение осуществляется путём поступательных перемещений ножа вдоль бруска – режущей частью вперёд;

конец бруска и конец лезвия должны «встретиться». Нужно синхронизировать смещение ножа поперёк бруска (от ручки к лезвию) и перемещение ножа вдоль бруска;

плоскость клинка и поверхность бруска должны составлять угол от 20 до 25 градусов – это универсальный угол заточки

В зависимости от назначения ножа, угол может меняться, но важно, чтобы он удерживался постоянным всё время пока происходит затачивание ножа;

В конце необходимо провести шлифовку лезвия, чтобы надолго сохранить нож острым. Для этого берётся точильный камень с самым мелким зерном. Затем аккуратно, чтобы не испортить уже сделанное, снимается заусенец.

Шаг 12:

Используя лезвие в качестве шаблона я прослеживаю ручки формы на дерево. Этот кусок ореха был подарен мне одним из моих соседей был отрезан кусок, который он молол вниз. Здесь вновь используя мой 2х4 кусок лома и хомуты я пилил два 1/4 толстые куски. В мое волнение, я бросился на резание древесины, если бы я приняла какое-то время, чтобы думать о моей операции я мог бы делать это легко и возможно с лучшими результатами. Моей первой ошибкой было отрезать отработанный материал. Я мог бы использовать этот материал для зажимать часть вниз, а затем вырежьте две ручки. Вот опять моя неопытность, в данном случае с ручными инструментами, поднимает свою уродливую голову. Мне удалось сделать два полезной части ручки, но я уверен, что я работал намного тяжелее, чем умнее, чтобы сделать их.

Ножны из пластика

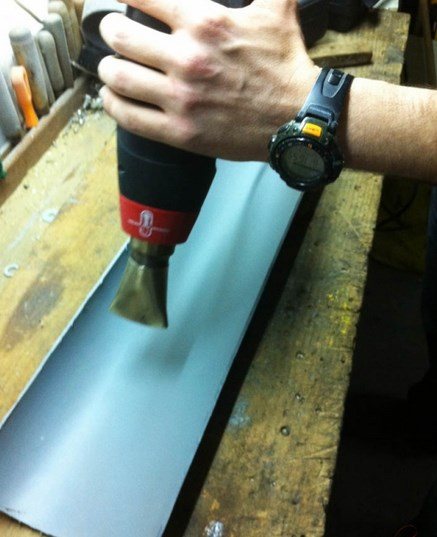

Использовать нож с ножнами очень удобно, если футляры пластиковые. В ножнах из пластика клинок защищен и безопасен для человека. Для изготовления потребуется строительный фен, который есть не у каждого.

Плюсы и минусы материала

Ножнами, самостоятельно сделанными из пластика, можно удивить любого знатока боевого искусства. С материалом несложно работать при наличии строительного фена. Почему бы не воспользоваться пластиком, когда стоит вопрос из чего сделать ножны.

Необходимые материалы и инструменты

Для изготовления потребуется:

- клинок для примерки;

- пластиковая труба небольшого размера;

- строительный фен;

- гибкий пресс;

- сверло;

- заклепки;

- заклепочный пистолет;

- краска в баллончике.

Этапы изготовления

Пластиковые ножны изготавливают без вкладышей. Процесс пошагово происходит так:

- От пластиковой трубы, диаметр которой ненамного превышает обхват лезвия, отрезают кусок нужной длины. Его определяют экспериментальным путем, вставив в трубу лезвие, и отрезав кусок с небольшим запасом в 2-3 см.

- Затем при помощи гибкого пресса и направления на трубу струи горячего воздуха, ее деформируют. Нагрев должен происходить до тех пор, пока шаблон-заготовка не станет сплюснутым.

- Затем в него помещают сам нож и далее работы производят вместе с ним. Так изделие будет максимально точным.

- Пластик нагревают еще раз и прессом придают ему форму клинка.

- Оставшийся сбоку лишний пластик просверливают, одевают заклепки и закрывают их.

- Лишний пластик обрезают и при помощи фена сглаживают неровный край.

Берем трубу ПВХ среднего диаметра

Разрезаем на детали нужных размеров

Нагреваем пластик и придаем ему нужную форму

Учитываем при плавлении ручку, которую ножны захватывают

Соединяем заклепками

Готово

Последующая обработка

Пластик окрашивают краской из баллончика. В зависимости от выбранного цвета или различных вариантов окраски, изделию придают неповторимый вид. Теперь оно готово к использованию.

https://youtube.com/watch?v=ysDAlTiEmv8

Плюсы и минусы самоделки в сравнении с заводским изготовлением

Одним из основных достоинств самодельного ножа является его стоимость. Он стоит на порядок дешевле ножа заводского исполнения. Кроме того, самодельному лезвию можно придать практически любую форму. Здесь все зависит только от фантазии.

Несмотря на свои положительные качества, такой нож обладает некоторыми недостатками. Среди них можно выделить:

- выбор металла. Заводские ножи изготавливаются различных марок стали, каждая из которых разработана с учетом сферы применения. В случае с пильным диском выбор стали ограничен;

- закалка лезвия. Закалка лезвия – весьма сложный технологический процесс, требующий неуклонного соблюдения всех норм, повторить которые в домашних условиях весьма сложно.

Также рекомендуем почитать полезную статью про самые лучшие марки стали для ножей, в статье проведен обзор 12 самых популярных марок во всем мире, их плюсы и минусы, на которые стоит обращать внимание при выборе. Изготовление ножа из пильного диска циркулярки является наиболее простым и дешевым способом

При наличии желания и достаточного количества свободного времени каждый сможет сделать его самостоятельно. Надеемся, что прочитав статью, вам стал понятен процесс его изготовления, и сделать его вы сможете самостоятельно

Изготовление ножа из пильного диска циркулярки является наиболее простым и дешевым способом. При наличии желания и достаточного количества свободного времени каждый сможет сделать его самостоятельно. Надеемся, что прочитав статью, вам стал понятен процесс его изготовления, и сделать его вы сможете самостоятельно.

Проверка качества

Изготовив мачете собственными руками, стоит проверить его на практике. Если лезвие обладает достаточной толщиной, можно испытать его остроту на рубке небольших дров. При необходимости стоит повторно заточить лезвие, подкорректировать форму рукоятки.

Прибегая к вышеуказанному методу и в точности соблюдая последовательность действий, можно собственными руками изготавливать практически любые ножи, топоры, мачете. Главное — проявлять фантазию и не бояться учиться, применяя метод проб и ошибок.

Мачете из пилы

Этот мачете проектировался и изготавливался для использования в походах. КАК СДЕЛАТЬ МАЧЕТЕ ИЗ ПИЛЫ. Он понадобится чтоб порубить сучьев, либо высечь какой нибудь кустарник, ветки деревьев, и т.д.

Приступим к изготовлению.

Материал: 1.Древняя пила по дереву. 2.Верёвка (2,5-3 м.).

Инструмент: 1.Болгарка. 2.Линейка. 3.Карандаши. 4.Наждачка.

Для начала я начертил вот таковой незамудреный чертёж грядущего мачете, который каждый в состоянии сделать под себя. Cегодня я покажу вам как сделать настоящий мачете из строительной пилы который с легкостью может рубить фрукты твердые. Как Сделать Тяпку Из Пилы Видео MEHANIKABIZ.RU. Как сделать мачете из простой пилы. КАК СДЕЛАТЬ МАЧЕТЕ ИЗ ПИЛЫ. На данный момент я для вас наглядно покажу как это делать.

Например, длина ручки должна быть в длину ваших восьми пальцев.

Ширина рукояти должна соответствовать толщине 2-ух пальцев.

Длинна лезвия, от острия до начала рукояти должна быть в длину от вашего сжатого кулака до локтя.

Ширина от начала скругления до острия должна составить 10 см, как ваша ладонь.

На конце рукояти проделываем вот таковой выступ, как на фото.

Особенности технологии

В домашних условиях, если правильно подойти к делу, можно качественно закалить любой нож. Это может быть охотничий или складной нож, штык-нож или изделие в виде крюка, клинок, выполненный из напильника или подшипника, нож-бабочка и др. Несколько сложнее закалить в домашних условиях изделия, изготовленные из нержавеющих сталей, но и такая задача решаема, если внимательно изучить технологию процесса и подобрать соответствующее нагревательное оборудование.

В качестве охлаждающей среды при выполнении закалки как в производственных, так и в домашних условиях используют различные материалы. Так, наиболее распространенные охлаждающие среды – вода и масло – обеспечивают следующие скорости охлаждения нагретого стального изделия:

- масло при комнатной температуре – 150°/с;

- масло, нагретое до температуры 200°, – 300°/с;

- вода, температура которой составляет чуть выше 20°, – 450°/с;

- ледяная вода – 600°/с.

Отжиг ножа на открытом огне требует пристального внимания

Самой главной проблемой, с которой вы можете столкнуться, пытаясь в домашних условиях закалить нож, является перекаливание металла, что приводит к значительному увеличению его хрупкости. Надо также очень внимательно следить за равномерностью нагрева закаливаемого ножа, чтобы не столкнуться с образованием поперечных трещин на его лезвии.

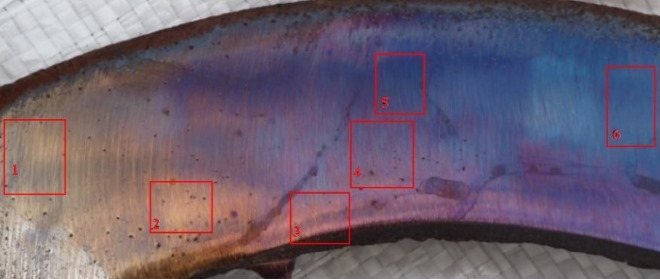

Существует несложное правило, которого следует придерживаться, чтобы не столкнуться с такой проблемой: та часть лезвия, которая не будет затачиваться, нагревается трижды до фиолетового цвета, что соответствует температуре 285°, а режущая часть нагревается только один раз до желтого цвета, после чего степень ее нагрева проверяют при помощи магнита. Более подробно познакомиться с такой методикой можно, просмотрев соответствующее видео.

Цвета каления и побежалости углеродистых и малолегированных сталей

На нержавеющих сталях цвета побежалости появляются в той же последовательности, но при более высоких температурах

Различные охлаждающие среды обеспечивают и разную глубину закаленного слоя (прокаливаемость). Так, при охлаждении при помощи воды сталь прокаливается со скоростью 1 мм в секунду, а при использовании в качестве охлаждающей среды масла эта скорость уменьшается почти в два раза. Чтобы закалить обоюдоострый нож, получив твердые режущие кромки и упругую сердцевину, надо сделать следующее: нагретый до требуемой температуры клинок сначала опускают на две секунды в воду, а затем помещают в масло.

Еще одной технологией, позволяющей качественно закалить режущую кромку у лезвия со значительной толщиной, является закалка ножа в графите. Используя такую технологию, подробности которой также легко изучить по видео, можно качественно закалить ножи различных моделей и конфигураций (охотничий, штык-нож, нож-бабочка и др.). При этом качественно выполнить такую закалку можно и в домашних условиях.

Самодельный нож после закалки в графите

Нередко требуется осуществить зонный отпуск уже закаленного ножа, чтобы сделать его среднюю часть более упругой, сохранив твердость режущих лезвий. В домашних условиях такая технологическая операция выполняется по нижеприведенному алгоритму.

- Средняя часть клинка разогревается при помощи металлического прутка диаметром 10 мм, раскаленного до максимума.

- После прогрева средней части клинка его опускают в кипяток и выдерживают в нем на протяжении 2 часов.

- После выдержки в кипятке клинок опускают в ледяную воду.

Определять температуру отпуска можно по цветам побежалости – радужной пленке, появляющейся при нагреве зачищенной поверхности ножа: от светло-желтого (поз. 1) до голубоватого (поз. 6)

Если вы пробуете закалить свой нож в домашних условиях, следует придерживаться двух правил, которые позволят вам получить качественный результат.

- Объем используемой охлаждающей жидкости должен быть достаточно большим (минимум 20 литров). В противном случае жидкость будет сильно нагреваться, что изменит температурный режим и скорость охлаждения, а это в свою очередь отрицательно повлияет на результат всей технологической операции.

- Чтобы теплоотдача от нагретого ножа была равномерной и его не повело в процессе закалки, им нельзя двигать в охлаждающей среде – надо держать его неподвижно.

Основные разновидности мачете

Мачете латинского или среднеамериканского типа представляет собой нож с лезвием, расширяющимся к острию. Его кончик приподнят относительно рукояти. Длина тесака может колебаться от 30 до 70 и более сантиметров.

Latin Machete

Parang

Малоазийский паранг с изогнутой режущей частью, расширенной к кончику. Острие клинка может приподниматься или опускаться к режущему краю оружия. Рукоятка с обязательным изгибом имеет расширение по краю. Длина паранга варьируется от 30 сантиметров. Этот вид условно разделен на два типа: нож (Pisau) и меч (Pedang), которые отличаются длиной и сферой использования.

Kukri

Непальский кукри имеет изгиб лезвия, который не позволит его спутать с другими видами. Изогнутая и расширенная к концу режущая часть обеспечивает мощный рубящий удар. Эти ножи используются для самых различных целей начиная от обычного сельскохозяйственного орудия и заканчивая церемониальным оружием. Кукри может достигать в длину до одного метра.

Bolo

Клинок Боло расширяется в обе стороны и полностью повторяет форму одноименного филиппинского ножа.

Golok

Мачете, популярный на Филиппинах, в Малайзии и Индонезии. Имеет тяжелое, короткое и слегка расширяющееся лезвие, острие закругленное. Обух довольно тяжелый, по сравнению с другими видами. Длина от 25 до 50 см.

Golok

Panga (Tapanga)

Этот вид тесака родился в Южной и Восточной Африке. Его отличает длинный, расширяющийся к кончику клинок. Режущая часть закруглена и приподнята, или имеет резко опущенную (почти под прямым углом) линию обуха. Длина от 40 до 50 сантиметров.

Barong

Баронг родом из Филиппин. Широкий веретенообразный клинок и изогнутая крючковидная рукоять отличают его от других видов. Этот нож используется как оружие для проведения церемоний.

Vesuri

Карело-финский вариант имеет двуручную рукоятку и лезвие с загнутым к низу концом, может иметь двустороннюю заточку.

Vesuri Machete

Разводка зубьев

Начинается все с проверки расстояния между зубцами. Оно предназначена для того, чтобы пила не клинила в пропиле. Подгонять его следует под тот вид древесины, с которым чаще всего приходится работать. Если придется работать с твердыми породами дерева, зубцы разводятся на расстояние в 1,5-2 раза большее, чем толщина полотна. Для мягкой древесины следует развести зубья у ножовки на расстояние в 2-3 раза больше.

Одним из ключевых моментов при выполнении разводки является сохранение равномерности. Если зубья пилы будут отогнуты на разное расстояние от центра, это приведет к постоянным клинам и ухудшению качества среза и скорости распиловки древесины. Поэтому рекомендуется применять приспособление для развода зубьев, которое так и называется — «разводка». Благодаря упору с его помощью невозможно отогнуть зуб на большее расстояние, чем предусмотрено стандартом.

Зубцы делятся на две группы через один и загибаются последовательно по всей длине режущей стороны полотна. Сначала эта процедура проводится для одной группы, в которой разведенные зубья должны быть отогнуты в определенном направлении, потом она повторяется для противоположного направления.

Изготовление ножа из автомобильной рессоры

Внимание!!!

Данная самоделка размещена исключительно в ознакомительных целях. Запрещено создание и применение в качестве холодного оружия, согласно ст223.4 УК РФ грозитлишение свободы до двух лет! Если есть немного свободного времени и ненужная рессора от грузовика или другого автомобиля, то можно своими руками сделать достаточно красивый и уникальный нож. Возможно, с первого раза он не будет совсем идеальным, но главное – сделан своими руками. Главной прелестью этой самоделки является то, что нож может быть практически любой формы, необходимо просто включить немного фантазии.

Материалы и инструменты для самоделки: • болгарка; • рессора от грузовика; • надфиль; • эпоксидная смола; • льняное масло.

Процесс изготовления ножа Материал для клинка можно достать на любом авторынке, иногда автомобили могут потерять рессору прямо посреди дороги. В данном случае используется рессора от Камаза. Можно взять и от другого автомобиля, в таком случае толщина клинка будет меньше, и ее ненужно будет уменьшать вручную.

Шаг 1. Подготовка материала

При помощи болгарки автор разрезал ее на три части, так как деталь имеет разную толщину и закругленную форму, необходимо выбрать оптимальную часть для данного типа ножа. Та часть рессоры, которая идеально подошла для клинка распиливается еще пополам, в итоге имеется две одинаковых заготовки.

Шаг 2. Форма ножа Нужно взять заготовку и примерно разделить ее на две части пополам, из одной половины будет изготовлено само лезвие ножа, вторая половина будет входить внутрь ручки. Ту часть, которая будет находиться в ручке, необходимо немного обрезать с двух сторон, чтобы она стала меньше и могла поместиться в рукоятке.

Шаг 2. Форма ножа Нужно взять заготовку и примерно разделить ее на две части пополам, из одной половины будет изготовлено само лезвие ножа, вторая половина будет входить внутрь ручки. Ту часть, которая будет находиться в ручке, необходимо немного обрезать с двух сторон, чтобы она стала меньше и могла поместиться в рукоятке.

Так как рессора имеет толщину примерно в 8 мм, а таких ножей практически не бывает, то нужно наждаком длительное время убирать толщину до желаемой. Затем на станке нужно придать форму лезвия, желательно, чтобы был мелкозернистый камень, в противном случае, нож будет выглядеть шероховатым и немного не аккуратным.

Шаг 3

Создание рукояти Необходимо взять небольшой деревянный брусок (уделите особое внимание выбору дерева для рукояти) и выточить рукоять нужной формы, в данном случае нужно воспользоваться фантазией и представить, каким вы хотите видеть свой будущий нож. При помощи дрели и надфиля подготавливается место под ту часть клинка, которая должна находиться в рукояти

Для лучшего крепления можно воспользоваться эпоксидной смолой. Автор решил сделать ручку комбинированную, используя резину, бересту и березовый кап. Отрезаем лишнее и шлифуем… После проведения всех процедур нужно обработать ручку. Понадобится льняное масло, подогретое на водяной бане до температуры 70-75 градусов. Нож при этом предварительно нужно спрятать в морозильную камеру на 30 – 40 минут. При соединении холодного ножа и теплого масла, по рукояти начинают бежать пузырьки, таким образом, воздух из дерева выходит, а это место заполняется льняным маслом. Такую процедуру нужно проделать несколько раз. После этого ручка ножа помещается в масло минимум на сутки.

Шаг 4. Изготовление ножен Потребуется небольшой кусок кожи, по форме ножа нужно сделать выкройку. При помощи шила делаются отверстия (так как кожа весьма жесткий материал), а потом части сшиваются обычной крепкой ниткой.

Заключение Из автомобильной рессоры может получиться весьма красивый и качественный нож. Чтобы клинок хорошо резал, нужно сделать угол режущей кромки около 35 градусов, в таком случае, он будет хорошо работать с деревом, и рубить различные небольшие предметы.

Так как нож изготовлен из тяжелого металла, то и его вес не маленький, но в использовании это скорее является плюсом. Не нужно делать примитивную ручку, можно проявить немного фантазии и придать ей необычную форму, так сразу же становится видно, что клинок действительно уникален и выполнен вручную. Такой нож идеально подойдет для походов.

Внимание!!!

Данная самоделка размещена исключительно в ознакомительных целях. Запрещено создание и применение в качестве холодного оружия, согласно ст223.4 УК РФ грозитлишение свободы до двух лет! Источник (Source)

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Делаем заготовку

После того как определились с моделью и подобрали материал, нужно сделать выкройку из плотного картона. Экспериментировать лучше на бумаге, а не на заготовке. После окончательных правок заготовка очерчивается на металле. Нужно взять небольшой запас, оставляющий припуск на обработку.

Вырезать заготовку можно 3 способами. Каждый из них имеет достоинства и недостатки:

- Лазерная резка. Высокоточный метод. Применяется на предприятиях для изготовления новых деталей. Этот способ хорош тем, что дальнейшая обработка после него минимальна. Также он годится для вырезания аккуратных отверстий в твердом материале, что сделать при помощи сверла гораздо сложнее. Минусом этого способа является то, что он доступен не для каждого. Кроме того, лазер перегревает при резке металла, поэтому режущая кромка может плохо держать заточку.

- Гидроабразивная резка. Это метод разрезания струей воды с добавлением в нее абразивных частиц. Этот способ подходит идеально за исключением того, что он труднодоступен.

- Вырезание при помощи шлифовальной машинки. Это самый доступный и трудоемкий вариант. Для работы болгаркой нужно запастись отработанными кругами, которые имеют самый минимальный диаметр. Это нужно для того, чтобы делать криволинейные резы. Кругами больших диаметров работать опасно. Более того, разрезы будут неаккуратными. Нужно оставлять большой запас на обработку.

Где кузнецу брать заказы?

После того, как я выполнил все пожелания своих знакомых, возникла проблема с новыми заказами. Тут мне на помощь пришли социальные сети

Я создал группу, куда выкладывал фотографии своих работ, а также некоторые советы в изготовлении, и быстро набрал небольшую аудиторию, благо такие вещи очень хорошо привлекают внимание представителей сильного пола

Примеры моих работ

Теперь под каждой фотографией моих работ оказывается сразу по несколько просьб о продаже. Цены на свои ножи я не завышаю, прекрасно понимая, что я далеко не самый искусный мастер в их изготовлении. Средняя цена одного ножа составляет 2 тысячи рублей, в месяц получается изготовить и продать обычно штук десять. Процесс их производства у меня уже отточен до автоматизма, только теперь я ставлю на каждый нож свое авторское клеймо.

Окупаемость бизнеса по изготовлению ножей

Рентабельность получилась хорошая. Таким образом, свои затраты на гриндер и материалы я отбил за два месяца работы. Более того, теперь я могу себе позволить не блуждать по цеху в поисках нормальной стали, а заказать ее у поставщиков. Так же как и другие необходимые материалы: кожу для ножен, специальное масло для пропитки рукоятей, ленты для гриндера и многое другое

А самое главное то, что сам процесс изготовления ножей приносит мне удовольствие и не важно, сколько я на этом зарабатываю

Youtube — лучший источник потока клиентов для частного мастера

Сейчас в моих планах создание канала на youtube, на который я хочу выкладывать ролики об изготовлении ножей и делиться с начинающими мастерами своим опытом. Для того чтобы ролики получались качественными, нужно приобрести хорошую камеру и штатив. Все это удовольствие не из дешевых, но оно того стоит. Ведь канал на youtube — это большое количество потенциальных заказчиков плюс еще одна возможность дополнительного заработка на партнерской программе.

Чехол

В завершение работ стоит позаботиться об изготовлении удобного чехла, наличие которого поспособствует безопасной эксплуатации изделия. Вырезать чехол, в который будет помещаться мачете — нож достаточно большой и острый, можно из куска плотной кожи.

При разметке материала под чехол необходимо постараться максимально точно повторить форму клинка, не забывая оставлять несколько сантиметров на припуски, которые требуются для создания швов. Изготовив нож мачете «Тайга», который предполагает наличие нескольких функциональных насечек на тыльной стороне лезвия, следует учесть данные особенности при выкройке чехла.

Получившаяся выкройка примеряется к форме лезвия. Если все в порядке, в таком случае можно приступать к созданию отверстий на коже по краям выкройки. Для этого удобно использовать прочное шило. Необходимо постараться оставлять равные интервалы между отверстиями. Соединить между собой отдельные части чехла можно, прошив края кожаным шнуром либо вощеной нитью.

Для удобства использования чехла рекомендуется пришить к нему небольшой ремешок. Закрепить данный элемент позволят металлические заклепки. Наличие ремешка позволяет мачете надежно удерживаться в чехле. При необходимости изделие можно быстро извлечь из чехла, расстегнув заклепку.

Как сделать отверстие в заготовке?

Часто новички сталкиваются с трудностями, когда нужно проделать несколько отверстий под заклепки. Если сталь не берет даже победитовое сверло, то следует воспользоваться электролизом 27 Вольт. Для этого нужно выполнить следующее:

- В емкости с водой развести поваренную соль.

- На заготовку нанести быстросохнущий лак и обмотать изоляционной лентой. В том месте, где мастер желает сделать отверстие, в пленке следует вырезать небольшой кружок.

- Далее заготовку нужно поместить в емкость.

Принцип данной технологии заключается в том, что под воздействием положительного заряда, подаваемого на заготовку, и отрицательного – на электролит, в металле, непосредственно соприкасающимся с раствором, образуется отверстие. По окончании процедуры его можно расширить с помощью надфиля.

Затачивание клинка

На этом этапе выполняется правка лезвия. Работа осуществляется на шлифовальном станке. Также можно использовать угловую шлифовальную машинку (болгарку), оснащенную шлифовальным кругом. В ходе выполнения этой процедуры края мачете сглаживаются, устраняются мелкие выступы и неровности, а самому изделию придается окончательная форма

В ходе затачивания важно соблюдать правильный угол. Многие мастера рекомендуют угол в 25 градусов

Необязательно затачивать клинок по всей его длине. От рукоятки можно сделать отступ на 20 мм. При этом важно не забывать о том, что перегретый металл способен терять свои режущие свойства.

Чтобы это предотвратить, мастера рекомендуют время от времени раскаленный кусок стали окунать в емкость с холодной водой. В рукоятке необходимо сделать несколько отверстий под заклепки на рукоятку

Во время просверливания важно, чтобы сверло располагалось строго вертикально, без скосов

Изготовление ножей дома

Изготовление самодельных ножен дома включает этапы:

- выполнение лекала из бумаги (нужно положить на нее обмотанный скотчем клинок, прибавить с каждого края по 1,5 см и обвести);

- создание выкройки из кожи или плотной ткани (лекало обводят 2 раза в зеркальном отражении);

- вырезание из материала 2 боковых вставок шириной 1,5 см и Т-образной детали, которая потом станет застежкой;

- обработки краев крестового элемента воском, шлифовки на фетровом круге станка;

- сшивание капроновой нитью Т-образной детали и одной из основных выкроек;

- приклеивания вставок этой части ножен;

- фиксации на клей к ним второй половины выкройки;

- обточки краев заготовки на шлифовальной машине;

- сшивания склеенных деталей;

- шлифовки поверхности ножен, промазки кремом, если это кожа;

- проделывания отверстий на концах застежки для фиксации деталей кнопки.

Смотрите на видео о том, как изготавливается нож:

Подборка стали

Решая вопрос о том, какую сталь использовать для ножа, важно определиться с маркой стали в соответствии с требованиями к эксплуатации. Нужно учитывать вязкость стали, ее стойкость к коррозии, твердость при ударах

- Самой подходящей для ножа маркой стали является 9Х18. После правильной термической обработки она не выкрашивается и не ломается даже под сильным воздействием. Кроме того, она достаточно хорошо переносит коррозию.

- Сталь марки 50Х14МФ часто используется для изготовления хирургических инструментов.

- Марка Х12МФ, требует к себе внимательного ухода, но при правильной эксплуатации служит долго.

- Марка ХВГ, является инструментальной сталью. Что свидетельствует о ее высоком качестве.

- Марка 50ХГА, настолько хорошо пружинит, что из нее можно изготавливать рессоры, но очень быстро ржавеет.

- Марка 40Х13, та же рессора, но нержавеющая, однако такая сталь плохо держит заточку.

Высококачественная сталь встречается в промышленности и машиностроении. Заготовками могут служить подшипники, клапаны паровозных двигателей, полотно пилы с промышленных лесопилок и так далее. Но надо понимать, что данные материалы не предназначались для изготовления ножей и качество клинка от этого может пострадать. Так что лучше купить заготовку на заводе металлопроката.