Соединение шипом в гнездо

Соединения шипом в гнездо, или просто шиповые соединения, используются, когда две детали соединяются углом или при пересечении. Это, вероятно, самое прочное из всех рамных соединений в столярно-плотничном деле, и оно используется при изготовлении дверей, оконных переплетов и мебели.

Типы соединений шипом в гнездо

К двум основным видам шиповых соединений относятся обычное соединение шипом в гнездо и соединение ступенчатым шипом в гнездо (вполупотемок). Шип и гнездо составляют примерно две трети ширины материала. Расширение гнезда делается с одной стороны паза (полупотемок), и в него вставляется ступенька шипа с его соответствующей стороны. Полупотемок помогает предупредить выворачивание шипа из гнезда.

Обычное соединение шипом в гнездо

1. Определите положение соединения на обеих деталях и сделайте разметку на всех сторонах материала. Разметка показывает ширину пересекающей детали. Шип будет на торце перекладины, а гнездо пройдет через стойку. Шип должен иметь небольшой припуск по длине для дальнейшей зачистки соединения.

2. Подберите стамеску максимально близкую по размеру к трети толщины материала. Установите рейсмус по размеру стамески и разметьте гнездо в средней части стойки между ранее нанесенными линиями разметки. Работайте от лицевой стороны. При желании можно установить раствор рейсмуса на треть толщины материала и работать им с обеих сторон.

З. Таким же образом разметьте шип на торце и обеих сторонах до разметки заплечиков на перекладине.

4. Зажмите в тисках вспомогательную опору в виде деревянного обрезка достаточно высоко, чтобы можно было прикрепить к нему стойку, повернутую «на ребро». Закрепите на опоре стойку, расположив струбцину рядом с разметкой гнезда.

5. Вырежьте стамеской гнездо, сделав припуск внутрь примерно на 3 мм от каждого ее конца, чтобы не повредить края при выборке отхода. Держите стамеску ровно, сохраняя параллельность

ее кромки плоскости стойки. Первый рез сделайте строго вертикально, расположив скос заточки в сторону середины гнезда. Повторите с другого конца.

6. Сделайте несколько промежуточных резов, держа стамеску под небольшим углом и скосом заточки вниз. Выберите отход, действуя стамеской как рычагом. Углубившись на 5 мм, сделайте еще резы и выберите отход. Продолжайте примерно до половины толщины. Переверните деталь и работайте таким же образом с другой стороны.

7. После удаления основной части отхода зачистите гнездо и срежьте оставленный ранее припуск до линий разметки с каждой стороны.

8. Прорежьте вдоль волокон шип, ведя ножовку с обушком по линии разметки со стороны отхода, и вырежьте заплечики.

9. Проверьте пригонку и при необходимости подправьте. Заплечики шипа должны аккуратно примыкать к стойке, соединение должно быть перпендикулярным и не иметь люфта.

10. Для закрепления можно вставить клинья с обеих сторон шипа. Зазор для этого делается в гнезде. Работая стамеской с наружной стороны гнезда, расширьте примерно две трети глубины с уклоном 1 :8. Клинья делаются с таким же уклоном.

11. Нанесите клей и плотно сожмите. Проверьте прямоугольность. Нанесите клей на клинья и вгоните их на место. Отпилите припуск шипа и удалите излишек клея.

Другие шиповые соединения

Шиповые соединения для оконных переплетов и дверей несколько отличаются от шиповых соединений вполупотемок, хотя техника выполнения такая же. Внутри проходит фальц и/или накладка для стекла или филенки (панели). При выполнении соединения шипом в гнездо на детали с фальцем плоскость шипа делайте на одной линии с кромкой фальца. Один из заплечиков перекладины делается длиннее (на глубину фальца), а второй короче, чтобы не перегораживать фальц.

Шиповые соединения для деталей с накладками имеют заплечик, выполненный с прирезкой, чтобы соответствовать профилю накладки. В качестве альтернативы можно снять накладку с кромки гнезда и сделать скос или прирезку в соответствии с ответной деталью.

Другие разновидности соединений шипом в гнездо:

- Боковым шипом — при изготовлении дверей.

- Потайным скошенным шипом вполупотемок (со скошенной ступенькой) — чтобы скрыть шип.

- Шипом впотемок (ступеньки шипа с двух его сторон) — для относительношироких деталей, таких как нижняя обвязка (брусок) двери.

Все эти соединения могут быть сквозными, а могут быть и глухими, когда торец шипа не будет виден с обратной стороны стойки. Их можно укреплять клиньями или нагелями.

Предназначение и роль

На самом деле вентиляционная система — одна из самых важных инженерных конструкций любого дома, независимо от того, частный он или многоквартирный. Именно вентиляция отвечает за правильный воздухообмен, а также за комфортные климатические условия в каждой отдельной квартире или комнате. Система имеет свои вентиляционные каналы, на входе и выходе которых монтируется решетка.

Она выполняет сразу несколько функций, а именно:

- защищает шахты от возможного засорения, так как в них могут случайно попасть предметы, животные;

- правильно распределяет воздушные потоки, в особенности это касается решетки вентиляции приточного типа;

Отделка разделочных досок

Красивые разделочные доски из фанеры получаются в результате декоративной отделки. Из-за особенностей материала полностью исключается такой вариант, как резьба по фанере. При этом остается достаточно вариантов декора, которые улучшат эстетику изделия.

Функциональным вариантом остается выжигание рисунка на поверхности изделия. Доска, благодаря такой технике выполнения рисунка, может использоваться по назначению или нести исключительно декоративный характер.

Можно расписать деревянное полотно. Изделие с таким рисунком будет служить исключительно украшением. Выполнение элементарных углублений вдоль края может не менее эффектно украсить поверхность доски.

Чтобы защитить изделие от быстрого износа и придать однотонность цвету, доску покрывают минеральными маслами. Они совершенно безвредны для здоровья и хорошо воздействуют на деревянную основу.

Установка внешнего элемента решетки — металлической рамы

Изготавливают оконную решетку и с таким элементом, как металлическая рама, и без него.

Для изготовления подобного варианта оконной решетки без обрамления идут только:

- стальная полоса;

- арматурный прут.

Если требуется установить решетку на окна дачного домика, тогда элементы сварки и ковки вряд ли понадобятся. Особенно если дом простой, деревянный. В таком варианте вертикальные детали располагаются в значительном отдалении друг от друга, так что естественное освещение затеняться не будет.

Решетка без внешней металлической рамы

Шаг первый. Используется полоса металла толщиной 4 мм и шириной 40 мм. А вот длина обладает зависимостью от следующих факторов:

- насколько широк оконный проём;

- сколько в решетке перекладин.

Еще потребуется гладкая арматура Ø 14 мм. Длина арматурного прута будет зависеть:

- от востребованного числа вертикальных элементов;

- от высоты окна.

Кроме того, потребуется иметь резьбовую шпильку Ø 10-12 мм.

Для создания основной решетки (горизонтальной) нужно будет запастись двумя металлическими полосами достаточной длины. Их размер должен быть на 5 мм меньше, чем ширина проёма окна. Полосы потребуется закрепить в нижней и верхней зонах решетки.

Третью полосу установят в средней части конструкции. Эта полоса станет связующим звеном между несколькими срединными или же всеми прутьями арматуры.

Шаг второй. В центральную часть решетки потребуется вварить вспомогательную усиливающую перемычку.

Шаг третий. Теперь потребуется обработать металлические полосы, нарезанные в соответствии с нужными размерами. Края полос проворачивают на 90 градусов.

Шаг четвертый. Выделяют края полос — ориентировочно 10-12 см. Край укладывают на стол и надежно закрепляют к металлической столешнице. Через полосу-прокладку из металла, то есть достаточно прочную, этот элемент затягивается двумя струбцинами. Можно зажать полосу в больших тисках.

Затягивание металлических полос двумя струбцинами

Для захвата свободного края полосы и неспешного разворота его под прямым углом используется газовый ключ. Такие действия проводят с каждой длинной стороной полосы.

Шаг пятый. Когда полосы будут подготовлены, на них производят разметку, чтобы просверлить отверстие, диаметр которого на 1-2 мм превышает тот же параметр прутьев арматуры. Сверлится отверстие Ø 15-16 мм.

Теперь полосу можно передвинуть, чтобы сделать очередное отверстие на одинаковом расстоянии от прежнего. Такие действия будут проводиться до того момента, пока не просверлится последнее отверстие.

Шаг шестой. Отверстия просверлены, можно вставлять в них прутья арматуры. Элементы решетки собираются в общую конструкцию, скрепляются сваркой.

Шаг седьмой. При отгибании краев выделяются монтажные площадки полос. На них делается разметка, чтобы приварить резьбовые шпильки. Каждая из шпилек должна иметь длину, равную толщине оконного блока с добавление 3-х см (от края следует отступить по 1-2 см). Эти дополнительные 3 сантиметра потребуются для накручивания изнутри помещения фиксирующих гаек.

Шаг восьмой. Нужно приварить шпильки к той из сторон полосы, что будет прижиматься к раме окна. Приваривать следует сплошным швом. После приваривания, на шпильку будет тут же накручена гайка.

Сборка решетки с двумя поперечными полосами

Шаг девятый. Для очистки решетки от ржавчины применяют железную щетку. После этого каждый элемент решетки протирается обезжиривающим раствором. Нужно дождаться, когда растворитель испарится, решетка высохнет.

Шаг десятый. Далее производится разметка оконной рамы, по обозначенным местам просверливаются отверстия. Тогда решетка будет крепиться к оконному блоку через приваренные шпильки, вставляемые в отверстия.

Шаг одиннадцатый. Можно поднять решетку и прижать к оконному блоку торцами штырей. Тогда на раме останутся точки, имеющие значение меток. По этим меткам впоследствии просверливают отверстия насквозь.

Приваривание шпилек

Сверлить отверстия желательно сверлом по дереву. Его диаметр должен оказаться на 2-2,5 мм шире диаметра шпильки. Тогда шпилька будет свободно, но плотно входить в «гнездо». Сверло должно иметь длину, превышающую толщину оконного блока хотя бы на 1 см.

Шаг двенадцатый. Решетка монтируется на раму. С этой целью в отверстия оконного блока потребуется вставить штыри-шпильки. Изнутри надевают шайбы достаточной ширины и закручивают гайки.

Видео: Как сделать решетку на окна своими руками:

Особенности шлифовального станка по дереву своими руками

После распила дерева его необходимо отшлифовать и только потом переходить к возведению построек или сооружению других предметов. Всего выделяют несколько разновидностей шлифовальных станков:

Дисковый. Рабочая поверхность изготавливается в виде круга, на который сверху закрепляется наждачная бумага или другое приспособление для шлифовки. Можно регулировать скорость обработки, не меняя число оборотов.

Ленточный. Между двумя валами натягивается непрерывная полоска наждачной бумаги. Сделать своими руками ленточные шлифовальные станки несложно, достаточно подготовить подробный чертеж и ознакомиться с инструкцией

Важно, чтобы наждак в рабочей поверхности не прогибался под тяжестью заготовки. Барабанные шлифовальные станки по дереву распространены среди столяров

Используют для горизонтального выравнивания плоскостей по методу фуганки. Принцип работы заключается в закрепление «наждачки» на одном или двух барабанах, а под ними расположен стол с регулировкой высоты. Можно выставить необходимую калибровку и делать заготовки одинаковой толщины.

Колибровально-шлифовальные станки по дереву – универсальные машины, соединяющие шлифовку и выравнивание заготовок. Используются два типа оборудования: дисковое и ленточное. Такое устройство можно сделать самостоятельно, при правильном выборе чертежей.

Чтобы правильно собрать подходящий вариант станка для шлифовки и обработки древесины, подберите подходящий чертеж и все комплектующие. Ниже приведено несколько примеров доступных и удобных схем оборудования:

Виды холодной ковки

При изготовлении металлических изделий можно выделить 7 видов холодной ковки. Это своего рода этапы создания элементов, которые нужно выполнять при работе с заготовками.

Самым главным этапом является ковка заготовок из металла. Это самый большой, ответственный, сложный и серьезный процесс, поэтому к нему нужно отнестись очень внимательно. Холодная ковка может быть нескольких видов:

- Осадка — она выполняется под высоким давлением. Это нужно для того, чтобы увеличить заготовку по бокам, за счет уменьшения ее высоты.

- Протяжка — этот этап выполняется путем нагревания металлической детали с последующей обработкой ее молотком. Это нужно для того, чтобы уменьшить площадь поперечного сечения за счет увеличения длины металлического прута.

- Прошивка — этот этап подразумевает проделывание отверстий внутри заготовки. При выполнении такой работы можно получить отверстия разного диаметра и длины. Она бывает открытой и закрытой.

- Штамповка — на этом этапе происходит пластичная деформация металла, что приводит к изменению формы или размера заготовки. Штамповка может быть объемной или листовой. При первом варианте работы выполняются под давлением. В этом случае деталь нагревается и подвергается прессованию до нужных размеров. Этот метод больше подходит для производственных масштабов, когда нужно изготовить большую партию одинаковых элементов. Листовая штамповка отличается от первого варианта тем, что детали производят из листового железа. Этот метод подходит для изготовления мелких или средних деталей, при этом они будут отличаться высоким качеством и прочностью.

- Прессование — на этом этапе происходит повышение плотности металлической заготовки и изменение ее формы, за счет высокого давления. Прессование может быть прямым и обратным. При прямом способе происходит выдавливание металлических заготовок через различные отверстия, что приводит к получению различных прутьев, труб и профилей. При обратном прессовании металлические изделия располагают в специальном формуляре, при этом давление подается в обратном направлении.

- Волочение — это процесс протягивания металла, только уже прессованного, через специальную матрицу. При этом способе обработки можно получить различные фасонные профиля, проволоку или тонкие трубы.

- Прокатка — это заключительный этап обработки, при котором задействован закон силы трения. При трении специальных валиков о металлическую поверхность происходит деформация заготовки. Прокатка может быть нескольких видов, в зависимости от способа вращения валиков:

- продольная — при которой вращение валиков происходит в разные стороны. Это приводит к постепенному обжиманию и удлинению металлической детали. Таким способом производится листовое и ленточное железо;

- поперечная — при которой движение валиков происходит в одном направлении. Это приводит к деформации заготовки в поперечном направлении. Этим методом изготовлены цилиндрические шестеренки с накатными зубцами;

- винтовая — при которой расположение валиков выполнено под углом друг к другу. В этом случае заготовка проходит одновременно два валика с поступательным и вращательным движением, что позволяет получить небольшой зазор, в который и попадает металл. Таким способом получают трубные заготовки, «гильзы».

Разновидности станков

В основном все приспособления, которые предназначены для изготовления деталей из металла при помощи ковки холодного типа характеризуются ручным приводом. По принципу электропривода работают немногие из них, хотя соорудить такую конструкцию можно с каждым из приспособлений. Единственный вопрос относительно привода – это целесообразность, потому как затраты на энергоресурс, который питает агрегат и сложность процесса установки механизма могут не оправдывать себя, если соотносить их с количеством выполняемой работы и ее регулярностью.

В таблице указаны все приспособления, которые работают за счет привода ручного типа, относящиеся к процессу холодной ковки.

| Устройство | Краткое описание |

| Твистер | При помощи такого устройства происходит закручивание металла, формирование спиралей и завитков, имеющих узкую сердцевину. |

| Станки торсионного типа | При помощи такого станка происходит закручивание прутов винтового типа, а также возможно изготовление спиралей большой величины и филаментов (корзинок, фонариков и луковиц). |

| Инерционно-штамповочные станки | Предназначаются для того, чтобы изготавливать соединительные части меду декоративными составляющими, делать узорные наконечники и различный мелкий рисунок и рельеф. |

| Станки для гибки | Существует несколько разновидностей таких станков: нажимного, протяжного и комбинированного типов. Первая разновидность нужна для того, чтобы получать волнообразные изгибы или зигзагообразно изогнуть прут. Протяжная разновидность востребована, когда необходимо изготовить кольцо, завиток или спираль, имеющую широкую сердцевину. Используя комбинированную разновидность можно соорудить любой из перечисленных элементов. |

Ключевые правила

Чтобы процесс выпиливания был простым и быстрым, необходимо соблюдать основный ключевые правила работы:

Для того чтобы края фанеры были ровными, пилить лучше вдоль полотна.

- работать можно только с сухим материалом, так как влажность повышает сопротивление материала, в результате чего шпон может начать расслаиваться;

- необходимо менять режущее полотно сразу после проявления первых признаков затупления зубчиков;

- электролобзиком лучше работать вдоль волокон материала, так края будут более ровными;

- ручным лобзиком надо выпиливать поперек волокон шпона.

Чтобы работа была безопасной, необходимо придерживаться следующих рекомендаций:

- прочно закрепляйте выпиловочный столик и пилку в рамке;

- лобзик должен быть с исправными и хорошо насаженными ручками;

- не следует слишком сильно нажимать на лобзик, пытаясь «помочь» ему, это приведет лишь к ускорению затупления рабочего полотна;

- прямые и длинные разрезы лучше всего делать широким полотном, так процесс выпиливания пойдет быстрее;

- необходимо всегда видеть разметку, поэтому опилки с выпиливаемого материала надо убирать рукой, ни в коем случае не сдувать, так как они могут попасть в глаза.

Соблюдение этих простых правил поможет научиться новичку вырезать круги лобзиком и облегчит его работу.

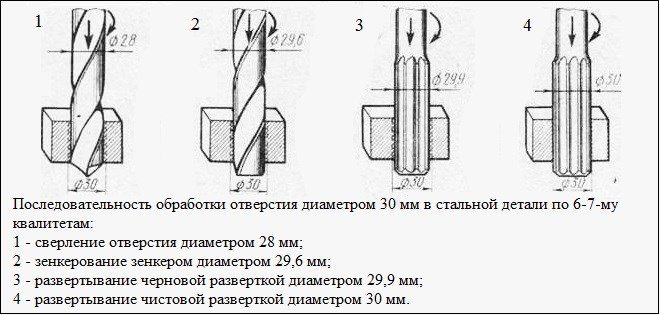

Порядок операции

Подбор развертки осуществляется по типу инструмента (черновая, чистовая, ручная, машинная) и его диаметру. Черновые имеют припуск от 0,1 до 0,15 мм, чистовые от 0,05 до 0,1 мм. Для получения отверстия большого диаметра (например, 30 мм) с требуемым значением шероховатости необходимо:

- Просверлить отверстие диаметром 15 мм.

- Рассверлить его до диаметра 29,8 мм.

- Произвести черновое развертывание инструментом 29,95 мм.

- Завершить развертывание чистовым инструментом диаметром 30 мм снимающим припуск 0,05 мм.

Следует учесть, что точность полученной поверхности зависит не только от качества инструмента и правильности проведения операции, но и выбора смазочно-охлаждающей жидкости. Так, при обработке стальных изделий необходима эмульсия смешанная с минеральным маслом, которое не используется для бронзы и латуни.

Конструкция вентиляционных решеток

Рассматриваемые приспособления имеют довольно-таки простую конструкцию и являются гарантированным решением для обеспечения надлежащего доступа воздуха в помещение. Прочная рама изделия обеспечивает его надежную жесткость и она может быть совмещена с воздуховодом или крепиться на поверхности стены. Большие по габаритам образцы также могут разделяться на несколько более мелких секций, при чем это происходит за счет специального обустройства рамы. А за счет съемной металлической или пластиковой панели прикрывается рабочая поверхность решетки-распределителя.

Они могут различаться между собой по многим конструктивным особенностям, но в основном выделяют четыре типа:

- С возможностью регулировки – направление поступающего воздуха может изменяться по желанию пользователя;

- Ненаправленного действия – воздушные массы беспрепятственно проходят в комнату – обычно подобные решетки несут лишь декоративную функцию;

- Имеющие запорные клапаны – такие образцы монтируются в промышленных комплексах, сладах, индустриальных предприятиях. Их главная особенность заключается в том, что они убирают эффект создания обратной тяги, вкупе с тем, что противодействуют попаданию в обслуживаемое помещение мелких насекомых, песка и пыли. К тому же, данная конструкция обеспечивает вывод загрязненного воздуха только наружу. Впрочем, решетку с запорными клапанами можно установить и в квартире, если имеется необходимость исключить поступление воздуха с неприятным запахом из источника поблизости;

- Жалюзи инерционные – в них подвижной частью являются горизонтальные ламели, которые и перекрывают/открывают подачу воздуха. При производстве этих моделей чаще всего применяют надежные и легкие материалы (например, ПВХ либо алюминий).

Прямые углы – главное правило сборки

Выставить прямые углы помогут самодельные монтажные угольники.

Применение монтажных угольников для соединения деталей из фанеры.

Сделайте своими руками из кусков ДСП несколько различных по размерам комплектов этих простых приспособлений и используйте их при сборке крупных и мелких изделий.

Детали монтажного угольника: 1 – уголок; 2 – длинная планка; 3 – короткая планка.

Распилите по диагонали квадратную заготовку размерами 290х290 мм.

Изготовление монтажных угольников для соединения деталей из фанеры.

Разметьте на уголках вырезы под струбцины и выпилите лишний материал.

Подготовьте боковые планки и сделайте в них раззенкованные отверстия.

Закрепите уголок на верстаке, подложив под него подходящие по толщине подкладки. Закрутите шурупы, высверливая направляющие отверстия.

Обрежьте прямой угол на стыке планок, чтобы при сборке он не мешал плотной подгонке деталей.

Готовый монтажный угольник для соединения фанерных деталей.

Сделать монтажный угольник своими руками также можно из толстой фанеры. Боковые планки здесь не нужны, прочности материала хватит для закрепления струбцинами непосредственно в торец приспособления.

Чертеж монтажного угольника из фанеры.

Металлы для элементов вентиляции

Металлические воздуховоды для вентиляции производят из листов, устойчивых к коррозии:

- нержавеющая сталь;

- оцинкованная сталь;

- алюминий.

Металлические трубы для вентиляции из нержавеющей стали очень прочны и соответствуют наиболее высоким санитарно-гигиеническим требованиям:

стальные вентиляционные трубы

- выдерживают до +500 градусов Цельсия;

- в них не заселяется грибок и плесень;

- устойчивы к воздействию прямого огня;

- устойчивы к влаге;

- устойчивы к агрессивным средам.

Металлические вентиляционные трубы из оцинковки производятся из холоднокатанной стали с толщиной листа от 0,5 до 1,25 мм, реже горячекатанный лист не толще 0,9 мм. Во втором случае сталь дополнительно обрабатывают грунтовкой.

- выдерживают до +85 градусов Цельсия;

- устойчивы к влажности воздуха до 60%;

- биологически устойчивы;

- относительно недороги;

- легко собираются в конструкцию, заменяются прохудившиеся участки;

- имеют малый вес.

алюминиевый воздуховод

Благодаря этим свойствам трубы для вентиляции из оцинкованного металла часто устанавливают на складах и сухих производствах.

Между собой вентиляционные короба из металла соединяются фланцами или ниппелями.

Алюминиевые воздуховоды бывают гибкими или полужесткими. Их выполняют из алюминиевой фольги разной толщины (от 0,08 до 0,12 мм). Основное преимущество металлических алюминиевых воздуховодов для вентиляции это возможность сгибать их под любым углом:

- выдерживают температуру до +135 градусов (гибкие) и до +300 градусов (полужесткие);

- устойчивы к агрессивным средам и ультрафиолету (полужесткие);

- можно устанавливать в помещениях общепита, сушилках и гладильнях;

- не нуждаются в заземлении.

Полужесткие воздуховоды можно устанавливать на улице.

Что еще понадобится для творчества

Для начала необходим эскиз будущего изделия. При выборе профилей, рисунков и орнаментов можно пользоваться как традиционными источниками, книгами и журналами, так и средствами интернета. В сети огромное множество, как фотографий готовых изделий, так и чертежей и лекал. Можно использовать три типа прообразов, эскизов:

- полностью готовые эскизы, лекала или чертежи;

- готовые источники, измененные на свое усмотрение;

- полностью уникальные собственные эскизы.

Кроме лобзика, потребуется множество вспомогательных инструментов и средств. Точный перечень привести невозможно, все зависит от технологии и размеров будущего изделия. Но обязательный перечень того, что потребуется составить можно, вот он:

- дрель или шуруповерт со сверлами или фрезами. Если прорезь замкнута, не начинается с края заготовки, для ввода пилки сверлят отверстия;

- разметочный инструмент: циркуль, линейка, угольник, рулетка, карандаш, шило для накалывания центра отверстий и т.д;

- набор круглых и плоских надфилей и напильников или приспособлений из наждака для доработки внутренних плоскостей заготовки.

Для комбинированный технологии, лобзик плюс поверхностная резьба или обработка на токарном станке, требуются отдельные инструменты.

Формирование гнезд и отверстий

Формирование продолговатых гнезд и отверстий, предназначенных в основном для шиповых соединений, производится на цепно-долбежных (ДЦА-3 (Россия), GT40S, GT50S, GT60S фирмы CENTAURO, GRIGGIO G-450 (Италия) (рис. 13)) и сверлильно-пазовальных (СВПА-2 и СВПГ-1И (Россия), TRC-N, TRC-SI, MT- 300 RM GROUP (Италия)) станках.

Фрезерование гнезд на цепно-долбежных станках производится фрезерной цепочкой, имеющей прямоугольную форму и закругленные углы дна. Наименьшие размеры гнезд, выбираемых на цепно-долбежных станках, определяются соответствующими размерами фрезерных цепей и направляющих линеек, наибольшие по ширине – определяются шириной цепочки, а по длине – возможной величиной продольного перемещения стола станка.

Рис. 13. Станок цепно-долбежный CENTAURO G 450

Для выборки небольших гнезд чаще всего пользуются сверлильно-пазовальными станками (Griggio TRC- N (Италия) (рис. 14), СВПГ-1К (Россия), Yuton MDK 4120 B Super (Китай) и др.). Станки бывают с ручной и механической подачей. На станках с автоматической подачей в качестве режущего инструмента применяются концевые фрезы гнезд диаметром до 16 мм.

Наиболее производительны многошпиндельные сверлильно-пазовальные станки. В настоящее время на крупных предприятиях получает распространение сверлильно-пазовальные центры с ЧПУ ALFA NC Centauro SpA (Италия) (рис. 15), SCM CYFLEX F900 PRO SCM Group (Италия).

Рис. 14. Станок сверлильно-пазовальный Griggio TRC-N

Рис. 15. 3-х координатный сверлильно-пазовальный центр с ЧПУ ALFA NC Centauro SpA

Сверление круглых отверстий производится на одно- и многошпиндельных вертикальных, горизонтальных или вертикально-горизонтальных станках. Большое распространение получили вертикальные станки СВА-2 с ручной и СВПА – с механизированной подачей. Современные сверлильно-присадочные станки изготавливаются по схеме со сквозным проходом заготовки. Большое распространение в отрасли получили станки: одноблочные — SCM Advance 21 SCM Group, ALFA 21T VITAR (рис. 16), ITALMAC Cuspide-21 (Италия) и др.; многоблочные — СГВП-1 и СГВП-2 (Россия), FORMA 63 H, SIGMA 2TA, производства фирмы VITAR (Италия), ITALMAC Bor H2V4 (Италия) (рис. 17) и др.; сверлильно-присадочные станки с ЧПУ MARS900 (SFERA ROSSA, Италия).

Рис. 16. Станок сверлильноприсадочный одноблочный ALFA 21T

Рис. 17. Станок сверлильно-присадочный многоблочный ITALMAC Bor H2V4

Дефекты в работе

Начинающие мастера часто сталкиваются с проблемами в работе, которые вызваны несоблюдением технологии процесса. К таким проблемам относят:

- кривой шов;

- поверхность плохо покрывается краской или лаком;

- при вырезке отверстий лист материала трескается.

Кривой шов получается, если неправильно держать лобзик. Во время работы пилку нужно располагать строго перпендикулярно полотну. На листе должно быть проделано несколько отверстий, чтобы можно было вращать заготовку в разные стороны. Так проще обработать чертеж по кривой линии.

Чтобы на поделку ровно ложилась краска, поверхность должна быть хорошо зашлифована и отполирована. Качество должно быть таким, чтобы рука скользила по фанере и нигде не цеплялась. Проблема с окрашиванием бывает, если выбрать лист низкого качества. Имея много неровностей, зазоров и наплывов, он окрашивается неравномерно.

Чтобы во время работы не треснул лист фанеры, нужно делать отверстия по линиям чертежа по ходу лобзика заблаговременно. Так легче инструментом вырезать желаемый узор по образцу.

Фанера – композитный материал, сочетающий преимущества дерева и низкую стоимость. Он легко обрабатывается, окрашивается. Из листа можно получить простые и сложные изделия, которые могут найти применение в доме. Изготовить поделки можно в домашних условиях, имея под рукой несколько инструментов.

Доска с пазом: разновидности, изготовление паза дисковой пилой, дрелью и ножовкой

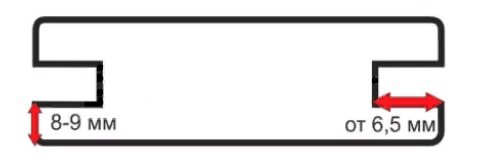

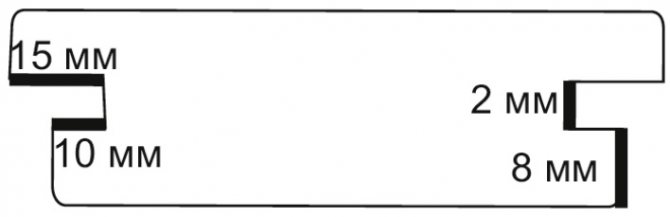

Симметричный паз Многие пользователи не представляют, как выбрать паз в доске, полагая, что в магазине им предложат только один вариант соединения и материала. 1. Симметричный паз. Это наиболее простой тип. В нем длины верхней и нижней полок одинаковы, они и выступают на одно расстояние.

Асимметричное соединение

2. Ассиметричный паз. Здесь верхние полки длиннее нижних.

3. Блок хаус, используемый в основном для отделки стен и потолков. Планки часто имитируют рельеф бруса и имеют полукруглый или фасонный профиль на лицевой стороне.

4. Евро вагонка также как и блок хаус, часто снабжается рельефным рисунком.

5. Террасная доска, изготовленная из дерева и полимера, тоже имеет шипы и пазы, упрощающие установку.

Все фото из статьи

Тип соединения, основанный на вхождение шипа в паз, появился в Европе практически одновременно с половой доской и вагонкой. Отделочный материал прост и удобен в монтаже и имеет массу достоинств. Правда, по стоимости он дороже обычных досок и планок, зато стыки получаются намного аккуратнее, да и срок службы на порядок выше.

Пазовое соединение увеличивает прочность покрытия.

Соединения вполдерева

Соединения вполдерева относятся к рамным соединениям, которые используются для соединения деталей пластями или по кромке. Соединение выполняется выборкой одинакового количества материала с каждой детали, так что они соединяются заподлицо друг с другом.

Типы соединений вполдерева

Можно выделить шесть основных типов соединений вполдерева: поперечное, угловое, впотемок, угловое на ус, ласточкин хвост и сращивание.

- Поперечное соединение вполдерева. Позволяет соединять две перекрещивающиеся детали, не разрезая одну пополам. Выполняется так же, как и соединение врубкой с удалением половины материала с каждой детали. Ширина соответствует ширине пересекаемой детали. Материал снимается с низу одной детали и с верху второй.

- Угловое соединение вполдерева. Делается для концевого соединения двух деталей под углом 90°. Тавровое соединение вполдерева похоже на угловое, но на одной детали выбирается паз, а на второй фальц (накладка). Его можно сделать в потемок.

- Угловое соединение на ус вполдерева. Используется, когда на верхней лицевой стороне делается декоративная накладка. Скос лицевой стороны соединения соответствует повороту накладки.

- Соединение вполдерева ласточкиным хвостом. У этого соединения вырезается шип в форме «ласточкина хвоста» (с обеих или двух сторон). Соединение разъединяется, только если верхнюю деталь вынимать вверх из паза нижней. Уклон обычно составляет 1:6.

-

Сращивание вполдерева. Это соединение используется для соединения деталей торцами по одной прямой с помощью накладки. Длина выбранной части материала (накладки) равна ширине детали. Для достаточной прочности соединению требуется

усиление.

Выполнение углового соединения вполдерева

1. Выровняйте торцы обеих деталей. На верхней стороне одной из деталей проведите линию перпендикулярно кромкам, отступив от торца на ширину второй детали. Повторите на нижней стороне второй детали.

2. Установите рейсмус на половину толщины деталей и прочертите линию на торцах и кромках обеих деталей. Пометьте отход на верхней стороне одной и нижней стороне другой детали.

3. Зажмите деталь в тиски под углом 45° (пласти вертикально). Аккуратно пилите вдоль волокон вплотную к рейсмусной линии со стороны отхода, пока пила не выйдет на диагональ. Переверните деталь и продолжите аккуратно пилить, постепенно приподнимая ручку пилы, пока пила не выйдет на линии заплечика на обеих кромках.

4. Выньте деталь из тисков и положите на пласть. Плотно прижмите ее к цулаге и зажмите струбциной.

5. Пропилите заплечик до сделанного ранее пропила и удалите отход. Все неровности выборки выровняйте стамеской. Проверьте аккуратность выреза.

6. Повторите процесс на второй детали.

7. Проверьте пригонку деталей и при необходимости поровняйте стамеской. Соединение должно быть прямоугольным, заподлицо, без зазоров и люфтов.

8. Соединение можно укрепить гвоздями, шурупами, клеем.