Сборка самодельного устройства

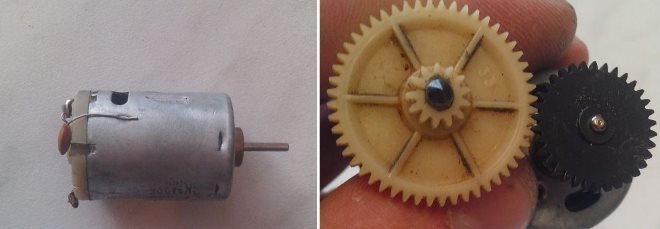

Чтобы иметь возможность использовать насадку от старой бормашины для выполнения мелких работ с изделиями из металла, пластика, древесины и кости, необходимо изготовить приспособление, при помощи которого такая насадка будет приводиться в действие от небольшого электромотора требуемой мощности. В качестве приводного электродвигателя для самодельной бормашины можно использовать маленький, но оборотистый и мощный моторчик от обычного фена или старого видеомагнитофона.

Чтобы передать крутящий момент от электродвигателя валу насадки для гравера, можно использовать пластиковые шестеренки различного размера. Подобными шестеренками, в частности, оснащаются редукторы детских заводных игрушек, а также кинематические схемы бытовой техники различного назначения

Выбирая такие зубчатые колеса, очень важно следить за тем, чтобы они соответствовали друг другу по количеству, форме зубьев и наружному диаметру. Чтобы увеличить мощность рабочей насадки самодельной бормашины, на ее валу необходимо зафиксировать шестеренку большего диаметра, а шестеренку меньшего диаметра закрепить на валу приводного электродвигателя

Подбираем моторчик и шестеренки

Диаметры посадочных отверстий в шестеренках, которые вы подберете для оснащения приводного механизма своей самодельной бормашины, скорее всего, не будут соответствовать размерам валов электродвигателя и рабочей насадки. Решается такая проблема достаточно просто: при помощи сверления в шестеренках посадочных отверстий требуемого диаметра. Чтобы обеспечить плотную и надежную посадку пластиковых шестеренок на валах двигателя и насадки гравера, отверстия следует сверлить меньшего диаметра (на 0,1–0,2 мм), чем размеры самих валов.

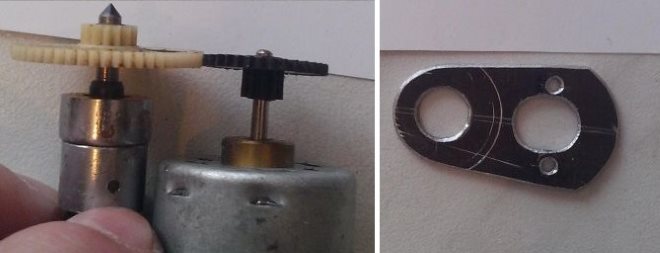

Приводной узел вашей самодельной бормашины, состоящий из электродвигателя, двух шестеренок и хвостовой части вала насадки, будет работать корректно и без сбоев, если все элементы такого механизма надежно зафиксировать в соответствующем положении. Решить такую задачу позволяет простейшая приспособа, изготавливаемая из алюминиевой пластины толщиной 2 мм. Такой пластине можно придать совершенно любую конфигурацию (главное, чтобы она не создавала неудобства при работе с самодельной бормашиной).

Рассчитываем и изготавливаем крепежную пластину

В крепежной пластине необходимо просверлить два отверстия, оно из которых предназначено для размещения электродвигателя, а второе – для фиксации рабочей насадки

Очень важно правильно рассчитать расстояние между центрами таких отверстий, которое должно быть равно расстоянию между осями двух используемых шестеренок, находящихся между собой в зацеплении. Если такое расстояние рассчитано и при сверлении выдержано верно, то шестеренки в процессе использования самодельной бормашины будут вращаться без заеданий и проскакивания через зубья

Если отверстие в крепежной пластине, в котором будет фиксироваться рабочая насадка бормашины, выполнить в форме эллипса, можно нивелировать ошибки, допущенные при выполнении вышеописанных расчетов.

Закрепляем детали и проверяем работу нашего редуктора

Обзор возможных вариантов изготовления стоек для болгарки

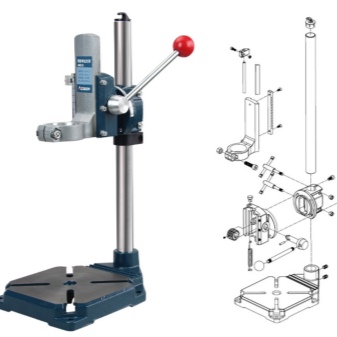

Стойка для УШМ, как упоминалось выше, – это несложный механизм, но такое утверждение касается лишь самых простых конструкций. Рассмотрев все многообразие устройств заводского производства и самоделок, можно выделить три основных вида приспособлений:

- самая простая станина маятникового типа;

- маятниковый механизм с поворотным узлом для разрезания болгаркой под разными углами;

- станина для угловой шлифовальной машинки с так называемой протяжкой.

Наиболее распространенный и простой в изготовлении самодельный станок для болгарки построен на базе маятниковой консоли. С помощью такого оборудования можно легко распиливать разные трубы как круглого, так и профильного сечения, а также прутки, арматуру и металлические детали, толщина которых не превышает толщины рабочей части диска, а длину пропила можно регулировать путем перемещения заготовки по станине. Особенности приспособления для УШМ:

- простота в изготовлении и в работе;

- высокая надежность, так как здесь используется всего один подвижный узел;

- таким оборудованием не получится пилить под углом;

- сложно пилить листовой материал: маленькая точность и травмоопасность.

Устройство станины с поворотным механизмом для УШМ позволяет проводить все вышеописанные операции резки металла, но при этом добавляется функция пиления болгаркой под разными углами. Здесь также присутствует маятниковый узел, и, кроме него, сама опора маятника может поворачиваться, либо поворачивается упор-зажим, который удерживает заготовку. Особенности приспособления:

- расширенные возможности обработки металла УШМ;

- относительная простота конструкции;

- здесь более сложно получить точный перпендикулярный и угловой рез за счет поворотного механизма и необходимости калибровки угла.

Дополнительные узлы

Дополнительные узлы позволяют сделать станок более функциональным, например, получить возможность сверлить отверстия под углом, выполнять какие-то токарные операции или даже фрезерные. К примеру, для обеспечения последних потребуется приставка, которая позволит перемещать деталь по горизонтали. Для этого горизонтальному столу придается подвижность, а также монтируются специальные тиски, которые будут зажимать детальку. Например, это может быть винтовая передача, которая активируется с помощью рукояти, или обычная рычажная, активирующаяся с помощью ручки. Иными словами, на станок устанавливается вторая стойка, но уже горизонтально, и на ней вместо дрели будут размещаться тиски.

Сверлить под углом получится, если задействовать дополнительную поворотную пластинку с отверстиями, размещающимися по дуге. На этой вращающейся оси будет перемещаться каретка вместе с дрелью, а сама ось закрепится на станине. Отверстия, с помощью которых получится фиксировать положение рабочей головки, как правило, прорезаются под углом в шестьдесят, сорок пять и тридцать градусов. Такой станок, оснащенный вращающимся механизмом, можно будет использовать и для токарных действий, если дополнительную пластинку повернуть горизонтально.

Следом по кругу на дополнительной панели необходимо просверлить отверстия под углами, которые измеряются при помощи транспортира. На следующем этапе отверстия для осей обеих деталей совмещаются и фиксируются финтом. Затем через добавочную панель на стойке нужно будет просверлить три отверстия, и зафиксировать первую под нужным углом штифтами или же комбинацией винтов и гаечек.

Как сделать стойку для дрели своими руками, смотрите в видео.

Линия для производства саморезов

Стоимость: 1000-2500 тыс. руб.

Саморезы являются одними из самых универсальных крепежных элементов, которые широко используются в строительстве, при проведение ремонта или в производстве. Вместе с тем производить саморезы достаточно просто, этот бизнес не требует специальных знаний или опыта работы. Рынок сбыта саморезов очень широк – ими торгуют как небольшие хозяйственные магазины, так и крупные супермаркеты. Кроме того, на рынке нет каких-либо известных всем и популярных брендов, что облегчает выход в бизнес для любого нового производителя. Для организации небольшого производства вполне сойдет помещение от 30 квадратов.

Линии для производства саморезов производятся различными производителями. Как правило, это станки производства Китая и Тайваня. На рынке также предлагается и оборудование российских и украинских производителей. Наиболее популярными среди покупателей оборудования являются станки китайского производства, наиболее качественными — устройства из Тайваня от компаний FOB и LianTeng производительностью 50-250 штук в минуту.

Стоит сказать, что технологическая цепочка может включать в себя разное оборудование, но в качестве базового выступают холодновысадочный станок, производящий формировку головки и тела и резьбонакатный станок, собственно наносящий резьбу.

Оптимальным станком считается оборудование, которое производит около 120 саморезов в минуту. При интенсивном цикле в смену изготавливается 50 тыс. изделий. Увеличить производительность можно организовав работу в две смены. В качестве расходных материалов на каждый вид саморезов понадобятся прессформы, пробойники и стрежни. Что же касается сырья, то тут вид зависит от выпускаемой продукции и возможностей оборудования. Например, для крепежа деревянных изделий используются саморезы из нержавеющей стали, а для кровельных работ нужен крепеж из стали высокоуглеродистой.

Как своими руками сделать простейшую стойку для УШМа

С помощью самых обычных инструментов и с использованием подручных материалов может быть изготовлена простая стойка для УШМ своими руками. Чтобы закрепить болгарку на станине, понадобятся уголки, металлические или текстолитовые пластины. Если используются две металлические пластины, то можно заменить винты сварным соединением. Пластина, служащая передвижной платформой, выполняется из стального листа или дюралюминия толщиной до пяти миллиметров.

Самодельная стойка для УШМ

Если вместо металлического листа использовать текстолит, то заготовка должна быть толщиной до десяти миллиметров. Вторая пластина обязательно должна быть металлической, так как она служит упором. Для изготовления используется сталь толщиной пять миллиметров, так как основная нагрузка прикладывается именно на нее. Более тонкий металл использовать нельзя из-за вибраций и возможной деформации, что делает работу с устройством небезопасной.

Для надежной фиксации на платформе на одной половине пластины просверливаются несколько сквозных отверстий диаметром в пять миллиметров. Вторая половина пластины размечается так, чтобы затем в центре ее просверлить отверстие диаметром восемь миллиметров. Все отверстия, просверливаемые в платформе, рассверливаются с тыльной стороны для головок потайных винтов. Допускается вместо второй пластины поставить уголок, просверлив его соответствующим образом.

Если сварку использовать нельзя, уголок или пластину прочно крепят винтами к платформе так, чтобы расстояние от края устройства до отрезного диска было не менее пяти миллиметров. Уголок при этом должен быть согнут по отношению к стойке на 60°. Для исключения проворачивания болта и вибрации УШМа фиксируется в верхней части болтом с шайбой Гровера или контргайкой.

Ручная гравировка по дереву

Несмотря на то что научно-технический прогресс не стоит на месте, в России по-прежнему есть много мастеров, предпочитающих работать «по старинке», в технике ручной гравировки по дереву. Как правило, это искусство передается из поколение в поколение: существуют целые династии граверов. Сторонники ручной гравировки (без помощи специального оборудования) считают, что такое ремесло стоит гораздо ближе к истокам, чем работа при помощи специальных гравировальных станков. Для того чтобы овладеть этой интересной, но трудоемкой техникой, начинающему граверу понадобится:

Читать также: Что такое толщиномер для чего он нужен

- Набор штихелей. Немецкое слово «штихель» означает заостренный стержень с деревянной ручкой. Этих стержней должно быть несколько. И все разной длины и толщины. Использование при работе разных штихелей помогает проводить на поверхности древесины линии разной глубины. Можно сделать штихели самостоятельно, выточив на токарном станке деревянные ручки и вставив в них железные стержни. Но проще и удобнее приобрести их в специализированном магазине или заказать по интернету.

- А также начинающему мастеру понадобится пуансон (от французского слова «пуан» — «точка»). Пуансон — это специальное приспособление для нанесения прерывистых пунктирных линий.

- Для того чтобы рабочая поверхность была хорошо освещена со всех ракурсов, понадобится лампа с линзой, наподобие тех ламп, которыми пользуются ювелиры и часовщики.

- И, наконец, для того чтобы зафиксировать работу в строго горизонтальном положении на поверхности рабочего стола, понадобится двухсторонний скотч для ремонтных работ или плоская подушка, сшитая из нескользящей ткани.

Подготовка

На этапе подготовки необходимо сделать два основных шага. Первый – отыскать в интернете чертежи максимально подходящей конструкции. Второй – подготовить требуемые инструменты и материалы.

Например, для создания простейшей стойки для дрели потребуются:

- доски из дерева, толщина которых достигает двадцати миллиметров;

- деревянный ящик среднего размера;

- направляющие для мебели;

- стержень с резьбой, отвечающий за возможность движения в конструкции;

- приблизительно двадцать шурупчиков и тридцать саморезов;

- столярный клей.

Помимо этого, стоит подготовить пилу, струбцину, отвертки, наждачку и, конечно же, саму дрель.

Делаем приспособления для хранения инструмента своими руками

Обустройство мест хранения инструмента является важной частью наведения порядка в домашней мастерской. Рассматриваемые в статье самодельные полочки и держатели просты, состоят большей частью из обрезков, а времени на их изготовление своими руками уходит совсем немного

Настенный держатель для струбцин

Столярные струбцины зачастую свалены в кучу или стоят в углу домашней мастерской. Соорудите для них полку-держатель из отходов древесины и куска листового материала.

На нашем самодельном приспособлении помещается до шести реечных струбцин. Вы можете увеличить размеры подвески для хранения большего количества инструмента приблизительно на 30 мм для каждого из них. Учтите, что при значительном расширении держателя потребуется усилить планку или поставить дополнительную опору посередине.

Размеры заготовок для настенного держателя струбцин.

Нарежьте заготовки согласно размерам и отшлифуйте видимые поверхности. Совместите детали и высверлите раззенкованные отверстия.

Прикрутите планку к опорам шурупами 4,5х40 мм.

Переверните заготовки и закрепите тыловую панель.

Подвесьте держатель на стену сквозь высверленные монтажные отверстия.

Прямо под этим приспособлением найдется место для хранения С-образных струбцин.

Готовый настенный держатель столярных струбцин.

Держатели под них очень просты, а изготавливаются раздельно для каждого набора струбцин. Габариты подвески подбираются исходя из того, что ширина выступающей полочки должна быть чуть меньше расстояния между губками.

Держатель для хранения С-образных струбцин.

Настольная подставка для сверл

При работе дрелью приходится постоянно менять насадки. Часто бывает, что положите куда-нибудь сверло, а позднее его уже трудно найти. Смастерив своими руками небольшую подставку всего из четырех деталей, вы разместите в ней сверла, керны, карандаши, фрезы и другие аналогичные насадки.

Фото настольной подставки для сверл.

Для верхнего слоя приспособления оптимально подходит светлый пластик, на котором хорошо видны надписи, да и аккуратные отверстия в нём проще сделать. Для середины подберите кусок ДСП или МДФ толщиной 16 мм или чуть более.

Станки для мастерской

Ниже будет описан общий принцип сборки станков для мастерской, который можно взять за основу, а сборку производить из доступных материалов.

Токарный по дереву и металлу

Стоит сразу сказать, что на таком токарном станке в домашней мастерской можно будет обрабатывать только небольшие металлические заготовки

Важной частью станка для мастерской, которая будет обеспечивать стабильность обработки, является станина. Ее можно изготовить самостоятельно или использовать заводскую

Для самостоятельного изготовления можно использовать профилированную трубу или прочный уголок

Два элемента размещаются на подходящем расстоянии и надежно закрепляются между собой поперечными элементами. Примеры конструкций станков для домашней мастерской видны на фото выше и ниже

Для самостоятельного изготовления можно использовать профилированную трубу или прочный уголок. Два элемента размещаются на подходящем расстоянии и надежно закрепляются между собой поперечными элементами. Примеры конструкций станков для домашней мастерской видны на фото выше и ниже.

В качестве двигателя, который будет вращать деталь можно использовать агрегат от старой стиральной машины, насоса или какого-либо станка. В качестве задней бабки можно использовать мощный патрон для дрели. В этом случае в него можно будет вставлять конус или сверло, если это потребуется при обработке. Переднюю бабку можно приобрести заводскую или изготовить по образцу на фото.

В этом случае потребуется металлическая ось, лучше, если она будет изготовлена из закаленной стали. Необходимо два держателя с подшипниками под ось. С одной стороны фиксируется шкив, а с другой патрон, в который будет зажиматься заготовка. Двигатель на такой станок для мастерской устанавливается рядом с передней бабкой, а усилие передается через ремень. Скорость можно варьировать частотным модулем или перекидкой ремня по шкиву. Потребуется также опорный элемент, который изготавливается по схематическому рисунку, приведенному ниже.

Видео о самостоятельной сборке токарного станка по дереву есть ниже.

Фрезерный станок

Фрезерный станок для домашней мастерской также собрать довольно просто. Одним из вариантов является использование готового ручного фрезера, который является незаменимым для хозяина, который любит что-то делать из древесины в своей мастерской.

Для ручного станка можно изготовить специальный верстак в домашнюю мастерскую. На фото показан пример такого стола. По своей сути это небольшой стол, в котором есть отверстие для фрезы и крепление для самого фрезера. При желании сделать это в мастерской можно и на готовом верстаке

Важно подобрать наиболее удобное место для фиксации фрезера. Во время крепления необходимо правильно рассчитать максимальный вылет фрезы

При работе таким способом потребуется полностью поднимать заводскую опору на ручном фрезере

Включение и выключение можно реализовать через удлинитель с выключателем. Недостатком такого метода является необходимость ручной регулировки оборотов непосредственно на самом фрезере. Видео о самодельном фрезерном станке есть ниже

При работе таким способом потребуется полностью поднимать заводскую опору на ручном фрезере. Включение и выключение можно реализовать через удлинитель с выключателем. Недостатком такого метода является необходимость ручной регулировки оборотов непосредственно на самом фрезере. Видео о самодельном фрезерном станке есть ниже.

Совет! При наличии двигателя требуемой мощности и частотного преобразователя можно соорудить стационарный фрезерный станок в мастерской.

Для этого двигатель закрепляется к нижней части стола. На вал двигателя монтируется патрон для фрезы. Подключение осуществляется через частотник, который будет варьировать обороты.

Сверлильный станок

В качестве сверлильного станка в мастерской можно использовать дрель. Но для этого ее необходимо правильно зафиксировать. Сделать это можно посредством держателя, который может быть стационарным для мастерской или переносным. Есть множество различных вариантов сборки такого держателя дрели для мастерской. Один из них приводится в видео ниже. Для сборки потребуются материалы, которые есть в шаговой доступности в каждом строительном магазине.

Циркулярная пила

Стационарную циркулярную пилу для мастерской можно изготовить похожим образом, как и держатель для ручного фрезера. Достаточно изготовить в столешнице прорезь для полотна плиты и монтировать ее, когда это потребуется. Единственным недостатком такого решения является уменьшение глубины реза. Исправить это можно установкой на металлическую столешницу, которая меньше по толщине. Видео о сборке такой конструкции есть ниже.

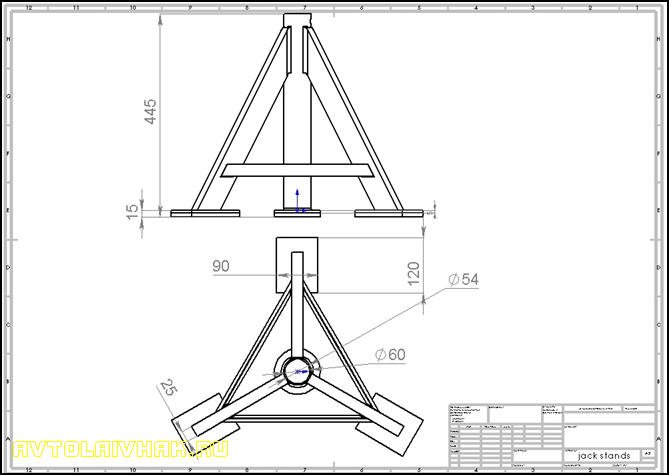

Алгоритм изготовления подставки под машину

Подставка под машину может выполняться из дерева, металла и иных материалов. Схем и чертежей для её изготовления сейчас немало в Интернете. Поэтому чертить их самим необязательно. Проще всего выполнить нерегулируемую подпорку, но она имеет немало недостатков.

Поэтому рассмотрим процесс изготовления регулируемой подпорки. Кроме того, зная, как сделать её, создать более примитивную конструкцию будет намного легче. Тем более, что для этого не потребуются навыки работы со сваркой.

Для постройки изделия потребуются следующие материалы и инструменты:

- Профильная труба, имеющая размеры 30*60 мм;

- Водопроводная труба, внутренний диаметр которой равен примерно 29 мм;

- Шпилька с резьбой на 27;

- Болгарка;

- Наждачная бумага;

- Напильник;

- Сварочный аппарат.

Порядок выполнения работы:

Разрезать профильную трубу на три одинаковых отрезка

Важно, чтобы их длина была достаточной для ножек подпорки;

Используя напильник, болгарку и наждачку, создать выборки для крепления;

Сварить полученные детали с остатком водопроводной трубы;

В верхней части трубы разместить шпильку;

Поставить на неё шайбы, которые подойдут по размеру. Это позволит регулировать подставку по высоте.

Такое изделие обладает достаточной прочностью и надёжностью. Оно легко выдерживает машины даже с очень большой массой. Поэтому его можно использовать при ремонте небольших грузовичков, микроавтобусов или тяжёлых внедорожников либо кроссоверов.

Подставку можно покрасить или нанести на неё иное покрытие. Это придаст ей эстетичный вид и защитит от коррозии.

Если Вы ремонтируете только свою машину и выполняете лишь мелкий ремонт, можно обойтись простой деревянной конструкцией. Она делается намного быстрее и подходит тем, кто не владеет сварочным аппаратом.

Делаем держатель для гибкого вала мини дрели (гравера)

Тут уже где-то описывали, как сделать компактный универсальный станок из гравёра.

Я тоже хотела нечто подобное, но для гибкого вала, так как я работаю с ним, и снимать его с дремеля не люблю. У гибкого вала есть противники есть сторонники, противники считают, что при работе с валом теряется мощность и крутящий момент, кажется, я работаю с валом так как он легче и от него меньше вибрации идет на руки, но и это стало не главным критерием при переходе на вал. Главным стало, как мне кажется, не самое удачное расположение вентиляционных отверстий на дремеле, они расположены слишком близко к патрону (цанге), не знаю, как у других мини-дрелей (граверов), но дремель засасывает в себя всю отработку (опилки, стружку и т.д.) со скоростью пылесоса, а это не очень полезно для двигателя, гибкий вал эту проблему решает. Теперь не посредственно о самом креплении вала к столу, я долго думала, что-то придумывала, но отметала варианты из-за их трудоемкости. И тут я совершенно случайно увидела на всем известном китайском сайте Алиэкспрес, вот такую штуку,

Это, как оказалось, держатель для снайперского прицела, они есть разные, я выбрала для себя подходящий по размерам для вала и заказала, обошелся он мне в 250р. это не так уж и много.

Ну а дальше все получилось просто и быстро. Мне понадобились: 1. Держатель для снайперского прицела одна пара. 2. Струбцины одна пара. 3. Штангель циркуль. 4. Отвертка шлицевая. 5. Кусочек бруса 20х20 мм. и длиной 100 мм. 6. Ну и сам дремель конечно

Сначала я выполнила необходимые замеры на гибком вале.

Затем разметила на бруске места для канавок под крепежные винты на держателе для прицела, выточила их при помощи фрезы и дремеля.

Затем я приклеила, на вспененный двухсторонний скотч кусочки тонкого фетра к внутренней стороне держателя, что бы обеспечить лучшее прилегание к валу, и исключить его проскальзывание. И закрепила держатель на бруске, затянув крепежный винт отверткой.

Получилась вот такая конструкция.

Дальше при помощи струбцин закрепила получившуюся конструкцию на столе.

И установила в нее гибкий вал.

Все манипуляции заняли у меня 30 мин. Брус можно попробовать раздобыть на строительных рынках, там иногда остаются обрезки, которые если вам повезет можно заполучить бесплатно, я свои кусочки в свое время так и добыла

От древности к современности

Древняя Русь славится своим деревянным зодчеством. Когда-то камень как строительный материал был в большом дефиците. Из камня возводили только храмы и царские палаты в столице (отсюда выражение — «Москва Белокаменная»). Деревянные избы, в которых жили простые крестьяне, были сплошь деревянными. Бояре и дворяне тоже жили в деревянных теремах. В те времена любое жилище имело сакральное значение. К строительству деревянного дома подходили очень ответственно. Искусные резчики по дереву украшали затейливой гравировкой:

- Треугольные фронтоны изб, напоминающие фризы античных храмов.

- Наличники — декоративные детали, используемые для украшения оконных рам.

- Входные и межкомнатные двери.

- Мебель в интерьере терема или избы: кровати, детские люльки, столы.

- Деревянные решетки, которые ставились на окна для защиты от разбойников и грабителей.

- «Коньки» покатых крыш.

В таком русле гравировка по дереву развивалась вплоть до восемнадцатого века. Начиная с эпохи Петра Первого, резная мебель, украшенная затейливой гравировкой, входит в моду в высшем свете. В сюжетах гравюр появляются европейские мотивы. Теперь мебель в богатых домах украшается искусно вырезанными сюжетами на тему античной мифологии, появляется древнегреческий и так называемый «готический» орнамент.

Большую популярность приобретает гравировка на карельской березе, так как этот материал отличается мягкостью, податливостью и благородным цветом. В наше время резная мебель по-прежнему в моде. Однако, сфера деятельности граверов по дереву заметно расширилась. Современные мастера работают не только с деревом, но и с материалами искусственного происхождения, а гравировка выполняется не только по памяти или по заданному орнаменту, но и по фотографиям. Порой создается полная иллюзия того, что на поверхность дерева нанесено черно-белое фото. Это достигается при помощи современного оборудования.