Технология процесса

Для нагрева деталей до необходимой температуры на них подается кратковременный импульс электрического тока высокого сопротивления. Как правило, длительность импульса составляет от 0,01 до 0,1 секунды (время выбирается исходя из характеристик металла, из которого изготовлены детали).

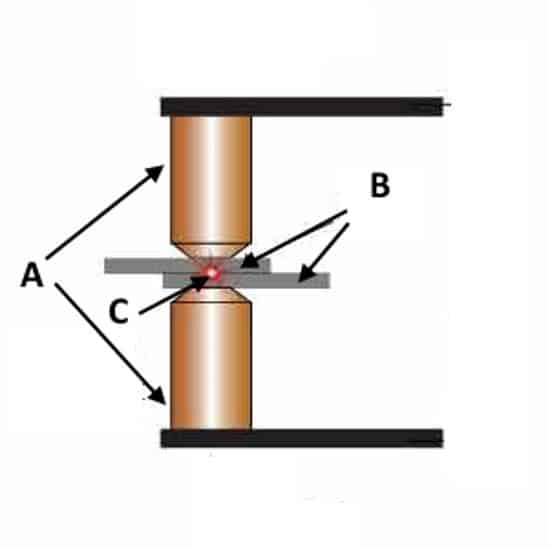

Под действием импульса металл плавится, и между деталями образуется общий жидкий сердечник, до тех пор, пока он не затвердеет, свариваемые поверхности должны находиться под давлением. Благодаря этому при охлаждении расплавленная сердцевина кристаллизуется. Ниже представлен чертеж, иллюстрирующий процесс сварки.

Легенда:

- А — электроды;

- Б — свариваемые детали;

- C — это сердце сварного шва.

Давление на детали необходимо для того, чтобы во время импульса по периметру расплавленного металлического сердечника образовывалась уплотнительная полоса, которая не позволяла расплаву выходить из зоны, где происходит сварка.

Чтобы обеспечить наилучшие условия для кристаллизации расплава, давление на детали постепенно снижается. При необходимости «ковки» шва для устранения неоднородностей внутри шва давление повышается (это делается на заключительном этапе).

Обратите внимание, что для обеспечения надежного соединения, а также качества шва необходимо предварительно обработать поверхности деталей в тех местах, где будет происходить сварка. Делается это для удаления оксидной пленки или коррозии

Когда необходимо обеспечить надежное соединение деталей толщиной от 1 до 1,5 мм, применяется пайка конденсаторов. Принцип его работы следующий:

- конденсаторная батарея заряжается небольшим электрическим током;

- конденсаторы разряжаются через соединяемые детали (сила импульса достаточна для обеспечения необходимого режима сварки).

Этот вид сварки применяется в тех отраслях, где необходимо соединять миниатюрные и сверхминиатюрные компоненты (радиотехника, электроника и т.д.).

Говоря о технологии точечной сварки, следует отметить, что с ее помощью можно соединять разнородные металлы.

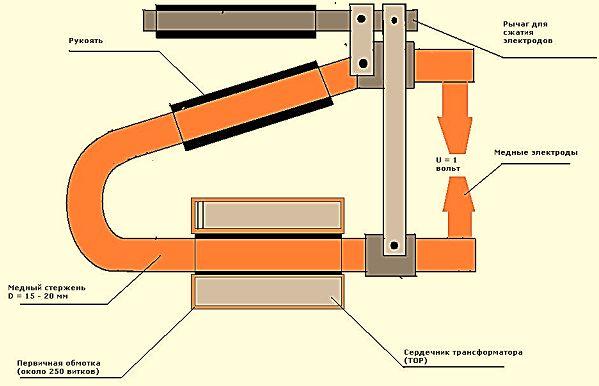

Аппарат контактной сварки своими руками

Большинство сварочных операций, выполняемых в домашних условиях, предполагают работу с листовым металлом, толщиной не более 1 мм. Диаметр прутков и проволоки не превышает 4 мм. Поэтому контактная сварка своими руками, схема которой будет рассмотрена ниже, должна быть рассчитана именно на эти параметры. Сварочные аппараты работают от сети переменного тока, напряжением 220 вольт, частотой 50 Гц. Выходное напряжение, образующееся на концах контактно-сварочного механизма, составляет 4-7 вольт. Максимальное значение импульсного сварочного тока – до 1500 ампер.

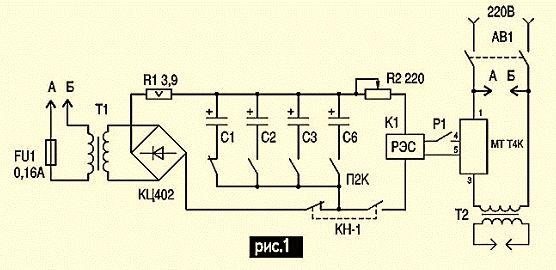

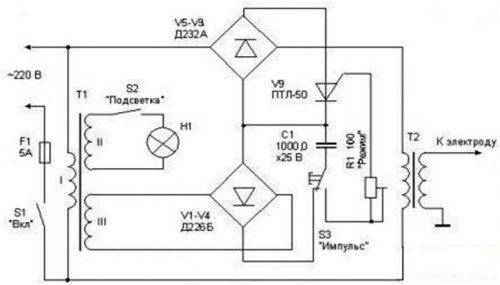

На принципиальной электрической схеме представлены основные части устройства. В состав аппарата входит силовая часть, цепь управления и автоматический выключатель (АВ1), с помощью которого включается питание и обеспечивается защита при аварийных ситуациях.

Все элементы схемы представлены на рисунке 1. Сюда же входит сварочный трансформатор Т2 включенный в цепь с бесконтактным тиристорным однофазным пускателем МТТ4К. С помощью этого пускателя первичная обмотка трансформатора подключается к питающей цепи.

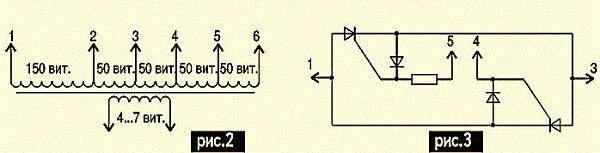

Схема обмоток сварки с указанием количества витков отображается на рисунке 2. В первичной обмотке имеется шесть выводов, которые можно переключать и регулировать выходной сварочный ток во вторичной обмотке ступенчатым способом. Самый первый вывод всегда подключен к сети, а остальные пять применяются для регулировочных процессов. После выбора нужного режима, к сети подключается только один из них.

Пускатель МТТ4К изображен отдельно на рисунке 3. Данный модуль выполнен в виде тиристорного ключа. Когда его контакты № 4 и 5 замыкаются, происходит коммутация нагрузки через контакты № 1 и 3, включаемые в разрыв цепи первичной обмотки трансформатора Т2. Максимальная нагрузка пускателя, на которую он рассчитан, составляет 800 вольт, а сила тока – до 80 ампер.

В состав схемы управления входит блок питания, сама цепь управления и реле К1. Для блока питания может применяться любой трансформатор с мощностью не выше 20 ватт. Он работает от сети 220В и выдает на вторичной обмотке значение напряжения от 20 до 25В. Функцию выпрямителя выполняет диодный мост, например, КЦ402 или другой элемент с такими же параметрами. Для создания выпрямителя можно использовать и отдельные диоды.

Выполняем конденсаторную сварку своими руками

Контактная сварка применяется сварщиками, поэтому купить заводской аппарат для ее выполнения несложно.

Модели, в отличие от агрегатов для точечной сварки, отличаются простой конструкцией, несложным управлением и стоят недорого, но многие умельцы все же принимают решение, собрать сварной аппарат конденсаторного типа своими руками. Это позволяет сэкономить деньги, реализовать собственный талант.

Температура сварки различных материалов.

Выполнения данного задания требует от мастера следующего:

- найти в интернете нужную схему и подробное описание конструкционных особенностей агрегата;

- уяснить механизм работы устройства;

- подобрать актуальные материалы и приспособления: шпильки приварные, сварные электроды и т.п.

Механизм функционирования аппарата для конденсаторной сварки:

- ток направляется через первичную обмотку питающего трансформатора, выпрямитель, представленный диодным мостом;

- на диагонали моста осуществляется подача управляющего сигнала тиристора с кнопкой запуска;

- в цепи тиристора вставлен конденсатор для накопления сварного импульса, который также нужно подключить к диагонали выпрямителя и первичной обмотке трансформаторной катушки.

Соединение участков металлических конструкций осуществляется при сильном электрическом влиянии, накопленном в двухполюсниках, а сам процесс делится на три категории:

- Контактная сварка. Предполагает плотное прижатие заготовок друг к другу с последующим соприкосновением электродов к данному месту. Энергия, подающаяся на ограниченное пространство настолько велика, что это приводит к быстрому расплавлению и дальнейшему прикреплению кромок деталей.

- Ударная технология. Также предполагает соединение отдельных деталей из металла в единую конструкцию, но электричество подается к месту сваривания в виде кратковременного удара. Такая технология позволяет уменьшить продолжительность сварной операции до 1,5 м/с;

- Точечная техника. При использовании такого вида сварки потребуется два медных контакта, касающиеся объекта с двух граней. В результате изделия скрепляются в точке прикосновения к электроду.

При необходимости навесить на тонколистовую металлическую конструкцию приборы, фиксируемые гайками, можно воспользоваться той же конденсаторной сваркой.

С ее помощью на стенку конструкции приваривается специальная шпилька для конденсаторной сварки, а уже на нее фиксируют прибор. Шпильку помещают напротив основного металла и настраивают оборудование для выполнения операции приварки.

Дуга плавит основание шпильки и соответствующую ему площадь основного металла, после чего изделие вводят в сварную ванну и фиксируют на поверхности до тех пор, пока металлы не остынут. На выполнение такого шва потребуются миллисекунды, но он будет надежен и долговечен.

Схема при конденсаторной сварке

Схема конденсаторной сварки.

Конденсаторная точечная сварка своими руками легко выполняется даже малоопытным сварщиком.

Ее основа ‒ электрическая схема с применением конденсаторов:

- Первичная обмотка проводится через выпрямитель, представленный диодным мостом. Затем она подключается к источнику напряжения.

- Тиристор подает сигнал на мостовую диагональ и управляется кнопкой запуска. Конденсатор подключается к сети тиристора, диодному мосту и выводится на первичную обмотку.

- Зарядить конденсатор можно путем, включения вспомогательной цепи с выпрямителем и трансформатором.

Конденсаторная сварка аккумуляторов своими руками осуществляется в следующей последовательности действий со стороны мастера:

- нажатие пусковой кнопки, запускающей временное реле;

- включение трансформатора при помощи тиристоров, после реле отключается;

- использование резистора с целью определения длительности импульса.

Сварочный аппарат из микроволновки

Аппарат для точечной контактной сварки можно изготовить самостоятельно с помощью СВЧ трансформатора.

Делая такой сварочный аппарат, необходимо взвесить, что будет дешевле: купить инвертор или сделать самому с помощью трансформатора из ненужной СВЧ печи.

Трансформатор — самая дорогая часть нашего будущего самодельного устройства. Все остальные расходные материалы — провода, кожух и основание, на котором будет производиться крепление — будут практически в любой мастерской.

Нам понадобится трансформатор мощностью не менее 1 кВт. С помощью сварочного аппарата с использованием такого трансформатора реально выполнить точечную сварку листов толщиной до 1 мм.

Удвоение мощности трансформатора позволит работать с листами толщиной до 1,8 мм. Трансформатор современной микроволновой печи может быть до 3 кВт.

необходимо вынуть трансформатор из металлического корпуса и устранить ограничители тока и вторичные шунты.

В микроволновой печи используется высокое напряжение, поэтому на первичной стороне трансформатора меньше цепей, чем на вторичной.

По этой причине появляется разность потенциалов. Наша задача — доработать вторичную обмотку, приспособив ее для контактной сварки.

Тщательно очистите трансформатор от остатков вторичной проводки и ответвлений, при необходимости используйте проволочную щетку или длинный узкий предмет (например, отвертку).

Только первичная обмотка останется нетронутой, вторичная будет переделана.

Учитывая высокое напряжение, берем многополюсные электрические кабели сечением не менее одного квадрата.

Если используется схема из двух и более трансформаторов, то выводы всех обмоток вторника из них сводятся в один.

При использовании одного трансформатора корпус для него можно адаптировать к той же микроволновой печи, уменьшив ширину и длину.

Для трансформаторной системы корпус может быть выполнен из листового железа с изоляционным слоем. Вторичная обмотка состоит из 2-4 витков провода.

Однако толстый слой изоляции, в который упакован провод, не позволит ему перегибаться через катушку.

С помощью двух-трех витков провода мы достигнем напряжения 2 Вт.

Для подачи тока к месту сварки создаем рычажный механизм, один из которых жестко закреплен на основной поверхности (для удобства контактной сварки на этой же поверхности возможно закрепление зажимами и трансформатором в кожух).

Второй рычаг будет сжимать детали при опускании. Вставляем выключатель в цепь первичной обмотки и устанавливаем на верхний рычаг.

Это позволит вам одновременно сжать деталь и позволить току течь. Плоскогубцы в этом случае не используются, а сами наконечники предварительно припаяны проволокой для предотвращения окисления.

Для точечной сварки будем использовать медные стержни, толщина которых больше диаметра проволоки. В процессе работы их нужно затачивать и при необходимости заменять.В процессе работы деталь зажимается с помощью рычагов между двумя электродами и пускается ток.

Технология применения конденсаторной сварки

Технология несложная и доступна для применения в домашних условиях. Прежде чем приступить к сварке, места соединений на заготовках очищают от грязи, ржавчины, окалины. Затем детали совмещают в нужном положении и кладут между электродами. С помощью рычага подвижным электродом заготовки прижимают друг к другу и нижнему контактору. Пусковой кнопкой подают импульс тока.

После окончания разряда электроды кратковременно удерживают в сжатом положении, чтобы расплавленный металл затвердел под давлением. Затем под верхний электрод подставляют следующее место сварки. Этой паузы достаточно для зарядки конденсатора. Операцию повторяют необходимое количество раз. По размеру участок сварки должен в 2 -3 раза превышать толщину тонкой заготовки.

Если требуется сварить деталь толщиной до 0,5 мм с массивной заготовкой, пользуются упрощенным способом. Один из электродов крепят зажимом к любому месту толстой заготовки, а вторым рукой прижимают тонкую к точке сварки. Нажимают пусковую кнопку и т. д.

После сборки конденсаторного аппарата можно заняться его усовершенствованием. Сделать пусковую кнопку в виде педали, чтобы освободить руки, собрать светодиодный блок индикации уровня заряда конденсаторной батареи. Если вместо простого использовать автотрансформатор, можно регулировать напряжение разряда в широком диапазоне. Полезно составить таблицу режимов сварки в зависимости от марки и толщины металла, изменяя количество витков и сопротивление резистора в цепи управления тиристором.

Сборка точечной сварки своими руками и ее использование

Схема устройства точечной сварки любой разновидности включает в себя два блока: сварочный и импульсный. Дополнительно требуется установить механизм регулировки режима сварки и защиты.

Для работы с тонкими металлическими листами подойдет упрощенный аппарат. Подача импульса в таких инструментах производится с помощью трансформатора. При этом один конец обмотки соединяется с массивной металлической деталью, а другой – с медным электродом. Сварка проходит с использованием одного только верхнего электрода.

Схема сборки агрегата

Подача импульса в таком инструменте производится с помощью трансформатора.

Первичная обмотка в трансформаторе проводится через выпрямительный диодный мост и подключается к сети. На диагональ моста идет сигнал с тиристора. Управление тиристором производится при помощи специальной кнопки запуска.

Конденсатор подсоединяют к сети тиристора, подключают к диодному мосту, откуда выводят на первичную обмотку. Для зарядки конденсатора включают вторичную вспомогательную цепь с трансформатором и диодным мостом.

В качестве источника импульса применяют конденсатор емкостью 1000-2000 мкФ. Трансформатор для системы изготавливается из сердечника разновидности Ш40, рекомендуемая толщина – 7 см. Для первичной обмотки понадобится провод, диаметр которого 8 мм, он наносится в 300 мотков. Для вторичной обмотки из медной шины нужно сделать 10 витков. Входной трансформатор можно применять любой модели, главное, чтобы мощность была не ниже 10 Вт, а напряжение – 15 Вт.

Если необходимо сваривать листы и провода большей толщины, до 0,5 см, рекомендуется внести некоторые изменения в конструкцию. Для того чтобы управлять сигналом, понадобится пускатель модели МТТ4К, включающий тиристоры, расположенные параллельно, резистор и диоды. Для регулирования времени работы в цепь дополнительно устанавливается реле.

В более мощном инструменте энергия будет накапливаться в батарее, состоящей из параллельно соединенных конденсаторов.

Такая сварка будет работать по следующей схеме. Сначала нажимают пусковую кнопку, включающую реле времени. Затем через тиристоры включается трансформатор для сварки, и реле времени отключается. Длительность воздействия импульса регулируют при помощи резистора.

Описанный аппарат является более мощным, поэтому необходимо сделать качественный сварочный блок. На роль электродов вполне подойдут клещи с давлением 20 кг/кв. см с небольшим диаметром.

Проведение процесса сваривания самодельным сварочным агрегатом

После изготовления сварочного аппарата можно переходить непосредственно к процессу сварки.

Поверхность деталей тщательно очищается от ржавчины, загрязнений или окисной пленки. Затем все детали совмещаются в нужном порядке и в правильном положении, помещаются между электродами. Нажав на пусковую кнопку, подают рабочий импульс. Электроды сжимают, оставляя в таком положении на 1-2 мин, чтобы ядро лучше кристаллизировалось. Выждав нужный промежуток времени, электроды можно раздвинуть и приступить к сварке в другой точке. Шаг сварки зависит от толщины материала, но обычно не превышает 6 см. Процесс повторяют нужное количество раз.

В процессе сварки могут понадобиться дополнительные инструменты, такие как болгарка, наждачная бумага, плоскогубцы, нож, отвертка и т. д.

Особенности конденсаторной сварки

Конденсаторную сварку выполняют короткими импульсами, которые нагревают очень маленькую площадь, что предотвращает образование термических напряжений и деформаций. При этом скорость сварки на автоматических линиях достигает 600 точек/минуту.

К преимуществам относят компактность и небольшой вес аппарата. Для работы не требуется мощный источник электроэнергии, так как блок конденсаторов заряжается во время перехода от одной точки к другой. Мощность разряда расходуется только на нагрев точки соединения, поэтому у технологии высокий КПД.

При конденсаторной сварке не выделяются вредные для здоровья газы, нет инфракрасного и ультрафиолетового излучения. Аппарат не нуждается в принудительном охлаждении, поскольку при работе в импульсном режиме элементы схемы сильно не нагреваются. За счет регулирования мощности и продолжительности разряда можно сваривать очень мелкие детали. Поэтому элементная база, которую использует микроэлектроника, изготавливается с применением конденсаторной технологии.

Конденсаторную сварку применяют для соединения деталей толщиной до 1,5 мм из любых марок стали, цветных и тугоплавких металлов. При этом одна заготовка может быть значительно толще другой. Также сваривают детали из разнородных металлов или сплавов. За счет стабильности энергии разряда все точки шва получаются с одинаковым качеством.

Из недостатков отмечают кратковременность сварочного импульса и ограниченность толщины заготовок. Поэтому в большинстве случаев конденсаторная сварка не сможет заменить дуговую.

Оборудование для конденсаторной приварки метизов

Всё многообразие оборудования для приварки метизов от Soyer можно классифицировать на сварочные пистолеты (серия PS) и блоки питания (серия BMS). Кроме того, инновационной разработкой компании является автоматизированная система HesoMatic, в состав которой входят блок приварки, система управления и бункер для автоматической подачи метизов. Чтобы облегчить выбор конкретных моделей оборудования для приварки крепежа от Soyer, расскажем о каждой единице продукции этой компании подробней.

Выбираем блок питания

1. Базовый универсальный – BMS-8N

Данная модель является базовым блоком питания для конденсаторной приварки метизов от Soyer. Универсальность её использования основывается на простоте управления, а также оптимальных параметрах настроек сварки, идеально подходящих для работы с резьбовыми и нерезьбовыми шпильками, гвоздями и контактами заземления. Рекомендуется использовать этот блок питания с пистолетами PS-1KI, PS-3 и ЗЫ-1K.

2. Скромный и практичный — BMS-6 ISO

Такой блок питания невероятно надёжен, ремонтопригоден и практичен. Данная модель идеальна для крепления изоляции с помощью гвоздей и клипс для приварки. Малый вес блока питания BMS-6ISO облегчает работу сварщика и увеличивает производительность труда.

3. Приварка двух одновременно — BMS-4 Akku

Данная модель блока питания для сварки Soyer специально разработана для приварки двух метизов одновременно. С помощью такого оборудования можно осуществлять приварку пары метизов М3 без заземляющего подсоединения – например, когда требуется прикрепить температурные датчики к батареям и теплообменникам. В оборудовании реализована возможность выборочной настройки расстояния между метизами.

4. Мощный, компактный, современный — BMS-9

Новейшая разработка компании Soyer – блок питания BMS-9 – вобрал в себя все преимущества других моделей конденсаторных блоков: удобное и понятное управление, малый вес, информативную индикацию, мощные силовые разъёмы и компактность. В настоящее время именно эта модель блока питания Soyer является признанным лидером рынка.

5. Самые быстрые и универсальные — BMS-10N, BMS-10P

Эти блоки питания – самые мощные и быстрые в линейке Soyer. Сварочный аппарат BMS-10N оптимально подходит для совместного использования со сварочными пистолетами, головками и стойками, как с ручной, так и с автоматической подачей метизов. Установка BMS-10P особенно рекомендуема для стационарного применения и считается основным оборудованием при длительном производстве эталонных приварок.

Выбираем пистолет для приварки

1. Маленький для стесненных условий — PS-0K

Запатентованный пистолет для приварки крепежа PS-0K является самым маленьким из имеющихся на рынке. Эта модель была специально разработана для использования в очень узких и труднодоступных местах.

2. Практичный универсал – PS-1, PS-3, PS-9

PS-1 — cварочный пистолет с подъёмом, разработанный для широкого диапазона применений. Корректировать работу пистолета под имеющиеся условия позволяет настраиваемое усилие пружины. Практичный, прочный и эргономичный пистолет PS-3, сходный с моделью PS-1, даже был удостоен награды за свою конструкцию. Сварочный пистолет PS-9 вобрал в себя все новейшие разработки в данной отрасли, включая удобную и плавную электромеханическую регулировку и более мощный силовой разъём.

Предлагаем посмотреть, как происходит конденсаторная приварка крепежа с пистолетом PS-9:

3. Безударный — PS-1K

Этот пистолет – самая последняя разработка в сфере сварки метизов. Он особенно рекомендован для приварки метизов на детали с неочищенной поверхностью.

4. Приварка изоляционных гвоздей сквозь маты — PS-1KI

Данная модель специально разработана для приварки чашеобразных гвоздей для изоляции к рабочей поверхности через маты. Этот пистолет рекомендуется использовать совместно с блоком питания BMS-6 ISO.

5. Автоматическая подача метизов — PS-3A, PS-6A

Автоматические пистолеты для приварки управляются с помощью электроники. Метизы могут подаваться либо полуавтоматическим, либо автоматическим методом от универсальных податчиков компании Soyer. Прочные и эргономичные, такие пистолеты полностью совместимы со всеми разновидностями процессов приварки шпилек.

Как собрать сварное оборудование

Совсем не обязательно приобретать дорогое оборудование его можно сделать своими руками. Если соблюдать все правила и нюансы, то готовая самодельная контактная сварка на конденсаторах выйдет ничем не хуже оригинала, но это позволит существенно сэкономить финансы.

Чтобы сделать конденсаторный сварочный аппарат своими руками стоит подготовить следующие компоненты:

- трансформатор на 220 вольт. Устройство должно иметь мощность 5-20 Вт, а показатель выходного напряжения должен составлять 5В;

- диодные компоненты выпрямительного типа с прямым током – 4 штуки. Показатель мощности – не меньше 300 мА;

- тиристор. В качестве аналога подойдет прибор Т142-80-16, КУ 202 и похожие устройства;

- конденсаторы электролитические;

- резистор переменного типа на 100 Ом;

- трансформатор с мощностью 1000 Вт. Подходящим вариантом будет устройство от микроволновок;

- электроды;

- провод из меди с сечением не меньше 35 мм.кв. – 1 метр;

- переключательные компоненты, предохранители, корпус по желанию.

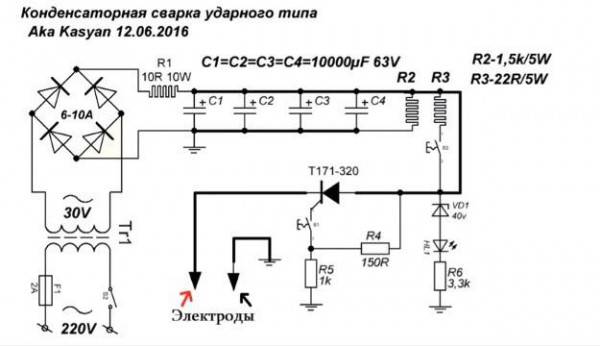

Чтобы сделать конденсаторную сварку своими руками потребуется схема и описание процесса. Ниже на картинке изображена схема конденсаторного сварочного аппарата, которая потребуется при его сборке.

Главное все собирать четко по схеме. Если все будет выполнено правильно, а все детали будут исправными, то проблем с работоспособностью самодельного сварного оборудования возникнуть не должно. Но все же трудности могут возникнуть с трансформатором. Как было указано выше, можно использовать прибор от микроволновки, его можно недорого купить на рынке с использованными элементами.

В этом деле может потребоваться схема конденсаторной сварки ударного типа от Aka Kasyan.

Однако перед тем как устанавливать, трансформатор переделывается:

- Обязательно удаляются магнитные шунты, убирается вторичная обмотка.

- На свободную область место наматывается 2-5 витков вторичной обмотки. Для этих целей применяется толстый провод из меди.

- При настройке число витков меняется.

Особенности сборки

Схема конденсаторной сварки, собранной своими руками требует соблюдения важных принципов

Важно чтобы все было выполнено строго по алгоритму, только так можно получить качественное и исправное оборудование

Особенности сборки и работы прибора:

- На начальном этапе сварочные разряды тока должны поступать на область первичной обмотки трансформаторной катушки. Также они должны доходить до диодного моста.

- После на мост поступает сигнал от тиристора. Но перед этим данный элемент необходимо подключить к кнопке, которая подает импульс.

- Чтобы происходило скапливание сварочных импульсов, конденсаторные элементы встраиваются в цепь тиристора. Одновременно с этим конденсатор подключается к диодному мосту и к области первичной обмотки трансформатора.

- Во время включения самодельного оборудования с конденсаторами происходит накапливание электричества, исходящего из розетки. После этого нужно нажать на кнопку, а накопленное электричество в это время передвигается через резистор и тиристор, оно образует импульс.

- После импульс переходит на электрод. Как раз в этот момент требуется остановить подачу электричества к сварному прибору.

Это простая схема конденсаторной точечной сварки своими руками. При желании ее можно улучшить, модернизировать новыми и современными элементами. Но для бытовых условий вполне сойдет простое оборудование. При помощи него можно варить разные небольшие элементы из металла. При этом шов будет очень прочным и ровным.

Если вы решили сделать конденсаторную точечную сварку своими руками, то предварительно рассмотрите ее важные особенности и нюансы. Несмотря на то, что данная технология считается простой, она имеет важные принципы и правила, которые нужно учитывать при ее проведении. Не стоит забывать про принципы, виды и отличительные качества. Также, перед тем как приступать к сооружению самодельного аппарата для сварки, стоит подготовить необходимые элементы.

Технология конденсаторной сварки

Одна из разновидностей контактной сварки – конденсаторная. Такой метод сварки известен с первой половины прошлого века. Сварка происходит за счет расплавления заготовок в тех местах, где происходит короткое замыкание тока, которое получают из энергии разряда конденсаторов. Время процесса сварки составляет от 1 до 3 миллисекунд.

Технология конденсаторной сварки

В основе такого сварочного аппарата находится конденсаторная емкость, заряжаемая от источника постоянного напряжения.

По достижении потребного количества энергии в емкости, электроды смыкают в месте сварки. Ток, протекающий между заготовками, вызывает необходимый нагрев поверхности и в результате металл плавится и образуется шов высокого качества.

На практике применяют два вида аппаратов такого типа сварки. Первые обеспечивают разряд из накопителей энергии на поверхности деталей, вторые получают разряд от второй обмотки трансформатора. Первый метод применяют при проведении ударно-конденсаторной сварки, второй применяют тогда, когда речь идет о необходимости получения качественного шва.

Такая сварка отличается экономичностью и поэтому ее часто применяют в условиях домашней мастерской. На рынке можно встретить устройства с мощностью в 100 – 400 Вт, которые часто применяют для работы в небольших мастерских по ремонту автомобильных кузовов. Продолжительность нагрева и сила давления Режимы сварки определяют следующими характеристиками – силой тока, длительностью нагрева, силой сжатия, размерами рабочего конца электрода.