Расчет звездочки цепной передачи

. при обработке дисковой фрезой теоретическому профилю необходимо для каждого числа зубьев звездочки изготовить «свою» фрезу. Производство огромной номенклатуры дорогостоящих фрез экономически нецелесообразно, и для цепи одного типоразмера стали делать 5 фрез, как некий компромисс между точностью получаемого профиля и стоимостью.

Фреза №1 – для z=7 и 8

Фреза №2 – для z=9…11

Фреза №3 – для z=12…17

Фреза №4 – для z=18…35

Фреза №5 – для z>35

Сегодня на станках плазменной, лазерной, электроэрозионной, гидроабразивной резки с ЧПУ, фрезерных с ЧПУ можно изготавливать без специального дорогостоящего инструмента звездочки цепных передач с профилями зубьев точно соответствующими теории. Это, безусловно, положительно сказывается на износостойкости и цепи и зубьев при эксплуатации передачи.

При создании управляющей программы для изготовления профилей зубьев звездочки цепной передачи в большинстве случаев необходимо получить или сделать dxf-файл с чертежом контура детали в натуральную величину (в масштабе 1:1).

Современные CAD-программы для конструкторов-механиков решают эту задачу за «пару кликов мышью». Представленный далее геометрический расчет звездочки цепной передачи в Excel покажет – «как они это делают» и поможет сделать чертеж тем, у кого нет этих дорогостоящих CAD-программ.

Как сделать таль для гаража своими руками

Таль — грузоподъемное устройство. Используется на складах, в гараже и домашней мастерской, а также на производственных объектах.

Устройство используется для выполнения монтажных и демонтажных работ, связанных с поднятием или опусканием стройматериалов и строительных элементов.

Также таль служит для перемещения и подъема различных грузов и тяжелых предметов — например, с ее помощью можно поднять двигатель автомобиля или сверлильный станок.

Для плавного перемещения ручной тали или тельфера (он оснащен электроприводом) по направляющей кран-балке используется каретка. Ее можно купить в магазине или изготовить самостоятельно из подручных материалов.

На практике применяется множество вариантов талей. Условно можно классифицировать грузоподъемные устройства по трем основным параметрам:

- вариант установки (передвижная или стационарная);

- конструктивное исполнение (шестеренчатая, цепная, червячная);

- вид привода (механический, электрический, пневматический).

Самодельная ручная таль вполне сгодится для использования в условиях гаража или домашней мастерской.

И что немаловажно — затраты на ее изготовление будут меньше стоимости заводского устройства. Если поднимать грузы в гараже или мастерской вам нужно лишь время от времени, то имеет смысл использовать ручные тали. Если подобных работ планируется много — тогда рекомендуем использовать тельферы

Если подобных работ планируется много — тогда рекомендуем использовать тельферы

Если поднимать грузы в гараже или мастерской вам нужно лишь время от времени, то имеет смысл использовать ручные тали. Если подобных работ планируется много — тогда рекомендуем использовать тельферы.

В сегодняшней статье рассмотрим два варианта изготовления самодельной тали, а также поделимся идеей, как собрать балочную тележку (каретку для тали) для гаража своими руками.

Материалы звездочек цепных передач

Изделия подвергаются большим ударным нагрузкам, поэтому для их изготовления применяют стальные сплавы:

- со средним содержанием углерода и с легирующими добавками, закаляемые до твердости 45-55 ед.;

- подвергаемые цементированию на глубину 1-1,5 мм и последующему закаливанию до 55-60 ед.

Для малошумных цепных приводов применяют такие материалы, как текстолит, полиамидные и полиформальдегидные пластмассы. Они амортизируют удары звеньев роликовой цепи, снижают шумы и вибрацию и продлевает срок службы цепей. Это происходит за счет снижения динамических нагрузок на звенья. Такие детали менее прочны, чем стальные, поэтому цепные приводы с ними ограничены по передаваемой мощности. Точный расчет передачи углового положения зубчатой цепью проводится при проектировании механизмов систем управления, в том числе для летательных аппаратов.

Для цепных приводов с низкой скоростью хода (не более 2 метров в секунду) и малыми динамическими нагрузками применяют также чугун. Термообработкой твердость изделий доводят до 350-430 единиц по HB. В тяжелых условиях эксплуатации, в сельхозмашинах и дорожных механизмах, используют упрочненные чугуны с пониженным коэффициентом трения.

Для снижения динамических нагрузок, уровней шума и вибрации в высокоскоростных цепных передачах применяют также специальные покрытия- как наплавка металлов, так и напыление тефлонового слоя.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Звездочки для приводных цепей – один из основных элементов цепной передачи. Данный вид привода включает в себя собственно цепь и две звездочки – ведомую и ведущую в зависимости от расположения по отношению к валу. Цепные передачи получили широкое распространение в различных машинах и механизмах благодаря высокой нагрузочной способности, постоянному среднему передаточному отношению, высокому КПД и возможности передавать большую мощность.

Расчет цепной передачи

Для цепной передачи выбираем открытую приводную роликовую однорядную цепь ГОСТ 13568-97.

Последовательность проектировочного расчета цепных передач.

1. Определяем числа зубьев звездочки.

2. Выбираем ориентировочный шаг цепи tпр

по частоте ее вращенияn1 (табл. 5.1)

Таблица 5.1 Значения шага роликовой цепи в зависимости от частоты вращения малой звездочки при Z1≥15

| Частота вращения n1max ,

мин-1 |

1000 | 900 | 800 | 630 | 500 | 400 | 300 |

| Шаг цепи tпр

, мм |

15,88 | 19,05 | 25,40 | 31,75 | 38,10 | 44,45 | 50,80 |

3. Принимаем по табл. 5.2 ориентировочное значение допускаемого среднего давления в шарнирах

Таблица 5.2 Допускаемое удельное давление в шарнирах для втулочных и роликовых цепей при Z1=15..30

| Шаг цепи t

, мм |

[р

] МПа приn (мин-1) |

||||||

| 50 | 200 | 400 | 600 | 800 | 1000 | 1200 | |

| 12,7…15,88 | 35 | 31,5 | 28,7 | 26,2 | 24,2 | 22,4 | 21,0 |

| 19,05…25,4 | 35 | 30 | 26,2 | 23,4 | 21,0 | 19,0 | 17,5 |

|

31,75…38,1 |

35 | 28,7 | 24,2 | 21,0 | 18,5 | 1,0, | 10 |

| 44,45…50,8 | 35 | 26,2 | 21,0 | 17,5 | 10 | – | – |

4. Определяем коэффициент нагрузки, учитывающий условия эксплуатации по табл. 5.3.

5. Определяем расчетный шаг t

однорядной цепи,m = 1; для двухряднойm = 2. Полученное значение шагаt округляем до стандартного. По расчетному шагу принимаем цепь ПР по ГОСТ 13568-97 (табл. 5.4)

6. Рассчитаем среднюю скорость цепи v

и окружную силуРt , после чего проверим износостойкость цепи. При несоблюдении условияр< необходимо увеличить шаг цепи или принять двухрядную цепь и расчет повторить.

Таблица 5.3 Эксплуатационные коэффициенты

| Условия работы передачи | |

| Характер нагрузки: | |

| – спокойная, слабые толчки | KД= 1 |

| – с толчками или переменная | KД= 1,25…1,5 |

| Способ регулировки межосевого расстояния: | |

| – оттяжная звездочка или нажимной ролик | Kp =

1,1 |

| – передвигающиеся опоры | Kp = 1 |

| – нерегулируемое (постоянное) расстояние | Kp 2 =

1,25 |

| Межосевое расстояние: | |

| – а≤

25t |

Ка =

1,25 |

| – а

= (30 … 50)t |

Ка =

1 |

| – а

=(60 … 80)t |

Ка =

0.9 |

| Положение передачи в пространстве: | |

| – наклон линии центров звездочек к горизонту до 70° | КН =

1 |

| – наклон линии центров звездочек к горизонту более 70° | КН =

1,25 |

| Способ смазки: | |

| – непрерывная (масляная ванна или от насоса) | Кс =

0,8 |

| -капельная или внутришарнирная(регулярная) | Кс =

1 |

| – периодическая (нерегулярная) | Кс =

1,5 |

| Продолжительность работы: | |

| – односменная | КП =

1 |

| – двухсменная | КП =

1,25 |

| – непрерывная | КП =

1,5 |

| Примечание. При условии >3 необходимо изменить условия работы передачи |

7. Проверим выбранную цепь по коэффициенту запаса прочности (табл. 5.5) > . При несоблюдении условия > необходимо увеличить шаг цепи или принять двухрядную цепь и расчет повторить.

8. Определим геометрические размеры передачи.

Таблица 5.4 Цепи приводные роликовые однорядные типа ПР ГОСТ 13568-97

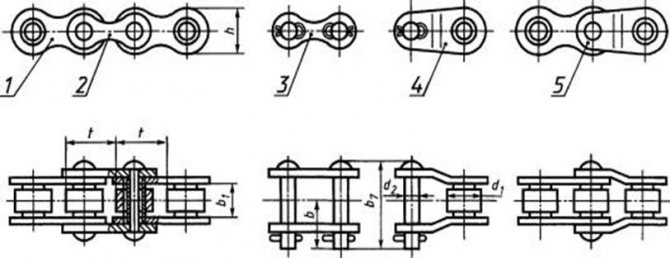

1 – внутреннее звено; 2 – наружное звено; 3 – соединительное звено; 2 – переходное звено; 5 – двойное переходное звено

| Типоразмер цепи | t | b

1, |

d

2 |

d

1,d 4 |

h

, е |

b

7, |

b

, |

Разруш. нагрузка, кН, | Масса 1 м цепи, кг | F

, мм2 |

| ПР-9,525-9,1 | 9,525 | 5,72 | 3,28 | 6,35 | 8,5 | 17 | 10 | 9,1 | 0,45 | 28,1 |

| ПР-12,7-18,2 | 12,7 | 7,75 | 4,45 | 8,51 | 11,8 | 21 | 11 | 18,2 | 0,75 | 39,6 |

| ПР-15,875-23 | 15,875 | 9,65 | 5,08 | 10,16 | 14,8 | 24 | 13 | 23,0 | 1,00 | 54,8 |

| ПР-19,05-31,8 | 19,05 | 12,70 | 5,94 | 11,91 | 18,2 | 33 | 18 | 31,8 | 1,90 | 15,8 |

| ПР-25,4-60 | 25,4 | 15,88 | 7,92 | 15,88 | 24,2 | 39 | 22 | 60,0 | 2,60 | 179,7 |

| ПР-31,75-89 | 31,75 | 19,05 | 9,53 | 19,05 | 30,2 | 46 | 24 | 89,0 | 3,80 | 262 |

| ПР-38,1-127 | 38,1 | 25,40 | 11,10 | 22,23 | 36,2 | 58 | 30 | 127,0 | 5,50 | 394 |

| ПР-44,45-172,4 | 44,45 | 25,40 | 12,70 | 25,40 | 42,4 | 62 | 34 | 172,4 | 7,50 | 473 |

| ПР-50,8-227 | 50,8 | 31,75 | 14,27 | 28,58 | 48,3 | 72 | 38 | 227,0 | 9,7 | 646 |

| ПР-63,5-354 | 63,5 | 38,10 | 19,84 | 39,68 | 60,4 | 89 | 48 | 354,0 | 16,0 | 538 |

Примеры условных обозначений цепей:

Цепь приводная роликовая однорядная с шагом 12,7 мм и разрушающей нагрузкой 18,2 кН:

Цепь ПР-12,7-18,2ГОСТ 13568-97 .

Цепь приводная роликовая двухрядная шага 25,4 мм с разрушающей нагрузкой 171 кН:

Цепь 2ПР-25,4-171ГОСТ 13568-97 .

Таблица 5.5 Запас прочности цепи по износостойкости и усталостной выносливости

| Тип цепи | Срок службы, ч | Значения [n

] ( при скорости цепиv, м/с) |

|||||

| 0,4 | l | 4 | 8 | 10 | 12 | ||

| ПР—12,7—900 | 2000 | 8,6 | 9,0 | 10,8 | 11,2 | 12,7 | 13,5 |

| ПР—12,7—1820 | 4000 | 10,2 | 10,7 | 15,0 | 18,9 | 20,3 | 21,6 |

| ПР—12,7—1820 | 2000 | 7,0 | 7,2 | 8,0 | 9,0 | 10,0 | 10,5 |

| ПР—15,875—270 | 4000 | 7,8 | 8,3 | 11,5 | 14,5 | 15,6 | 16,6 |

| ПР—19,05—3180 | 2000 | 6,0 | 6,5 | 7,0 | 8,0 | 9,0 | 9,0 |

| ПР—25,4—5670 | 2000 | 6,0 | 6,5 | 7,0 | 8,0 | 9,0 | 9,0 |

| ПР—31,75—8850 | 4000 | 7.5 | 8,0 | 8,4 | 10,6 | 11,3 | 12,1 |

| ПР—38,1—12760 | 8000 | 9,8 | 12,6 | 16,8 | 21,1 | 22,7 | 24,2 |

| ПР—44,45-17240 | 10000 | 10,8 | 15,0 | 21,0 | 26,4 | 28,4 | 30,0 |

Оборудование для столярной мастерской

Еще несколько интересных предложений, как изготовить оборудование для домашней столярки на базе обычного шуруповерта.

Токарный станок по дереву

При изготовлении изделий из дерева трудно обходиться без токарного станка. Его можно соорудить своими руками. Для станины идеально подойдет ровный деревянный верстак. В качестве передней бабки и привода вращения можно использовать шуруповерт. В деревянную постель, сделанную из бруска по форме шуруповерта, нужно уложить инструмент и зафиксировать хомутом. Брусок можно закрепить струбциной, а при постоянном использовании станка прикрутить саморезами. В патрон необходимо вставить зубовую оправку. Задняя бабка выполняется из двух брусков с регулировочным винтом, который затачивают под конус. Устанавливается она напротив закрепленного шуруповерта так, чтобы ось инструмента совпадала с осью регулировочного винта задней бабки. Конструкцию заднего упора закрепляют струбциной. Если планируется обрабатывать крупные детали, то крепление должно быть более надежным. Подручник тоже можно изготовить из бруска, закрепив его к верстаку струбциной. Примитивный токарный станок для домашней мастерской готов.

Настольный сверлильный станок

Другим не менее важным оборудованием является сверлилка. Ее тоже можно изготовить из шуруповерта. Для этого понадобится шуруповерт б/у. С него необходимо взять двигатель с редуктором и патроном. Теперь нужно изготовить два хомута из текстолита, которые будут выполнять функцию фиксации сверлильной головки станка. Чтобы добиться максимальной соосности всех отверстий на хомутах, их лучше обрабатывать вместе, за один постав. Тогда удастся избежать перекосов.

В качестве ограничительных стоек используют втулки с внутренней резьбой. Они должны быть одинакового размера, соответствующего расстоянию между хомутами. После этого изготавливают еще один хомут из текстолита и две бобышки из капролона. Их просверливают не по центру, получив две эксцентричных втулки. Хомут устанавливают на пруток и с помощью эксцентриков выбирают люфт. После этого устанавливают рычаг из дерева на пружине, чтобы сверлильная головка возвращалась в исходное положение. Для подачи питания необходимо использовать трансформатор мощностью более 150 ватт и выходным напряжением, как у используемого шуруповерта. После этого нужно поставить диодный мост и конденсатор, установить сверлильную головку на станину.

Ручной фрезер из шуруповерта: пошаговая инструкция

Его можно переделать в ручной фрезер. Для этого не нужно приобретать дорогостоящие материалы. Все, что нужно, найдется в мастерской или гараже практически под ногами. Для обустройства ручного фрезера из шуруповерта понадобятся куски толстой фанеры или ДСП, хомут для крепления инструмента, крепеж в виде болтов и саморезов, слесарный инструмент и перьевое сверло для дерева. В последнем случае можно воспользоваться сверлильной коронкой.

Собрать самодельный фрезер довольно легко. Для этого необходимо:

- Из кусков выбранного материала вырезать основание, вертикальную стойку, на которой при помощи хомута будет закреплен шуруповерт, упор и косынку для придания жесткости конструкции. Размеры деталей выбираются произвольно, в соотношении к габаритам электроинструмента.

- В основании при помощи перьевого сверла просверлить отверстие Ø 40 мм для свободного доступа режущего инструмента в зону обработки.

- Изготовить хомут по диаметру ручного инструмента.

- На вертикальной стойке при помощи хомута закрепить шуруповерт так, чтобы его патрон оказался на расстоянии в несколько миллиметров от основания.

- Установить ребро жесткости.

- На вертикальной стойке зафиксировать шуруповерт упором.

- В патрон инструмента установить фрезу.

Фрезер из шуруповерта готов к использованию. Такой станок не сможет стать полноценной заменой ручному фрезеру из-за небольшой мощности и малой скорости вращения шпинделя, но решит вопрос фрезерования небольших деталей в условиях домашней мастерской.

Дисковая пила

Кроме этого, для своей столярной мастерской из шуруповерта можно сделать циркулярку. Для этого нужно изготовить рабочую поверхность, применив лист ДСП или толстую фанеру. В столешнице нужно выполнить пропил для выхода дисковой пилы. Шуруповерт нужно надежно закрепить с нижней стороны рабочей поверхности, использовав металлические или деревянные хомуты. Таким же образом необходимо сделать крепление вала

Важно, чтобы пильный диск выходил над рабочей поверхностью стола не более, чем на треть своего диаметра

Из чего расклепывать

Пожалуй, не следует отдельно и подробно говорить о том, что качество проволоки будет напрямую определять качество самих заклепок. Этот факт очевиден.

Целесообразнее всего выбирать варианты проволоки из:

- Меди.

- Латуни.

- Алюминия.

По диаметру предпочтительно 20-30 мм., хотя бывают размеры и немного меньшие. Здесь дело зависит от нужных размеров изделия.

Сам процесс представляет собой формирование шляпки заклепки, которую обстукивают молотком. Для этого используют зажимание проволоки в тисках, но могут быть и другие варианты, не столь существенно, где именно зажать проволоку, более существенным является вопрос о том, как качественно обстучать шляпку и получить нужную форму.

Тем не менее, в сущности, процесс невероятно простой:

- проволоку закрепляем;

- начинаем выстукивать края;

- формируем шляпку по периметру;

- стараемся создать сферическую форму;

- отрезаем нужную длину.

Как видите, совершенно ничего трудного. Остальные варианты являются больше изысками и, как говорится, рационализаторскими предложениями.

Например, возможно сделать небольшой станок из металлических пластин и туда вставлять заготовки, которые после этого обстукивать по выступающей части, создавая нужную форму.

Не станем давать конкретные схемы, так как подручные материалы у всех разные, а принцип тут понятен.

Конструкция ступицы и диска звездочек цепных передач

Ступица и диск звездочки чаще всего отливаются или фрезеруются в качестве единой детали. Ступица служит для крепления изделия на ведущем или ведомом валу механизма. Она должна обеспечивать надежную фиксацию, исключающую осевые и радиальные биения детали на валу. Поэтому к качеству внутренней поверхности предъявляются высокие требования. Крепление осуществляется с помощью:

- шлица для скоростных и высоконагруженных цепных приводов;

- шпонки для тихоходных цепных приводов.

Диаметр ступицы должен удовлетворять двум требованиям:

- обеспечивать прочность конструкции;

- не утяжелять ее сверх необходимого.

Для чугунных деталей его обычно выбирают равным 1,65 от диаметра вала, для стальных коэффициент расчета снижается до 1,55.

Длина ступицы определяется характером фиксации на валу- шпонкой или шлицем и обычно расчет делают в диапазоне 1,2-1,5 от диаметра вала.

Для звездочек малых размеров ширина диска выбирается равной ширине зубца. Для изделий больших размеров, особенно высоконагруженных, ширину увеличивают до 5%, в зависимости от радиуса закругления основания зубца.

Рассчитанные размеры округляются до ближайшего числа из стандартного ряда размеров.

Звездочки для цепей

Звездочки для приводных цепей представлены профилированными колесами, которые на поверхности имеют зубья. Эти элементы изделия предназначены для зацепления с приводной цепью на момент ее эксплуатации. Особенности заключаются в нижеприведенных моментах:

- Изделие отличается от стандартных зубчатых колес и шкивов. При этом отличия заметны визуально.

- Форма зуба характеризуется тем, что она не предназначена для непосредственного зацепления и контакта на момент эксплуатации.

- При изготовлении звездочек применяется металл, характеризующийся повышенной устойчивостью к износу.

- Основной характеристикой можно назвать количество зубьев. При этом производятся однорядные и многорядные варианты исполнения.

Подобное изделие сегодня получило широкое распространение, применяется в качестве основного элемента при создании различных механизмов.

Где применяется биты-звездочки

Бита-звездочка (обиходное название, правильно – torx) применяются с шуруповертом или дрелью для закручивания или раскручивания крепежа. Шлиц головки – в виде звездочки с шестью лучами, откуда и название.

Бита-звездочка

Бита-звездочка

Маркировка: слово «torx» и цифра, показывающая диаметр в миллиметрах.

Сфера применения крепежа с таким шлицом – потребность в значительном усилии затягивания. В основном это:

- автомобильная, бытовая техника, машиностроение;

- велосипедная, мотоциклетная техника;

- мебельное производство – почти вся мебель изготавливается на конфирматах под torx;

- металлические конструкции;

- электроника (компьютеры), робототехника;

- различная аппаратура.

Помимо изначально задуманных сфер также широко бита применяется в работах с поврежденным крепежом. Интересно, что если шлиц для инбусового ключа сорван или смазан, открутить метиз можно битой torx.

Вне зависимости от назначения необходимо придерживаться следующих правил:

Плотное прилегание биты к шлицу.

Главная особенность соединения – увеличенная площадь контакта. Поэтому должно обеспечиваться вхождение впритирку, а не с большим зазором.

Вхождение в шлиц до упора.

При зацеплении биты с головкой на части предусмотренной глубины будет происходить повышенное воздействие на металл. В результате шлиц будет терять форму, товарный вид и функциональность. Для установки биты до конца может потребоваться ударное воздействие, однако оно оправдано.

3 ПРАВИЛА ВЫПОЛНЕНИЯ ЧЕРТЕЖЕЙ ЗВЕЗДОЧЕК ЦЕПЕЙ

Звездочки цепей имеют стандартизованный профиль, определяемых типоразмером цепи. На чертежах дают изображение звездочек в разрезе с необходимыми размерами и помещают таблицу, состоящую из трех частей, которые отделяют друг от друга сплошной основной линией.

В первой части таблицы приводят обозначение сопрягаемой цепи с указанием стандарта на нее, во второй части — данные звездочки, в третьей — справочные данные.

Таблицу параметров приводят в правом верхнем углу чертежа.

При выполнении чертежа блока звездочек в одной таблице указывают необходимые данные для каждого типа звездочек. Венцы обозначают прописными буквами русского алфавита. В неиспользованных графах таблицы ставят прочерк.

На чертеже звездочки, имеющей профиль, частично отличающийся от стандартизованного, помещают изображение профиля зуба (см. рис. 8.17). На изображении профиля указывают диаметр окружности, ограничивающей стандартизованную часть профиля:

наносят все необходимые размеры для изготовления нестан- дартизованной части профиля или оговаривают эту часть профиля в технических требованиях чертежа;

стандартизованную часть профиля выделяют пггрихпунктирной утолщенной линией.

Предельные отклонения диаметра отверстия ступицы не ниже

Звездочки к приводным роликовым и втулочным цепям по ГОСТ 13568—75 и ГОСТ 21834—76 выполняют по , профиль зуба звездочек — по . Геометрическая характеристика зацепления X. « 2 (7. = t/D4), где I — шаг цепи; Ц, — диаметр элемента зацепления цепей — втулки, ролика.

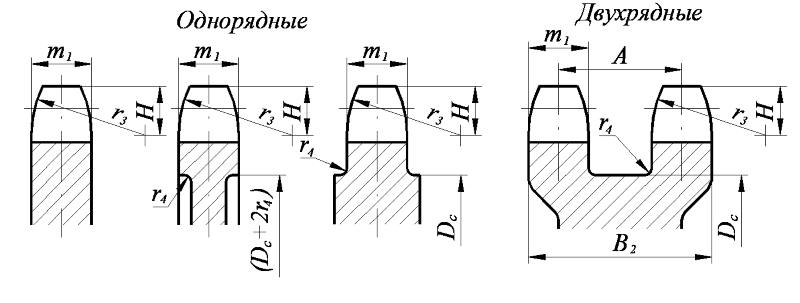

На изображении звездочки (рис. 8.13) указывают: ширину зуба звездочки Ь,, Ь2; ширину венца (для многорядной звездочки) В2, В3; радиус закругления зуба (в осевой плоскости) г3; расстояние от вершины зуба до линии центров дуг закруглений (в осевой плоскости) h3; диаметр обода (наибольший) Д.; радиус закругления у границы обода (при необходимости) г4; диаметр окружности выступов De; шероховатость поверхности зубьев Ra не более 6,3 мкм для окружной скорости до 8 м/с и не более 3,2 мкм для окружной скорости свыше 8 м/с.

Рис. 8.13. Параметры, указываемые на осевом разрезе однорядной (а—в), трехрядной (г) и двухрядной (д) звездочек

Пример изображения звездочки и таблица параметров к нему приведены на рис. 8.14 (7 —3 — части таблицы).

Вместо указанных в таблице параметров могут быть приведены: диаметр d, втулки (вместо диаметра D ролика); надпись Со смещением (вместо Без смещения)] размер наибольшей хорды Lx и предельные отклонения (для звездочек с нечетным числом зубьев вместо Ц); расстояние А между рядами для многорядной цепи. При необходимости указывают и другие справочные данные, относящиеся к элементам зацепления.

В особо точных кинематических реверсивных передачах с одно- и двухрядными цепями рекомендуется применять звездочки с профилем без смещения центров дуг впадин. В остальных случаях — со смещением центров дуг впадин.

Звездочки для пластинчатых цепей тяговых по ГОСТ 588—81, грузовых по ГОСТ 191 —82, а также для приводных роликовых цепей

Рис. 8.14. Пример изображения звездочки к приводной роликовой или втулочной цепи

Рис. 8.15. Осевое сечение (разрез) венца звездочки для пластинчатых цепей:

а—в — однорядной исполнения 1,2. 3; г — двухрядной исполнения 4 (повторяющиеся размеры на изображениях б, в, г не указаны)

по ГОСТ 13568—75, работающих при скоростях до 5 м/с, и транспортерных цепей на базе цепей типа ПРД по ГОСТ 13568—75 выполняют по , их профиль — по .

На чертеже звездочки, имеющей стандартизованный профиль зуба, помещают осевое сечение (или разрез) звездочки (рис. 8.15 и 8.16) с указанием размеров и таблицу параметров. На рис. 8.16

Рис. 8.16. Пример чертежа звездочки для пластинчатых тяговых цепей

Рис. 8.17. Пример изображения профиля звездочки для пластинчатых цепей с нестандартизован- ными участками

таблица параметров дана для звездочек пластинчатых тяговых цепей.

Для звездочек грузовых цепей указывают: число зубьев z; диаметр вспомогательной окружности DR; радиус впадин зубьев г, радиус головки зуба R; профиль зуба со ссылкой на соответствующий стандарт.

Пример изображения профиля звездочки с нестандартизован- ными участками приведен на рис. 8.17. Стандартизованные участки профиля отмечены штрихпунктирной утолщенной линией.

Настольный сверлильный станок

Чтобы сделать из дрели настольный сверлильный станок можно приобрести заводское крепление, которое продается строительных магазинах. Оно сделано так, что инструмент нужно просто вставить в разъем и завинтить крепления.

Чтобы сделать сверлильный станок из старой дрели или шуруповерта нужно:

- разобрать корпус шуруповерта и вытащить оттуда все внутренности;

- сделать 2 хомута с разным диаметром отверстий: один будет крепится на сам мотор, а второй на редуктор. Хомуты должны иметь в своем корпусе дополнительное небольшое отверстие, в которое нужно поместить втулки из фторопласта.

- вставить в втулки направляющий прут диаметром 10-12 мм из металла. Для него можно использовать деталь из старого принтера;

- просверлить на хомутах по 2 отверстия слева и справа;

- закрепить в них металлические трубки с осью внутри;

- сделать 2 бобышки из капролона, в которых нужно просверлить отверстие, но не по центру, а с небольшим смещение в сторону, чтобы получились эксцентрики;

- помощью еще одного хомута и прутка с резьбой бобышки крепятся на основном несущем стержне и устанавливаются в такое положение, чтобы люфт минимизировать люфт вала.

Пример крепления шуруповерта

Для изготовления рукояти требуется:

- взять деревянные брусочки: 1 длинный (30-40 см) и 1 короткий (10-15 см). на одном конце большой полосы необходимо сделать накладку из кусочка дерева;

- просверлить на этом краю рукоятки отверстие, диаметр которого будет совпадать с втулкой, на которую крепятся бобышки.

- на расстоянии в 10 см от этого отверстия просверлить еще одно;

- в короткой детали сделать 2 отверстия по краям. С помощью первого на нужно закрепить 2 бруска между собой так, чтобы соединение было подвижным. Второе отверстие требуется для монтажа короткой детали на хомут, закрепленный на редукторе.

- сделать пружинный механизм из металлического уголка, на который приварено 2 коротких болта.

Пример креплений рабочей конструкции из металла

- закрепить его на нижней части хомута тем креплением, которым фиксировалась ограничительная стойка;

- пружины надеть петлями на шурупы, которые необходимо вкрутить в длинную часть ручки между краем и фиксатором короткой детали;

- собрать удерживающую стойку для всего станка. Ее можно сделать из деревянных брусков или сварить между собой металлические уголки.

Идея данной самоделки подойдет для тех, у кого нет средств на полноценный станок, но есть необходимость в таком устройстве. С помощью этой конструкции не получится просверливать металлические детали, так как не будет хватать жесткости и прилагаемого веса. Такой станок подойдет для работ по дереву или сверления толстых слоев бумаги (для прошивки дипломов и самодельных книг).

Материалы звездочек цепных передач

Изделия подвергаются большим ударным нагрузкам, поэтому для их изготовления применяют стальные сплавы:

- со средним содержанием углерода и с легирующими добавками, закаляемые до твердости 45-55 ед.;

- подвергаемые цементированию на глубину 1-1,5 мм и последующему закаливанию до 55-60 ед.

Для малошумных цепных приводов применяют такие материалы, как текстолит, полиамидные и полиформальдегидные пластмассы. Они амортизируют удары звеньев роликовой цепи, снижают шумы и вибрацию и продлевает срок службы цепей. Это происходит за счет снижения динамических нагрузок на звенья. Такие детали менее прочны, чем стальные, поэтому цепные приводы с ними ограничены по передаваемой мощности. Точный расчет передачи углового положения зубчатой цепью проводится при проектировании механизмов систем управления, в том числе для летательных аппаратов.

Для цепных приводов с низкой скоростью хода (не более 2 метров в секунду) и малыми динамическими нагрузками применяют также чугун. Термообработкой твердость изделий доводят до 350-430 единиц по HB. В тяжелых условиях эксплуатации, в сельхозмашинах и дорожных механизмах, используют упрочненные чугуны с пониженным коэффициентом трения.

Для снижения динамических нагрузок, уровней шума и вибрации в высокоскоростных цепных передачах применяют также специальные покрытия- как наплавка металлов, так и напыление тефлонового слоя.

Основные этапы работ

Сначала автор делает черновой шаблон, который будет использоваться для изготовления самодельных звездочек. Для этого он рисует на куске доски (можно фанеру использовать) четыре окружности круга разного диаметра: 12, 24, 36 и 48 мм.

После этого, используя циркуль, делает разметку. Далее нужно будет перенести размеры на заготовки из стальной пластины. Затем сверлим отверстия нужного диаметра — по разметке и по центру заготовки.

На последнем этапе работ останется лишь обрезать все лишнее с помощью болгарки и немного обработать звездочки на шлифовальном станке.

Подробно о том, как сделать звездочки для цепи из стальной пластины, смотрите в видеоролике на нашем сайте.

Приспособление для восстановления резьбы

Рубрики сайта

- Авиация

- Авто и мото

- Армия и флот

- Археология

- Животные

- Здоровье

- Знаменитости

- Игры

- Интересное

- Интернет и компьютеры

- История

- Космос

- Криминал

- Кулинария

- Культура и искусство

- Мода и стиль

- Музыка

- Наука и технологии

- Новости

- Общество

- Охота и рыбалка

- Политика

- Природа

- Психология

- Путешествие и отдых

- Развлечения

- Религия

- Родноверие

- Рукоделие

- Сад и огород

- Самоделки

- Спорт

- Строительство и дизайн

- Тайны и мифы

- Экономика

- Юмор, приколы

- Песочница

Бандеровской подстилке нечего делать в России, пусть едет выступать к пиндосам.

Ерунда. В США, авокадо едят килограммами, но почему то американцы самая больная нация на з.

На мой взгляд, на данный момент лучшее соотношение цены и качества — это ресницы Грация.

Бедные перуанцы, они не поняли что их сейчас поимели хохлы! :).

хохол — это диагноз.

При испытаниях ни одна свинья не пострадала! :).

Скорее бы. Было бы очень удобно. Особенно если сделают скоростной из Москвы.

Красиво, и главное не пОшло.

Яйца удивительный продукт, из них можно быстро приготовить кучу блюд.

Мы не знаем, как бы повернулись события, если бы мы начали лечение маминой дистонии в поли.

Удобное кресло с выдвижной подставкой для ног

Информационно-развлекательный сайт «Лабуда» — это ежедневные, оперативные, актуальные, интересные новости и полезная информация из разных сфер жизни.

Полное или частичное копирование материалов сайта labuda.blog разрешается только при указании активной и индексируемой гиперссылки на источник публикации.

Правовая информация

Уважаемые авторы, помните, размещаемые вами публикации, не должны нарушать законодательство Российской Федерации и авторские права сторонних ресурсов.

*Экстремистские и террористические организации, запрещенные в Российской Федерации и Республиках Новороссии: «Правый сектор», «Украинская повстанческая армия» (УПА), «ИГИЛ», «Джабхат Фатх аш-Шам» (бывшая «Джабхат ан-Нусра», «Джебхат ан-Нусра»), Национал-Большевистская партия (НБП), «Аль-Каида», «УНА-УНСО», «Талибан», «Меджлис крымско-татарского народа», «Свидетели Иеговы», «Мизантропик Дивижн», «Братство» Корчинского, «Артподготовка», «Тризуб им. Степана Бандеры», «НСО», «Славянский союз», «Формат-18», «Хизб ут-Тахрир».

Технические характеристики

Основными параметрами съемника являются:

- большие размеры;

- материал, из которого изготовлен инструмент;

- большой вес изделия;

- виды совместимых кассет;

- гарантийный срок.

Самый важный показатель качества для съемника — материал изготовления, поскольку при откручивании крепления прикладывается большое усилие, равное 40 н/м. Это означает, что на гайку оказывается такое же давление, как на рычаг длиной 1 м, на который нажимает груз в 4 кг.

Съемник имеет большой вес.

В связи с этим самая прочная пластиковая деталь вряд ли выдержит больше 1 ремонта, т.к. у нее сотрутся шлицы, удерживающие кассету.

Качественные съемники изготавливают из закаленной стали или карбона. Первые из них отличаются прочностью, а вторые — небольшим весом.

Кашпо-велосипед

Для изделия нам необходимы:

- газета формата А4;

- спица или шпажка диаметром 2 мм;

- ножницы;

- клей, лучше ПВА;

- прищепки.

Палочки из газет

- Лист из газеты порезать на 3 одинаковых части по вертикали.

- На одну «полоску» кладём спицу, угол 20 градусов.

- Бумагу заворачиваем вокруг спицы, проклеиваем.

- Нужно сделать как можно больше подобных трубочек, чтобы хватило на кашпо.

- Для велосипеда необходимо несколько трубочек «нарастить». Для этого берут две трубочки, одну вставляют в другую, проклеивают.

Задние колёса

Колёс необходимо сделать 2 штуки. Для них надо смастерить зигзаговидную ленту.

Используем 2 палочки. Для информативности: 2 цвета – синий и красный.

Пошаговое плетение:

- Красную палочку укладываем внутрь синей.

- Края синей трубочки развести в стороны на одинаковом расстоянии друг от друга.

- Правую сторону красной палочки заворачиваем к нам, укладываем поверх синей.

- Левую сторону красной трубочки заворачиваем от нас, укладываем под синюю.

- Красные палочки заводим одну под другую.

- Левую половину синей трубочки надо завести за красные трубочки.

- Обернём правую часть синей палочки. Поднимем, затем уложим на красную.

- Синюю трубочку необходимо вывести снизу под красную.

- Дальше оборачиваем этой же трубочкой красную, сверху на синюю и в середину.

- Красную трубочку вниз за обе синие, но на крайнюю правую красную палочку.

- Эту же трубочку выводим на синюю.

- Правую красную трубочку надо завести в середину между синими.

- Таким же образом левую синюю палочку заводим сверху на красную.

- Левую синюю трубочку протягиваем вниз под красными и потом укладываем сверху на крайнюю правую.

- Дальше всё делаем по той же схеме, до нужной нам длины.

- Соединяем и получаем круг, который смазываем клеем.

Спицы для колёс:

- необходимо взять 5 коротких трубочек, сложить их пополам и соединить так, чтобы в центре осталось отверстие для втулки и оси;

- диаметр колеса – 7 см;

- спицы вставить внутрь колеса;

- смазать клеем;

- во втулки вставить оси для колёс — они соединяют колёса и корзину.

Ось для колеса:

- взять 2 короткие палочки;

- удлиняем трубочки, закручиваем, как спираль;

- проклеиваем, сушим.

Переднее колесо

Его делаем только одно, оно должно быть больше, чем задние. Диаметр – 14 см. Количество спиц – 12 шт. Техника изготовления колеса повторяется. Когда ось вставляем во втулку, необходимо добавить ещё одну трубочку — имитатор для педалей. Берём ещё 2 короткие трубочки. Каждую «ломаем» так, чтобы была похожа на педаль или треугольник, вставляем их в имитатор. Проклеиваем.

Соединяем все части велосипеда

- Поднять правую и левую оси вверх, свести их вместе. Каркас обернуть палочкой и подклеить.

- Делаем 4 витка, добавляем трубочку, складываем пополам. Это будет рама велосипеда.

- Вытащить главную палочку вперёд и обернуть ею каркас. Техника: первый ряд – рабочая палочка снизу, второй ряд – сверху и т. д. С двух сторон должно быть по 6 витков, затем ряды делаем шире.

- Подклеиваем ещё одну палочку для седла.

- Плетём 7 рядов.

- В раму велосипеда добавить по палочке, обернуть, как с седлом. Плетём 8 витков.

- Добавить горизонтальную палочку для руля.

- Рабочей палочкой оплетаем руль.

- Сделать 4 витка. Трубочки на каркасе подрезать и подклеить.

- На каркасные накладываем рабочую и тоже склеиваем.

- К седлу приклеим три палочки, сплетём колосок. Он понадобится, чтобы соединить седло и подседельный штырь, крепится к задним колёсам.

- Корзину для цветов вставляем между колёс, их оси заводим внутрь кашпо и приклеиваем.

- 4 подседельных штыря нужно свести и обернуть одной палочкой. Обрезаем концы. Подклеиваем и просушиваем. Покрываем лаком.

О том, как сделать велосипед-кашпо из газетных трубочек своими руками, смотрите в следующем видео.