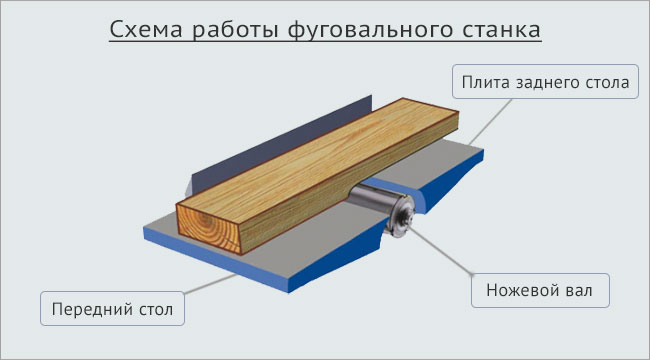

Устройство и схема работы

Рейсмусовый станок состоит из следующих основных деталей:

- горизонтальный стол для обработки различных деревянных деталей и изделий (или основа из листа фанеры, как в самодельном варианте);

- рабочий обрабатывающий ножевой вал. Один – в односторонней конструкции и два – в двухсторонней;

- прижимные валики, отвечающие за подачу детали к ножевому валу;

- платформа, регулирующая высоту стола;

- предохранитель, препятствующий выпадению заготовки из станка. Риск выпадения существует в том случае, если обрабатываются детали разной толщины. В этом случае изделие меньшей толщины ударится о нож и выскочит из станка. Чтобы этого не произошло, устанавливается специальное предохранительное устройство.

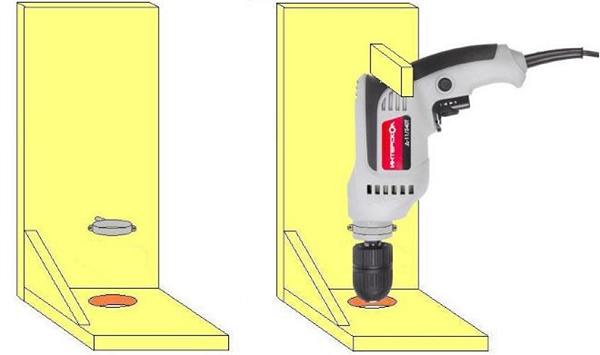

Изготовление фрезера из дрели

Фрезер из дрели своими руками изготавливается легко и быстро, поскольку данный инструмент уже имеет патрон, в который можно зажать хвостовик фрезы. Но поскольку дрель развивает небольшие обороты, около 3000 об/мин, то добиться хорошего качества обработки детали не получится.

Для сравнения: фрезеровальная машина развивает скорость до 30000 об/мин.

В качестве подставки для закрепления дрели идеально подходит приспособление для вертикального сверления, которое можно приобрести в магазине электроинструмента. Потребуется лишь сменить оснастку, и самодельный фрезер готов.

Также подобную подставку можно изготовить из ЛДСП, как показано на следующих рисунках.

К примеру, таким самодельным аппаратом можно не хуже, чем готовым фрезером проделывать паз в плите из ЛДСП под Т-образную кромку из ПВХ.

Назначение и виды рейсмусовых станков

Рейсмусовый станок – это инструмент, который позволяет выполнить идеально ровные, точные линии. Это позволяет избежать неровностей и рваных контуров, которые нередко возникают при нанесении разметки вручную. Притом необязательно покупать это инструмент в специализированном магазине – его можно изготовить самостоятельно из электрорубанка. Острое лезвие обеспечивает абсолютную точность без каких-либо ошибок или помех. В том случае, если понадобятся ножи разного типа, сменить один на другой будет очень легко (и получить стружку нужных параметров).

Однако стоит помнить о том, что перед применением рейсмуса следует обработать дерево на фуговальном станке. Для работы с полимерами подойдут лишь рейсмусы с обрезиненными вальцами. Что до обработки мелких деталей и тонкой работы, то здесь самодельный рейсмус неудобен.

Существует две основных разновидностей рейсмусов:

- С одним ножевым валом. Самый простой и бюджетный вариант, подходящий для рейсмусования только с одной стороны.

- С двумя валами. В этом случае валы расположены на столе и над столом. Подходят для крупных работ, а потому часто используется в строительстве частных домов.

Первый вариант часто используется при изготовлении отдельных деталей, а второй – в строительстве и при изготовлении масштабных заготовок. Самодельный, сделанный из электрорубанка станок обычно применяют для изготовления не слишком габаритных конструкций.

Устройство и схема работы

Рейсмусовый станок состоит из следующих основных деталей:

- горизонтальный стол для обработки различных деревянных деталей и изделий (или основа из листа фанеры, как в самодельном варианте);

- рабочий обрабатывающий ножевой вал. Один – в односторонней конструкции и два – в двухсторонней;

- прижимные валики, отвечающие за подачу детали к ножевому валу;

- платформа, регулирующая высоту стола;

- предохранитель, препятствующий выпадению заготовки из станка. Риск выпадения существует в том случае, если обрабатываются детали разной толщины. В этом случае изделие меньшей толщины ударится о нож и выскочит из станка. Чтобы этого не произошло, устанавливается специальное предохранительное устройство.

Работает все так: включенный электрорубанок начинает вращать ножевой вал. Деревянная деталь помещается в зазор и подается сначала на нижние, а потом на верхние валики. Верхний передний валик – рифленый. За счет этого он захватывает деталь и передает ее на ножевой вал. При это направляющие надежно фиксируют заготовку и предотвращают ее выпадание. После того, как изделие смещается с задней направляющей, в переднюю уже передается следующая заготовка. И так пока не будут обработаны все детали.

Части конструкции станка

Разберем основные конструктивные элементы:

| Наименование | Описание и назначение |

| Основание станка | Нижняя часть станка, на которой все устанавливается. |

| Боковая стенка | Несущая конструкция станка, которая служит для крепления электрорубанка и обоих столов. |

| Стол задний (неподвижный) | Совместно с передним столом образует плоскость движения заготовки. Крепится к боковой стенке. |

| Стол передний (с изменяемой высотой) | Совместно с задним столом образует плоскость движения заготовки. Крепится к боковой стенке. |

| Боковой упор | Устанавливается неподвижно на заднем столе. Используется для придания направления движения обрабатываемой детали. |

| Распорные уголки (рёбра жёсткости) | Служат для общего укрепления конструкции, а также, для поддержки заданного угла 90 градусов. |

| Электрорубанок | Основной элемент обработки заготовки. |

Самодельный рейсмусовый станок из электрорубанка

Для обработки деревянных изделий может использовать специальный рейсмус из электрорубанка изготовленный самостоятельно и предназначенный для чистовой обработки древесных заготовок. Для изготовления рейсмуса своими руками можно использовать электрорубанок, который применялся для работ достаточно длительное время, но сохранил все свои эксплуатационные характеристики.

Конструкция рейсмусового станка

В состав рейсмусового станка входит:

- рабочий горизонтальный стол для обработки деревянных изделий;

- рабочий обрабатывающий вал;

- прижимные валики для подачи заготовки в зону обработки;

- система регулировки высоты стола;

- предохранительное устройство, препятствующее возврату заготовки.

Рейсмусовый станок из электрического рубанка

Рейсмусовые станки производятся на промышленных предприятиях и используются на производстве, где требуется чистовая обработка поверхности деревянных заготовок.

Применение рейсмуса значительно сокращает время обработки заготовок, но при достаточно высокой продажной цене станка и выполнении разовых операций лучше сделать агрегат самостоятельно своими руками. Используя электрорубанок, который эксплуатировался достаточно долгое время можно изготовить рейсмусовый станок, на котором можно производить обработку различных изделий с достаточно высоким качеством и точностью.

Для того чтобы изготовить рейсмус из электрорубанка своими руками необходимы агрегаты и комплектующие:

- электрорубанок;

- бруски деревянные;

- фанера 10-15 мм;

- фиксаторы;

- штанга;

- шпильки;

- колодки.

Принцип работы станка заключается в осуществлении операции обработки деревянной заготовки, зафиксированной с помощью зажимов и подаваемой в зону рабочего вала рубанка.

Изготовление станка

Для изготовления рейсмусового станка осуществляется несколько операций в ходе, которых выполняются работы:

- Изготавливается основание для рабочего стола из фанеры (10-15 мм), размером 400х500 мм.

- Проводится фиксация подставок для платформы с электрорубанком. Для изготовления подставок используется фанера. Сборка конструкции проводится с помощью шурупов с фиксацией к основанию с последующей установкой электрорубанка.

- Вырезается платформа для монтажа электрорубанка. На платформе крепится рубанок, с учетом специального отверстия вырезанного точно по центру, совпадающего с размером рубанка. Для крепления используются специальные планки, которые фиксируются при помощи шурупов.

- Монтируются резьбовые винты с шестеренками на платформу. Для подъема и опускания платформы устанавливается специальный механизм. По углам основы монтируются 4 винта.

- Платформа монтируется на готовые подставки и совместно с электрорубанком крепится при помощи шурупов. Прокладывается электропроводка для электропитания рубанка, с учетом возможности предотвращения повреждения проводки при обработке заготовок.

- Проводится монтаж ручки управления платформой с электрорубанком.

- Устанавливается планка со шкалой и специальный указатель. Измерительная планка необходима для точного измерения заготовок и соблюдения заданных размеров.

После окончания сборки рейсмусового станка проводится проверка и настройка. Электрорубанок после проведения работ должен в обязательном порядке проходить чистку и смазку рабочих деталей.

Особенности изготовления рейсмуса

Первоначально перед изготовлением рейсмуса изготавливается чертеж станка с указанием точных размеров всех деталей.

Точно устанавливаются габариты элементов конструкции станка, которые необходимо сделать, соблюдая:

- ширину направляющих;

- длину направляющих;

- длину шпильки,

определяющих размеры обрабатываемых заготовок.

Производится разметка установки шпильки, которая должна, находится между двумя ручками точно посередине, что обеспечивает удобство работы на станке. Для смещения шпильки в верхней части крышки корпуса монтируется подшипник, а к пластине приваривается гайка для регулировки высоты обработки заготовки.

Необходимо также учитывать, что длина направляющих изготавливаемых из брусков должна быть больше основания. За счет этого обеспечивается параллельное поступление заготовки при обработке относительно ножей электрорубанка.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

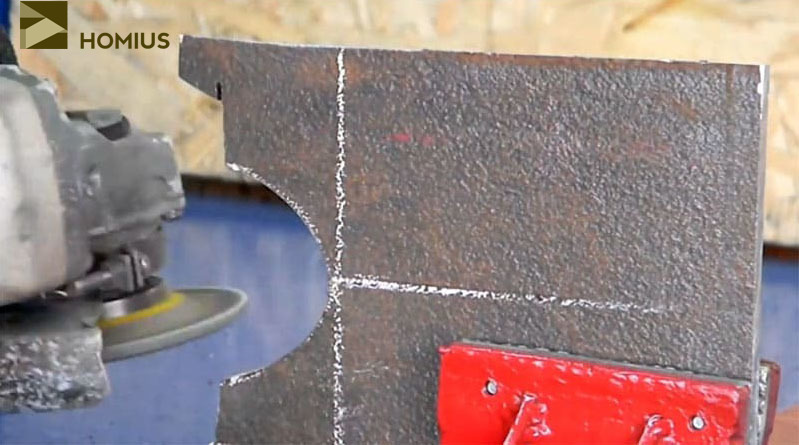

Шаг второй: разметка платформы и других деталей фрезера

На получившейся пластине я сделал симметричную разметку и при помощи картонного лекала, приготовленного заранее, отметил место будущего выреза. После этого металл был разрезан на 2 части. Что при этом получилось, можно увидеть на фото.

Две заготовки, с которыми и придётся работать

Две заготовки, с которыми и придётся работать

В большей части, при помощи угловой шлифовальной машины с отрезным кругом, была выбрана отмеченная снизу область – это оказалось несложным. Однако в таком виде использовать заготовку было нельзя. Края выемки были неровными. Поэтому она была зажата в тиски и обработана до необходимого уровня шлифовальным кругом.

Вот такой вид приобрела заготовка после окончательной обработки

Вот такой вид приобрела заготовка после окончательной обработки

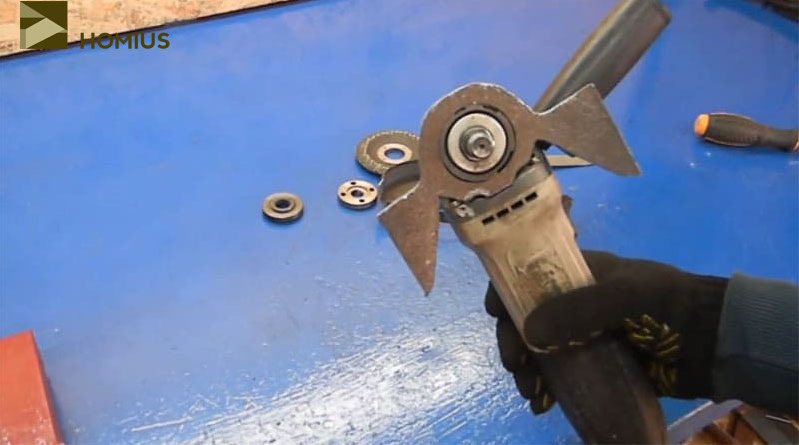

Обработка второй детали: изготовление крепления для болгарки

Для установки УШМ на будущей станине, нужно было проделать в металле отверстие соответствующего размера. Диаметр его должен был совпадать с посадочным местом кожуха болгарки. Этого удалось добиться при помощи коронки по металлу. Несмотря на мои опасения, что эта работа создаст какие либо проблемы, всё прошло довольно гладко. При этом бонусом, что меня особенно порадовало, мне досталась широкая толстая шайба, которая была высверлена коронкой из оставшейся части двутавровой балки.

Коронка по металлу справилась с возложенной на неё задачей на «отлично»

Коронка по металлу справилась с возложенной на неё задачей на «отлично»

Далее, также используя самодельное лекало, я нарисовал на металле очертания будущего кронштейна. Его вырезать оказалось немного сложнее, чем основание. Однако при наличии желания, нет ничего невозможного. На фото видны места, которые требуется удалить – они помечены крестиками.

Очертания кронштейна готовы, можно приступать к вырезанию

Очертания кронштейна готовы, можно приступать к вырезанию

Естественно, после того, как деталь была вырезана, её снова нужно было довести до ума шлифовальным кругом

Кстати, не стоит обращать внимание на слишком длинные «уши» кронштейна. Впоследствии, после подгонки, они будут отрезаны за ненадобностью. Обработка кронштейна при помощи шлифовального круга и УШМ

Обработка кронштейна при помощи шлифовального круга и УШМ

Обработка кронштейна при помощи шлифовального круга и УШМ

Далее, путём проб и ошибок, была произведена окончательная подгонка, после которой можно было удалить лишнее. Главное, что отверстие, высверленное при помощи коронки, идеально подошло по размеру.

Практически окончательный вид детали – осталось только убрать лишнее

Практически окончательный вид детали – осталось только убрать лишнее

Регулировочные винты и заготовки

Чертежи автономного станка

В зависимости от используемого чертежа на установочных винтах должен быть установлен стол толщины машины, что позволит при необходимости отрегулировать его.

Чтобы точно отрегулировать плоскость стола и предотвратить необходимость в конкретной настройке каждого винта, их можно приварить к зубчатым колесам, которые соединены с цепью.

Пружины можно брать из клапанов из двигателя любого грузовика.

На чертеже используется ручная руля. Тем не менее, всегда есть возможность улучшить дизайн, установив стол машины с автоматической системой подачи для пустых деталей. В этом случае машина очень плавно заполняется в машину, что обеспечит точное удаление требуемого слоя древесины во время проектирования.

Кроме того, он не будет непригодным для использования специальных цилиндров, которые во время обработки будут прижимать заготовку к рабочей поверхности.

Необходимые материалы и инструменты

Для изготовления самодельного рейсмуса потребуется не много сырьевого материала, который обычно есть у многих домашних мастеров:

- Квадратная профильная труба — 1 м, с внутренней шириной 26 мм;

- Ровный металлический стержень, длиной 4 м и диаметром 9 мм;

- Отрезок ЛДСП или доски размером 200х150мм;

- Подшипник 6000 — 8 шт;

- Болты, гайки и саморезы;

- Железный уголок длиной 4 м, с шириной от 35 мм;

- Регулируемые по высоте ножки — 4шт.

Размеры материалов можно подобрать другие, но возможно придётся учитывать марку подшипника.

Чтобы собрать конструкцию воедино потребуются следующие инструменты:

- Болгарка с отрезным диском;

- Сварочный аппарат;

- Дрель;

- Клеевой пистолет.

Как сделать простой рейсмус по дереву своими руками — пошаговая схема

Шаг 1: Создание основы рейсмуса

В центре Т-образной детали из металла размером 3,5*7 см с помощью дрели аккуратно просверливаем отверстие с диаметром в 0,8 см, после чего припаиваем в него трубку, внешний диаметр которой должен составлять 1,6 см, а внутренний, соответственно, 0,8 см. Таким образом, мы создадим сквозной канал, для скольжения стержня.

Шаг 2: Зажим для шпильки или карандаша

К одному кольцу трубки прикрепляем кольцевой зажим, который будет служить креплением для карандаша – для нанесения разметки. На другом конце делаем отверстие диаметром 0,6 см с резьбой для установки «винта-барашка». Его основная задача – фиксация стержня в требуемом положении. На конце стержня, где крепится зажим, устанавливаем спаянное кольцо, которое оснащаем прижимным винтом.

Шаг 3: Работа над сменным стержнем и основанием

Следующий наш шаг – создание сменного стержня, в котором мы создаем несколько отверстий. Одно из них будет сквозным – в нем сверлится дыра диаметром 0,3 см, второе отверстие предназначается для установки блокировочных винтов на 0,6 см (резьба М4). В двух местах сверлим Т-образную деталь с резьбой М4. Сюда мы будем устанавливать рифленый винт, что позволит эксплуатировать инструмент и как циркуль.

Шаг 4: Оформление рейсмуса

После того, как вы собрали рейсмус, его нужно покрасить краской для металла, которая исключает появление грибка и коррозии. Не нужно окрашивать лишь рабочую (нижнюю) часть, с помощью которой непосредственно и будет осуществляться работа.

Шаг 5: Усовершенствование устройства

Чтобы ваш самодельный инструмент более точно и быстро выполнял работу, необходимо немного его усовершенствовать. Для этого наносим на стержень миллиметровую шкалу, используя напильник. Теперь даже самые сложные чертежи будут вам под силу.

Если вы решили использовать рейсмус, нужно помнить два основных правила:

- Работая с деревом, нужно обязательно наклонять грифель карандаша чуть в сторону;

- Проводя работу на металлических поверхностях, помните, что основание инструмента должно плавно скользить по ребру листа.

Меры безопасности при использовании фуговального станка

Безопасность здоровья при проведении любых работ – это очень важное занятие. Не стало исключением и использование фуговального станка

Такое приспособление требует особого внимания.

Специалисты рекомендуют при работе на самодельном (да и на заводском варианте) фуговальном станке соблюдать следующие рекомендации:

- в первую очередь не начинайте подачу заготовки, пока вал электрорубанка не наберет максимальное количество оборотов;

- если во время работы вам необходимо очистить станок от накопившейся стружки, то вначале нужно остановить его и обесточить. Только после полного прекращения вращения вала можно приступать к удалению стружки. То же самое касается и профилактической смазки или других подобных работ;

- если вам необходимо обработать деталь с малыми размерами (длина до 40 сантиметров и ширина до 5 сантиметров), то делать это нужно с использованием специального упора. Он крепится неподвижно на рабочем столе фуговального станка;

- лучше всего оборудовать станок защитным кожухом. При поступательном движении заготовки он будет открываться, а при прекращении подачи материала закрываться.

Очень важно обеспечить рабочее место хорошим освещением. Это требования касается не только столярных, но и всех других видах работ

Не стоит что-то делать «впотьмах», это неминуемо приведет к получению травм

Соблюдая эти несложные меры предосторожности, вы будете получать от работы только удовольствие

Дополнительные рекомендации по сборке

Металл для плиты режут болгаркой или электролобзиком. Чтобы вырезать паз, удобно воспользоваться электрическим лобзиком, предварительно просверлив отверстие под его пилку в плите, либо электродрелью с соответствующей насадкой. Края прорези обрабатывают с помощью напильника, чтобы не пораниться о них впоследствии.

Закрепить металлическую опорную плиту можно винтами с плоскими шляпками (чтобы они не мешали работе) либо приварив ее. Первый вариант предпочтительнее, потому что при необходимости электрический рубанок легко разобрать.

Перед установкой барабана рекомендуется проверить качество заточки его ножей. Если оно плохое, то лезвия лучше сразу заточить, используя, например, обычный точильный камень. Необходимо постоянно следить, чтобы режущие насадки были хорошо, без перекосов закреплены.

Основой для самостоятельного изготовления ножей служат стальные пластины или ножовочные полотна по металлу, заточенные под углом 30 градусов.

Последовательность изготовления электрического рубанка из болгарки с размещением рабочего барабана в вертикальном положении продемонстрирована в видеороликах ниже. Также там показаны возможные ошибки при сборке самоделки.

https://youtube.com/watch?v=SY6xchF8VzU

Еще один вариант создания самодельного электрорубанка из старой, нерабочей модели, поэтапно показан в видео далее.

С помощью сделанного электроинструмента можно обрабатывать доски, брусья и прочие заготовки. Собранный своими руками электрорубанок нужно использовать, обязательно соблюдая требования безопасности. Детали следует правильно подавать, чтобы пальцами не попасть в барабан.

Существует много вариантов самодельных электрических рубанков. Они имеют различную степень сложности исполнения, а также разные функциональные возможности. В этом отношении ограничения в основном связаны с техническим мышлением изобретателей и имеющимися «под рукой» деталями и материалами. При необходимости сделанное оборудование можно оснастить также средствами автоматизации.

План сборки

Одним из обычных строгальных станков известна установка со столом из листа металла с отверстием для ножевого вала. Для такой установки предусмотрена возможность регулирования толщины убираемого слоя. В зависимости от длины заготовки и силы прижимания ее к столу начинается процесс движения доски к ножевому валу, при этом убираемый слой становится больше.

В итоге заготовка находится не в горизонтальном положении, а под неким углом к столешнице, что искажает точность обработки. Если, конечно, стол имеет длинную столешницу, а убираемый слой очень мал, то такой недостаток будет незаметен, но все-таки он существует. Из-за этого рейсмусовый станок не делается из описанного строгального оборудования.

Наиболее подходящим для переделки своими руками будет станок со столом, который имеет 2 части столешницы. Детали столешницы располагаются на разных уровнях, исключая зависимость между собой. Задняя часть располагается в положении верхней точки круга, который получается при вращении ножевой части.

Нижняя часть способствует получению требуемой толщины убираемого слоя. Таким образом, обрабатываемая деталь движется в поступательном режиме, и описанный выше недостаток не наблюдается.

В целях использования этого станка в качестве рейсмуса, на данном оборудовании нужно расположить прижимной и несущий механизм. Прижимная деталь будет обеспечивать строгание. На основе того, что прижимной механизм гораздо устойчивее несущего, полнота удаляемого слоя будет преимущественным фактором в отношении калибрования.

Если нужно сделать заготовку меньшего размера, то рама ролика прижимного элемента будет упираться в ограничитель. В итоге начнет работать несущий механизм. Наличие ограничителя в несущем механизме предназначено для ролика рамы при поднимании на высоту, что мешает ему соприкасаться с кромками окна в ближней зоне стола.

На данном самодельном рейсмусовом станке лучше работать вдвоем. Один оператор будет поставлять древесину, а второй – вынимать доски из устройства.

Видео: как сделать рейсмус из бытового строгального станка?

Устройство и схема работы

Рейсмусовый станок состоит из следующих основных деталей:

- горизонтальный стол для обработки различных деревянных деталей и изделий (или основа из листа фанеры, как в самодельном варианте);

- рабочий обрабатывающий ножевой вал. Один – в односторонней конструкции и два – в двухсторонней;

- прижимные валики, отвечающие за подачу детали к ножевому валу;

- платформа, регулирующая высоту стола;

- предохранитель, препятствующий выпадению заготовки из станка. Риск выпадения существует в том случае, если обрабатываются детали разной толщины. В этом случае изделие меньшей толщины ударится о нож и выскочит из станка. Чтобы этого не произошло, устанавливается специальное предохранительное устройство.

Работает все так: включенный электрорубанок начинает вращать ножевой вал. Деревянная деталь помещается в зазор и подается сначала на нижние, а потом на верхние валики. Верхний передний валик – рифленый. За счет этого он захватывает деталь и передает ее на ножевой вал. При это направляющие надежно фиксируют заготовку и предотвращают ее выпадание. После того, как изделие смещается с задней направляющей, в переднюю уже передается следующая заготовка. И так пока не будут обработаны все детали.

Настраиваем фрезер, как фуговальный станок

Сделать на заготовке прямой и ровный край можно на фрезерном столе, используя победитовую прямую фрезу

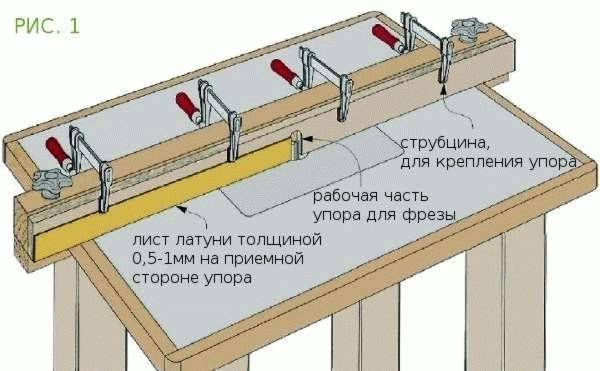

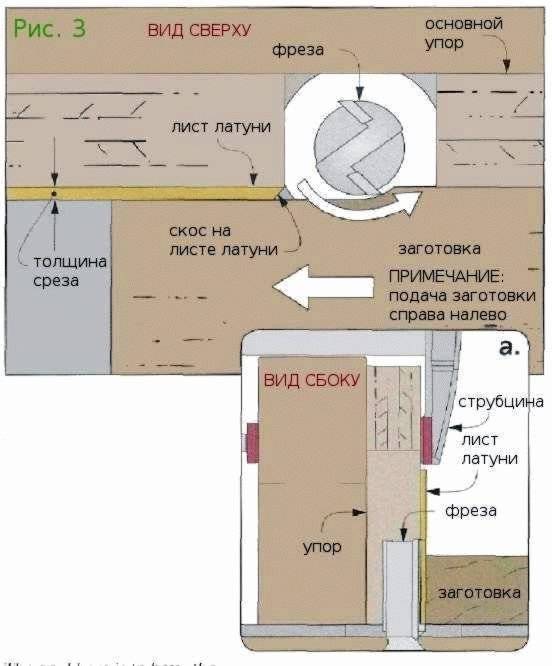

и упор. Я считаю, что это приспособление идеально подходит для небольших деталей, фанеры, МДФ, ДСП и даже пластиковых изделий. УПОР. Один из приемов работы, что мне нравится выполнять на фрезерном столе это использовать фрезер, как фуговальный станок при подготовке деталей к сращиванию. Для этого нужно сделать «разгрузочный стол» на одной из сторон вспомогательного упора, который и создаст смещение. Сделать это можно путем накладки на заднюю часть упора тонкой полоски латуни (рисунок 1). Толщина полосы используемой латуни определяет глубину среза. Мне нравится использовать латунь толщиной 0,5-1 мм, что позволяет делать очень тонкие срезы.

ФРЕЗА. Что заставляет применять фрезер, как фуговальный станок, так это то, что не нужна специальная фреза. Достаточно простой, обычной, прямой фрезы диаметром 10-14 мм. Небольшие размеры и масса фрезы (рисунок 2, справа) помогают делать чистые резы, предотвратить вибрацию и деформацию на фрезерном столе.

НАСТРОЙКА. Прямая фреза поможет настроить фрезер, фуговальный станок. Это действительно очень просто, (рисунок 3).

Начните с установки вспомогательного фуговального упора на ваш существующий фрезерный упор, убедитесь, что фреза находится в рабочей части упора. Следующий шаг регулировка положения упора. Цель здесь состоит в том, чтобы настроить приемную сторону упора, с полной поддержкой заготовки после ее прохода через фрезу, что можно увидеть в приведенных ниже и выше рисунках. Это означает, что разгрузочная (левая) сторона упора, должна быть на одном уровне с внешней режущей кромкой фрезы. Чтобы это сделать, приложите линейку на приемную часть упора, при выключенном фрезере, установите режущую кромку фрезы в самую высокую точку, регулировкой положения упора добейтесь отсутствие зазора между линейкой и упором, как показано на верхнем фото. Последний шаг в настройке — регулировка высоты фрезы.

Различные конструкции фуговальных станков

Конструктивно фуговальное оборудование, изготовленное в промышленных условиях, сильно отличается от станков, изготовленных самостоятельно. Отличаются они используемыми материалами, технологиями, вспомогательным оборудованием и пр. Но, это не значит, что не будет востребован для домашнего применения самодельный фуговальный станок из простого электрорубанка. Для обработки небольших деталей в малом количестве он вполне подойдёт.

Строгальные станки по дереву бывают двух основных типов:

- Односторонние станки (именно об изготовлении такого варианта пойдёт речь). На таком оборудовании за один проход можно обработать только одну поверхность. Конструктивно – это наиболее простые устройства;

- Двусторонние или двух шпиндельные. Такое устройство, одновременно, может обработать две смежные поверхности детали. Такое оборудование довольно сложно изготовить самостоятельно.

Кроме вышеперечисленных видов можно ещё добавить, что станки могу быть как стационарные, так и мобильные.