Разберем, что представляет собой конструкция съемника для подшипника

Съемник для подшипника — это приспособление, как правило, выполненное из стали и состоящее из нескольких лап захвата и металлического стержня. Такой вид инструментов применяется для жесткого захвата подшипника с целью снять его. Процесс снятия подшипника происходит за счет стягивающего усилия. От качества конструкции зависит легкость работы съемника и отсутствие риска травм.

Виды механических съемников:

- Съемники с двумя лапами захвата.

- Съемники с тремя лапами захвата.

- Внутренние съемники.

Съемники с двумя лапами захвата это довольно простой и надежный механизм. Выполнен из сплавов стали высокой прочности. Позволяет легко контролировать процесс работы.

Съемники с тремя лапами захвата это те же съемники с двумя лапами, но усовершенствованные. Как правило, выполнены из инструментальной стали твердых сплавов.

Внутренние съемники используются для снятия валов муфт, когда деталь прочно прикреплена к конструкции.

Также существует еще один негласный вид съемника — это специальный. Как правило, с помощью него снимают генераторы, цилиндры, моторы. Такие съемники эксклюзивные, изготовлены по вашим конкретным размерам. В этом главный плюс такого изделия, вы можете быть уверены, что съемник на все сто процентов выполняет свои обещания.

Сегодня мы разберем, как сделать надежный, а главное простой съемник, который вас выручит в трудную минуту. Для этого нам понадобятся:

- Кусок толстой трубы.

- Пластина из стали.

- Гайка, болт.

- Краска.

- Стержень.

- Сварочный аппарат.

- Болгарка.

- Дрель.

- Токарный станок.

- Шлифовальный диск.

Специфика применения баббита

Для каждой разновидности деталей необходима своя марка сплава-баббита:

- Шатунные подшипники (стык поршня и коленчатого вала) — марка БМ. Используются для тракторов. Требуют замены на новые через каждую тысячу километров пробега.

- Коренные подшипники — применение баббита Б88, созданного специально для высоких скоростей, больших динамических нагрузок. Поэтому данную марку успешно применяют для среднеоборотных и быстроходных дизельных двигателей.

- Подшипники для судовых водопроводов, компрессоров — разновидность БН, идеальная для средних нагрузок и скоростей.

- Тяжелое машиностроение — отлично подойдут свойства баббита сорта Б16.

Самодельный стриппер для проводов

При помощи данного приспособления, которое не займет много места в мастерской, можно быстро и легко очищать алюминиевую или медную проволоку от изоляции. Сделать стационарный стриппер для проводов можно из подручных материалов буквально за несколько часов.

Материалы и этапы работ

Для изготовления «домашнего» самодельного стриппера для проводов потребуются стальные пластины разной длины, две металлические заготовки конусообразной формы, вал, шпилька и гайки с шайбами. В первую очередь необходимо к основанию конструкции приварить вертикально две стальные пластины с отверстиями под подшипники.

Сверху пластин нужно наварить еще одну пластину покороче — это будет верхняя часть конструкции

В процессе сварочных работ важно следить, что детали были расположены под прямым углом. Для этого лучше всего использовать магнитный угольник

Затем на конусообразных деталях при помощи ножовки по металлу нужно сделать насечки, благодаря которым в процессе протяжки провод не выскочит из «гнезда». Сами усеченные заготовки насаживаются на вал, который устанавливается в подшипники, расположенные в боковых пластинах.

Завершающая стадия работ

Также над протягивающими роликами потребуется установить вал со специальным режущим ножом круглой формы, который и будет прорезать оболочку провода.

Дополнительно в процессе сборки стриппера необходимо прикрутить к вертикальным стойкам четыре узких стальных пластины, предварительно просверлив в них отверстия под болты.

Подробный процесс изготовления самодельного стриппера для быстрого, удобного и самое главное — безопасного снятия изоляции с электропроводов вы можете посмотреть в видеоролике на нашем сайте.

Применение легированной стали

Сфер использования настолько много, что их сложно перечислить. Скажем только о некоторых производствах:

- Инструменты для медицины, в том числе острые режущие предметы.

- Лезвия.

- Подшипники и прочие детали с высокой радиальной и опорной нагрузкой.

- Резцы, фрезы, сверла и прочая оснастка для станков по металлообработке.

- Корпуса для техники и приборов.

- Нержавеющая посуда – ведра, тазы и пр.

- Делали для автомобилестроения.

Это и многое другое можно изготавливать из данного вещества. Любые задачи, которые требуют превосходных прочностных качеств, могут рассчитывать на легированную сталь.

Свойства

В зависимости от легирующих компонентов они могут быть различными, но в целом улучшаются следующие характеристики:

- Коррозийная устойчивость. Иногда достаточно только обработать верхний слой защитным составом, но как быть с деталями, которые постоянно соприкасаются с влагой и кислородом? Ответ простой – легировать.

- Прочность.

- Твердость.

- Отсутствие хрупкости.

- Стойкость к нагрузкам на растяжение и сжатие.

- Нужный уровень вязкости и предела текучести.

- Уменьшение намагниченности.

Производство

Основной способ – металлургический. В ходе него в расплавленный металл добавляют нужное количество примесей. Затем задаются дополнительные условия, в которых диффузия или иные реакции проходятся с более высокой скоростью.

Второй вариант легирования – нанесение поверхностного слоя таким образом, что вещества начинают взаимное проникновение друг в друга.

Маркировка

Пружинно-рессорные стали можно сгруппировать по позициям:

- нелегированные с содержанием углерода 65-85 % — недорогая сталь общего назначения;

- марганцево-кремниевые — наиболее дешевая с высокими физико-химическими показателями;

- хромо-марганцевые — нержавеющая сталь, работает в агрессивных средах при t -250 +250 C;

- дополнительно легированные и/или вольфрамом, ванадием, бором — представляют собой стали с повышенным ресурсом работы благодаря однородной структуре, отличным соотношением прочности и пластичности благодаря измельченному зерну и выдерживает высокие механические нагрузки. Используются на таких объектах как ЖД транспорт.

Маркировка пружинных сталей проводиться следующим образом. Разберем на примере 60С2ХФА:

- 60 — процентное содержание углерода в десятых долях (углерод не указывается в буквенном значении);

- С2 — буквенное обозначение кремния с индексом 2, обозначает увеличенное стандартное содержание (1-1,5 %) в 2 раза;

- Х — наличие хрома до 0,9-1 %;

- Ф — содержание вольфрама до 1 %;

- А — добавленный буквенный индекс А в конце маркировки обозначает минимальное содержание вредных примесей фосфора и серы, не более 0,015 %.

Немного экзотики

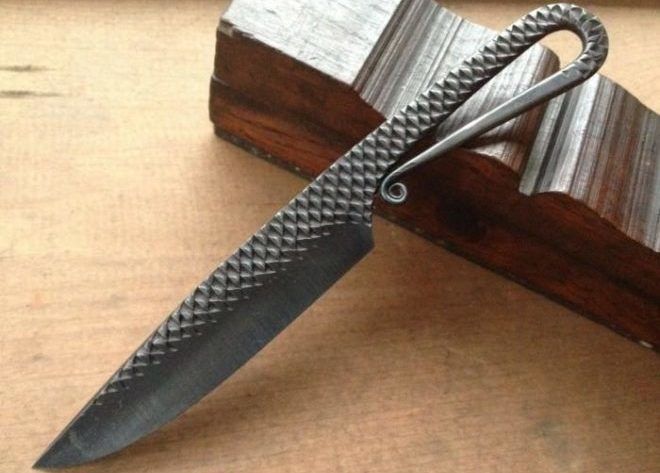

В процессе постижения ремесла у каждого мастера время от времени возникают различные задачи, для решения которых потребуется выдумывать специальный инструмент или приспособление. Существует, помимо основных, великое множество различных узкоспецифических бондарных скобелей. В качестве примера можно рассмотреть уникальный инструмент, выдуманный и изготовленный одним моим знакомым мастером.

У этого скобеля нет ни одной поверхности, которую можно было бы назвать базовой. Ручки расходятся в разные стороны, к тому же в плоскостях чуть ли не перпендикулярных друг другу. Полотно имеет плавно меняющийся радиус закругления, да ещё и столь же плавно заворачивается «Мёбиусом». Никто из моих знакомых не взялся бы начертить этот скобель, но даже если бы и начертили, то вряд ли кто-либо смог бы чертёж прочитать. Поэтому здесь я просто показываю внешний вид в различных ракурсах.

инструментальной стали 9ХС

и закалено до 55…58 HRC. Радиус изгиба лезвия — 200мм, заточка — прямая фаска вниз. Рукояти длиной 140мм выполнены из бука и пропитаны маслом. Длина режущей части — 170мм или 270мм, ширина 36 мм

Для выбора нужного скобеля нажмите на название товара

от

3600

p

Скобель ПЕТРОГРАДЪ N3, 170мм (полукруглый, R60)

Полукруглый скобель с изогнутыми вверх рукоятями будет удобен при различных операциях в плотницком деле: точная подгонка бревен в размер, быстрый съем материала, а также выборке углублений. Лезвие отковано вручную из инструментальной стали 9XC

и закалено до 55…58 HRC. Радиус изгиба лезвия — 60мм, заточка — линзообразная

. Рукояти длиной 140мм выполнены из бука и пропитаны маслом. Длина режущей части — 170мм, ширина 36 мм

. Толщина лезвия — 6мм, угол заточки — 30град. Производство Петроград (Россия).

3500

p

Скобель ПЕТРОГРАДЪ N5, 270мм (шведский тип)

Кованный скобель изогнутый в двух направлениях имеет преимущество

перед другими нелинейными скобелями, в удобстве и управлении. Лезвие отковано вручную из инструментальной стали У8А

и закалено до 55…58 HRC. Рукояти длиной 140мм выполнены из бука и пропитаны маслом. Длина режущей части — 270мм, ширина 36 мм

. Толщина лезвия — 6мм, угол заточки — 30град. Полная длина скобеля 650 мм. Производство Петроград (Россия).

5200

p

Скобель ПЕТРОГРАДЪ N7, для подчистки пазов в брёвнах (Meddragskniv)

Скобель ПЕТРОГРАДЪ N7, для подчистки пазов в брёвнах (Meddragskniv). Полный аналог норвежского скобеля Meddragskniv. Толщина полотна — 6 мм, радиус выбираемого паза — 35 мм, расстояние между ручками 400 мм, угол заточки 30 градусов. Кованое закаленное полотно из стали 65Г, твердость режущей кромки — 55-58HRС. Общая масса — ~1.1кг. Длина ручек — 140мм.

Ручки выполнены из бука. Предназначен для чистовой обработки лунного паза после тесла (убирает эффект чешуйчатости). Форма плеч скобеля позволяет поворачивать его при работе для шлифовки всей поверхности паза. Выкован вручную.

Производство — фабрика столярных и плотницких инструментов ПЕТРОГРАДЪ.

Сделано в России.

8400

p

Основные этапы производства

Шарики на подшипники изготавливаются в промышленных условиях. Для их производства используется специальное высокоточное оборудование, способное определить соответствующие техническому заданию параметры деталей: вес, размер. Эти характеристики напрямую зависят от габаритов самого подшипника, области его применения и ширины обоймы.

Для удобства маркировки тела качения калибруются. Самыми ходовыми являются изделия, диаметры которых варьируются в пределах: 1,588–2,000 мм. Однако возможно изготовление и в других размерных параметрах.

Материалом для производства служит проволочный калиброванный бунт. В процессе работы его нарезают на прутки и только потом запускают станки по изготовлению шариков.

Делаем вал для циркулярной пилы своими руками

При наличии желания и свободного времени недорогой вал для циркулярки можно сделать в бытовых условиях из подручных материалов.

Что понадобится для изготовления

Изготовление такого вала не потребует наличия специальных инструментов или особых слесарных навыков. Необходимый набор материалов включает:

- круглая стальная труба;

- шток от автомобильного амортизатора;

- подшипники качения 6004;

- стопорные кольца;

- металлическая полоса;

- деревянный брусок;

- крепежные метизы.

Кроме того необходимо подготовить дрель с набором сверл по металлу, болгарку с отрезным и зачистным диском, а также инверторный сварочный аппарат.

Определяемся, что будем делать

Такой вал подойдет для бытового циркулярного станка, на котором будет производиться распил небольших досок и заготовка дров.

Перед началом работ необходимо сделать предварительные замеры и выполнить эскиз будущей самоделки. После этого необходимо подобрать детали. Они должны состыковываться между собой без зазоров и люфтов.

Пошаговая инструкция изготовления

После подготовки необходимых материалов и нанесения разметки можно приступать к изготовлению вала. Для этого необходимо выполнить следующий алгоритм действий:

- На шток от автомобильного амортизатора запрессовать шариковые подшипники.

- Зафиксировать вал с подшипниками в тисках и подключить к нему дрель и включить ее. Это необходимо для предварительной проверки качества посадки подшипников на валу и отсутствия биения.

- Установить отрезной диск на болгарку. С ее помощью, по нанесенной заранее разметке проделать в штоке радиальные желоба для установки стопорных колец. После установки они предотвратят осевые смещения подшипников.

- Зажать металлическую трубу в тисках и отрезать от нее заготовку длиной 160 мм.

- Обточить торцы и внутреннюю поверхность трубы под запрессовку подшипников.

- Зафиксировать трубу в вертикальном положении. При помощи деревянного бруска и молотка запрессовать один из подшипников. Его внешняя поверхность должна располагаться на одном уровне с торцом трубы.

- Зафиксировать трубу в тисках. С противоположного конца в зафиксированный подшипник надеть вал, и запрессовать второй. После этого их необходимо зафиксировать стопорными кольцами.

- Подготовить металлические полосы размерами 25х6 мм. После этого их необходимо приварить как можно ближе к торцам кожуха вала. Удалить образовавшийся в процессе сварки шлак и зачистить торцы.

- На шток одеть переходную втулку и свариваем их между собой.

- В пластинах, которые были ранее приварены к кожуху, просверлить сквозные отверстия для фиксации вала к рабочему столу.

- С помощью болтов зафиксировать шкив на переходной втулке вала.

- На противоположный конец вала накрутить гайку М12, шайбу, пильный диск циркулярки и компенсационную шайбу. Зафиксировать все при помощи гайки М12. Для повышения надежности крепления лучше всего использовать контргайку.

- После этого необходимо зафиксировать кожух вала на рабочей поверхности, одеть приводной ремень на шкив и приступать к работе.

Посмотрев видео можно ознакомиться с процессом изготовления такого вала и увидеть его в работе.

Как изготовить самодельный листогиб

Простейшая конструкция – зажать край листа между стальным уголком и правилом (или двумя уголками) при помощи струбцины, и гнуть заготовку руками. Именно так обычно создаются простейшие элементы кровли.

Однако траверсный листогиб вполне реально изготовить самостоятельно. Требуется точность разметки и терпение.

Конструкция и принцип работы видны на чертежах.

Рассмотрим сборку пошагово.

Для изготовления траверсного листогиба нам понадобятся:

- 4 метра стального уголка, сторона – 50 мм;

- Шаровая опора для автомобиля, с кронштейном для крепления;

- Тяга стабилизатора от него же, диаметром 10 мм;

- Болгарка, дрель, электросварка.

Уголок нарезаем болгаркой на куски по 1 метру.

Если есть необходимость работать с металлом большей ширины – длина уголков увеличивается. К ширине рабочей поверхности надо прибавить минимум 100 мм. Из кронштейна шаровой опоры вырезаем при помощи УШМ две проушины. Это будут рабочие петли подвижной траверсы.

Из стойки стабилизатора – делаем ось, на которую петли будут опираться.

Тщательно измеряем и размечаем на уголке выборку для крепления оси.

Строго по размеру стачиваем лыски для установки полуосей. Это нужно сделать максимально точно, чтобы не тратить время и материал на последующую подгонку.

Наносим разметку точно по центру оси, и совмещаем ее с вершиной уголка – траверсы. Этот момент важен. поскольку при неправильной центровки качество изгиба заготовки на станке ухудшится, или же листогиб будет непригоден для работы.

Привариваем к выборкам полуоси с соблюдением параллельности вершине уголка. Для повышения точности, при сварке следует воспользоваться кондуктором. Например, тисками и струбциной. Длина выступающей части оси не превышает 1 см.

В результате должна получиться конструкция, с идеальной соосностью в торцах.

Приставляем уголки друг к другу.

Делаем разметку выборки на втором уголке строго напротив осей первого уголка.

Углы относительно друг друга должны быть расположены следующим образом:

Складываем обе траверсы, соблюдая плоскость, и фиксируем их для сварки. Привариваем петли на второй уголок с обеих сторон.

Уголки должны свободно вращаться друг относительно друга на петлях. При повороте на 180 градусов не должно быть зацепов и подклинивания. При этом щель между траверсами должна быть минимальной.

Прижимной уголок будет располагаться следующим образом:

Предварительно разметив, вырезаем при помощи болгарки выборку вокруг оси на прижимном уголке.

Нижняя сторона прижимного уголка стачивается под углом 45 градусов.

Напротив осей размечаем и сверлим отверстия под болты 10 мм. Болты привариваем резьбой вверх к нижней неподвижной траверсе.

В центре траверсы также делаем отверстие, но болт не привариваем. Это будет съемный элемент, поэтому к нему Т-образно привариваем короткую ось.

Болты нужны для прижима заготовки к траверсе при изгибе. Центральный болт используется в случае, когда заготовка имеет ширину, вдвое меньшую, чем траверса. При работе с широкими заготовками болт убирается.

Из круга 15-20 мм нарезаем две рукоятки длиной 30 см. Более тонкий прут не подойдет, поскольку усилие на рукоятях может быть значительным, и можно их просто согнуть.

Рукояти привариваем с нижней части поворотного уголка (траверсы).

Далее изготавливаем станину для листогиба. Четвертый уголок привариваем к нижней неподвижной траверсе с обеих сторон, для прочности. В станине сверлим отверстия. Вся конструкция обязательно должна быть закреплена на устойчивой поверхности, например – на стальном верстаке.

Листогиб прикручиваем к верстаку, проверяем свободный ход подвижной траверсы.

Конструкция позволяет работать с листами железа толщиной до 2 мм и шириной 92 см. Углы загиба можно выбирать любой величины, гнуть заготовку можно как в одном направлении, так и ступенчато. При работе с толстой заготовкой удлиняется рукоятка металлической трубой, прочности уголка всегда хватает.

Сталь для охотничьих ножей

В этой группе мы рассмотрим разделочные и шкуросъемные ножи. Они не отличаются большой длиной клинка, и сталь для таких ножей должна обладать не только высокой стойкостью режущей кромки, но и достаточной прочностью, поскольку на охоте при разделке зверя клинок может испытывать нагрузки как на излом, так и переносить удары, не только об кости, но и переживать случайные падения, например на камни. Лучшим выбором для этих ножей будет или углеродистая сталь, такая как У8, ШХ-15, или легированная сталь среднего ценового сегмента, например, 95Х18, Х12МФ, а для требовательных охотников — порошковая S35VN, RWL-34 и им подобные.

Оборудование

Какое оборудование используется для заливки подшипников баббитом? Для этого производят специальные комплекты оборудования, например, КО-2, на котором подшипники изготавливаются методом центробежного литья.

Этот комплект выпускают в нескольких модификациях:

- МПС — для заливки подшипников скольжения 8ТН.263.028 и 8ТН.263.029;

- D360 x L310 — для заливки подшипников скольжения с наружным диаметром до 360 мм, внутренним диаметром от 40 мм и длиной до 310 мм;

- D950 x L500 — для заливки подшипников скольжения с внешним диаметром до 950 мм, внутренним диаметром от 60 мм и длиной 500 мм.

Использование специального оборудования позволяет заливать баббит более аккуратно, без перерасхода и дефектов.

Для выплавки баббита из вкладышей старых подшипников также выпускаются специальные печи, например, камерные типа ПКН разного размера и мощности:

- ПКН-0,6-2000 мощностью 100 кВт,

- ПКН-0,6-180 мощностью 26 кВт.

Печи сделаны из огнеупорных материалов, а в качестве нагревателей используются спирали из проволоки суперфехраль. Они оборудованы поддоном для установки вкладышей подшипников и лотком для слива расплавленного баббита.

Для заливки сплава во вкладыши подшипников применяются и другие типы печей, например, ППН с нижним клапаном разлива. В такие печи помещают тигели с баббитом. Они также нагреваются электрическими нагревателями. Такие печи имеют канал для аварийного слива, управляются с пульта, на котором задаются режимы работы. Печи типа ППН позволяют дозировано разливать баббит во вкладыши подшипников.

История появления баббита

Баббит чушка названа по имени изобретателя из Америки Исаака Баббита. Изготавливая ювелирные изделия, он проводил эксперименты, создавая разнообразные сплавы, которые позволяли мастеру снизить затраты на трудоемкие операции по обработке. В 1824 году им была открыта первая фабрика в США, где приступили к выпуску недорогого комбинированного сплава, заменяющего серебро. В состав сплава были включены медь, сурьма и олово.

Спустя 15 лет в 1839 году он изобрел популярный до сегодняшних дней антифрикционный материал баббит. Открытие было отмечено золотой медалью (1841 год) объединением механиков штата Массачусетс, а затем патент у изобретателя приобрел Конгресс США за 20 тыс. долларов. И.Баббит продолжил экспериментальные работы по исследованию различных материалов. Параллельно с этим, он был занят производством мыла.

В России к выпуску баббита в производственных масштабах приступили в 1847 году.

Улучшенный полукруглый бондарный скобель

Полукруглые скобеля применяются при обработке внутренних поверхностей остовов кадок

Для любого полукруглого скобеля важно соблюдать оптимальный наклон ручек, показанный на эскизе № 3. Между собой ручки лучше сделать параллельными, иначе при выскабливании вы будете сбивать о края остова запястья и кисти рук

Обычный полукруглый скобель с постоянным радиусом изгиба полотна имеет существенный недостаток. Если сделать его радиус близким к внутреннему радиусу кадки, то своими краями он будет задевать внутреннюю поверхность остова там, где это совсем не нужно, в том числе на уже обработанной и зачищенной стороне. Если уменьшить радиус скобеля, то он будет работать, как рубанок-шерхебель, оставляя после каждого прохода желобок, который ещё как-то нужно будет убирать.

Поэтому лучше радиус изгиба полотна сделать переменным. В центральной его части радиус большой, приближённый к параметрам остовов ваших кадок, а по краям — уменьшенный. Такие круто закруглённые края уже ни за что не заденут, и внутренняя поверхность будет получаться достаточно гладкой.

Скобель с параметрами, указанными на эскизе № 3 у меня самый ходовой. Он самый маленький, но с его помощью я обрабатываю практически все изделия. Маленькие и средние он делает чисто, а для больших и очень больших выполняет черновую обработку. Для чистовой же их обработки у меня есть ещё два типоразмера, которых вполне хватает на весь спектр выпускаемых изделий.

Как сделать ручной профилегиб с обкатным роликом.

Данный вид трубогиба позволяет гнуть профильные и круглые трубы на угол 90 градусов и более.

Принцип такого трубогиба основан на обкатке трубы роликом. Профиль ролика должен соответствовать профилю трубы. Это условие предотвращает нежелательные деформации трубы в месте сгиба. То есть выпячивание стенок труб и заломы исключены. Данный трубогиб позволяет гнуть профильные и круглые трубы.

Чтобы согнуть трубы круглого сечения, понадобятся ролики с полукруглым профилем. Здесь к сожалению, невозможно обойтись без токарных работ. Но для гибки труб профильного сечения можно изготовить ролики самостоятельно.

Как сделать ролики для гибки профильной трубы методом обкатки.

Такие ролики довольно легко сделать. Понадобиться листовой металл, дрель, машинка УШМ (болгарка) и болт.

- Берем листовой металл и размечаем круг.

- Обрезаем болгаркой металл вокруг размеченного круга.

- Сверлим по центру заготовки отверстие под болт.

4. Вставляем в отверстие болт, зажимаем его гайкой и закрепляем конструкцию в патроне дрели.

5. Обрабатываем край заготовки с помощью дрели и болгарки. В УШМ нужно установить зачистной диск.

6. Собираем обработанные заготовки в ролик

Обратите внимание, ролик по центру имеет выступ примерно 5 мм. Если вы прочитали всю статью, то уже должны знать его назначение

Такой выступ по центру ролика нужно делать только на центральном неподвижном ролике, на обкатном он не нужен.

Важные моменты при изготовлении трубогиба с обкатным роликом.

В поворотном кронштейне трубогиба необходимо предусмотреть отверстия для установки роликов под разные трубы.

Отверстия должны быть на определенном расстоянии от центра неподвижного ролика. Чтобы сделать их правильно, нужно сначала установить центральный ролик, вложить в него трубу, затем к трубе прижать обкатной ролик. А теперь самое главное, обкатной ролик следует отодвинуть таким образом, чтобы образовался зазор между трубой и ним примерно в 4-6мм. Вот это и будет место, где должно быть отверстие. На поворотном кронштейне в этом месте сверлим отверстие.

Вы скажете зачем этот зазор нужен? Дело в том, что зазор между обкатным роликом и заготовкой в начальном положении снижает деформации стенки трубы с наружной стороны сгиба. Другими словами, трубу во время гибки меньше будет вытягивать из зажима и повыситься качество гибки.

Также нужно понимать, что для каждой трубы существует свой минимальный радиус сгиба. Если трубы пытаться гнуть меньше этого радиуса, то с высокой вероятностью она согнется с заломами. Поэтому диаметры центральных неподвижных роликов должны выбираться в соответствии с минимальным радиусом сгиба.

Вопрос задает Валерий, Московская область:

Недавно услышал от знакомого, что из подшипника можно изготовить отличный нож. Меня очень заинтересовало это, поскольку люблю все мастерить своими руками. Хотелось бы подробнее узнать об этой технологии.

Предоставляем слово нашему эксперту:

Подшипники изготовляют из стали высокого качества, поскольку они работают в трудных условиях и не теряют своих характеристик при значительных нагрузках. Если выковать из него нож, можно получить отличный инструмент. Он не потеряет остроты в самых трудных условиях эксплуатации.

Для ковки ножа из подшипника необходимо следовать представленной инструкции:

- При помощи болгарки необходимо отрезать заготовку нужной длины, используя обойму подшипника. Нужно учитывать запас в 1-2 см.

- Полученную заготовку необходимо приварить к прутку арматуры, исполняющей роль рукоятки.

- Ковка осуществляется при достаточно низких температурах, чтобы материал изменился от светло-красного до более темного оттенка.

- Перед закалкой осуществляется обдирка на точиле или при помощи напильника.

- Для улучшения характеристик ножа рекомендуется произвести нормализацию металла. Для этого его разогревают до 750°С, ждут 5 минут и охлаждают на воздухе. Такие манипуляции повторяют 2-4 раза.

- Производится закалка. Чаще всего это осуществляется при температуре 830°С. Для определения подходящего момента для закалки используют магнит. Когда сталь перестала магнититься, можно приступать к данному процессу. Температура плавления поваренной соли составляет 800°С. Поэтому ею посыпают заготовку, чтобы примерно определить момент достижения оптимальных характеристик для закалки.

- Закалка происходит в масле, температура которого достигает 50-60°С. Заготовку помещают в емкость с подготовленным веществом на 1 час. Все это время ее нельзя шевелить и прислонять к стенкам резервуара.

- После закалки проводят отпуск. Нож помещают в духовку при температуре 160-200°С на 2 часа. Для охлаждения просто гасят огонь.

- Для заточки ножа используется алмазные бруски, для шлифовки – алмазная паста. В процессе данной обработки может утратиться до 2 мм толщины заготовки, что вполне нормально.

Если следовать все правильно и в точности следовать инструкции, полученный нож сможет поцарапать стекло. В процессе эксплуатации он не тупится и не разрушается при нагрузках изгибающего характера. Представленным способом легче всего делать нож с накладными рукоятками.

Особенности эксплуатации

Корпус под подшипник должен обеспечивать всему узлу требуемые параметры работы. Он функционирует при больших нагрузках и не должен при этом создавать повышенный уровень шума. Экстремальные условия эксплуатации узла не должны снижать долговечность корпуса и всего механизма.

В зависимости от назначения, различают большое количество типов конструкций. Каждый производитель маркирует их по-своему. Можно выделить самые популярные компании-производители.

Корпус имеет сферическую форму под установку самого подшипника. Это дает возможность элементам механизма устанавливаться самостоятельно. Между подшипником и корпусом устанавливаются маслоотталкивающие уплотнения из резины в форме колец.

Определяемся с целью использования

Если у вас еще нет вообще кастрюль, то все кажется простым — приобретайте готовый набор из 5-6 емкостей. А что делать, если посуды вроде бы хватает, но готовить определенное блюдо неудобно?

Не все задумываются о том, что у каждой кастрюли есть свое функциональное назначение. Давайте разбираться:

Большая кастрюля на 3-5 литров идеально подходит для супов, а в летнее время — компотов. Правда, если вы живете один и предпочитаете обходится без первых блюд, ее можно и не покупать. Средняя емкость на 2-2,5 л. считается универсальной. Используется и для разогрева первых блюд, и для приготовления небольших порций супа, макарон и т.д. Фактически — маст-хэв. Литровая кастрюля с длинной ручкой применяется для варки яиц, сосисок, овощей. Удобно и практично. Пригодится и толстостенная кастрюлька или казанок — подходит для каш, плова, продуктов, которым необходим долгий процесс тушения. Сотейник, по сути, это гибрид между стандартной кастрюлей и сковородой — емкость среднего диаметра с достаточно высокими стенками

Идеальный вариант для продуктов, которым очень важно сохранять влагу или соусов

Мы описали минимальный набор, которого достаточно, чтобы приготовить все основные блюда. Разумеется, профессиональным поварам покажется, что этого критически мало, а те, кто практически не готовит пищу дома решат, что пять кастрюль — излишество.

Поэтому хорошо продумайте, какие из них действительно вам нужны — лучше иметь на кухне всего 2 кастрюли, зато хороших и качественных.

Однако мало определиться с объемом и формой: сейчас посуду для варки делают из 7 различных материалов. Чем они отличаются и какой выбрать?

Какой бронежилет самый лучший и надежный

Выбор наиболее надежной брони зависит от различных факторов. По этой причине невозможно предложить универсальную модель. Некоторые жилеты легкие, но защищают только от пистолетного выстрела, другие выдерживают пистолетный выстрел, но имеют более тяжелый вес. Ситуации, в которых может потребоваться пуленепробиваемый жилет, также различаются по их событийности и используемому оружию. Эксперты рекомендует следующие бренды:

- Kirasa Universal SN Br2-1 — для частных лиц и охранников;

- Торус-1 — выбор службы вневедомственной охраны;

- Сегмент-4 — для сотрудников полиции и инкассаторов;

- Ратник 6В45 — для военных, участников боевых действий и сотрудников спецподразделений.

Все бронежилеты, представленные в этом обзоре, достойны внимания частных лиц и профессионалов, но только самые надежные марки получили высший статус в своих категориях.

Подшипниковая сталь для ножей

Подшипниковые сплавы также нередко используются для производства ножей и других бытовых предметов. Чаще всего для производства ножей используется низколегированная хромистая сталь под маркой ШХ15.

Она характеризуется повышенной твердостью, хорошей износостойкостью, устойчивостью к ржавчине. Также стальной сплав характеризуется хорошей устойчивостью к различным температурным обработкам. После термообработки повышается твердость стали, но сохраняется пластичность и вязкость металла. Закалка ножей из подшипниковой стали происходит при температуре 825-855 градусов.

Преимущества и недостатки

Достоинства сплавов:

- однородную структуру;

- повышенную выносливость;

- хорошую податливость;

- высокая твердость;

- износостойкость;

- устойчивость к смятию;

- возможность создания тонкой кромки при заточке.

Готовые изделия из подшипниковых сплавов служат не одно десятилетие даже при интенсивном использовании.

К недостаткам относят трудную заточку. Подшипниковая сталь ШХ15 хоть и является достаточно универсальной и недорогой, но при ковке мастером требует повышенной внимательности и аккуратности. Особенности заточки лезвия будут сопровождать клинок в течение всего времени эксплуатации.

Выводы

Подшипниковые марки стали характеризуются хорошими эксплуатационными параметрами и подходят для изготовления не только изделий по назначению, но также и различных других. Универсальность сплавов и их высокая износостойкость обеспечивает им длительный срок пользования даже в весьма агрессивных средах

При выборе подшипниковых сплавов для изготовления изделий различных изделий очень важно учитывать особенности эксплуатации готовых деталей и их спецификацию

- Технология металлов и других конструкционных материалов / В.М. Никифоров. — Москва:РГГУ, 2006.

- Повышение способности металлов к пассивации применением комплексных добавок / Е.И. Тупикин. — М.: АСВ, 2009.

- Обработка конструкционных материалов / Е.Н. Тронин. — М.: Высшая школа, 2004.