Для каких станков нужно масло

Как и любая другая техника станки нуждаются в своевременном уходе и правильной обработке смазывающим веществом, которое защитит все механизмы от коррозии, появления отложений и преждевременного износа.

В токарный станок заливают смазочный состав средней вязкости. Согласно схеме смазки оборудования, которая прилагается к станку, производят обработку трущихся поверхностей по графику указанному в инструкции. Для токарных механизмов обычно используют минеральный смазочный состав. Следует отметить, что в коробку скоростей станка заливается консистентная смесь, изготовленная из индустриального масла и технического вазелина или же индустриальное смазывающее вещество средней вязкости.

В шиномонтажном станке существует специальный резервуар (лубрикатор) для заливки маслянистой жидкости. Для точной и надежной работы такого оборудования следует время от времени проверять уровень смазывающего состава (раз в месяц). При необходимости следует доливать (реже полностью заменять) масло. Для шиномонтажного механизма подходит смазочный состав, вязкость которого оставляет по SAE 30.

Во фрезерный станок смазывающее вещество заливается в циркуляционную систему и гидросистему. Для фрезерного оборудования рекомендовано использовать индустриальные масляные жидкости подгруппы А, которые представляют собой очищенные дистиллятные/остаточные смазочные вещества (их смеси без присадок). В циркуляционную систему заливают смазку боле высокой вязкости, нежели в гидросистему.

Чем можно заменить специализированное масло

Не всегда удается приобрести специализированное профессиональное средство для смазки швейного оборудования. В этом случае перед хозяйкой встает вопрос, чем его можно заменить. Вариантов замены не так уж мало. С этой целью используют следующие виды масла:

- автомобильное;

- состав для смазки веретен;

- моторное «М-6»;

- бытовое универсальное.

Лучше использовать заменители не на постоянной основе, иначе работа оборудования может ухудшиться. Эти составы вполне допустимы как варианты замены от случая к случаю. Некоторые хозяйки считают, что можно капать на детали даже обычное растительное масло, используемое для готовки. Из всех замещающих вариантов этот окажется самым неподходящим, результатом его применения может стать склеивание деталей оборудования.

Смазка швейной машинки необходима для обеспечения нормальной работы внутреннего механизма. Лучше всего с этой целью использовать профессиональное масло, применяемое для промышленного оборудования, его состав оптимален. Варианты замены допустимы, но желательно использовать их от случая к случаю, например, если специализированное средство закончилось. Частота смазывания деталей зависит от того, как часто хозяйка садится за шитье. При регулярной работе процедура должна проводиться раз в месяц.

Из чего сделана масленка?

Этот кухонный аксессуар изготавливают из разных материалов: фарфора и стали, дерева и керамики, пластика и стекла. Можно приобрести комбинированную емкость для масла, в которой гармонично соединили керамическое основание и стеклянную крышку, плетеную подставку и фарфоровый верх, стальную тарелку и акриловую крышку. Многие хозяйки хотят иметь красивую масленку для сливочного масла, которой можно будет удобно пользоваться и в обиходе, и на праздничном столе она будет уместна.

Металлическая масленка

Тем, кто часто роняет и бьет посуду отлично подойдет масленка из нержавеющей стали. Она хорошо справляется с температурными перепадами: может выдерживать отрицательные температуры, например, хранение в морозилке, ее моют в горячей воде посудомоечной машины. Материал гигиеничен и инертен, не впитывает в себя посторонние запахи, сохраняя свежесть сливочного масла.

Нержавеющая сталь – это непрозрачный материал, который предохраняет порчу нежного продукта. Металлическая масленка используется как в повседневном обиходе, так и отлично впишется в праздничную сервировку стола, а в комплект к ней можно выбрать подходящий по стилю сервировочный нож, который не оставит царапин на стальной поверхности емкости.

Стеклянная масленка

Это инертный материал, который не впитывает никакие запахи, поэтому стеклянная масленка с крышкой отлично подойдет для хранения любого коровьего масла, в том числе и ароматизированного. Маленьким недостатком такого предмета может стать его прозрачность, однако в холодильнике (где большую часть времени она находится) темно, поэтому на качестве продукта это не отразится. Хотя можно приобрести емкость для масла из затемненного стекла. Красиво смотрится на праздничном столе хрустальная масленка, декорированная резными узорами.

Керамическая масленка

Понятие керамики включает в себя несколько разных материалов, созданных на основе глины, но различающихся по способу обжига и наличию добавок:

- Фарфоровая масленка – самая дорогая из всех. Этот материал тонкий, легкий, просвечивающийся на свету, но прочный. Такая элегантная емкость для сливочного масла будет гармонично смотреться с фарфоровым столовым набором.

- Фаянсовая масленка – она по виду схожа с фарфором, но материал более пористый и хрупкий. Фаянсовые изделия покрывают глазурью и расписывают. Особенно популярна голубая гжель.

- Масленка из стеклокерамики – сочетает в себе практичность стекла и красоту фарфора. Такое изделие разрешено греть в микроволновке и мыть в посудомоечной машине. Можно приобрести модель с фигурной крышкой, украшенной объемным декором, позолотой, перфорацией.

Пластиковая масленка

Это самый дешевый товар в данной линейке. Масленка для сливочного масла из пластика может быть однотонной и с рисунком, прозрачной или яркой. В любом случае она должна быть изготовлена из пищевого пластика безопасного для здоровья. Такой пластмассовый аксессуар недолговечен, поскольку от частого контакта с ножом на нем появляются царапины. Если он и разобьется, то не разлетится на мелкие кусочки, как это случается со стеклом.

Деревянная масленка

Скоропортящиеся продукты должны храниться правильно. Для этой цели отлично подойдет посуда для сливочного масла из дерева. Можно приобрести масленку из дуба или кедра. Дубильные вещества, которыми богата их древесина, обеззараживают продукт, обогащая его аромат и вкус. Непрозрачный материал защищает масло от прогорклости. Практичная деревянная масленка не бьется, и будет долго служить украшением стола.

Почему не желательно переливать масло в двигатель

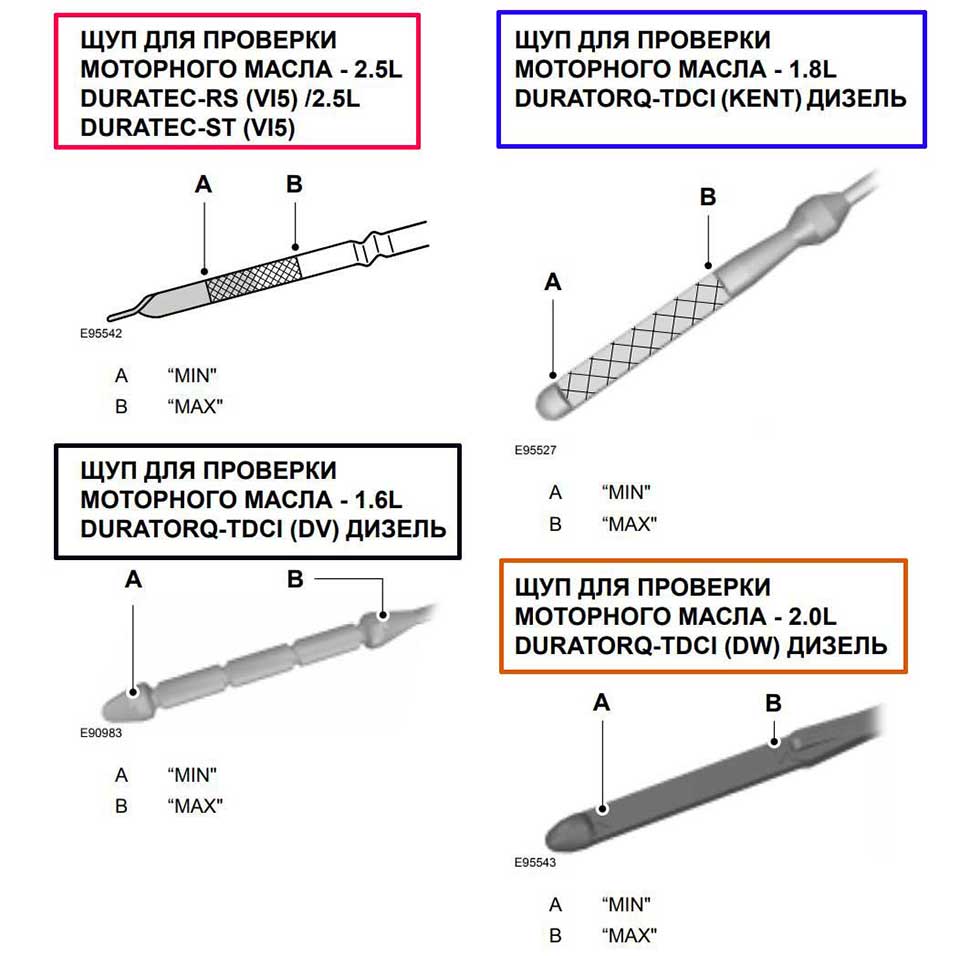

При проверке уровня смазки в силовом агрегате используется щуп с нанесенными на нем параметрами «MIN» и «MAX». Если объем превышен хотя бы на 200-250 мл, этого достаточно, чтобы след от масла был выше верхнего уровня.

Такие ситуации — частое явление, к примеру, автовладелец после замены масла поездил на машине. Через 20-30 км он решил проверить уровень и увидел, что уровень низкий.

Недолго думая, водитель доливает необходимый объем тем самым переливая жидкость выше допустимого уровня.

В чем же ошибка? При замере многие нарушают главные правила проверки:

- проводят измерения на горячем моторе;

- не выставляют автомобиль на ровную поверхность;

- не делают 2 – 5 минутную паузу перед измерениями.

Иными словами, проверка проводится «на глаз». Не удивительно, что при таком подходе обнаруживается перелив масла.

Если отметка находится возле «MAX», но не превышает ее, переживать не стоит. Более того, если у мотора «масложор», такая предусмотрительность водителя будет, кстати.

Перелив масла опасен для силового агрегата. Если не углубляться в техническую часть, наличие лишней смазки приводит к повышению давления в системе смазки, появлению пены и повышению нагрузки на внутренние узлы (сальники, уплотнители).

Если в летнее время проблему легко не заметить, зимой масло густеет, и давление на внутренние детали возрастает.

Как результат, сальники выдавливаются, появляется течь уплотнителей и т. д.

Классификация масел

Что означают цифры обозначения вязкости масла на этикетке?

После аббревиатуры SAE мы видим несколько чисел, разделенных буквой W и тире, например 5W-30 (для всесезонного масла, которое, как правило и используют все автолюбители). Не вдаваясь в физику и сложную терминологию (это есть ниже), расшифровать эту надпись можно так:

5W – это низкотемпературная вязкость, которая означает, что холодный запуск двигателя возможен при температуре не ниже -35°С (т.е. от цифры перед W нужно отнять 40). Это та минимальная температура этого автомасла, при которой масляный насос двигателя сможет прокачать масло по системе, не допустив при этом сухого трения внутренних деталей. На работу прогретого двигателя этот параметр никак не влияет.

Если отнять от этой же цифры 35 (в данном случае – это -30°С), то мы получимминимальную температуру «проворачиваемости» двигателя

Очевидно, что с понижением температуры масло становится гуще и стартеру все сложнее становится провернуть мотор при холодном запуске. Но это усредненный параметр, реальная картина очень сильно зависит от самого двигателя, а потому очень важно при выборе вязкости не отступать от рекомендаций производителя Вашего авто

Все, больше первая цифра перед W ровным счетом ничего не означает, и на работу прогретого двигателя ровным счетом никак не влияет. Так что если Вы живете в регионе, где температура воздуха зимой редко опускается ниже -20°С – Вам по этому параметру подойдет практически любое масло из продающихся на рынке. Другой вопрос, в каком состоянии Ваши стартер и аккумулятор, если они уже слегка подуставшие, им безусловно легче будет завести мотор при -20°С на масле 0W-30, чем если это будет 15W-40.

Гораздо интереснее второе число в обозначении – высокотемпературная вязкость (в данном случае это 30). Его нельзя так просто, как первое, перевести на понятный автолюбителю язык, ибо это сборный показатель, указывающий на минимальную и максимальную вязкость масла при рабочих температурах 100-150°С. Чем больше это число, тем выше вязкость моторного масла при высоких температурах. Хорошо это, или плохо именно для Вашего мотора – знает только производитель автомобиля.

Более подробно советую прочитать на сайте http://avtomaslo.info , откуда и был взят данный текст.

Мне кажется, на этом система смазки нам понятна и можно перейти к рассмотрению другой системы.

Какими способами выполняют отжим масла из растительного сырья

Растительные масла в зависимости от способа отжима подразделяются на два основных вида, каждый из которых предполагает использование определенной технологии и соответствующего оборудования. Такими видами, в частности, являются:

- масла, полученные способом горячего отжима;

- масла холодного отжима.

Участок отжима масла при помощи горячего двухкратного прессования

Если масло производится по технологии горячего отжима, то кашица, полученная после вальцовки, помещается в специальные жаровни, где ее прогревают до температуры 110°и одновременно увлажняют. При этом массу постоянно помешивают. После такой подготовки сырье помещают в шнековое устройство, где выполняется прессование, в результате которого и выделяется масло. Растительное масло, полученное по технологии горячего отжима, отличается не только красивым темно-золотистым цветом, но и очень ярким ароматом, а также вкусом жареных семечек.

Между тем растительное масло холодного отжима считается более полезным, так как сырье для его производства не подвергается термическому воздействию, соответственно, продукт сохраняет все полезные свойства. Для холодного отжима масла используется аналогичная вышеописанной технология, только в ней отсутствует стадия нагрева прошедшей через вальцы кашицеобразной массы. Растительное масло, полученное по технологии холодного отжима, хотя и обладает более полезными качествами, меньше хранится, с течением времени приобретает более темный цвет и горьковатый привкус.

Домашнее масло из сливок

Домашнее масло – это, в первую очередь, натуральный продукт, которого не найдешь на прилавках магазина. Производители могут сделать и качественное масло, но им не запрещается добавлять красители, консерванты, эмульгаторы и другие вещества.

Сделать сливочное масло из сливок в домашних условиях можно за 10 минут, не прикладывая усилий. Для приготовления полезного продукта понадобится 300 мл сливок, на выходе получится примерно 80-100 грамм масла. Давайте рассмотрим рецепт поэтапно:

- Подготовка ингредиентов. Снять сливки из домашнего жирного молока с помощью мини ковшика или обычной столовой ложки. Сливки перелить в полулитровую банку, но сливки должны занимать не больше двух третей емкости. Банку закройте.

- Формирование куска. Приступайте к взбиванию масла: для этого переворачивайте емкость так, чтобы жидкость внутри ударялась поочередно об дно и крышку. Процесс взбивания занимает до 10 минут, прекращать процедуру необходимо при образовании кусочков масла на стекле. В итоге должен получиться кусочек сливочного продукта.

- Обмывка масла. Слейте с банки жидкость и промойте масло холодной водой, пока вода не станет прозрачной.

- Масло слегка подсолить, обвернуть фольгой и убрать в холодильник – так оно будет дольше храниться.

Обратите внимание: молоко для снятия сливок должно быть комнатной температуры. Если взбивать теплые сливки, масло получится жидким, холодные, в свою очередь будут долго взбиваться

Основные недостатки деревянных маслопрессов:

- низкая производительность. В среднем 1-3 литра в час, а значит даже при 12 часовом рабочем дне больше 36 литров масла никак не получить

- малый выход масла — около 20% от веса семечки

- прогоркание, заолифивание и грибок. При простоях деневянного пресса его необходимо обязательно очищать и обрабатывать пчелиным воском. Если этого не делать, то масло, оставшееся на поверхности дерева заолифивается, прогоркает и новый запах из старого бочонка будет уже никак не вытравить. Если пресс не просушивать, то на деревянных поверхностях может завестись и плесень, что также не сделает масло полезным и экологичным.

- Высокая себестоимость или низкое качество масла. Если оборудование используется регулярно, без простоев и своевременно чистится и просушивается, то проблем с его порчей можно избежать, но кто может поручиться за неизвестного производителя, особенно когда каждая профилактика это простой оборудования, трата времени, а значит увеличение себестоимости.

Шнековые маслопрессы более технологичны и могут долго работать в непрерывном режиме. Тоже требуют очистки, но металл очищается легче дерева. Однако и у шнековых прессов подводных камней не меньше, чем у деревянных.

Как сделать пресс для отжима масла самостоятельно

Как выясняется, приготовление масла в домашних условиях выполняется с использованием строго натуральных компонентов. Но для достижения настоящего качества необходимо еще и наличие хорошего маслопресса. Если приобрести его нет возможности, то всегда можно изготовить самостоятельно. Сейчас рассмотрим, что нужно учесть в процессе производства и расскажем о пошаговой последовательности действий.

Конструкция маслопресса и ее особенности сборки

Самое главное, что должно присутствовать в маслопрессе — пресс-бочка. Ее следует выбирать в зависимости от сырья, которое будет подвергаться отжиму. Например, для загрузки в камеру черного тмина достаточно объема на 2 литра, а для орехов и прочих видов семян потребуется вместительность побольше — 3,2-литра.

Также для изготовления оборудования потребуется металлический швеллер, ширина которого равна 12 мм. Из него будет изготавливаться станина: 2 штуки — 68 см и 4 штуки — 41 см. Поэтому длины проката должно хватить на это количество деталей. потребуется еще фрагмент швеллера на 30 см. который в будущем приварится к нижней части станины.

Пресс для отжима масла своими рукамиИсточник tiu.ru

Проводится сваривание всех элементов. Чтобы не ошибиться в том, какие детали и для чего нужны, предварительно следует сделать зарисовку схемы. Когда конструкция готова, ее стоит оставить на время до полного остывания и скрепления сварочных швов. Следующим шагом выполняется зачистка металла от зазубрин и шлака, также убирается ржавчина. В самом конце просверливаются отверстия в местах будущих креплений.

Остается только обезжирить и окрасить раму маслопресса. Для этого предварительно стоит прогрунтовать поверхности. Рекомендуется использовать для маслопрессов краску 3 в 1 с молотковой чеканкой. Она защитит поверхность металла от коррозий, а также предупредит появление ржавчины.

Для закрепления гидроцилиндра к станине лучше использовать фланец. Его внутренний диаметр может быть равен 30 мм. Подбор данной составляющий лучше выполнять непосредственно путем примерки.

Потребуется и дополнительный фланец, который приваривается к пятке. В случае, если бочка имеет объем 3,2 литра, тогда его диаметр должен быть равен 59 мм. Для пресс-бочки на два литра используют фланец с параметрами 150 мм с наружной части.

Собранный маслопресс, готовый к использованиюИсточник tiu.ru

Завершающая сборка

Как только основная работа по проектированию готова, можно приступать к завершающему этапу сборки. В этот процесс включается подключение гидроцилиндра на 30 тонн и манометр. Плюс ко всему коммутируется и насосная станция на 30/40 тонн. Также понадобится два болта на «17», под них две гайки, 4 шайбы. Последние необходимы, чтобы закрепить гидроблок, установить два болта и зафиксировать насосную станцию.

В конце на подготовленную станину вставляется выбранная пресс-бочка, а под выпускной канал используется специальная трубка, через которую масло будет выходить в специально подготовленный резервуар.

Изготовление пресса для приготовления масла в домашних условияхИсточник livemaster.ru

Принцип работы самодельного маслопресса

Если вся конструкция домашнего маслопресса для отжима выполнена правильно и установлены все необходимые детали, тогда весь процесс переработки будет выстраиваться на основе определенного принципа:

- Необходимый вариант сырья добавляется в загрузочный отсек.

- Далее посредством специального механизма происходит давление продукта под многотонным прессом под действием электричества.

- Отжатое масло поступает через выводной патрубок в резервуар в уже готовом жидком виде.

Единственный минус данного оборудования в том, что масло получается не идеально чистым, соответственно нужно позаботиться о дополнительной его фильтрации.

Домашний пресс для отжима масла с холодным режимомИсточник ya-fermer.ru

Маслопресс холодного отжима.

Проект «Комплекс автоматической прогрессивной централизованной системы смазки горно-обогатительного оборудования (питатели, грохота, дробилки, конвейера) с системой автоматической централизованной заправки всех насосных станций»

Задачей внедрения единого комплекса подачи смазки является модернизация существующих производственных объектов для резкого снижения производственных издержек, повышения производительности и надежности работы технологического оборудования. Это достигается путем замены устаревшего технологического оборудования и внедрения систем автоматизированного наполнения насосов автоматических централизованных систем, что позволяет значительно снизить материальные затраты, повысить производительность и экологическую защищенность объекта.

Рис. 4. Автоматическая система смазки пластинчатого питателя

Цели проекта:

- сократить простои технологического оборудования, повысить коэффициент его готовности. Отпадает необходимость остановки оборудования для работ по смазке;

- сократить расходы на закупку запасных частей, смазку, ремонтные работы до 50%;

- на 30—50% сократить время планового и внепланового простоя, связанного с техническим обслуживанием и ремонтом;

- автоматически поддерживать в узлах трения оптимальное количество смазки и как следствие — продлить срок службы узлов в 2—2,5 раза;

- за счет уменьшения коэффициента трения в узлах добиться снижения энергопотребления минимум на 15%;

- производить заправку смазочных насосов без остановки основного оборудования;

- в связи с экономичным расходованием смазки создать возможность использования качественных однотипных смазочных материалов;

- обеспечить автоматическую заправку смазочных насосов при снижении объема смазки. Исключить попадание пыли, грязи и абразива во время проведения заправки емкости насоса;

- повысить культуру производства. Нахождение персонала по обслуживанию системы смазки свести к минимуму — до визуальной проверки аварийных датчиков;

- улучшить условия труда и его безопасность.

Автоматическая прогрессивная централизованная система смазки для пластинчатых питателей и другого горно-обогатительного оборудования (грохота, дробилки, конвейера) предназначена для эксплуатации в самых сложных условиях. Основой является испытанный прогрессивный принцип: смазочный материал гарантированно подается поршневым насосом через последовательный питатель к смазываемому узлу.

Для всех насосных станций устанавливается следующий режим работы: 8 минут через каждый час. В случае необходимости режим работы насоса может быть изменен переключателем на вмонтированной управляющей плате насоса.

Рис. 5. Насосы прогрессивной автоматической системы смазки

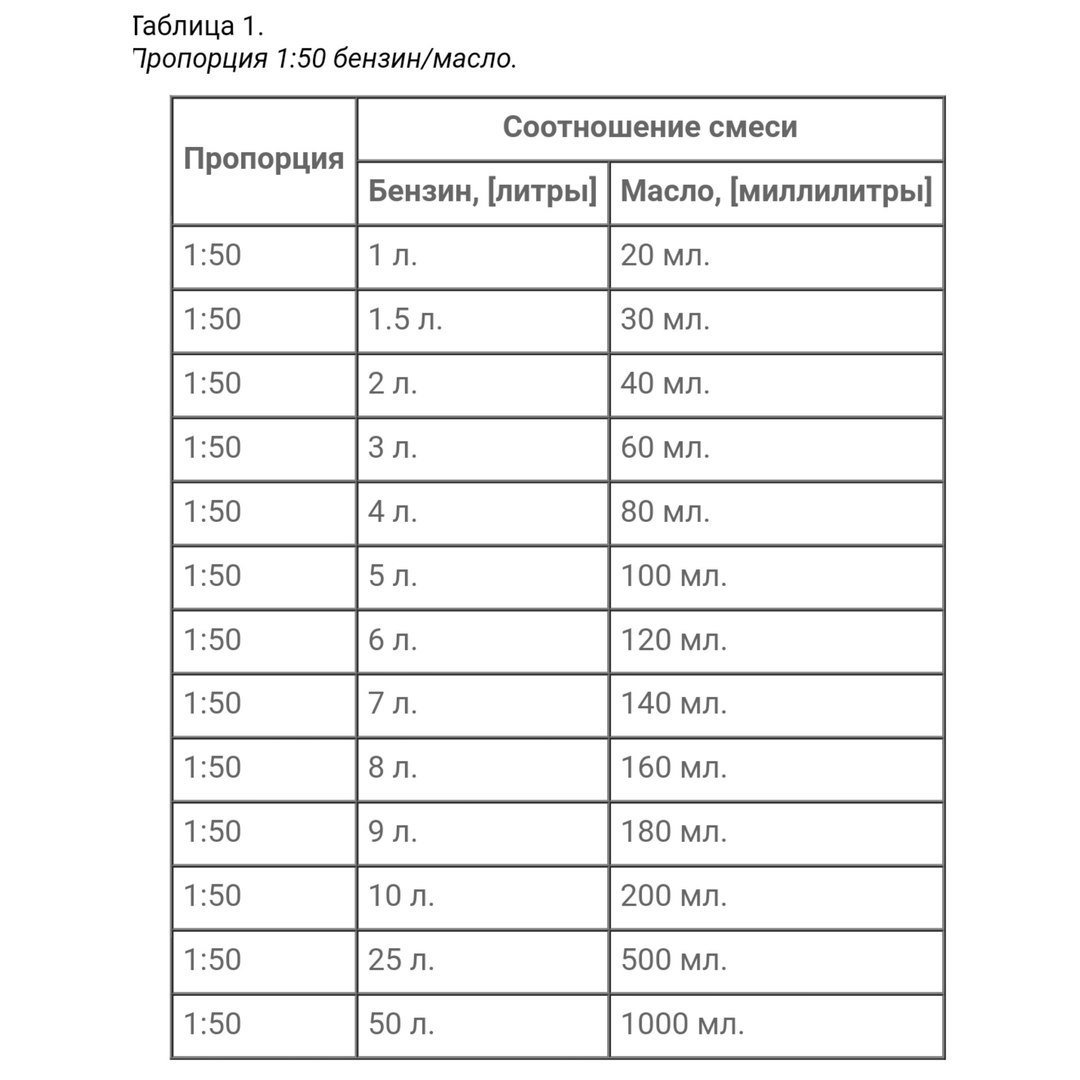

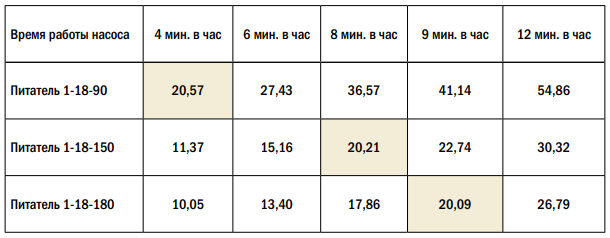

Количество смазки на каждый подшипник пластинчатого питателя в течение 24 часов непрерывной работы представлено в таблице 1 (рекомендованный режим работы выделен цветом).

Таблица 1. Количество смазки на один подшипник в сутки, куб. см

Смазка происходит через определенные интервалы времени и в точно дозируемом количестве до достижения максимального давления 350 бар. Система легко контролируется и гарантирует, что к местам смазки поступит нужное количество смазочного материала. Если произошла блокировка какой-либо точки смазки, обратная связь системы сообщит об этом. В этом случае давление в магистрали будет подниматься до величины настройки предохранительного клапана 350 бар и смазка будет выходить в атмосферу через предохранительный клапан.

Главным преимуществом единого комплекса подачи смазки к смазочным насосным станциям является возможность размещения центральных емкостей в месте, наиболее удобном для заправки их свежей смазкой. Насосные смазочные станции, включенные в единый комплекс, могут быть размещены в месте, максимально защищенном от воздействия вредных производственных факторов.

В предлагаемом проекте единого комплекса подачи смазки после поступления сигнала от одного из насосов Р-203 о том, что смазка в нем достигла нижнего уровня, общий блок управления открывает электромагнитный гидравлический клапан этого насоса и включает насосную станцию. Смазка по трубопроводу поступает в указанный насос. После поступления сигнала о достижении верхнего уровня блок управления закрывает электромагнитный гидравлический клапан и выключает насосную станцию.

Рис. 6. Так сегодня иногда выглядит пункт подачи смазки к смазочным насосам или узлам трения

Рис. 7. Автоматический комплекс раздачи смазочного материала к смазочным насосам или узлам трения

Оборудование для восстановления ГСМ

Рассмотрим принцип работы аппаратов для регенерации масла на примере трех различных устройств.

Передвижная установка очистки масла ИНТЕХ ГмбХ

Мобильный аппарат из углеродистой стали предназначен для максимальной очистки минерального и синтетического масла с уменьшением объема фильтруемой воды и газов. Производительность – 1400 л/час.

- Подача жидкости и снижение давления.

- Закачивание жидкости через фильтр первого сепаратора (декантатора) для циркуляции в контур осушки.

- Смешивание сырья с нагретой жидкостью, испарение воды и газов в колонне осушки.

- Завершающий этап: фильтрование жидкостей при осушке для уменьшения количества нерастворимых частиц.

Стенды очистки жидкостей серии СОГ

Установки в основном эксплуатируются на пунктах технического обслуживания дорожной и строительной спецтехники. Принцип работы — в роторе центрифуги-насоса, оснащенной спиральной или тарельчатой вставкой, оседают нерастворимые загрязнители ГСМ.

Аппараты компактны и достаточно эффективны — очищение от абразивов по ГОСТ 17216–2001 – до 5-10 кл. при начальной загрязненности 15-17 кл. Концентрация воды снижается от исходного 1% до финального 0,05%.

Восстановление компрессорного масла холодильных аппаратов

Отработанное компрессорное масло закачивается в резервуар-реактор, где нагревается и подвергается нейтрализации хладагента (аммиака). Затем подготовленное масло в реактивных масляных центрифугах очищается от воды, механических включений, продуктов окисления, адсорбируется с помощью силикагеля для снижения кислотного числа.

Очищенный продукт пригоден для вторичного использования с ресурсом 90-95% от потенциала свежего масла.

Рейтинг лучших вариантов

Моделей, которые подходят под критерии, которые рассмотрены выше может быть множество. Мы все же советуем выбрать варианты из подготовленного рейтинга, так как он построен на основе реальных отзывов пользователей и популярности покупок.

Шнековый ручной маслопресс Piteba

Практичный ручной аппарат, который способен выполнять горячий и холодный отжим масла. Он будет идеальным приобретением для тех, кто поддерживает исключительно здоровое питание. Аппарат способен работать длительное время без отдыха. Нет никаких сложностей в использовании агрегата.

Пресс для отжима масла ручного шнекового типаИсточник vsesoki.ru

Преимущества:

- максимально простая конструкция;

- быстрый нагрев при использовании горячего режима;

- беспрерывность работы;

- небольшой вес.

Минусы:

- нет дополнительных комплектующих;

- может забиваться при слишком интенсивной переработке.

В конструкции прибора присутствуют все необходимые регуляторы и механизмы для достижения оптимального качества отжима.

RAWMID Modern RMO-03

Качественный домашний маслопресс с достаточной производительностьюИсточник madeindream.com

Преимущества:

- присутствует семь автоматических режимов;

- элементарность управления;

- надежность материалов изготовления;

- приятный дизайн;

- присутствует автоматический проталкиватель зерна;

- наличие системы фильтрации масла.

Минусы:

может показаться, что производит мало продукта.

С помощью этого аппарата получают только натуральное масло домашнего приготовления, которое не нуждается в добавлении консервантов.

L’equip LOP-G3

Автоматическая модель, которая отличается максимальной автономностью. В контейнер достаточно просто загрузить сырье, а после принять готовый масляный продукт. При необходимости пользователь может регулировать температуру нагрева, соответствующая функция доступна на панели управления.

Фирменная модель маслопресса для домашнего использованияИсточник vsesoki.ru

Преимущества:

- удобство регулировки температуры;

- полная автономность;

- высокий уровень КПД — до 98%;

- достаточная комплектация.

Минусы:

ограниченное количество в продаже.

На панели управления присутствует специальная кнопка для осуществления реверсного отжима.

Akita jp Yoda Affordable

Прибор для отжима масла, отличающийся высокой производительностью. Основа конструкции аппарата изготовлена из стали. Устройство имеет массивную внешность, является больше профессиональным, чем любительским. Аппарат отличается достаточно высоким коэффициентом полезного действия.

Пресс для масла с габаритной комплектациейИсточник vsbmarket.com

Преимущества:

- длительное время непрерывной работы (до 180 минут);

- стальной корпус;

- длительный срок эксплуатации;

- гарантия от производителя.

Минусы:

нет возможности регулировать температуру нагрева.

Модель этого аппарата для приготовления масла больше подходит для масштабного производства, а вот для единичного случая отжима он не идеален.

Rommelsbacher OP 700

Хорошая модель прибора, которая имеет возможность нагревать помольную камеру до 80 градусов. Это встроенная функция, поэтому самостоятельно управлять ею и отключать ее пользователь не сможет. Такая модель считается самой продаваемой. Корпус устройства эргономичный, поэтому практически не занимает место.

Маслопресс с богатым функционалом для домаИсточник eibabo.fi

Преимущества:

- богатая комплектация, в которой присутствует сито, щетка для очистки, контейнеры;

- хорошая мощность (650 Вт);

- автоматическая настройка термообработки.

Минусы:

высокая цена.

Каждая модель маслопресса имеет свои особенности, поэтому выбирая аппарат, обязательно предельно внимательно изучить их и ознакомиться с техническими характеристиками. Благодаря правильной покупке, устройство поможет приготовить натуральное масло без больших усилий.

Качество семечки

Вот что в первую очередь влияет на качество подсолнечного масла. И даже самый дубовый пресс или супер навороченный шнековый с активным охлаждением и идеальной фильтрацией не выдавит их плохой семечки хорошее масло. А в погоне за прибылью испортить семечку можно множеством способов:

Использование удобрений в процессе выращивания

Любые удобрения, кроме седиратов неизбежно попадают в подсолнечник, его семена и конечный продукт, что бы ни декларировали их производители

Нарушение технологии сортировки и сушки семян

Сортировка и сушка подсолнечника — отдельная тема о которой много написано в профессиональной литературе и нарушение технологии также снижает качество семечки.

Как сделать масленку своими руками

Перед тем, как вставить бур в перфоратор его необходимо смазать. Для этого берем бур и опускаем в баночку со смазкой, вращаем его немного и достаем. Когда бур вставится на место можно заметить излишки смазки, которые при включении разлетятся по стенам, а это нежелательно. Именно для такой цели вам необходима самодельная масленка.

Как это сделать – смотрите на видео

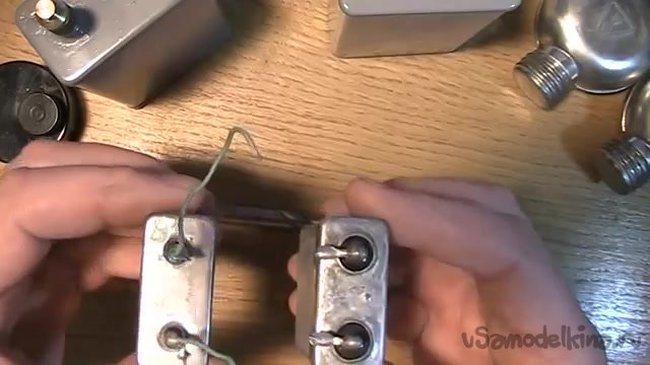

Для создания масленки нам понадобится: — два бумажных конденсатора;— плоскогубцы;— паяльник 65В;— токарный станок;— сверла;— щеточка.

Нашу масленку мы будем делать из стального корпуса бумажного конденсатора. Для этого зажимаем его плоскогубцами и разогреваем над открытым огнем. Когда он нагреется, крышку конденсатора можно будет легко снять.

Тоже самое делаем и со вторым конденсатором. Удаляем внутренности и у нас остаются только металлические корпуса, которые мы закрываем крышками. Хорошенько прижимаем и пропаиваем стыки в обоих корпусах. Луженый корпус легко паяется.

В качестве флюсам можно использовать канифоль.

Это наш корпус. Теперь нам нужно из куска металла выточить на станке переходник, колпачок и заглушку.

Для переходника используем старую бронзовую трубку от старой люстры. Вытачиваем при помощи плашки резьбу М12 с шагом 0,75 мм. Растачиваем отверстие до диаметра 10 мм. Протачиваем выемку под отверстие в корпусе и отрезаем.

Делаем заглушку из латуни. Вытачиваем ее нужной формы под отверстие в корпусе. Сверлим в ней отверстие, вставляем цепочку и вальцуем. Отрезаем лишнее.

Колпачок делаем из дюрали. Вытачиваем необходимую форму, делаем накаточку. Сверлим и растачиваем, нарезаем резьбу М12, с шагом 0,75 мм. Обрабатываем обратную сторону и отрезаем все лишнее. Крепим цепочку.

Теперь все детали залуживаем. Затем поочередно припаиваем в металлический корпус. Если припой немного подтечет, его необходимо зачистить.