Полезные советы

Рекомендуется всю конструкцию окрасить, поскольку она будет использоваться во дворе, а не дома. Своевременная покраска не позволит ей заржаветь.

Не используйте деревянный листогиб для сгибания листов толще чем 1 мм – это приведёт к его быстрой поломке. Он не рассчитан на такое усилие.

Не используйте, наоборот, слишком мощный листогиб для тонкой стали. Слишком быстрое сгибание приведёт к надлому листа, в результате образуется трещина. Особенно трещины разрушают со временем обычные оцинкованные листы. Каждое устройство рассчитано для определённой нагрузки.

Гнуть сталь толщиной более 2 мм на мощном листогибе одному рабочему подчас не по силам. Даже когда у листогиба длинные рычаги, может потребоваться помощь других рабочих. На профессиональных ручных листогибах рабочие гнут стальные листы вдвоём, втроём либо используют механическое устройство с 12-киловаттным двигателем. Последний вариант применим на фабрике, где из полос готовой листовой стали изготавливают, например, кровельные гофрированные листы, «коньковые» уголки, короба, Г-образные полосы для порогов и несколько иных видов продукции.

Любой листогиб подвергается постепенному износу, даже если он сверхпрочный и сверхкачественный. Движущиеся, трущиеся поворотные детали (петли, подшипники) необходимо смазывать хотя бы раз в год – при редкой, эпизодической работе. Частая и долгая работа может потребовать смазки раз в месяц, квартал – эти части испытывают усиленную перегрузку и не лишены трения окончательно. Проверяйте направляющие кромки – со временем они также могут подтупиться и зазубриться, и листовое железо гнётся хуже и грубее, с неровностями и помятыми участками.

Не используйте в качестве материала листы из нержавейки. Значительная вязкость такого сплава делает эти листы трудными в обработке.

Изготавливая листогиб, избегайте сварных соединений, которым вредят нагрузки, постоянно меняющие направление на противоположное.

Старайтесь сделать станок предельно простым, не прибавляя ненужных деталей. Простота – друг надёжности. Лишние детали могут прибавить дополнительный вес.

Листогиб не подходит для сгибания заготовок, используемых затем в художественной ковке – его нож не рассчитан на фигурное разрезание заготовок из стали от 2 мм. Нож листогиба в основном режет только прямо. Используйте специализированные станки для металлообработки иного уровня, решающие эту задачу.

Работая с электроинструментом, включая механизированные листогибы, используйте перчатки, защитные очки и спецодежду

Это уменьшит вероятность получения травмы при неосторожном движении. Амуниция рабочего не должна цепляться при работе за само устройство

Как повысить прочность креплений станка

Многие начинающие мастера изготавливают самодельные приспособления без основания. Это листогибы, которые закрепляются на верстаке с помощью струбцин. При активной работе с таким механизмом крепления будут расшатываться. Мастеру нужно постоянно зажимать крепёжные элементы. Чтобы избавиться от этого недостатка, нужно сделать опорную балку, собрать основание из швеллеров, поставить раскосы из металлических уголков.

На основании нужно сделать рабочий стол. Для этого на конструкцию нужно закрепить лист металла со стопорами, которые будут ограничивать глубину закрепления заготовок.

Этапы и последовательность технологии

Разработка проводится в следующей последовательности:

- Анализируется конструкция детали.

- Рассчитывается усилие и работа процесса.

- Подбирается типоразмер производственного оборудования.

- Разрабатывается чертеж исходной заготовки.

- Рассчитываются переходы деформирования.

- Проектируется технологическая оснастка.

Анализ соответствия возможностей исходного материала необходим для того, чтобы выяснить его пригодность для штамповки по размерам, приведенным на чертеже готовой детали. Этап выполняют по следующим позициям:

- Проверка пластических способностей металла и сопоставление результата с уровнем напряжений, которые возникают при гибке. Для малопластичных металлов и сплавов процесс приходится дробить на несколько переходов, а между ними планировать межоперационный отжиг, который повышает пластичность;

- Возможность получения радиуса гиба, при котором не произойдет трещинообразования материала;

- Определение вероятных искажений профиля или толщины заготовки после обработки давлением, особенно при сложных контурах у детали;

Радиус гибки rmin вычисляют с учетом пластичности металла заготовки, соотношения ее размеров и скорости, с которой будет проводиться деформирование (гидропрессы, с их пониженными скоростями передвижения ползуна, предпочтительнее более скоростных механических прессов). При уменьшении значения rmin все металлы претерпевают так называемое утонение — уменьшение первоначальной толщины заготовки. Интенсивность утонения определяет коэффициент утонения λ, %, который показывает, на сколько уменьшится толщина конечного изделия. Если это значение оказывается более критичного, то исходную толщину s металла заготовки приходится увеличивать.

Для малоуглеродистых листовых сталей соответствие между вышеуказанными параметрами приведено в таблице (см. табл. 1).

Таблица 1

Таким образом, при определенных условиях металл заготовки может даже несколько выпучиваться.

а при больших деформациях — более точное уравнение вида

Таблица 2

Эффект вероятного пружинения можно учесть при помощи данных по фактическим углам пружинения β, которые приведены в таблице 3. Данные в таблице соответствуют условиям одноугловой гибки.

Таблица 3

Классификация станков

По методу сгибания вальцы бывают:

- сегментными, где трубы сгибаются под действием одного вытягивающего сегмента;

- дорновыми, которые деформируют тонкостенные трубы;

- пружинными. Благодаря наличию пружины, пластик сгибается без деформации;

- арбалетными, которые предназначены для труб того или иного диаметра.

Станки по методике использования подразделяются на следующие категории:

- Ручные. Такие станки самые удобные и практичные, их не нужно подключать в сеть. На их основной станине крепят струбцины и подающие вальцы, имеющие цепную передачу. Ручные профильные станки долговечны, надежны, компакты, удобны в плане регулировки и имеют доступную цену. Ручные вальцы имеют подкатегорию ювелирных, их применяют для вальцовки и прокаток заготовок ювелирных изделий;

- Гидравлические. Гидроприводные приборы с большой мощностью, которые отличаются высокой производительностью. Их недостаток – габариты, переместить своими руками без труда такой агрегат не получится;

- Электрические. Высокая производительность достигается за счет работы элекромотора, хотя принцип работы станка не отличается от ручного. Чаще всего их используют в промышленных масштабах, поскольку такие вальцы имеют немалую цену.

Если вы приобретаете или изготавливаете станок своими руками для домашних мелких нужд, то желательно, чтобы он имел такие характеристики:

- мобильность и маловесность;

- компактность;

- экономичность в плане расхода энергии, поскольку мощный аппарат может повредить домашнюю проводку.

Изготовление стапеля

Сборка рамы выполняется сваркой. То есть навыки работы со сварочным аппаратом необходимы.

Стадии выполнения работ:

- В первую очередь собирается прямоугольник из металлопрофиля расчетной длины и ширины, ровно посередине его нужно укрепить дополнительным профилем. Сборка рамы выполняется так, как посчитает нужным будущий хозяин стапеля. Возможно, он захочет дополнительно укрепить продольные стороны рамы, возможно — поперечные. Какой-то определенной принципиальной позиции по этому вопросу нет.

- Для повышения устойчивости автомобиля на стапеле, в его углах нужно наварить высоты, которые будут препятствовать возможному съезду машины.

- Следующий этап — установка крепежей на продольных сторонах рамы. Крепежи — это зажимы с губками, которые потребуются для надежной фиксации остова автомобиля при воздействии на него нагрузок. Строгого места фиксации крепежей быть не может, они должны иметь возможность передвижения по всей длине рамы. Изготовление зажимов своими руками также возможно, но если они есть в свободной продаже, то особого смысла в этом нет, так как самодельный зажим будет стоить примерно столько же, сколько и заводской.

- Далее следуют работы по установке силовой стойки. Силовая стойка — это приспособление в форме перевернутой буквы «Г», которая также должна перемещаться по всей раме и надежно фиксироваться в любом месте. Можно сделать не одну, а две силовые стойки.

- Придание стапелю эстетичного вида. Этот этап заключается в обыкновенной покраске стапеля.

- Ну и в завершении работы самодельный стапель оснащается теми приспособлениями для ремонта, ради использования которых он и создавался: крюками, цепями, гидравликой.

Самодельный стапель готов, его использование поможет выполнять те виды кузовного ремонта, которые ранее были возможны только автомастерских, а способы его практического применения можно увидеть на различных видео.

Причины собственноручного изготовления листогиба

Перед тем как сделать гибочный станок для листового металла своими руками, я точно знал, зачем он требуется в хозяйстве. Имея такое оборудование, отпадает необходимость покупать готовые водосточные желоба, коньки, карнизы и другие кровельные элементы. Листогиб представляет собой альтернативный способ получения перечисленных изделий.

Если покупать готовые элементы, то придется существенно переплачивать. Ведь листовой металл стоит существенно дешевле по сравнению с изделиями, которые продают специализированные организации и магазины. Цена материала значительно меньше уже произведенной продукции с учетом затрат на ее создание.

Существует и другой вариант гибки металлических листов – использование выколотки требуемой формы. Это уже старинный метод, который позволяет получить изделия кондового вида. Мне лично такие элементы не нравятся. Я предпочитаю использовать качественные и красивые детали. Кроме того, применение выколотки подразумевает выполнение трудоемкого процесса.

Набор современных выколоток

Набор современных выколоток

Еще можно было бы купить готовый листогиб, но данный вариант скорее подходит для предприятий по массовому производству изделий из металлических листов, например, профнастила. Такое оборудование может стоить несколько сотен тысяч рублей или даже миллионов. К тому же относительно недорогие станки часто портят материал, а на профессиональную линию нужна солидная сумма.

Протяжка (вытяжка)

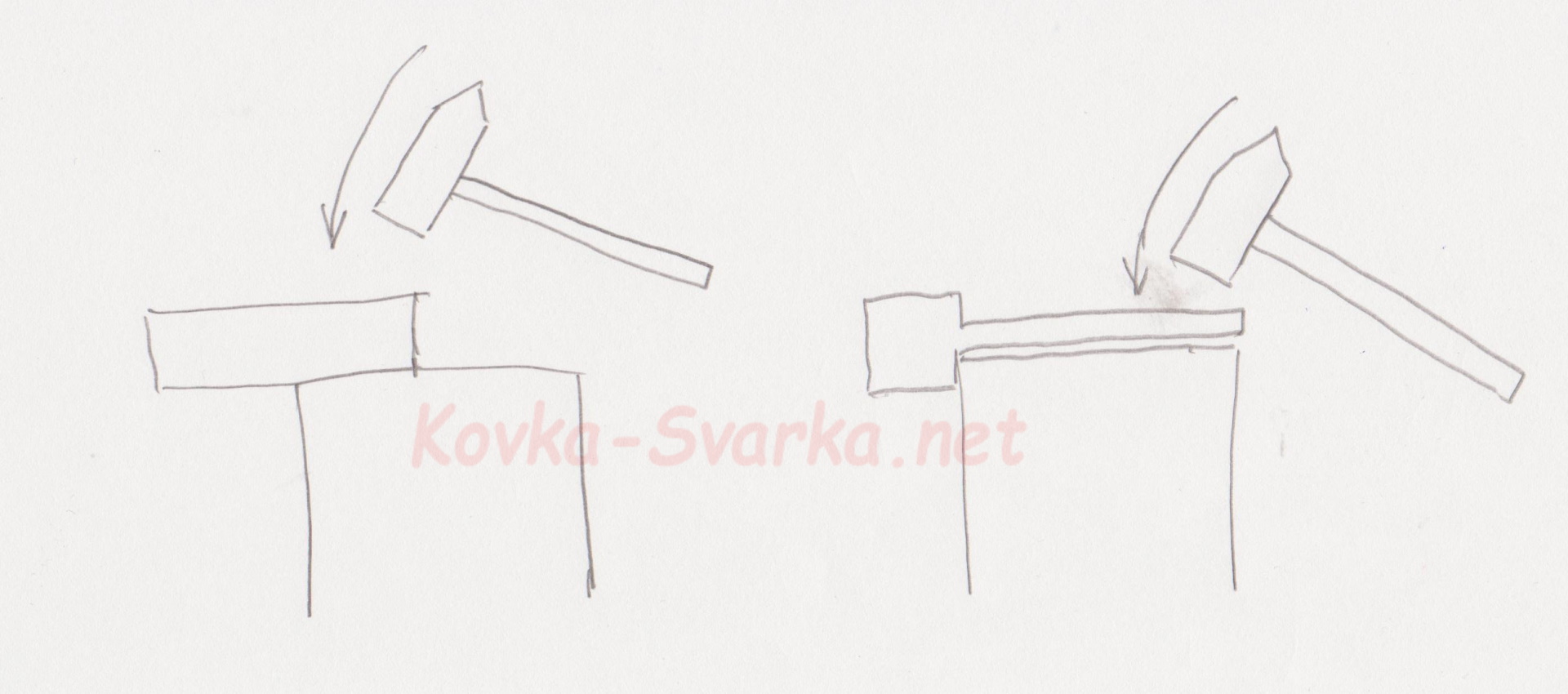

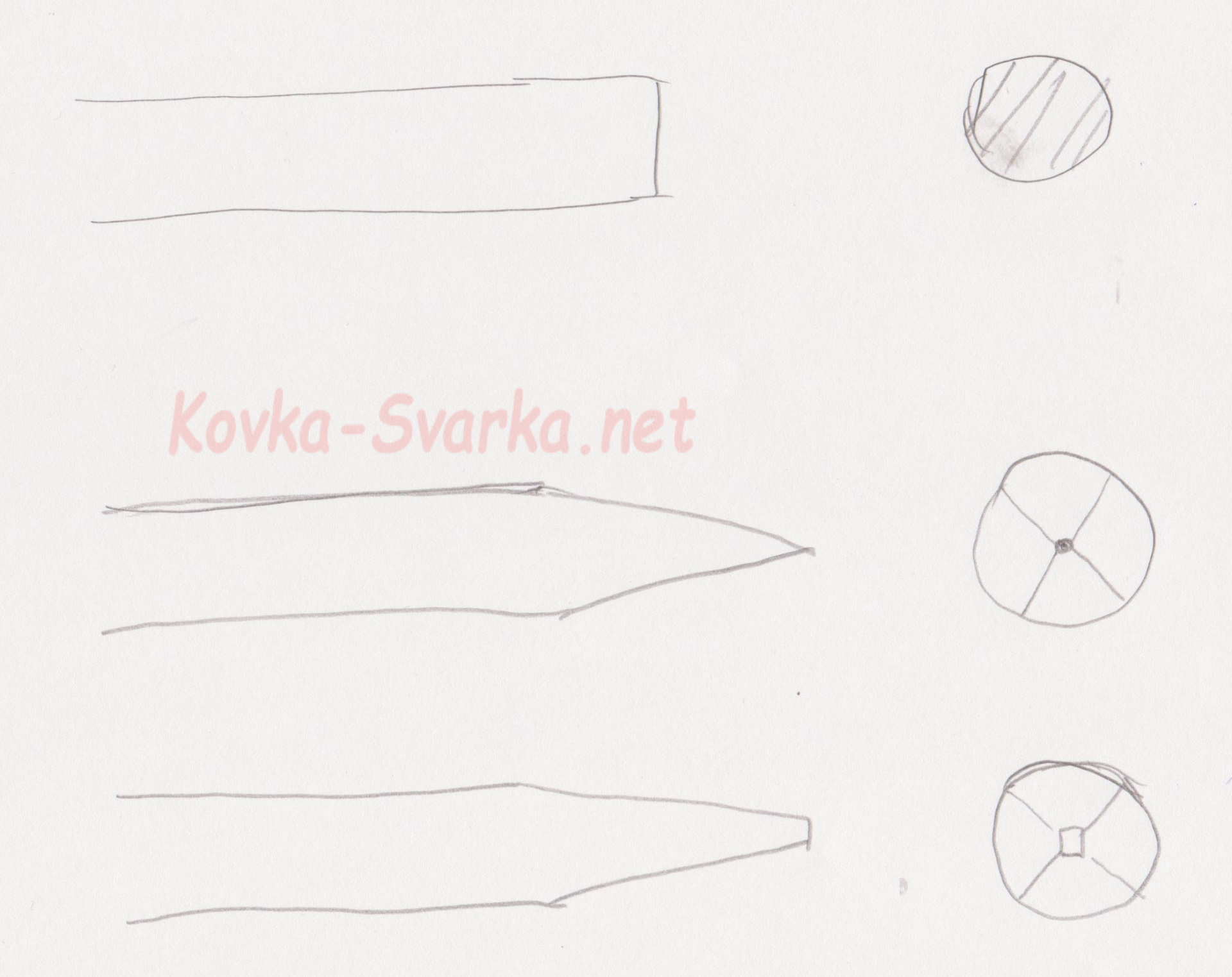

Суть операции. Протяжка (Вытяжка) заключается в увеличении длины металлической заготовки методом уменьшения площади поперечного сечения.

Расскажу про вытяжку и покажу на примерах, как это делается.

Видео

Вытяжка может быть направлена на улучшение зернистой структуры металла или для исправления изъянов на внешней части заготовки, а также, когда нужно из заготовки большей толщины сделать заготовку меньшей толщины.

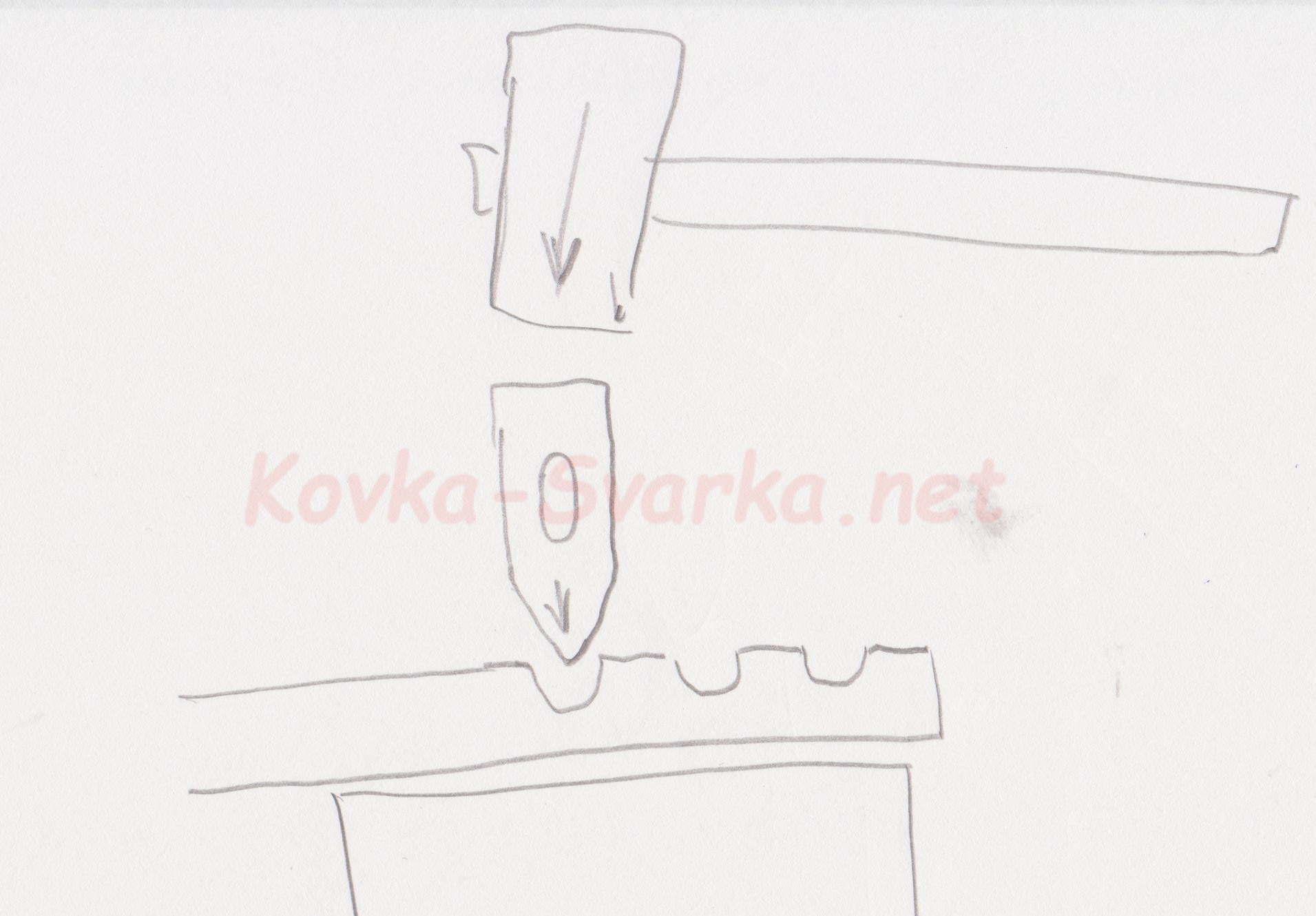

Рисунок: из толстой заготовки делается тоньше.

Например, протяжка арматуры для того, чтобы сделать рукоятки кузнечных клещей.

Вот здесь для примера я взял арматуру на 14 мм, рифленую, чтобы протянуть ее мм до 10 толщиной и сделать гладкой, для будущих клещей.

Специально замерил ее перед протяжкой, длина, как видите, 60 см.

Протяжка прутка на механическом молоте

Но мы его не имеем, поэтому говорим про протяжку молотком.

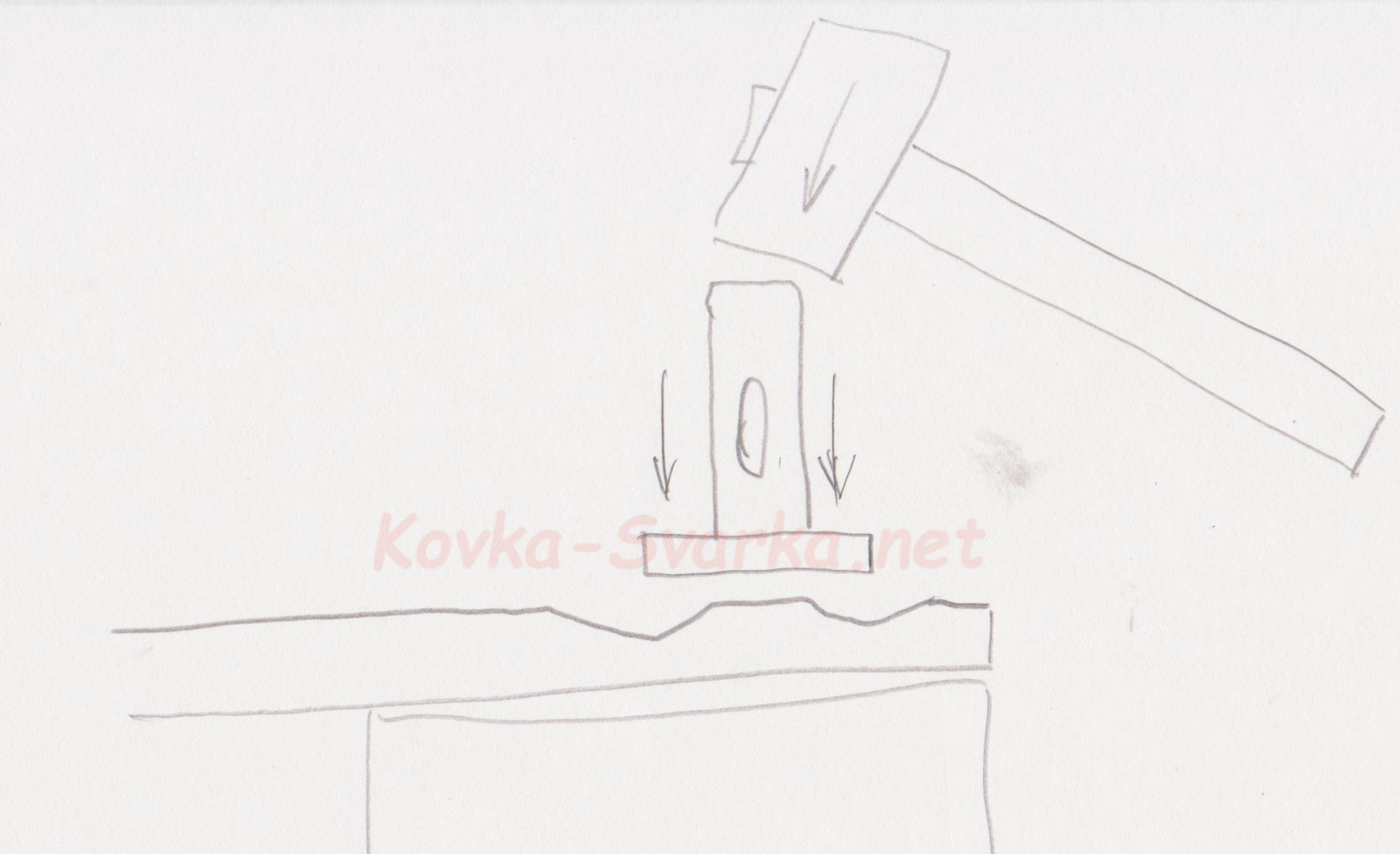

В случае, когда вытяжку выполняет кузнец вместе с молотобойцем, то молоток со скругленным клиновидным бойком – подходящий вариант для увеличения длины заготовки. Процесс происходит таким образом, что после удара кувалдой по задку молотка, кузнец сдвигает молот вдоль заготовки. Длина заготовки увеличивается за счет поперечных углублений, которые образуются в процессе вытяжки, чем их больше и чем сильнее удары кувалды, тем длиннее становится заготовка.

Потом эта заготовка разравнивается с помощью такого вот инструмента, как гладилка.

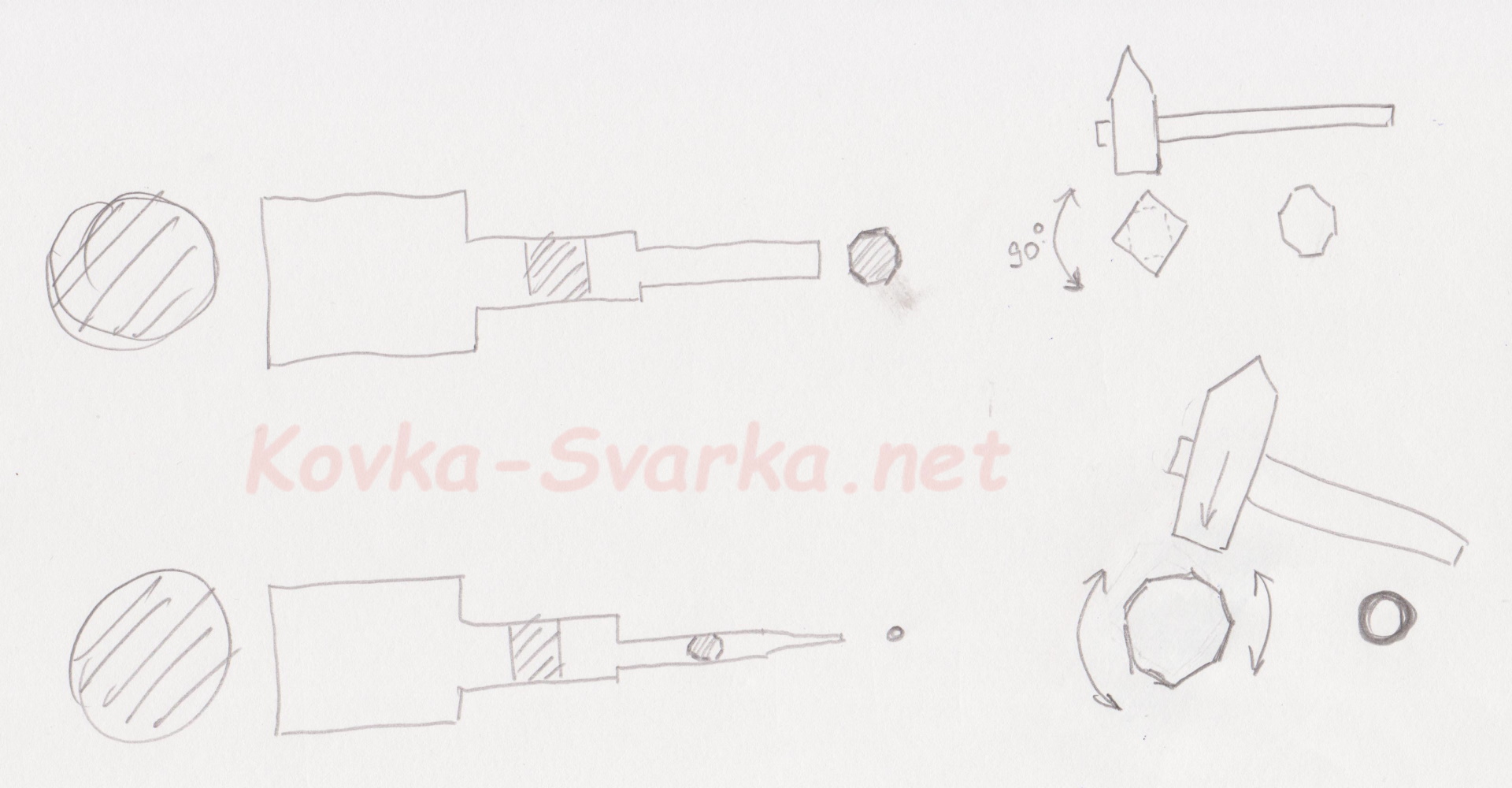

В случае, когда нужна очень большая разница между размером поперечного сечения исходной заготовки и требуемой поковки, используется вытяжка с переходами. Рассмотрим на примере необходимости перековать круглого сечения толстую заготовку в тонкий прут круглого сечения.

Не делают из толстой вот такой заготовки, вот такую тонкую сразу.

Вот, как на рисунке — из круглого сечения делается квадрат, из квадрата — восьмигранник, из восьмигранника — снова круглый пруток, только уже тоньше.

Изменение формы заготовки необходимо провести в несколько подходов, которые базируются на проведении вытяжки метала с последующим изменением формы его поперечного сечения.

Для придания необходимой формы заготовке, её следует кантовать во время вытяжки. Процедура кантования заключается в повороте заготовки на 30°, 45° и 90° вокруг продольной оси.

Для того, чтобы получить промежуточное изделие с восьмигранным сечением, необходимо, после проведения нескольких вытяжек, разместить заготовку так, чтобы она лежала одним ребром на наковальне. После того, как ударите по противоположному ребру молотком, стоит проковать по длине изделия и повторять процедуру до получения восьмигранной заготовки. Незаменимыми помощниками для придания правильной формы заготовки станут раскатки и обжимки, а также другие инструменты для придания цилиндрической формы.

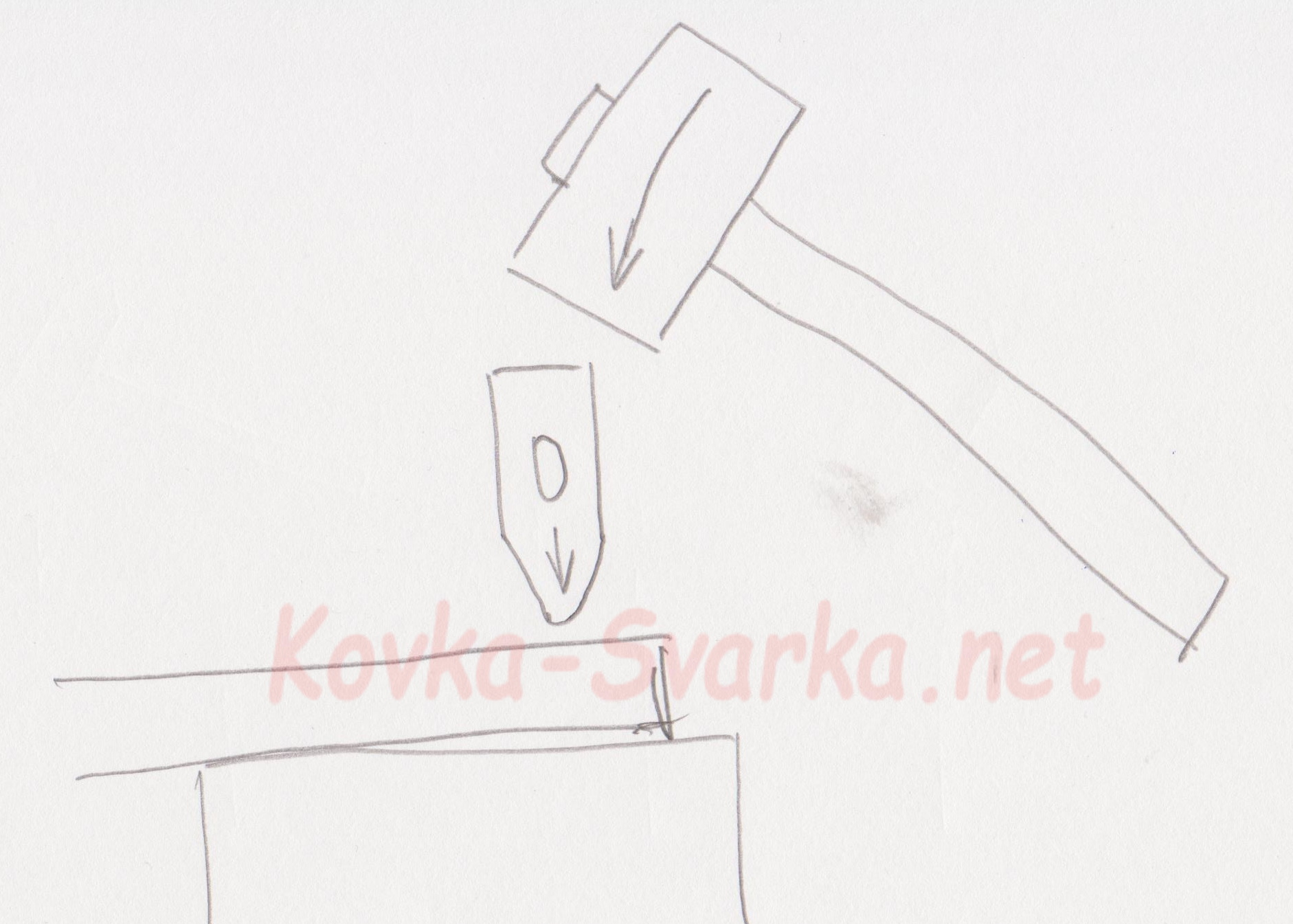

Оттяжка

Кстати, у нас есть канал в Телеграмм, где мы публикуем все новости наших сайтов Ковка-сварка и ведлелек, а также новости ютуб каналов по теме ковки и сварки. Ссылка есть на каждой странице сайта. Подписывайтесь, чтобы узнавать новости там.

Оттяжка — это разновидность протяжки (вытяжки), когда заготовка оттягивается только на конце и создается утоньшение. Например, так можно заточить гвоздь или строительную скобу.

Это лишь одна операция ковки, с ее помощью мало что можно сделать, разве что сделать толстую заготовку тоньше (протяжка) или заточить пику (оттяжка), подписывайтесь на канал, т. к. дальше будут ролики про то, как это можно на практике применить на конкретных простых изделиях, и включайте колокольчик.

Давайте я покажу небольшую оттяжку, это я начну уже делать практичное кованое изделие, очень простое. Крючок для одежды, ключей или чего-либо еще.

Он будет очень простой, сложные буду делать в дальнейших роликах, тут я хочу показать простейшие операции в действии.

Вот так делаем оттяжку кончика куска прутка, потом будут применяться еще операции разгонка и гибка, и получится вот такой простой крючок. Простой, но сделанный своими руками и это ручная работа, ручная горячая ковка.

Сложные изделия, требующие мастерства и дополнительных инструментов

Если есть сварочный аппарат, то выполнить поделку из металла можно любой сложности. Ничто не будет ограничивать фантазию и в том случае, если приобрести ножницы по металлу. Небольшой молот с наковальней делают процесс еще более творческим и разнообразным. В этом случае ничто не ограничивает ни мастерство творящего поделку, ни полет его фантазии. Реализована может быть любая идея, даже используя металлолом.

Плоские оригинальные конструкции

Если есть желание сделать самоделку, которая украсит собой приусадебный участок, фасад дома или забор, можно выполнить плоское изображение любого животного, цветка или другого какого-либо объекта.

В этом случае понадобятся острые режущие инструменты при помощи которых можно будет вырезать нужно изображение. Основная часть работы будет заключаться в создании подходящего эскиза.

После того, как на бумаге или плотном картоне будет создан подходящий по размеру объект, необходимо его перенести на металл.

Затем режущим инструментом вырезать не только контур. Но, желательно внутреннюю перфорацию. Именно внутренние отверстия в плоской скульптуре помогут воссоздать изображение наиболее натуралистично и придать ему некоторую легковесность.

При помощи такого способа можно создать оригинальную табличку номера частного дома. Если не устраивает внешний вид металла, то можно украсить изделие при помощи подходящей по составу краской.

К такой работе в качестве мастер-класса можно привлечь подростка, особенно если у него проявляется желание к прикладной работе.

Объемная скульптура

Если есть листовой металл, можно сделать объёмную скульптуру, украшающую интерьер или садовый участок.

Выполняется конструкция аналогично предыдущему изделию. Разница заключается лишь в том, что здесь нужно вырезать несколько элементов, которые присоединяются под прямым углом.

Основная суть заключается в создании изделия, имеющего определенную толщину. Она может быть различной, в зависимости от желания.

Для объемной статуи нужно сделать две одинаковые заготовки. А потом заготовки торцевой части, которые и будут придавать объемность всей конструкции.

Когда каждый элемент будет вырезан из металла, их необходимо объединить в одно целое. Делается это при помощи сварки. Но нужно будет проявить определенные навыки и умения. Ведь грубо сделанный шов может испортить внешний вид готовой поделки. Правда, если не получилось слишком аккуратно сварить элементы конструкции, их потом можно будет зачистить шлифмашинкой. Правда это займет определенное время и усилия, поэтому лучше сразу делать все более тщательно.

Вариант объемной фигуры

Использование плоских листовых изделий, соединяющихся под прямым углом вставлением в пазы, позволяет создать объемную модель. Толщина паза должна соответствовать толщине метала. Дополнительное крепление осуществляется сваркой в местах соединения для придания жесткости конструкции.

Инструментарий для гибки позволяет уйти от линейности. Изогнутые элементы выглядят натуральней. Конструкция приобретает натуралистичный вид. Окрашиванием достигается разнообразие и формирование стилистического направления.

Фантазии металлических поделок практически не ограничены. Почерпнуть разные вариации можно из представленных ниже фото.

Как изготовить станок для прокатки самостоятельно

Для изготовления вальцов потребуются следующие инструменты и материалы:

- сварочный аппарат,

- электродрель со сверлами по металлу,

- шлифовальный аппарат,

- шуруповерт или набор ключей,

- молоток,

- толстостенные профтрубы или листовой металл,

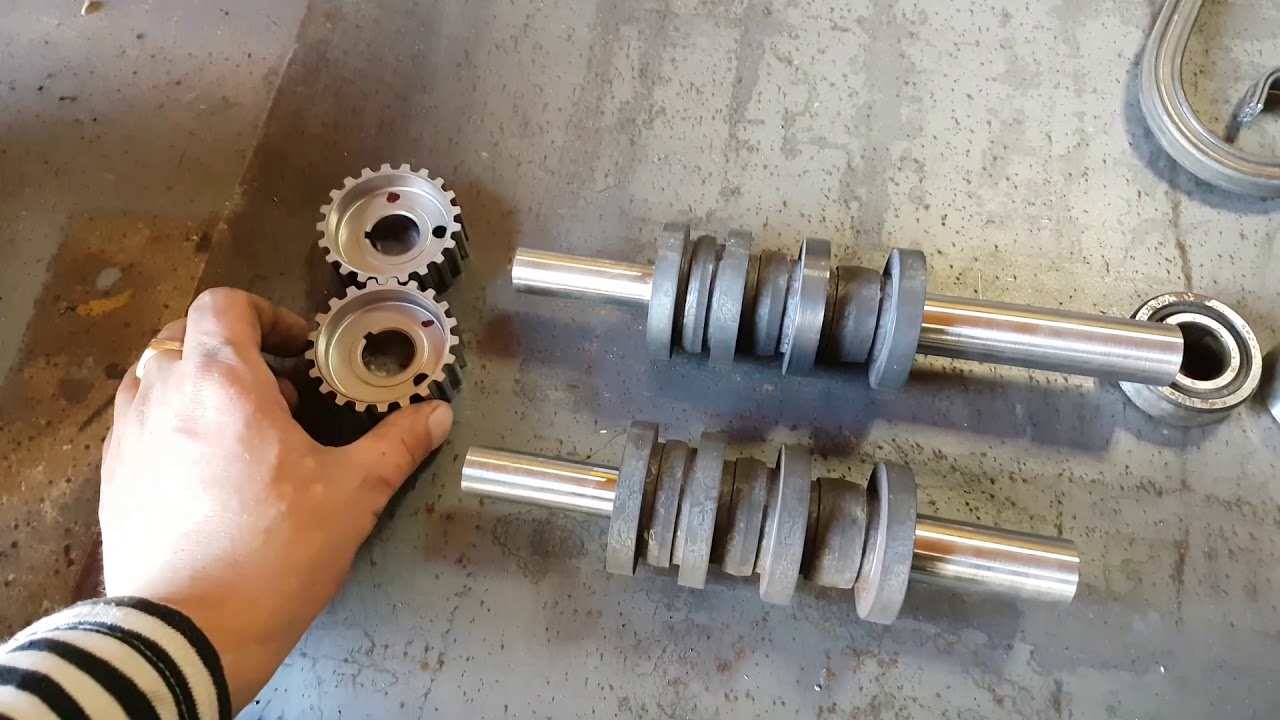

- заготовки валов (цилиндров) и струбцин (колец), выточенные на токарном станке,

- винт с крестообразной рукоятью,

- ручка или накидной ключ,

- цепь с цепным механизмом – при желании.

Последовательность изготовления вальцов:

- Первыми изготавливают валы и струбцины – эти детали обычно покупают или заказывают в токарной мастерской, так как без специального оборудования сделать их невозможно.

- Изготавливают боковые части станины в форме перевернутой “Т” или трапеции с вертикально срезанными нижними углами.

- Изготавливают каретку – П-образную конструкцию с полумесяцами для размещения прижимного вала на вертикальных сторонах и отверстием для его штока с одной стороны. В центре горизонтальной части каретки делают отверстие для винта регулирующего устройства.

- В середине боковых элементов станины приваривают по две параллельных направляющих для каретки. Между направляющими прорезают канал для свободного движения штока прижимного вала. По краям вырезают отверстия и приваривают опоры для боковых валов.

- Проверяют свободный ход каретки в направляющих.

- Устанавливают валы на места и приваривают нижнюю часть корпуса.

- Изготавливают верхнюю часть корпуса – крышу с отверстием для регулирующего винта в центре. К отверстию приваривают цилиндр, который предотвратит перекос регулировочного устройства.

- Завершают сборку станины, приваривая крышу и дополнительные распорки, фиксирующие взаимное расположение боковых стенок.

- Устанавливают винт, пропуская его сквозь отверстия в крыше станины и горизонтальной части каретки.

- Закрепляют ручку или накидной ключ на штоке прижимного вала.

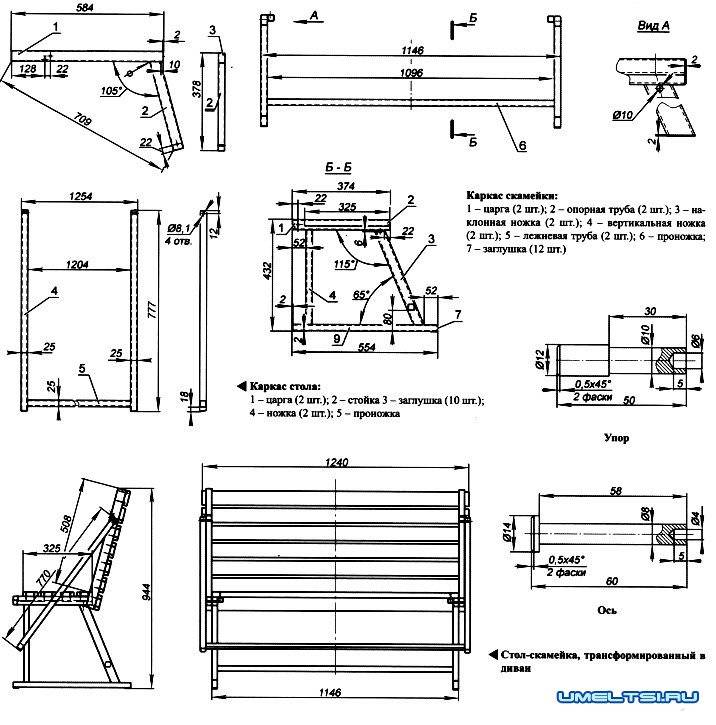

Чертежи создания листогибочных станков

Инструмент с поворотной рамой для гибки заготовок

Подобное устройство, сделанное своими руками, домашние мастера используют чаще всего для загиба листовых изделий. Тем более что оно отличается от остальных листогибов большой универсальностью. Рабочий стол в нём создают из металла либо дерева. Размеры такого листогибочного станка — не меньше 2х1 м. Если понадобится согнуть большие заготовки, то можно с задней стороны устройства установить плоскость, размещённую на уровне со столом, или откидную раму. Делается это для крепления металла, чтобы он не выскальзывал при изменении положения.

Спереди рабочего стола следует прикрутить основание. Для этого понадобится швеллер с шириной верхней грани не больше 7 см. К его концам монтируют направляющие шпильки с пружинами. На них потом фиксируется прижим, передняя грань у которого должна быть скошена под углом в 45 градусов.

Для создания поворотной части используется уголок, размером 5х5 см, с установленной рукояткой. Монтируют его на петлях таким способом, чтобы верхняя грань материала в откинутом состоянии располагалась на одном уровне с основанием.

Простота конструкции такого листогиба и доступность материалов для его сборки позволяет хорошо сэкономить. Во многих случаях металл для рабочего стола и каркаса даже не нужно приобретать, ведь в каждой мастерской есть обрезки труб, уголков и швеллера. Из этих остатков получится отличный самодельный станок для гибки металлических листов.

Чертёж устройства из тавров

Чтобы сделать такой листогиб, понадобятся следующие материалы:

Ровная поверхность, лучше металлическая; Уголки не менее 3 штук с шириной полки около 45 мм и толщиной примерно 3 мм.

Самодельный листогибочный станок делается из тавра. Понадобится три куска такого изделия по 2,5 метра, небольшая металлическая пластина толщиной в 5 мм для укосин, два болта размером 20 мм, а ещё пружина. Сначала нужно сложить два тавра, а потом с двух концов у них сделать отверстия под петли. При этом края ямок скашивают под углом 45 градусов. Оставшееся изделие обрезают аналогичным способом, только выемку делают глубже, чтобы использовать в качестве прижимной планки.

Затем можно переходить к привариванию петель. Делать это надо обязательно с внешней и внутренней стороны. Потом к одному тавру фиксируют укосины. После этого монтируется прижимная планка, а сверху к ней приваривают пластины из металла с выемкой по центру. Диаметр такой ямки должен быть немного шире, нежели болта. Отверстие следует выровнять так, чтобы оно располагалось с установленной гайкой на одной плоскости, и приварить.

Следующий шаг — отрезание пружины, она должна поднимать прижимную планку на целых 7 мм. Болт необходимо пропустить в отверстие этого изделия, установить пружину и завинтить гайку. Когда будет вмонтирована такая же упругая деталь с другой стороны при откручивании планка будет сама подыматься.

Чтобы сделать приспособление для закручивания, необходимо к шляпке винта прикрепить отрезки арматуры. После этого останется только приварить ручку к подвижному тавру и можно приступать к работе. Такой станок будет довольно мощным, на нём получится гнуть даже толстые и длинные листы.

Валковый листогибочный станок своими руками

При создании и установке дымоходов, вентиляционных каналов и водосточных систем не обойтись без криволинейной гибки металлического листа. Прекрасно справляются с подобной задачей валковые листогибы.

Соорудить оборудование своими руками с тремя вальцами довольно легко. Ко всему прочему, его можно оснастить электромотором или ручным приводом. Основные детали валкового листогибочного станка следующие:

Опоры вертикальные из швеллера на подшипниках и с выемками под оси. Продольные валы. Их необходимо 3 штуки, подойдут трубы разного диаметра, имеющие заваренные торцы. Подобные изделия лучше использовать толстые, чтобы не допустить деформации. Рама. Узел прижима верхнего валка. Цепной либо зубчатый привод. Он необходим для обеспечения вращения валков с одинаковой скоростью и в одном направлении. Струбцины. Они перемещают опорные валки по горизонтали.

Одна вертикальная стойка в станке должна вращаться вокруг оси на 90–120 градусов. Так необходимо делать, чтобы заменить в последующем вальцы на цилиндры другой величины. Во время изготовления устройства вальцового типа стоит понимать, что его возможности будут ограничены силой человека. На таком самодельном оборудовании гнуть разрешается листовой металл шириной до 60 см и толщиной не больше 1,5 мм. Диаметр жёлоба можно регулировать путём перемещения валков.

Самая популярная конструкция листогиба и ее улучшение

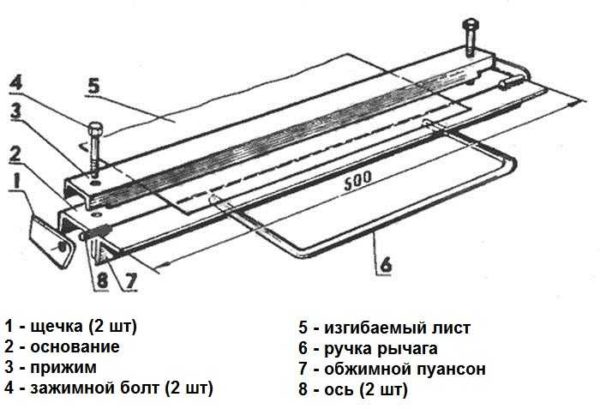

Конструкцию ручного листогибочного станка, показанную на чертеже №1, можно без труда усовершенствовать. По приведенному чертежу видно, что приспособление для гибки листового металла состоит из таких элементов, как:

Чертеж №1: Для постройки нашего листогибочного станка мы применим данную схему

- подушка, изготовленная из дерева;

- опорная балка из швеллера 100–120 мм;

- щечка, для изготовления которой используется лист толщиной 6–8 мм;

- подвергаемый обработке лист материала;

- прижимная балка, сделанная из уголков 60–80 мм, соединяемых при помощи сварки;

- ось для вращения траверсы (изготавливается из металлического прутка диаметром 10 мм);

- сама траверса – это уголок с размерами 80–100 мм;

- рукоятка приспособления, изготавливаемая из прутка диаметром 10 мм.

У траверсы листогиба (пункт 7), которую согласно изначальному чертежу предполагается делать из уголка, условно показан вариант исполнения из швеллера. Такая модернизация в разы увеличит выносливость траверсы, которая при использовании уголка в определенный момент неизбежно прогнется посередине и перестанет в этом месте создавать качественный сгиб лист. Замена на швеллер позволит делать не 200 сгибаний без рихтовки или замены данного элемента (что при более-менее активной работе весьма немного), а более 1300.

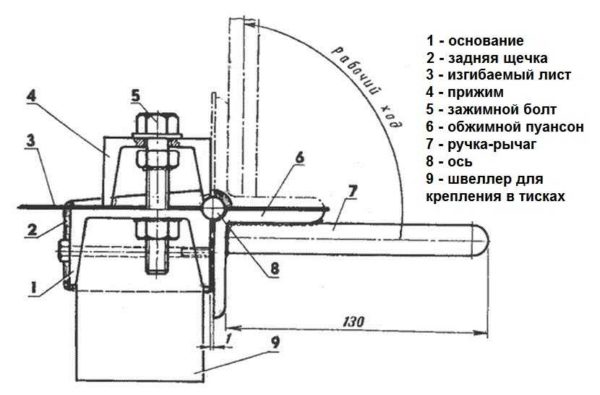

Чертеж №2: Основные элементы листогиба

Чертеж №2 позволяет более детально разобраться в конструкции самодельного листогиба:

- самодельная струбцина, сделанная из подходящего уголка (40-60 миллиметров) и винта с пяткой и воротком;

- щечка;

- швеллер, выступающий в роли опорной балки станка;

- кронштейн прижимной балки, выполненный из уголка 110 миллиметров;

- сама прижимная балка листогиба;

- ось вращения траверсы;

- сама траверса.

Усиливаем прижимную балку

Ниже мы рассмотрим схему усиления прижимной планки. Однако, если в качестве прижима у вас изначально будет достаточно массивный уголок, а гнуть чрезмерно толстые листы на своем листогибе вы не планируете, то вполне можно обойтись без усиления прижимной планки описанным способом.

Стоит ли связываться с усилением прижима, зависит от условий работы станка

Чтобы продлить срок службы прижимной балки и сделать его сопоставимым со сроком службы траверсы, следует дополнить данный элемент конструкции, который изначально по чертежу выполнен из уголка, основой из металлической полосы с размерами 16х80 мм. Переднему краю данной основы нужно придать угол 45 градусов, чтобы выровнять ее плоскость с плоскостью самого прижимного уголка, а непосредственно рабочей кромке данного элемента следует сделать фаску около 2 миллиметров.

На чертеже №2 полученная деталь в разрезе указана на дополнительном рисунке вверху справа. Эти меры позволят металлу прижима работать не на изгиб (что крайне нежелательно), а на сжатие, тем самым многократно увеличивая срок службы без ремонта.

Также следует позаботиться о фрезеровке нижней плоскости прижимной балки, которая и формирует сгиб. Неровность данной плоскости, согласно общепринятым правилам, не должна превышать половины толщины сгибаемой заготовки. В противном случае согнуть заготовку ровно, без вздувшейся линии сгиба, не получится. Следует иметь в виду, что отдавать балку на фрезеровку следует только тогда, когда на ней уже есть все сварные швы, поскольку их выполнение приводит к изменению геометрических параметров конструкции.

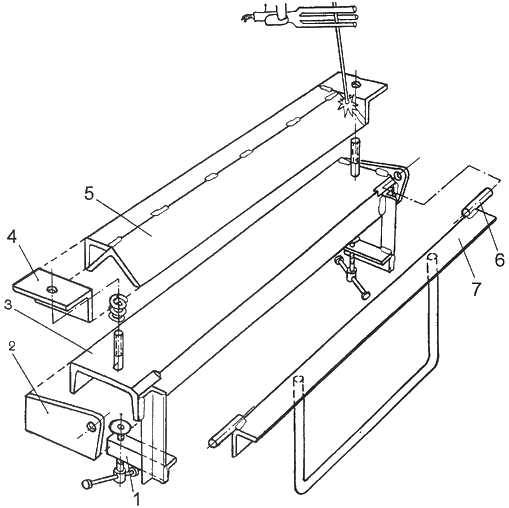

Повышаем надежность креплений станка

В листогибочном станке есть еще один большой недостаток – схема его крепления к рабочему столу. Струбцины, которые предусмотрены в данном приспособлении, являются очень ненадежным вариантом крепления, особенно если учитывать быструю утомляемость сварных швов. От таких крепежных элементов можно вообще отказаться, что также позволит избежать необходимости использования сварных соединений и щек. Решить эту задачу позволяют следующие действия:

- изготовление опорной балки, которая будет выступать за пределы рабочего стола;

- проделывание U-образных проушин на концах опорной балки;

- крепление опорной балки к рабочему столу при помощи болтов (М10) и фасонных гаек с лапами.

Если щек в усовершенствованном листогибочном станке уже не будет, то как к нему прикрепить траверсу? Решить такой вопрос можно достаточно просто: использовать для этого дверные петли-бабочки, которые обычно применяются для навешивания тяжелых металлических дверей. Крепить такие петли, обеспечивающие достаточно высокую точность, можно при помощи винтов с потайной головкой. На чертеже №2 это дополнительно проиллюстрировано внизу справа.

Согнуть на листогибочном станке с траверсой, закрепленной на петли-бабочки, можно множество заготовок, так как эти петли отличаются очень высокой надежностью.

Простые ручные

Фасонные детали из металла стоят немалых денег. Даже больше чем профнастил или металлочерепица, потому имеет смысл сделать простейший станок для гибки листового металла, а с его помощью изготовить столько углов, отливов и других подобных деталей, сколько вам нужно, причем исключительно под свои размеры.

Чертеж гибочного станка для листового металла

Листогиб — проекция сбоку

Другая модель

Если волнуетесь насчет внешнего вида, то зря. В продаже сегодня есть листовой металл не только оцинкованный, но и окрашенный. Во всех конструкциях фиксируется лист плотно, так что при работе не скользит по столу, а значит, краска не стирается и не царапается. В местах изгиба она тоже не повреждается. Так что вид у изделий будет вполне приличный. Если постараться, так выглядеть будут даже лучше, чем то что продают на рынке.

Мощный листогиб из тавров

Для этого листогибочного станка потребуется ровная поверхность (стол), желательно металлическая, три уголка с шириной полки не менее 45 мм, толщиной металла не менее 3 мм. Если планируете гнуть длинные заготовки (более метра), желательно и полки брать шире, и металл толще. Можно использовать тавры, но это — для гибки листов металла большой толщины и длины.

Еще понадобятся металлические дверные петли (две штуки), два винта большого диаметра (10-20 мм), «барашки» на них, пружина. Еще нужен будет сварочный аппарат — приварить петли и сделать отверстия (или дрель со сверлом по металлу).

Для самодельного листогиба был использован тавр на 70 мм — три куска по 2,5 м, два болта 20 мм диаметром, небольшой кусок металла толщиной 5 мм (для вырезания укосин), пружина. Вот порядок действий:

-

Два тавра складывают, с двух концов вырезают в них под петли выемки. Края выемок скашивают под 45°. Третий тавр обрезают точно также, только глубину выемки делают немного больше — это будет прижимная планка, так что она должна ходить свободно. Вырезаем выемки под петли

- Приваривают петли с двух сторон (проварить с лица и с изнанки). Хорошо провариваем петли

- К одному из тавров (дальнему от вас, если их «раскрыть») приваривают по две укосины с каждой стороны. Они нужны чтобы можно было установит на них болт-фиксатор прижимной планки. Такие укосины

- К укосинам приварить гайку болта. Привариваем гайку

- Установить прижимную планку (третий обрезанный тавр), в верхней части приварить металлические пластины с отверстием посредине. Диаметр отверстия — чуть больше чем диаметр болта. Отцентровать отверстия так, чтобы они находились с приваренной гайкой на одной вертикали. Приварить. Центруем, привариваем

- Пружину отрезать с таким расчетом, чтобы она поднимала прижимную планку на 5-7 мм. Пропустить болт в «ухо» прижимной планки, надеть пружину, закрутить гайку. После того как установили такую же пружину с другой стороны прижимная планка при откручивании подымается сама. Остались мелочи

- К шляпке винта приварить по два отрезка арматуры — в качестве ручек для закручивания. К шляпке болта приварить отрезки арматуры

- К подвижному (ближнему к вам) тавру приварить ручку. Все, можно работать.

Киянки и молотки

Мелкий ударный рабочий инструмент для ремонта машин представлен киянками и молотками. Рихтовочный молоток может иметь несколько разных модификаций:

Применяется для выравнивания средних по размеру вмятин.

В отличие от предыдущего экземпляра с помощью чеканочного молоточка делают более тонкие работы на завершающем этапе выпрямления кузова.

Правит криволинейной формы вмятины и неровности кузова машины за счет кинетического принципа и особого двойного «оперения».

Этот молоток способен разделять и вновь монтировать фланцевые соединения.

Молоточек, сделанный из твердых пород дерева, кожи, резины или других искусственных либо природных современных материалов. Киянки могут оснащаться съемной ударной частью — бойком, позволяющим делать аккуратную рихтовку авто без покраски.

Наковальни и поддержки для рихтовки или ударные полотна.

Данный вспомогательный инструмент применяется в качестве поддерживающей основы, на которой выполняются работы по рихтовке. Особенность поддержки: она имеет форму бруска, иногда точно повторяющего форму выпрямляемого элемента. Рихтовочные ударные полотна располагаются на помятой металлоповерхности, после чего сверху производятся удары молотком. Ударные полотна можно подобрать так, чтобы они выступали также в качестве удобных подставок во время рихтовочной работы.

Молоток рихтовочный обратный для правки вмятин.

Чтобы вытянуть вмятины, обратный молоток приваривается или прикрепляется на крюк через просверленное в металле кузова отверстие. При выполнении этого трудоемкого процесса мастеру требуется выполнять постукивание грузиком с обратной стороны, медленно перемещая молоток вдоль изделия.

В рихтовочный набор молотков и поддержек при необходимости могут быть включены некоторые другие инструменты для рихтовки кузова.

При выполнении рихтовки своими руками также полезными будут напильники и шлифовальный аппарат. За неимением последнего для шлифования применяют наждачный круг.

Для правки авто могут пригодиться такие разновидности ударных рихтовочных инструментов:

- молотки с плоским и выпуклым бойком;

- молотки-гладилки;

- молотки с насечками;

- монтировка;

- специальные пневматические либо вакуумные присоски, приспособление для вытяжки вмятин без покраски;

- инструмент для работы с пластиком.

Последний представляет собой набор, включающий строительный фен, термопистолет, специальный электрический и воздушный паяльник. С помощью этих приспособлений покореженный пластик автомобиля может быть подрихтован.