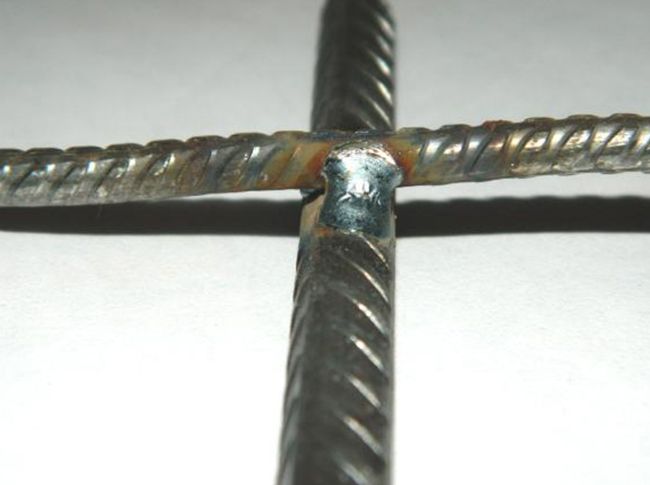

Проверка прочности соединения

Если хочется убедиться, что все негативные воздействия от сварки минимизированы, можно провести эксперимент, который покажет результат работы и качество соединения. Для этого берутся два металлических стержня, свариваются между собой, а затем они остывают. Когда температура соединения стала комнатной, можно посмотреть на место сварки и оценить его качество. Если в области соединения появились трещинки, значит, неправильно подобрана технология или материал конструкции для установки и монтажа фундамента будущего здания. Когда соединение без трещин и деформаций, крепкое, это означает, что все этапы работы выполнены верно и выбранный металл подходит для дальнейших работ. Теперь после проверки на прочность отдельного элемента можно сделать свой выбор.

Изготовление наковальни

Как сделать наковальню? Последовательность выполнения операций заключается в следующем. Вначале получается рог. Для этого один из торцов заготовки постепенно обрабатывается «болгаркой» до примерно конической поверхности, после чего шлифуется и заостряется до вида усечённого конуса. Затем острая часть подгоняется напильником. Аналогично механической обработкой получают и хвост.

Для настольной наковальни из швеллера вышеуказанные элементы изготовить невозможно, поскольку в составном варианте не окажется тела сечения, чтобы надёжно их закрепить.

Следующий этап – оформление своими руками опорных лап. Для наковальни из рельса потребности в этом нет, ибо подголовок уже имеет технологические выступы. Используя их, можно просверлить своими руками требующиеся для крепления крепёжные отверстия. В швеллерном профиле все отверстия высверливаются в условно нижней полке. Учитывая большой вес, длинная наковальня крепится шестью болтами, короткой — достаточно и четырёх. Для крепежа подойдут болты от М16 и выше.

Важный момент – установка наковальни в мастерской. Поскольку изделие при использовании испытывает значительные динамические колебания и вибрации, то под него следует установить деревянное основание, которое будет успешно гасить вибрации. Его можно изготовить из дубового пня или сухой деревянной колоды, причём соотношение высоты к размеру поперечного сечения должно быть не более 1,5:1. Вес колоды/пня должен превышать вес оснастки в сборе не менее, чем в 10 раз. Такой импровизированный шабот заглубляется в грунт не менее чем на половину высоты, выравнивается уровнем, после чего грунт тщательно утрамбовывается. При заливке бетонного основания следует перед установкой обработать древесину антисептиком.

Наковальня кузнеца, изготовленная своими руками, по долговечности не уступит профессиональным образцам.

Основной этап работы

Болгаркой спиливается верхний слой рельса и создается максимально ровная поверхность. Желательно установить на ней пластину с легированной стали и тщательно отшлифовать. Проверьте треугольником ровность углов наковальни. Это важный момент. Дальше приваривается рог с одной стороны и квадратный хвостовик с другой стороны.

Чтобы проверить гладкость и качество шлифовки рабочей части наковальни, нужно ее испытать. Для этого необходимо ударить по ее поверхности молотком или молотом. Если все сделано правильно, то молот должен отскочить от нее, как мяч. При этом слышится характерный звон, который держится долгое время. Если наковальня прошла проверку удачно, то можно приступать к следующему этапу работы, а, именно, правильно и надежно закрепить наковальню из рельса на основание.

Опора для наковальни

Существует несколько вариантов выполнения крепкого основания.

1. Если опора стационарная, то берется большой массивный пень из твердых пород дерева и вкапывается в землю. Чтобы он дольше прослужил, нужно взять и оббить его металлическими обручами. Для того, чтобы наковальня крепко держалась на пне, и не свалилась на ногу кузнецу при первом же ударе, нужно приварить к нижней части рельса куски арматуры, согнутые под прямым углом, буквой Г. Получившиеся лапы ставят на пень и вбиваются в него, но не плотно.

2. Следующий вариант для опоры делают из металлической бочки, вкопанной в землю. Засыпается пень или металлическая сварная рамка песком, заполняя весь объем бочки. Это уличный вариант для основания наковальни. Высоту пня или металлической бочки кузнецы выставляютс учетом своего роста. В момент удара по заготовке, рука мастера должна находиться на уровне горизонтальной плоскости.

3. Если наковальня будет переносная, то для нее необходима сварная металлическая основа с ребрами жесткости, чтобы она могла выдерживать удары разной мощности. Можно ее облагородить и оббить деревянным ящиком с кармашками для разных клещей и молотков.

Дополнительные функции

При изготовлении наковальни своими руками и кузнец, и слесарь, и домашний мастер могут продумать и дополнить изготовленную вещь приятными деталями. Например, сделать площадку для прошивок отверстий под заклепки. Не бесполезным элементом будет расчерчивание линейки с делениями. Тогда не нужно будет каждый раз вымерять поковки. Они будут все одинаковой длины. В этом прелесть самодельной наковальни, что она может отвечать всем требованиям мастера.

Самостоятельно сделанная наковальня пригодится не только профессиональным кузнецам, но и простым любителям кузнечного дела, которые хотят проявить свою фантазию и умения в оформлении загородного участка или дачи.

Изготовление кузнечных держателей

В мастерской кузнец может иметь до двух десятков и более видов клещей. Так как приходиться работать с различными по сечению и размерам заготовками. Алгоритм работ по производству кузнечного приспособления следующий.

- Для изготовления клещей берется кусок арматуры 25 мм и разогревается до ковочной температуры.

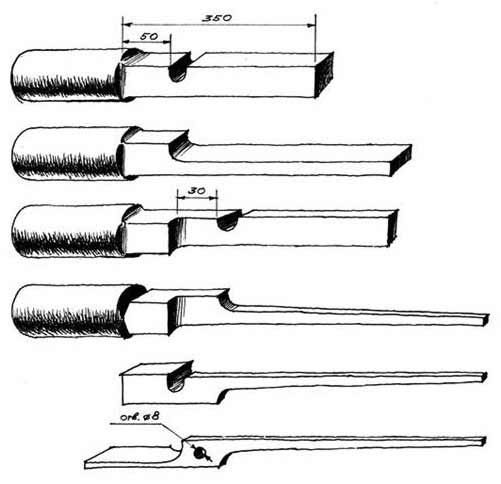

- На расстояние примерно 350 миллиметров от края круглое сечение протягивают на квадрат со сторонами 20мм.

- Отступив часть квадрата на 50 мм, делают прижимку в глубину заготовки 8-10 миллиметров.

- Следующим шагом, оставшиеся 300 мм квадрата разгоняют в полосу, которую, в свою очередь, формируют в рукоятку будущего инструмента. Длина их около 500 мм.

- Теперь готовую заготовку под клещи отрезают от остального куска арматуры.

- Разогрев конец оставшегося квадрата пережимают в губки нужной формы.

- Таким же способом изготавливается и вторая половинка кузнечных клещей.

- Для соединения их нужно сложить вместе, прошить или лучше просверлить отверстие под заклепку крепления.

Поэтапный процесс изготовления клещевины с арматуры

Половинки соединяются в единый инструмент. Для получения губок нужной формы их разогревают и куют по оправке.

Как сделать такой кузнечный инструмент станет понятно после просмотра представленного видео

На изготовление более маленьких или, наоборот, больших кузнечных клещей берут арматуру или заготовку соответствующего диаметра.

Как сделать, отковать, изготовить кованые клещи для кузницы и дома из полосы и других материалов, разными способами

Такая заготовка позволяет изготовить клещи длиной 500-600 мм. для работы с поковками небольшого веса и размера. Для изготовления более крупного или маленького инструмента заготовку необходимо брать соответствующего сечения.

Кузнечные клещи могут быть длиной 300-1500 мм. – это зависит от веса и размера поковки. Маленькая удерживается одной рукой коротенькими клещами, а поковка посолидней удерживается двумя руками, для чего необходимы длинные клещи.

Наглядный процесс изготовления кузнечных клещей представлен в видеообзорах, ссылки на которые даны ниже, они послужат уроками для новичков.

Сбор и регулировка оборудования

Сборка приобретенного оборудования выполняется в следующей последовательности:

- штуцер предварительно проверяется на дефекты. При их наличии поверхность обрабатывается обычным напильником. В противном случае редуктор, установленный на штуцер с дефектом, может «травить», то есть понемногу пропускать газ;

- затем производится установка редукторов: синего — на кислородный баллон, красного — на пропановый. При этом следует убедиться в исправном состоянии прокладок из резины, а также отсутствии на вентилях следов жира или масла;

- шланги в соответствии с направлением резьбы (левосторонней или правосторонней) устанавливаются на редукторы и резак при помощи хомутов, находящихся в комплекте поставки оборудования. Перед их монтажом следует убедиться в отсутствии повреждений на их поверхности;

- клапаны обратного удара монтируются на соответствующие штуцеры резака.

Схема сборки газового резака После сборки оборудования его необходимо настроить, проверив при этом исправность. Порядок действий при этом следующий:

- подача ацетилена проверяется открытием соответствующего вентиля на 1 поворот кисти руки. При этом давление не должно превысить уровень в 1 атмосферу. Оптимальное давление, которые рекомендуется устанавливать при помощи регулирующего клапана — 0,34-0,54 атмосферы;

- после этого следует продуть шланг открытием клапана на резаке до звука выходящего под давлением газа;

- аналогичным образом осуществляется настройка давления кислорода. Для него рекомендуемый уровень составляет 1,7-2,7 атмосфер;

- после этого производится продувка шланга последовательным открытием заднего, а затем переднего из двух вентилей, регулирующих количество подаваемого кислорода.

Все необходимые инструкции по сборке и настраиванию оборудования содержаться в комплекте поставки. Их требуется внимательно изучить и соблюдать при работе с резаком, которой достаточно просто научиться.

Альтернативные варианты инструмента

Для переделки под кузнечные приспособления можно взять щипцы гвоздодеры или старые плоскогубцы.

В первом варианте их нужно переделать, так как захват этого инструмента слишком изогнут для удобного зажима шляпок гвоздей.

Чтобы это сделать, нужно разобрать их на две отдельные части и, нагрев концы зажима, разогнать его в плоскую форму. Также можно просто приварить к зажиму губки, изготовленные из полосы металла.

Для нормальной и удобной работы потребуется удлинить рукоятки. Это можно сделать, наварив на имеющиеся ручки куски труб или арматуры.

После чего нужно собрать инструмент.

Плоскогубцы также можно приспособить под кузнечный инструмент. Для этого у них увеличивают длину рукояток. Однако, такой инструмент подойдет при работе с небольшими поковками, ведь площадь губок не обеспечит надежный захват и удержание габаритной детали.

Заменить на первое время настоящие клещи возможно. Однако, лучше потом обзавестись нормальным инструментом. Металл плоскогубцев и щипцов закален и работа с влиянием высокой температуры приведет к тому, что они станут хрупкими и сломаются очень быстро. К тому же, без профессионального приспособления будет очень трудно работать, ведь такой инструмент назначен выполнять другие, а не несвойственные ему, функции. А плоскогубцы имеют очень маленькую площадь захвата, что намного усложнит удержание кующихся деталей.

Другие инструменты кузнеца для ковки, применение, фото, самодельные

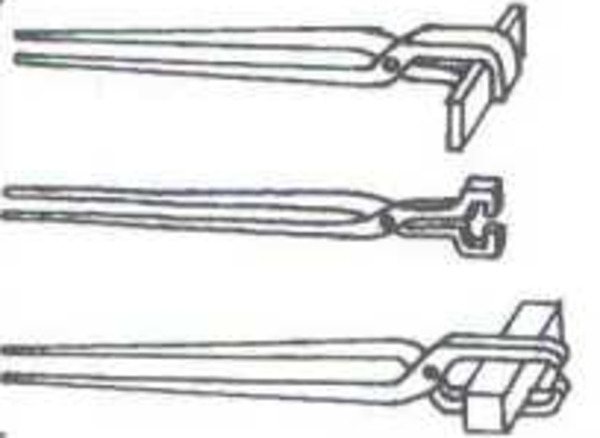

Клещи, называемые иногда щипцами, представляют собой две клещевины, соединяемые заклепкой, которая исполняет роль оси. У клещевины имеется основная, рабочая часть, которая называется губкой, средняя часть с отверстием для оси-заклепки и самая длинная часть – ручка.

Кузнечные продольно-поперечные клещи. Фото КовкаПРО

Инструменты по форме губок делятся на специальные, продольные и поперечные. Они служат кузнецу, как-бы продолжением руки, в связи, с чем должны быть удобными и легкими, рукоятки – пружинистыми, а губки плотно охватывать поковку.

Для более надежной фиксации поковки в процессе работы, рукоятки клещей стягиваются кольцом, называемым шпандырь. Кроме того, для того что бы инструмент удерживал поковку плотно, губки необходимо разогреть предварительно в горне, зажать ими поковку, после чего обжать губки ручником.

Кроме клещей для горячей ковки металла используются и другие инструменты, применяемые для осуществления определенных операций по обработке:

Кузнечный молоток со смещенным центром. Фото КовкаПРО

Кузнечные тиски. Фото КовкаПРО

Ручная кузнечная вилка. Фото КовкаПРО

Кузнечное зубило. Фото КовкаПРО

Ручная кузнечная гвоздильня. Фото КовкаПРО

Перечисленные инструменты и приспособления также достаточно просто сделать своими руками.

Исторический ракурс

Изначально, как инструмент, клещи предназначались для извлечения раскаленных металлических заготовок и тиглей расплавленного металла из горнов. А также применялись кузнецами для удерживания при ковке разнообразных заготовок.

Археологи доказывают, что прообраз клещей — щипцы, у которых имелся стержень -ось, — был изобретен еще в эпоху неолита. Тогда этот инструмент делали из обожженного дерева.

Первое изображение инструментов ручных клещей относятся к VI-V векам до нашей эры. В бронзовом веке кузнецы использовали примитивные клещи в качестве зажимов. Они в данное время обнаруживаются в захоронениях кузнецов в качестве инвентаря погребений, указывая на то, что умерший имел особый и достаточно высокий социальный статус.

С давних времен клещи — это две клещевины, которые соединены заклепкой, выполняющей роль оси. Этот инструмент с давних времен свидетельствовал о специализированном кузнечном мастерстве. Вместе с наковальней и молотом клещи были атрибутом многочисленных древнегреческих и древнеримских богов-кузнецов и повелителей грома (Тор, Вулкан, Гефест и т. п.).

Гораздо позже клещи стали применять при строительных работах, в сантехнической деятельности, широко использовать в электромонтажных работах и т. п. В зависимости от специализации и принципа устройства разнообразные клещи называют бокорезами, плоскогубцами, кусачками, пассатижами и т. д.

Другие инструменты кузнеца для ковки, применение, фото, самодельные

Клещи, называемые иногда щипцами, представляют собой две клещевины, соединяемые заклепкой, которая исполняет роль оси. У клещевины имеется основная, рабочая часть, которая называется губкой, средняя часть с отверстием для оси-заклепки и самая длинная часть – ручка.

Кузнечные продольно-поперечные клещи. Фото КовкаПРО

Инструменты по форме губок делятся на специальные, продольные и поперечные. Они служат кузнецу, как-бы продолжением руки, в связи, с чем должны быть удобными и легкими, рукоятки – пружинистыми, а губки плотно охватывать поковку.

Для более надежной фиксации поковки в процессе работы, рукоятки клещей стягиваются кольцом, называемым шпандырь. Кроме того, для того что бы инструмент удерживал поковку плотно, губки необходимо разогреть предварительно в горне, зажать ими поковку, после чего обжать губки ручником.

Кроме клещей для горячей ковки металла используются и другие инструменты, применяемые для осуществления определенных операций по обработке:

кувалды и молоток, наковальня – для деформации горячих заготовок посредством нанесения ударов;

Кузнечный молоток со смещенным центром. Фото КовкаПРО

тиски – надежное крепление заготовок для осуществления гибки, резки и т.д.;

ручная и подкладная вилки – для гибки металла;

зубило – для рубки металла;

гвоздильня – для изготовления шляпок для болтов, гвоздей, заклепок и других деталей подобного типа.

Ручная кузнечная гвоздильня. Фото КовкаПРО

Перечисленные инструменты и приспособления также достаточно просто сделать своими руками.

Технология вязки арматуры

Способ достаточно надежный и простой. Вязка не требует специальных навыков, но для контроля работ лучше позвать специалиста. Перед началом необходимо подготовить инструмент:

- Вязальный крючок или шуруповерт.

- Вязальную мягкую проволоку толщиной 1-2 мм. Для вязки можно использовать обожженную проволоку.

- Станок для загиба арматуры. Приспособление обычно является самодельным. На железную станину крепится поворотный рычаг с двумя неподвижными роликами. К этой же станине крепится кусок металлического уголка. Арматура устанавливается вдоль уголка, место сгиба пропускается между роликами. Поворот рычага позволяет без особых усилий согнуть стержень.

Следующий шаг – это подготовка. Длина прутка 6 метров. Нежелательно без надобности укорачивать стержни. Начинать сборку арматурной сетки лучше на самом коротком участке. Это позволит набить руку перед более сложными работами. Каркас лучше собирать с напарником на ровном прямом участке. Минимальное расстояние арматуры от края бетона 50 мм, в этом случае она не будет подвергаться коррозии. Для вязки прутков их соединяют между собой с нахлестом в 20-30 см. Проволока вяжется двумя способами:

С помощью вязального крючка.

С помощью насадки на шуруповерт. В качестве насадки используют мебельный шестигранник

Важно не перетянуть проволоку.

Разновидности, виды инструмента для кузнечных работ (горячей ковки металла), фото

Рассмотрим основные виды клещей, отличающихся по внешнему виду, размеру и предназначению.

С изогнутыми губками

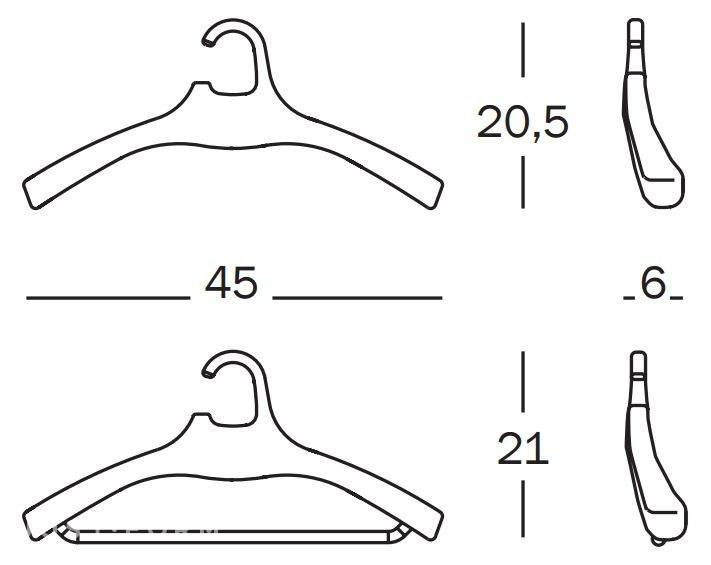

Предназначены для удержания заготовок при работе с молотом и для вытаскивания тиглей из печи, также позволяет ухватывать заготовку поперек – это удобно при ковке длинных изделий. Инструмент обладает удобством и надежностью, так как изготавливается из материала – сталь 40Х

Клещи легкие и пружинистые, что важно при длительной работе с инструментом. Длина составляет 45 см

Кузнечные клещи с волнистыми губками. Фото КовкаПРО

Не стандартизированные по форме губок вспомогательные клещи.

Кузнечные клещи PICARD, волчья пасть. Фото КовкаПРО

Продольно-поперечные

Применяются кузнецами для удержания изделия при обработке. Клещи предназначены для работы с квадратными заготовками.

Кузнечные продольно-поперечные клещи. Фото КовкаПРО

Продольно-прямоугольные

Инструмент кузнечный применяется для ручных и молотовых работ. Клещи продольные с прямоугольными губками.

Кузнечные клещи продольно-прямоугольные

Продольно-цилиндрические

Используется для удержания предметов цилиндрической формы.

Кузнечные клещи продольно-цилиндрические

Поперечно-прямоугольные

Приспособление для ручных и молотовых работ. Клещи поперечные с квадратными губками.

Кузнечные клещи поперечно-прямоугольные

Прямые

Прямые клещи служат для различных работ по механической обработке металла, при монтаже металлических кровель.

Кузнечные клещи плоские, прямые PICARD. Фото КовкаПРО

Прямые с удлиненными губками используются для захвата и крепления мелких деталей в труднодоступных местах.

Точечная контактная сварка

В этом случае процесс стыковки стрежней происходит в автоматизированном и механизированном режиме. Контактная сварка арматуры считается самой быстрой, за счет повышенной производительности. Однако, у этого метода есть два весомых недостатка:

- Варить стержни можно только в цеху, соответственно выполнять сварочные работы непосредственно на объекте невозможно.

- Сварочное оборудование отличается большой массой, а аппараты расходуют много электроэнергии.

Технология контактной сварки основывается на том, что ток хорошо проходит через металлические тела. В местах, где сопротивление повышенное (в точках стыкования стержней) происходит большее выделение тепловой энергии, за счет чего прутки плавятся и соединяются.

Существует два способа сварки контактного типа:

- непрерывное оплавление (применяется при использовании арматуры высшего класса А-1);

- оплавление с перерывами, при учете предварительного нагрева прутков (применяется для остальных классов арматуры).

Если армирующий каркас сваривается с непрерывным оплавлением, то для этого потребуется плотность тока от 10 до 50 А/мм2. В этом случае на сварку уйдет не более 20 секунд (в зависимости от сечения стальных прутьев).

Также необходимо учитывать удельное давление зажимов, которое также будет зависеть от сечения и класса стержней. Например, для арматуры высшего класса А-1 потребуется давление от 30 до 50 МПа, а для стержней А-2 необходимо будет увеличить этот показатель до 60-80 МПа.

Полезно! Перед использованием губок для сварки их нужно зачищать или менять, так как от этого будет зависеть качество проводимых работ.

Сваренные швы, произведенные контактным методом сварки необходимо проверять визуально. Если поученный стык напоминает приплюснутую конструкцию, оснащенную бортиками между двумя концами стержней, то работа была выполнена качественно. Если же на стыке образовалась бочкообразная конструкция, то подобное соединение не будет надежным.

Как согнуть арматуру без специального устройства

И все-таки начнем с того, что вам срочно надо согнуть небольшое количество тонкого металлического прутка. Для этого разберем несколько способов, как гнуть арматуру с помощью подручных средств.

Здесь стоит знать, что пытаясь сгибать, особенно легированную арматуру, своими руками нужно осознанно рассчитывать свои действия, в противном случае — это может привести к получению серьезных травм. Легированный металлопрокат при попытке его деформировать будет всячески пытаться отпружинить и способен при этом нанести непоправимый вред вашему здоровью. Так что будьте осторожны и внимательны.

Выделим три наиболее простых способа, как согнуть арматуру с величиной диаметра до 8 мм самостоятельно без применения специальных устройств, а именно:

С помощью двух отрезков металлической трубы. Так, нам понадобятся трубки диаметром 15 мм с длиной 0,5 и 1 метр, которые одеваем на арматуру. На полуметровый кусок трубы становимся ногами, а метровый, соответственно, начинаем поднимать до необходимого нам угла загиба.

- Если к полутораметровой металлической трубе 32 диаметра или 50 мм стальному уголку приварить при помощи электросварки пятисантиметровый кусок трубы 25-32 мм в диаметре, то получится универсальный гибочный рычаг. Останется только либо встать на арматуру, либо упереть ее обо что-нибудь прочное.

- Не очень длинные кусочки арматуры можно согнуть с помощью больших тисков и кувалды. Только при этом способе не стоит торопиться и надо бить с небольшим усилием, растягивая процесс, в противном случае можно просто сломать арматурный пруток.

Основным недостатком применения таких способов для сгибания арматуры является то, что радиус поворота получается достаточно большой и нередко угол получается несколько кривой и не лежит своими сторонами строго в одной плоскости.

Основные инструменты, которые понадобятся для устройства кузницы:

Наковальня кузнечная

Может быть практически любая, которую удастся найти. Главное чтобы края и рабочая поверхность наковальни были не сбиты (края должны быть ровными). При ударе молотком о настоящую кузнечную наковальню он должен от неё отскакивать, а сама наковальня должна сильно звенеть. Наковальня может быть установлена либо на большой деревянный пень либо на сваренный из уголка каркас. Второй вариант более функционален, кроме того, он позволяет кантовать наковальню и устанавливать её в любое место двора или помещения без особых проблем. Установка на пне, как правило, закрепляет наковальню на одном месте «навечно».

Высота установки наковальни обуславливается уровнем разгибания руки кузнеца: чтобы при ударе молотом — его поверхность была примерно параллельна земле.

Поджигание пламени

Алгоритм поджигания резака:

- Открыть клапан подачи ацетилена, расположенный на корпусе резака. Это даст возможность выйти кислороду, скопившемся внутри смесителя. Как правило, эта процедура занимает нескольких секунд.

- После стравливания воздуха закрутить вентиль до минимума, оставив только небольшую струйку ацетилена.

- Расположить перед соплом резака специальную зажигалку, входящую в его комплектацию. При этом внутренняя сторона зажигалки должна находиться впритык к мундштуку.

- Нажать на клавишу зажигалки, до получения искр.

- Подождать, пока выходящий из сопла ацетилен не вспыхнет, и перед резаком не появится небольшое желтое пламя.

После того, как поджигание произошло, необходимо за счет подкручивания клапана довести длину пламени до 25 см

Важно, что горящая струя начиналась от самого мундштука. Если открыть ацетилен сильнее, пламя начинает подпрыгивать и отрываться

2 Устройства для гибки арматурных прутков

За историю развития технологий строительства и металлообработки человечество изобрело далеко не одно приспособление для гибки арматуры. Принцип действия у всех одинаков, а отличие состоит в конструкциях оборудования и диаметре сгибаемой арматуры, зависящих от модели.

Деталь, подвергаемую изменению, фиксируют между центральным и упорным роликом (валом) устройства. Третьим роликом (гибочным) металл изгибают в нужную сторону на требуемый угол. Закругление можно делать как по часовой стрелке, так и против. Препятствием для деформации вдоль всей длины служит упорный вал, не позволяющий провернуться или сдвинуться незадействованной части заготовки.

Основных вариантов оборудования два:

- ручные модели;

- с механическим приводом.

Приводные станки, кроме специальных, действуют по одной схеме. Рабочим органом является диск, который насажен на вертикальный вал и вращается в горизонтальной плоскости. На диске установлены изгибающий и центральные пальцы – между ними закладывают арматуру. Упорный ролик закреплен на стойке – арматура упирается в него при вращении диска и изгибается вокруг центральной втулки под действием изгибающего пальца, который двигается по наружной поверхности прута.

Станки отличаются по мощности, производительности и подразделяются на 3 группы в зависимости от назначения:

- для легкой арматуры – диаметр прутков 3–20 мм;

- тяжелой – 20–40 мм;

- сверхтяжелой – 40–90 мм.

Подобное устройство для гибки арматуры способно согнуть несколько прутков одновременно. Выпускается также оборудование для диаметров 3–90 мм. Если необходимо изготовить сложную конструкцию с переменными углами сгиба, то лучше всего подойдет гидравлический станок. Он позволяет гнуть прутки более качественно, без образования на поверхности заготовки изломов и складок, сопровождающих напряжение металла. На таком станке можно выполнить изгиб под углом до 180°.

Выбор оборудования для гибки определяется диаметром арматуры и объемом работ. Прежде чем приступить к обработке металла, следует учесть, что разные части прутка подвергаются различным напряжениям, внешняя – растяжению, а внутренняя – сжатию. Неправильный выбор станка или его неграмотное применение могут привести к появлению не только складок и изломов, но и к повреждению арматуры.

Поэтому необходимо точное определение всех размеров заготовки, соответствующая настройка оборудования и правильная фиксация в нем прутка.