Ролики для накатки резьб на Утяжеленных Бурильных Трубах (УБТ)

Ролики для накатки резьб на Утяжеленных Бурильных Трубах (УБТ)

ГОСТ 28487-90 Резьба коническая замковая для элементов бурильных колонн. Профиль. Размеры. Допуски (с Изменением N 1) (строки из ГОСТа «Приложение №2 пункт 2. Для предохранения замковой резьбы от коррозии и заедания применяется фосфатирование или другие способы защиты поверхности, например, поликомпозиционными покрытиями на основе меди. Для повышения сопротивления усталости может применяться обкатка роликом, выполнение соединений коническим или цилиндрическими с зарезьбовыми разгрузочными канавками и др. Вид покрытия, метод повышения сопротивления усталости указывается в технической документации на конкретное изделие.» «Приложение №3 пункт 2. Зарезьбовая разгрузочная канавка по варианту 1 удобная для обработки. Однако при ее изготовлении происходит стачивание витков резьбы. Ее применение нецелесообразно при больших крутящих моментах свинчивания соединения и небольшом числе рабочих витков резьбы.

ГОСТ Р 50864-96 Резьба коническая замковая для элементов бурильных колонн. Профиль, размеры, технические требования (Строки из ГОСТа «пункт 4.8 Для повышения работоспособности резьбового соединения при знакопеременных изгибающих нагрузках для УБТ рекомендуется применение обкатки впадины резьбы роликами. Контроль натяга резьбы калибрами производится до обкатки.»)

Черт.1. Профиль наружной (ниппель) и внутренней (муфта) замковой резьбы (правой и левой) и размеры его элементов

* Размеры для справок

Р- шаг резьбы; K(2tgφ) — конусность резьбы; φ — угол уклона резьбы; Н — высота исходного треугольника резьбы;

h1 — высота профиля резьбы; h — рабочая высота профиля резьбы; b — срез вершины резьбы; f — срез впадины резьбы;

α — ширина площадки резьбы; r* — радиус закругления впадины резьбы; r1- радиус закругления вершин профиля резьбы

Таблица 1

Размеры в мм

| Параметры и элементы резьбы | Форма профиля | ||||

| I | II | III | IV | V | |

| Число витков на25,4 мм | 5 | 4 | |||

| Р | 5,08 | 6,35 | |||

| K(2tgφ) | 1:4 | 1:6 | 1:4 | ||

| φ | 7°7’30» | 4°45’48» | 7°07’30» | ||

| Н | 4,376 | 5,471 | 5,487 | 5,471 | |

| h1 | 2,993 | 3,742 | 3,755 | 3,095 | 3,083 |

| h | 2,626 | 3,283 | 3,293 | 2,633 | 2,625 |

| b | 0,875 | 1,094 | 1,097 | 1,427 | 1,423 |

| f | 0,508 | 0,635 | 0,965 | ||

| α | 1,016 | 1,270 | 1,651 | ||

| r* | 0,508 | 0,635 | 0,965 | ||

| r1 | 0,38 |

* Размер приведен для проектирования резьбообразующего инструмента.

Примечания :

1. Шаг резьбы Р измеряется параллельно оси резьбы.

2. Указанная точность размера h1 необходима для определения параметров профиля резьбы для резьбообразующего инструмента.

4. ДОПУСКИ

4.2. Предельные отклонения параметров замковой резьбы не должны превышать следующих:

| шага на длине резьбы25,4 мммежду любыми двумя нитками, мм | ±0,05 |

| шага на всей длине резьбы, мм | ±0,11 |

| угла наклона боковой стороны профиля 30° | ±30′ |

| конусности на длине конуса100 мм: | |

| наружного и среднего диаметра наружной резьбы, мм | +0,25 |

| внутреннего и среднего диаметра внутренней резьбы, мм | -0,25 |

| радиуса закругления вершин профиля резьбы r1, мм | +0,2 |

4.3. Предельные отклонения высоты профиля замковой резьбы должны соответствовать указанным на черт.3 и в табл.3.

Черт.3. Предельные отклонения высоты профиля замковой резьбы

Черт.3

Таблица 3, мм

| Шаг резьбы Р | Предельные отклонения высоты профиля наружной и внутренней резьбы | |

| ∆h1 | ||

| 4,233 (для профиля VI) | -0,060 | +0,040 |

| 5,08 (для профилей I) | -0,120 | +0,080 |

| 6,35 (для профилей II-V) | -0,180 | +0,120 |

Примечание. Предельные отклонения, указанные в табл.3, являются исходными для проектирования резьбообразующего инструмента и факультативными для изделий.

4.5. Параметры шероховатости поверхности резьбы Rα должны быть не более 3,2 мкм.

Техника безопасности

Во избежание травматизма необходимо прочно закреплять накатку в резцедержателе. При сильном надавливании инструмента не жесткие детали могут отжиматься. Для таких изделий лучше применять больше проходов. По краям изделия должны быть фаски достаточного размера, чтобы не оставались заусенцы.

Накатывание применяется для формирования рифленой поверхности на детали. Операция выполняется на токарном станке с минимальными затратами времени, поэтому данный метод целесообразно применять в серийном производстве. Шаг накатки выбирается в зависимости от материала, размера, и назначения изделий.

| Все документы, представленные в каталоге, не являются их официальным изданием и предназначены исключительно для ознакомительных целей. Электронные копии этих документов могут распространяться без всяких ограничений. Вы можете размещать информацию с этого сайта на любом другом сайте. |

Таблица размеров

Табличный регламент ГОСТ 6111-52 устанавливает размер и другие характеристики нарезки. В следующей таблице представлены значения этого ГОСТа для дюймовой конической резьбы с углом профиля 60°:

| Размер резьбы, дюйм | Внешний диаметр, мм. | Средний диаметр, мм. | Внутренний диаметр, мм. | Число ниток на 1 дюйм | Шаг, мм. | Высота профиля, мм. |

| 3/16 | 4,67 | 4,14 | 3,11 | 24 | 1,25 | 0,78 |

| 1/4 | 6,24 | 5,43 | 4,84 | 20 | 1,33 | 0,92 |

| 5/16 | 8,72 | 7,58 | 6,27 | 18 | 1,58 | 1,01 |

| 3/8 | 9,81 | 8,93 | 7,51 | 16 | 1,64 | 1,23 |

| 7/16 | 11,53 | 10,21 | 8,84 | 14 | 1,95 | 1,34 |

| 1/2 | 12,36 | 11,16 | 10,49 | 12 | 2,24 | 1,46 |

| 9/16 | 14,45 | 13,57 | 11,636 | 11 | 2,24 | 1,46 |

| 5/8 | 15,54 | 14,72 | 13,31 | 10 | 2,43 | 1,53 |

| 3/4 | 19,26 | 17,43 | 15,83 | 9 | 2,61 | 1,75 |

Несмотря на то, что сейчас дюймовая конусная резьба не пользуется широкой популярностью среди рядовых производителей, она применяется в производстве комплектующих для разнообразной электротехники.

Этот вид имеет множество преимуществ, по сравнению с метрической резьбой. Он располагает прочностью и лёгкостью конструкции. И в будущем его потенциал будет раскрыт во многих отраслях, особенно в сфере по изготовлению пластиковых и металлических соединительных механизмов.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Требования к накатным метчикам

Важным требованием при использовании технологии накатывания является применение смазочно-охлаждающих жидкостей и противозадирных присадок. Эти средства обеспечивают плавность работы, необходимую при выполнении подобных операций. Недостаток смазки может привести к сухому трению металла. Для смазывания рекомендуется использовать масляные составы с высоким содержанием графита.

Испытания показали, что данный метод не только повышает прочность резьбы, но и увеличивает ее износостойкость и твердость, а также улучшает качество поверхности. Поскольку удаления материала при накатывании не происходит, диаметр просверленных отверстий должен быть больше, чем при использовании традиционных режущих моделей.

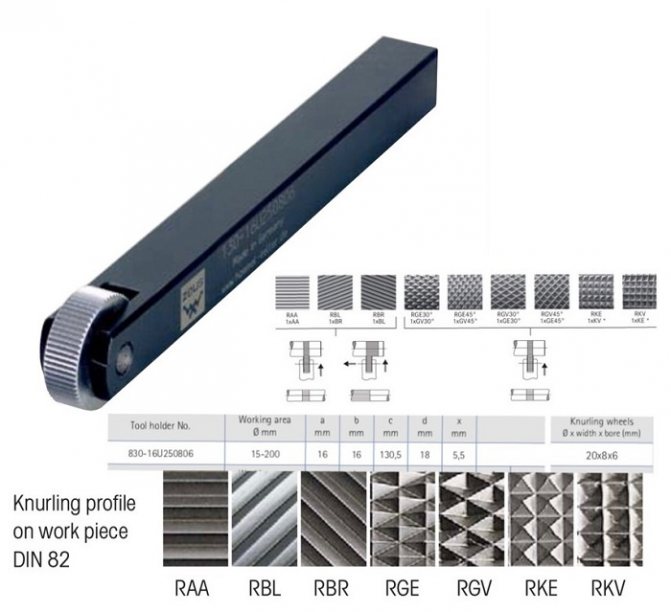

Инструменты и монтаж на станках

Стружка при этом процессе не образуется, т. к. канавка продавливается специальным инструментом. Для токарной накатки применяются следующие приспособления:

- разнообразные ролики;

- зубчатые накатники;

- универсальные накатники;

- стандартные шарики

- накатывание резьбы и другие инструменты;

Составляющими первого приспособления являются накатной ролик и державка. С помощью такого средства выполняют разные по узору формы рифлений на деталях. Державка со вставленным в нее роликом, так выглядит это приспособление. Эта снасть бывает двусторонней и односторонней, все зависит от выполняемых рифлений. Прямой узор делают однороликовым приспособлением.

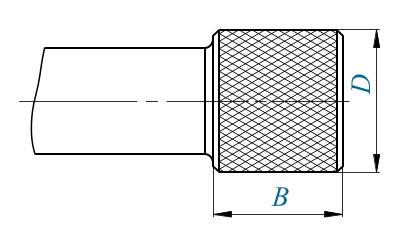

А вот сетчатую форму можно получить, используя двусторонний аппарат. Накатные токарные ролики делают из инструментальных марок стали, имеющих соответствующий гост. Рисунок рифлений на них выполняется на фрезерном станке. Зубчатые накатники токарные один из самых распространенных вариантов нарезки цилиндрической шестерни, можно сделать своими руками. Используя такие приспособления за один проход можно получить нужное изделие.

Универсальная накатка для токарного станка – этой снастью можно выполнять нарезку резьбы, насечки, риски и другие операции на заготовках цилиндрической и конической формы. Своими руками ее также можно сделать из стали или латуни. Самодельная державка делается из шестигранника. Резьбы по способу накатывания получают холодным деформированием верхнего слоя заготовки с помощью плоских плашек, резьбовых сегментов и других средств.

Применяя метод холодной токарной накатки, получают резьбы на поделке из мягкого сплава, канавки и малые зубья. Обработка большого числа деталей для нарезания резьбы, при котором используется резец, не дает преимуществ. Это объясняется тем, сменные пластины изготовлены с ограниченной глубиной. Для получения нужного результата резец должен выполнить несколько проходов, как этого требует ГОСТ.

Перед началом работы поделку очищают металлической щеткой, а в ходе обработки систематически смазывают машинным маслом. Самодельная и заводская державка устанавливается в том месте, где крепится резец, вылет при этом должен быть минимальным. Порядок работы заключается в том, что накатник подводится вплотную к заготовке ручной или автоматической подачей роликами вдавливается в обрабатываемую плоскость на определенную глубину.

Скорость обработки зависит от того какой используется резец и материал заготовки.

Видео-инструкция по изготовлению приспособления для накатки на токарном станке своими руками

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

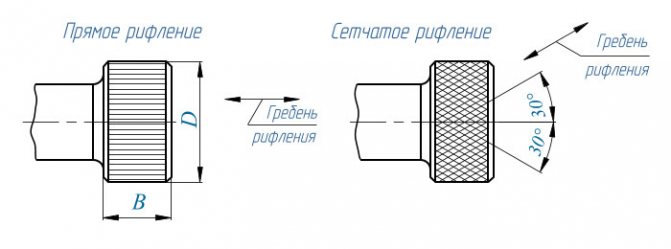

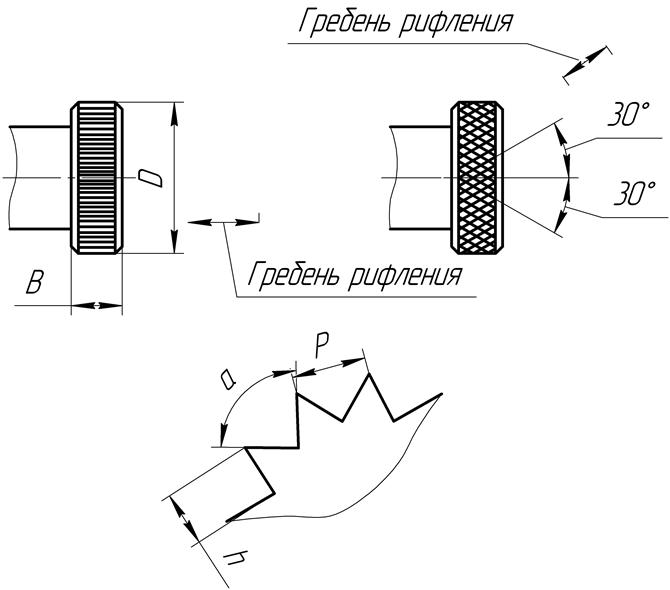

Накатка рифления

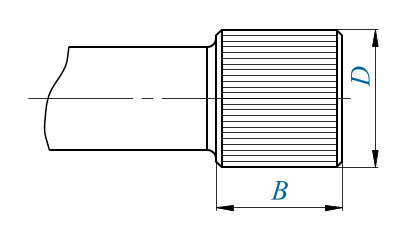

накатка рифленой детали: 1- державка, 2, 3 — ролики для накатки

Чтобы создать на поверхности детали рифленый рисунок используют специальные ролики из инструментальной стали. Для простого рифления достаточно одного ролика, для перекрестного — двух.

Державка крепится в резцедержатель токарного станка. Во время работы ролики необходимо прижать к крутящейся болванке, они вдавливаются в металл и создают сетчатый узор.

В процессе накатки нужно заранее проверить, будут ли совпадать зубцы роликов с уже сделанными канавками при дальнейшем вращении детали. До начала накатки поверхность роликов чистят металлической щеткой, в процессе обработки периодически смазывают техническим маслом. Скорости обработки деталей из различных материалов указаны в таблице.

| Скорость, м\мин | Материал заготовки | ||||

| Стали мягкие | Стали твердые | Бронза | Латунь | Алюминий | |

| 10 — 15 | 20 — 25 | 25 — 40 | 40 — 50 | 80 — 100 | |

| Подача инструмента продольная, мм\об | 1 — 1,5 | 1 — 1,5 | 1,5 — 2 | 2, 25 | 2 — 2,5 |

Таблица 1. Скорость детали и подача инструмента продольная при обработке различных материалов

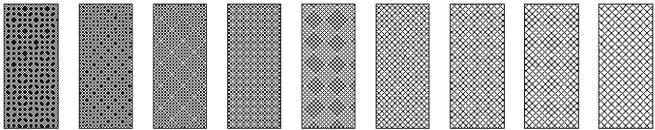

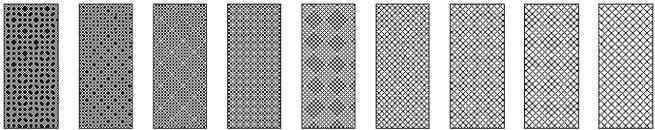

Накатывание рифлений на токарном станке

Накатывание прямых и сетчатых рифлений необходимо при изготовлении всевозможных рукояток, ручек, винтов и иных изделий, где требуется хорошее сцепление с рукой человека для предотвращения нежелательного проскальзывания.

Для того чтобы получить рифление на цилиндрической поверхности детали применяются специальные ролики которые, как правило, изготавливаются из инструментальных сталей марок – У10А, У12А, ХВГ, 5ХНМ.

Диаметры таких роликов обычно выбираются в пределах от 20 до 25 миллиметров, а по ширине около 10 мм.

Угол, образованный сторонами насечки для накатывания твёрдого материала следует выбирать более острыми в пределах 70°, а для обработки более мягких материалов около 90°.

Если для прямой накатки необходим всего лишь один ролик, то для сетчатой нужно иметь два ролика с косыми разнонаправленными насечками.

Профиль рифления

Что касается скорости вращения детали, на которой предполагается производить накатку, то она должна быть в пределах от 20 до 25 м/мин для мягкого материала, а для более твёрдого от 15 – 20 м/мин.

ГОСТ 21474 – 75

|

|

||||||

| Рифления прямые для всех материалов | ||||||

| В | D | |||||

| до 8 | св. 8 до 16 | св. 16 до 32 | св. 32 до 63 | св. 63 до 125 | св. 125 | |

| Р | ||||||

| До 4 | 0,5 | 0,5 | 0,6 | 0,6 | 0,8 | 1,0 |

| Св. 4 до 8 | 0,5 | 0,6 | 0,6 | 0,6 | 0,8 | 1,0 |

| Св. 8 до 16 | 0,5 | 0,6 | 0,8 | 0,8 | 0,8 | 1,0 |

| Св. 16 до 32 | 0,5 | 0,6 | 0,8 | 1,0 | 1,0 | 1,2 |

| Св. 32 | 0,5 | 0,6 | 0,8 | 1,0 | 1,2 | 1,6 |

ГОСТ 21474 – 75

|

|

|||||||

| Рифления сетчатые | |||||||

| Материал заготовки | В | D | |||||

| до8 | св. 8 до 16 | св. 16 до 32 | св. 32 до 63 | св. 63 до 125 | св. 125 | ||

| Р | |||||||

| Цветные металлы | До 8 | 0,5 | 0,6 | 0,6 | 0,6 | 0,8 | – |

| Св. 8 до 16 | 0,5 | 0,6 | 0,8 | 0,8 | 0,8 | – | |

| Св. 16 до 32 | 0,5 | 0,6 | 0,8 | 1,0 | 1,0 | – | |

| Св. 32 | 0,5 | 0,6 | 0,8 | 1,0 | 1,2 | 1,6 | |

| Сталь | До 8 | 0,5 | 0,6 | 0,8 | 0,8 | 0,8 | – |

| Св. 8 до 16 | 0,5 | 0,8 | 1,0 | 1,0 | 1,0 | – | |

| Св. 16 до 32 | 0,5 | 0,8 | 1,0 | 1,2 | 1,2 | – | |

| Св. 32 | 0,5 | 0,8 | 1,0 | 1,2 | 1,6 | 2,0 |

Процесс накатывания осуществляется за несколько проходов, причём надо учитывать тот факт если материал имеет большую твёрдость и плюс ко всему шаг накатки более крупен, то количество проходов однозначно увеличится. К примеру, если обрабатывать латунь накаткой 1,2 миллиметра, до полной готовности придется делать от 4 до 6 проходов, а для стального прутка того же размера от 6 до 8 проходов.

Продольная подача для накатывания обычно выбирается от 1 до 1,5 мм/об., для диаметров от 10 до 25 мм, а для диаметров большего размера 2 – 3 мм/об.

Для проведения технологического процесса накатывания ролик накатки и обрабатываемую поверхность рекомендуется смазывать, чтобы обеспечить получаемому в результате изделию более качественные характеристики, а инструменту, в свою очередь, продлит срок службы.

Следует помнить о том, что после накатывания диаметр обрабатываемого участка детали увеличивается на Δ = (0,25 – 0,5) t, где t – шаг накатки.

Технология накатки «на проход»

Специальная методика для формирования длинной резьбы более 250 мм. Особенностями данного способа можно назвать осевую подачу заготовки, а также образование угла подъема у роликов по линии винта относительно контура накатки. Если говорить о применяемых станках, то оптимальным будет агрегат с наклонным шпинделем, конструкция которого позволит применять роликовые сегменты с кольцевой нарезкой. Винтовая конфигурация тоже будет разнообразной – возможны левые и правые, одно- и многозаходные профили со строгой выдержкой определенного шага. Максимальный диаметр накатки резьбы этого типа достигает 200 мм при шаге в 16 мм. На практике таким способом часто выполняют резьбовые шпильки с трапецеидальным или метрическим профилем. Для достижения высокой скорости обработки станки обеспечиваются особой трансмиссией, выносные подшипники которой смазываются встроенным механизмом принудительно. Это позволяет достигать частоты вращения порядка 600 об./мин.

Какие инструменты необходимы?

Приспособления изготовлены преимущественно из инструментальной стали. Инструмент состоит из держави, к которой крепятся ролики. В зависимости от размера зубцов на ролике получается мелкий, средний и крупный узор.

Накатные ролики

Применяются для получения рифленой поверхности на детали. Ролик крепится к державке, которая вставляется в резцедержатель. Ролики бывают односторонними и двусторонними. Для получения прямого узора используется один ролик. Если нужно сетчатое рифление, применяется двусторонний инструмент с противоположным направлением узора.

Важно!

Ширину и диаметр ролика выбирают исходя из размера детали.

Зубчатые

Используются для формирования зубьев на цилиндрических деталях. инструмент в большинстве случаев обеспечивает нужные параметры поверхности за один проход.

Универсальные

Применяются для формирования рифлений на ручках, винтах, а также образования рисок и насечек на цилиндрических изделиях.

Стандартные шарики

Изготовлены преимущественно из твердых сплавов, либо из закаленной стали. Шариковые накатки дополнительно оснащены пружиной, которая обеспечивает равномерный нажим на деталь. Отрегулировать силу давления шарика на поверхность можно при помощи специального винта. Применяются шарики для обработки не жестких деталей.

Накатывание резьбы

Производится путем выдавливания металла из заготовки. В качестве инструмента используются специальные накатные ролики. Их профиль и шаг соответствует будущей резьбе. Ролики закрепляют в пиноль задней бабки, либо держат за рукоятки вручную, как при работе с плашками.

Легкая накатка желобков на трубах — желобонакатчики REMS!

Коротко о технологии накатки желобков на трубах.

Современные требования к монтажу трубопроводных систем привели к созданию разъемных муфтовых соединений с помощью желобков (грувлок). Такое соединение выдерживает давление, порой превышающее показатели сварных и фланцевых соединений. Чем больше давление жидкости в трубе на манжету, тем она надежнее герметизирует соединение. Бессварные трубопроводы используются во многих высокотехнологичных производствах, для перекачки химических жидкостей и в системах утилизации. Особое место отводится им при монтаже спринклерных систем пожаротушения.

ГОСТ Р 55430-20136. «Соединения трубопроводов разъемные» устанавливает требования, обеспечивающие промышленную безопасность при эксплуатации разъемных соединений технологических трубопроводов. Этим стандартом обеспечивается единый подход при конструировании, монтаже и ремонте желобонакатных соединений.

Основные преимущества грувлочного соединения это —

1. Разъёмность — легкий монтаж и демонтаж. 2. Отсутствие сварки позволяет проводить работы в пожароопасных и взрывоопасных зонах. 3. Допустимое давление в трубопроводе может достигать 50-60 бар. 4. Выдерживает значительные линейные расширения. 5. Отлично переносят и гасят вибрацию.

Для получения желобонакатного соединения потребуется накатка желобков на соединяемых трубах, манжета и скрепляющий зажим.

Для быстрой и качественной накатки желобков компания REMS предлагает два вида желобонакатчиков — электрические полностью оснащенные для накатки станки (Rems Collum RG и Magnum RG) и желобонакатчики (Rems) требующие применения дополнительного привода. В качестве привода используются резьбонарезные клуппы Rems Amigo и Rems Amigo 2 Compact.

В зависимости от материала трубы применяются различные накатывающие комплекты ролик-контрролик. Накатывающие ролики изготовлены из особо прочной специальной стали и обладают сверхдлительным сроком эксплуатации. Оптимальное соотношение диаметров ролик/контрролик и крупная сетчатая насечка гарантируют надежное вращение трубы и точнейшую накатку желоба. Комплекты выпускаются для обычных стальных труб, с маркировкой Cu для медных труб, с маркировкой INOX для нержавеющих труб, для алюминиевых и ПВХ труб.

Желобонакатчики Rems накатывают желобки на стальных трубах диаметром 1 — 12″ (25 — 300 мм), на нержавеющих трубах диаметром 2 — 12″, и медных трубах диаметром 54 — 159 мм, алюминиевых трубах и трубах из ПВХ диаметром 2 — 12″.

Желобонакатчик Rems Magnum RG с помощью специального комплекта легко превратить в резьбонарезной станок. Полный комплект включает универсальную автоматическую резьбонарезную головку, гребенки для нарезки резьбы BSPT 1/2″-3/4″(R/L) и BSPT 1″-2″(R), труборез, гратосниматель, рычаг подачи, насос для автоматического охлаждения и смазки, масляную ванну, поддон для стружки. Качественно выполнить накатку желобков или нарезку резьбы поможет сверхстабильная опора Геркулес XL 12″. Она обеспечивает легкое движение и поворот во всех направлениях труб диаметром до 324 мм.

На сегодня наиболее известными производителями грувлочных муфт (скрепляющий зажим+манжета) являются компании VICTAULIC (США) и DINANSI (Словакия).

Источник

Особенности процесса накатывания

Технология относится к разновидностям поперечной накатки, но в данном случае упор делается на использование роликов применительно к цилиндрическим заготовкам. Метод также ориентируется на принципы выдавливания винтового профиля, что позволяет мягче формировать резьбу, придерживаясь технического задания до мельчайших размерных показателей. К особенностям же процесса накатки резьбы можно отнести следующее:

- Отсутствие разрушения внутренней структуры металлической заготовки. Это относится также к коррозийностойким, жаропрочным и специальным видам сталей. Именно мягкое деформационное воздействие исключает нежелательные процессы избыточного давления на металл.

- Происходит упрочнение наружных слоев заготовки, а также увеличивается нагрузочная способность элемента.

К этим преимуществам стоит добавить и характеристики самого винтового профиля. Вследствие скольжения накатки рельефная поверхность обретает оптимальные показатели твердости и шероховатости с микроструктурой, благоприятной для контакта с текстурой прилегающих поверхностей.

Накатка резьбы с помощью роликов – достоинства и недостатки методики

Под накатыванием роликами понимают операцию пластического холодного деформирования поверхности обрабатываемой детали, при которой металл подвергается высокому давлению.

В результате этого между резьбовыми витками наблюдается явление заполнения впадины, что приводит к формированию требуемой резьбы. Причем подобное деформирование происходит без снятия стружки с заготовки.

Достоинствами данной методики признаются далее приведенные факты:

- верхняя часть детали характеризуется очень малым уровнем шероховатости;

- показатель усталостной прочности изделия находится на высоком уровне;

- производительность операции в несколько раз выше, нежели при использовании стандартной методики, когда резьба нарезается;

- высокая величина твердости и стойкости против эксплуатационного износа, а также прочностного показателя поверхности заготовки, обусловленная наклепом.

К недостаткам накатки роликами относят то, что, во-первых, по сравнению с процессом шлифования металла она менее точна, во-вторых, требуются достаточно дорогие приспособления для осуществления технологического процесса

Кроме того, при использовании роликов важно грамотно выбирать режим обработки и очень точно рассчитывать геометрические параметры рабочего инструмента и детали. Если эти условия не будут выполнены, возрастает вероятность образования ряда негативных явлений:

- отслаивание металла по резьбе;

- чешуйчатость заготовки;

- большой перенаклеп.

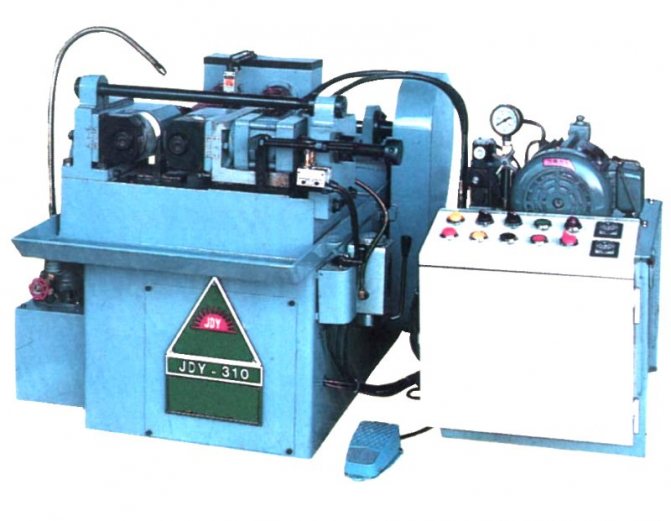

Описание и особенности агрегата

Востребованностью в промышленном секторе пользуется гидравлический резьбонакатный станок. Его область применения — обрабатывание округленных поверхностей, например, шпилек. В результате воздействия создаются различные резьбовые плоскости. Если углубляться в частный случай, то применяют резьбонакатный станок для труб. Обработка (накатка) выгодно отличается от нарезания, так как деталь обладает высококачественными характеристиками и экономно возделывает металл.

Станок для накатки резьбы DJY

Гидравлические резьбонакатные системы производственной серии JDY имеют рабочие валы с одной мобильной шпиндельной бабкой. Они применяются для резьбовой накатки и профилей на целостных болванках. Давление накатки в устройствах этой серии варьируется в пределе 4-40 тонн. Если потребитель нуждается в большей нагрузке на обрабатываемое изделие, то по заказу производитель пересмотрит максимально возможные параметры наката.

Несущая станина резьбонакатного станка модели JDY спроектирована с использованием способа конечных компонентов. Путем совмещения литой, а также сварной формы приобретается предельно возможная жесткость, но при этом область для работы свободна для оператора оборудования.

Ходовой шпиндельный узел металлообрабатывающего станка передвигается по роликовым опорам качения. Установка предназначается для накатки резьбового соединения радиальным способом, иногда его называют врезным вариантом. Длина рабочих роликов характеризуется превышением протяженности создаваемой резьбы на незначительное расстояние. Подобное оснащение работает в нескольких режимах: с плоскими плашками, эксплуатацией без отведения резьбонарезной головки на упоре, наладочном, в полу- и автоматическом порядках.

Технические характеристики некоторых моделей станков с ЧПУ фирмы JDY сведены в таблицу:

| Серия оборудования | JDY- 50 | JDY- 30A | JDY- 3T |

| Наружный диаметр резьбы, мм | 6-80 | 8-40 | 2-12 |

| Шаг резьбового соединения, мм (на дюйм) | 1-6 | 0,5 – 2,5 | 0,4 – 1,5 |

| Частота накатки, об/мин | 10-38 | 250-500 | 40 |

| Допустимое сечение накатных плашек: внутреннее

наружное, мм |

180

54 |

80

25,4 |

90

50,4 |

| Количество выпускаемых саморезов и аналогичных материалов, шт/мин | 4-30 | 4-30 | 24-40 |

| Двигатель шпиндельного узла | 10 НР | 2НР | 1НР |

| Масса станка, кг | 2700 | 520 | 280 |

| Параметры астройства | 1800x1500x1300 | 1150x920x1360 | 800x600x750 |

Полный технический паспорт рассматриваемых моделей резьбонакатных станков можно найти на просторах Интернета.

Инструменты и монтаж на станках

Стружка при этом процессе не образуется, т. к. канавка продавливается специальным инструментом. Для токарной накатки применяются следующие приспособления:

- разнообразные ролики;

- зубчатые накатники;

- универсальные накатники;

- стандартные шарики

- накатывание резьбы и другие инструменты;

Составляющими первого приспособления являются накатной ролик и державка. С помощью такого средства выполняют разные по узору формы рифлений на деталях. Державка со вставленным в нее роликом, так выглядит это приспособление. Эта снасть бывает двусторонней и односторонней, все зависит от выполняемых рифлений. Прямой узор делают однороликовым приспособлением.

А вот сетчатую форму можно получить, используя двусторонний аппарат. Накатные токарные ролики делают из инструментальных марок стали, имеющих соответствующий гост. Рисунок рифлений на них выполняется на фрезерном станке. Зубчатые накатники токарные один из самых распространенных вариантов нарезки цилиндрической шестерни, можно сделать своими руками. Используя такие приспособления за один проход можно получить нужное изделие.

Универсальная накатка для токарного станка – этой снастью можно выполнять нарезку резьбы, насечки, риски и другие операции на заготовках цилиндрической и конической формы. Своими руками ее также можно сделать из стали или латуни. Самодельная державка делается из шестигранника. Резьбы по способу накатывания получают холодным деформированием верхнего слоя заготовки с помощью плоских плашек, резьбовых сегментов и других средств.

Применяя метод холодной токарной накатки, получают резьбы на поделке из мягкого сплава, канавки и малые зубья. Обработка большого числа деталей для нарезания резьбы, при котором используется резец, не дает преимуществ. Это объясняется тем, сменные пластины изготовлены с ограниченной глубиной. Для получения нужного результата резец должен выполнить несколько проходов, как этого требует ГОСТ.

Перед началом работы поделку очищают металлической щеткой, а в ходе обработки систематически смазывают машинным маслом. Самодельная и заводская державка устанавливается в том месте, где крепится резец, вылет при этом должен быть минимальным. Порядок работы заключается в том, что накатник подводится вплотную к заготовке ручной или автоматической подачей роликами вдавливается в обрабатываемую плоскость на определенную глубину.

Скорость обработки зависит от того какой используется резец и материал заготовки.

Видео-инструкция по изготовлению приспособления для накатки на токарном станке своими руками

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

1. Высота рифления h:

0,7P; для цветных металлов и сплавов 0,25

2. a=70° для рифлений по стали, а=90° для цветных металлов и сплавов.

Процесс накатывания, виды и назначение

Формообразование при процедуре накатывания выполняют без получения стружки. Оно состоит в том, что инструмент (ролик, резец и т. д.) вдавливается в тело материала и за счет поверхностной деформации получают соответствующий профиль. Как видим накатка – это холодный способ обработки поверхностного слоя детали в процессе, которого формируется сетка, резьба, риски, насечек и другие шероховатости, не нарушая ГОСТ.

Это разрешает на поверхности ряда деталей (ручках, рукоятках, головках винтов) машин и аппаратов для удобства в эксплуатации иметь шероховатость в виде определенного рифленого узора. На данный момент практикуется два основных вида накатки токарной:

Первый вариант применяют в формообразовании зубьев на колесах и валах, резьбы на изделиях, нанесении шкалы на приборах. Упрочняющее накатывание поверхности материала используют для увеличения прочности и износостойкости. В ходе накатки токарной на поверхности поделки образуется наклеп, способствующий повышению эксплуатационных свойств материала, и выдерживается гост. Таким способом выполняют пластическую деформацию валов, втулок, осей и других изделий.

Процедура токарной накатки выполняется быстро, а с учетом полученных дополнительных свойств изготовление таких деталей при серийном производстве становится экономически выгодным. Способ токарной накатки применяют для поделок в связи с повышением требований к рабочим характеристикам техники: прочности, высокой производительности, быстроходности, точности и прочих качеств. Данный метод применяют только на поделках с заранее подготовленной поверхностью.

Виды накатных роликов для рифления

Упрочнение поверхностного слоя требуется для повышения эксплуатационных характеристик деталей, как требует гост. После токарной накатки они менее чувствительны к разрушению от усталости, повышается износостойкость и антикоррозийные способности, удаляются микротрещины и риски. Заготовка приобретает нужные размеры и формы. Для выполнения такой работы применяют чаще всего токарные станки.