Особенности технологии

Можно выделить 3 основных этапа термической обработки стали:

Отжиг. Для начала проводится нагрев структуры до температуры, которая выбирается в зависимости от типа закаливаемого материала (для У7 +780°С). После нагрева металл оставляют в печи для медленного охлаждения. Закалка. После выполнения отжига наступает этап закалки. В зависимости от типа металла температура нагрева может варьировать в пределах +800…+1000°С и выше. В домашних условиях можно достигнуть лишь показателя +800°С или чуть выше. Нагрев проводится до момента, пока металл не станет полностью красным, при этом графит и вся кристаллическая решетка перестраивается. Охлаждение может проходить в воде, но лучше использовать масло, что позволит снизить вероятность появления серьезных дефектов в структуре. При этом следует учитывать, что при нагреве масла может образовываться дым и другие продукты горения, которые вредны для человека. Отпуск. За счет отпуска можно существенно снизить хрупкость структуры, при этом изделие выдерживается в духовке на протяжении 1 часа или более при температуре не выше +320°С

Важно учитывать, что на этом этапе не должно происходить перестроение кристаллической решетки, т. к

сильный нагрев может привести к снижению твердости поверхностного слоя.

Закалка ножа в домашних условиях осуществима, этого потребуется обычная печь, место для проведения работы, а также емкость с маслом или водой для охлаждения металла.

Много внимания уделяется выбору способа охлаждения стали. Различают следующие методы:

- Применение одной среды.

- Охлаждение при использовании двух жидкостей.

- Струйный метод снижения температуры поверхности металла.

- Метод ступенчатого охлаждения, применяемый для снижения напряжений в структуре материала.

При проведении закалки в домашних условиях следует учитывать, что слишком быстрое охлаждение становится причиной повышенной хрупкости структуры

Важно обеспечивать равномерное охлаждение, что позволяет получить равномерную структуру

Как выбирается температура

Чтобы провести качественную закалку стальной заготовки, нужно выбрать температурный режим обработки, который зависит от вида обрабатываемого материала:

- Доэвтектоидные стали — содержат менее 0.8% углерода. Во время обработки их разогревают до температуры 850 градусов. После нагрева детали быстро охлаждают. Её погружают в ванную с охлаждающей жидкостью.

- Заэвтектоидные стали — содержат более 0.8% углерода. Разогреваются до температуры 800 градусов. Таким образом происходит неполная закалка.

Особенности индукционного воздействия на металлические поверхности не позволяют обрабатывать стали, процентное содержание углерода в которых не превышает 0.5%. Для завершения технологического процесса нужно устранить возникшее напряжение между сердцевиной и поверхностью изделия. Чтобы сделать это, проводится низкотемпературный отпуск. Заготовка помещается в печь, разогретую до температуры 200 градусов по Цельсию. Когда температура упадёт, изделию дают остыть при комнатной температуре.

Закалка стали (Фото: Instagram / redventru)

Необходимость поверхностной закалки и отпуска

Перекристаллизация металла происходит при его нагреве с превышением критического уровня температуры на 30‑50 °С и дальнейшим охлаждением после достаточной выдержки времени. Она решает задачу по предотвращению преобразования аустенита в перлит. Особенность стальной детали после проведения закалки — неравновесная структура.

Чтобы смягчить этот эффект, снять остаточные напряжения, снизить хрупкость, металл отпускают, повторно нагревая его до температуры, которая не достигает критической отметки. Так удается добиться оптимального сочетания прочности и пластичности. Обработка помогает увеличить предел текучести, ударную вязкость, относительное сужение, удлинение стали при одинаковом химическом составе и твердости заготовок.

Параметры индукционного нагрева

Индукционный нагрев характеризуется тремя параметрами: удельной мощностью, продолжительностью нагрева и частотой тока. Удельная мощность — это мощность переходящая в теплоту на 1 см2 поверхности нагреваемого металла (кВт/см2). От величины удельной мощности зависит скорость нагрева изделия: чем она больше, тем быстрее осуществляется нагрев.

Продолжительность нагрева определяет общее количество передаваемой тепловой энергии, а соответственно и достигаемую температуру

Также важно учитывать частоту тока, так как от нее зависит глубина закаленного слоя. Частота тока и глубина нагреваемого слоя находятся в противоположной зависимости (вторая формула)

Чем выше частота, тем меньше нагреваемый объем металла. Выбирая величину удельной мощности, продолжительность нагрева и частоту тока, можно в широких пределах изменять конечные параметры индукционного нагрева — твердость и глубину закаленного слоя при закалке или нагреваемый объем при нагреве под штамповку.

На практике контролируемыми параметрами нагрева, являются электрические параметры генератора тока (мощность, сила тока, напряжение) и продолжительность нагрева. При помощи пирометров также может фиксироваться температура нагрева металла. Но чаще не возникает необходимости в постоянном контроле температуры, так как подбирается оптимальный режим нагрева, который обеспечивает постоянное качество закалки или нагрева ТВЧ. Оптимальный режим закалки подбирается изменением электрических параметров. Таким образом осуществляют закалку нескольких деталей. Далее детали подвергаются лабораторному анализу с фиксированием твёрдости, микроструктуры, распределения закалённого слоя по глубине и плоскости. При недогреве в структуре доэвтектоидных сталей наблюдается остаточный феррит; при перегреве возникает крупноигольчатый мартенсит. Признаки брака при нагреве ТВЧ такие же, как и при классических технологиях термообработки.

При поверхностной закалке ТВЧ нагрев проводится до более высокой температуры, чем при обычной объемной закалке. Это обусловлено двумя причинами. Во-первых, при очень большой скорости нагрева температуры критических точек, при которых происходит переход перлита в аустенит, повышаются, а во-вторых, нужно, чтобы это превращение успело завершиться за очень короткое время нагрева и выдержки.

Несмотря на то, что нагрев при высокочастотной закалке проводится до более высокой температуры, чем при обычной, перегрева металла не происходит. Так происходит из-за того, что зерно в стали попросту не успевает вырасти за очень короткий промежуток времени. При этом также стоит отметить, что по сравнению с объемной закалкой, твердость после закалки ТВЧ получается выше примерно на 2— 3 единицы HRC. Это обеспечивает более высокую износостойкость и твердость поверхности детали.

Преимущества закалки токами высокой частоты

- высокая производительность процесса

- легкость регулирования толщины закаленного слоя

- минимальное коробление

- почти полное отсутствие окалины

- возможность полной автоматизации всего процесса

- возможность размещения закалочной установки в потоке механической обработки.

Наиболее часто поверхностной высокочастотной закалке подвергают детали, изготовленные из углеродистой стали с содержанием 0,4—0,5% С. Эти стали после закалки имеют поверхностную твердость HRC 55—60. При более высоком содержании углерода возникает опасность появления трещин из-за резкого охлаждения. Наряду с углеродистыми применяются также низколегированные хромистые, хромоникелевые, хромокремнистые и другие стали.

Установки Индукционные закалочные. Характеристики

| № | Наименование | Входное напряжение

В / Гц |

Выходное напряжение

В |

Длина Установки /

Длина с столом для шестерни и колеса |

Ширина Установки /

Ширина с столом для шестерни и колеса |

| 1 | КН-160 | 3*380, 50 Гц | 100-800 | 3200 / 4400 | 800 / 1200 |

| 2 | КН-250 | 3*380, 50 Гц | 100-800 | 3200 / 4400 | 800 / 1200 |

| 3 | КН-160 | 3*380, 50 Гц | 100-800 | 3200 /5000 | 800 / 1700 |

| 4 | КН-250 | 3*380, 50 Гц | 100-800 | 3200 /5000 | 800 / 1700 |

| 5 | КН-160 | 3*380, 50 Гц | 100-800 | 3700/5700 | 800 / 2200 |

| 6 | КН-250 | 3*380, 50 Гц | 100-800 | 3700 / 5700 | 800 / 2200 |

| 7 | КН-250 | 3*380, 50 Гц | 100-800 | 3700 / 6200 | 800 / 2700 |

| 8 | КН-320 | 3*380, 50 Гц | 100-800 | 4200 / 6200 | 800 / 2700 |

| 9 | КН-320 | 3*380, 50 Гц | 100-800 | 4200 / 6700 | 800 / 3200 |

Установки ТВЧ тиристорных преобразователей частоты для высокочастотной закалки зубчатых колес

Для улучшения структуры металла стальных зубчатых колес необходимо оборудование и источники питания «Петра».

Одновитковый индуктор разогревает металл зуба колеса «настилом» высокочастотного тока, нагретый слой металла выходит из зоны нагрева, интенсивно охлаждается спрейером воды, при этом сохраняет пластичность в глубине зуба, и поверхность зуба приобретает требуемую прочность.

Индуктор с одновитковым выходом подключен к источнику тока высокой частоты и согласующему закалочному трансформатору. При этом основной функцией высокочастотного трансформатора является согласование основных параметров — выходного сопротивления источника питания ВЧ и нагрузки-индуктора.

Установка индукционная нагревательная «Петра-ИНУ» применяется в таких технологиях, как закалка валов, закалка шестерен, закалка зубчатых колес.

На рис. 8 показана установка ИНУ с тиристорным преобразователем типа «Петра», с блоком конденсаторным и высокочастотным согласующим трансформатором.

Рис. 8. Общий вид установки ИНУ с тиристорным преобразователем «Петра», с блоком конденсаторным и согласующим трансформатором

Преобразователь ВЧ характеризовался недостатком пускового тока и тока холостого хода, шумом, необходимостью специального помещения, большим весом.

Тиристорный преобразователь частоты «Петра-ИНУ» эффективно заменяет машинные преобразователи частоты, обладая высоким КПД.

Индукционная установка «Петра» не требует отдельного помещения для размещения преобразователя.

Индукционная установка ИНУ для закалки шестерен и больших зубчатых колес обеспечивает автоматическую термообработку методом «впадина за впадиной». Типы ИНУ индукционной закалки приведены в таблице 3.

|

Технические характеристики «Петра» |

Поверхностная закалка ТВЧ |

|||

|

Fинд, кГц |

Расход воды, м3/ч |

Масса, кг |

Dмакс, мм |

Глубина, мм |

|

2,4 |

3 |

410 |

200 |

5–10 |

|

4,1 |

350 |

|||

|

8 |

420 |

2,75–5,5 |

||

|

2,4 |

5 |

580 |

420 |

5–10 |

|

8 |

5,5 |

640 |

2,75–5,5 |

|

|

2,4 |

6,5 |

580 |

500 |

5–10 |

|

8 |

6,7 |

690 |

2,75–5,5 |

Процесс термообработки ТВЧ: зубчатое колесо устанавливается на поворотном столе закалочного механизма, при этом в процессе закалки индуктором с концентратором обрабатываемый зуб колеса ориентируется относительно индуктора во впадину.

Цикл закалки установки ИНУ выполняется автоматически, преимуществом в технологии закалки является автокомпенсация при зазорах «деталь-индуктор» током индуктора.

Мощность индуктора и скорость перемещения зубчатых колес устанавливается на этапе отработки технологии, индуктор выводится из впадины зуба, и производится поворот на один шаг, затем цикл термообработки повторяется.

Индуктор изолирован от питающей сети и заземлен с магнитным концентратором, выделяет номинальную мощность в индукторе зуба колеса.

Важным преимуществом установки ИНУ в технологии закалки является автокомпенсация при зазорах «деталь-индуктор» током индуктора.

На рис. 9 показана финишная поверхностная закалка большого зубчатого колеса с большим модулем, вес зубчатого колеса — до 1500 кг.

Рис. 9. Поверхностная закалка больших зубчатых колес с большим модулем

Для нефтяной, газовой, машиностроительной и других отраслей промышленности актуальной является ТВЧ-обработка изделия .

Преобразователь частоты «Петра» обеспечивает режим «закалка» в поверхностном слое зубчатого колеса, не перегревая сердцевину металла. Согласующий трансформатор индукционной установки типа «Петра» имеет 1–3 витка вторичной обмотки.

Согласующий трансформатор подключается через индукторы с индуктивностью 0,2–1,8 мкГн.

В кольцевом индукторе возможна поверхностная закалка шестерен с малым модулем зубов — менее 6 мм.

Лучшие средние по стоимости наборы бит для шуруповерта

При частой необходимости пользоваться битами во время монтажных работ лучше не скупиться и взять хотя бы полупрофессиональные варианты. Они не только качественнее выполнены, но и включают большее количество предметов. В набор может входить до 100 насадок на дрель, которые помогут раскрутить абсолютно все, в том числе и в труднодоступных местах. Оптимальным соотношением цены и качества обладают 3 комплекта.

Makita P-16782

Это набор качественных бит, которые устойчивы к разрушению при закручивании самого сложного крепежа. Высокопрочная хромованадиевая сталь намного тверже шурупов, из-за чего скорее начнет разрушаться шляпка, чем насадка. В комплекте поставляется 10 бит и держатель пики, все элементы выполнены точно и не люфтят во время использования. Компоненты набора идут в прочном пластиковом корпусе с выдвижным механизмом, который не занимает много места, так как всего в пару раз больше обычной зажигалки.

Достоинства

- Компактный и удобный чехол;

- Самые популярные пики дублированы (по 2 штуки PZ2 и PH2);

- Грани слизываются очень медленно;

- Прочный материал;

- Неплохой битодержатель.

Недостатки

- На высоких оборотах может появиться излишнее дребезжание;

- В комплекте нет шестигранников.

Купить набор бит для шуруповерта Makita P-16782 рекомендуется тем, кто испытывает потребности в нескольких разновидностях качественных крестообразных, прямых и звездообразных насадках.

Kraftool 26140-H61

Это бюджетный набор из большого количества бит для ручного и электроинструмента, в котором есть все необходимое для откручивания и закручивания шурупов всех типов. Стоимость 59 элементов составляет примерно 600 руб., правда, из-за низкой стоимости качество металла оставляет желать лучшего. Подобный недостаток можно простить, ведь одних только крестовых пик тут насчитывается свыше 20, то есть выход из строя одной биты не станет большой проблемой, всегда есть подходящая замена. Благодаря портативному кейсу, хранить и сортировать насадки не составляет труда, их можно даже брать с собой.

Достоинства

- Большой выбор типов и размеров бит;

- Есть адаптер для насадок;

- Простой, но вместительный кейс;

- Универсальный типоразмер крепления;

- Любую насадку легко заменить.

Недостатки

- Выходят из строя при эксплуатации на высокой скорости;

- Не всегда удобно доставать пики из коробки.

Kraftool 26140-H61 – дешевый, огромный набор бит всех форм и размеров, ничего докупать не придется. Вот только понадобится проявить снисходительность к качеству металла и не использовать их для работы со сложными креплениями.

Dewalt DT71517

Представляем высококачественный набор от мирового лидера в сфере строительных и монтажных инструментов из 8 элементов. Половина из них – крестовые биты, вторая часть – насадки в форме звезд. Главная особенность комплекта в том, что в нем есть угловая отвертка, передающая вращательный момент от шуруповерта на крепеж, расположенный под 90 градусами. Благодаря металлической сердцевине, устройство может работать даже на высоких оборотах с минимальным уровнем шума. Вот только достать спрятанные крепления отвертка не в силах, нужно дополнительно купить удлинитель.

Достоинства

- Надежный корпус устройства из металла и пластика;

- Долговечные биты и отвертка;

- Компактная оснастка;

- Сильный магнит, шуруп уверенно держится на насадке;

- Есть самые популярные размеры бит.

Недостатки

- Нет кейса для хранения;

- Сложно найти в магазине.

Есть места, куда прямой пикой с шуруповертом не подобраться. Для подобных креплений разработан комплект Dewalt DT71517 из 8 бит и угловой отвертки. Он не настолько функциональный, как гибкие аналоги, но значительно удобнее в работе и позволяет трудиться на любой скорости.

Принцип работы токов высокой частоты

Принцип работы токов высокой частоты заключается в том, что заготовка, которая помещается внутрь установки, создает переменное электромагнитное поле за счет обмотки, подталкивающее к движению свободные электроны в металле, тем самым, порождая переменный электрический ток в заготовках, этот принцип так же лежит в основе такого явления, как индукционный нагрев. Также следует отметить, что в тоже время высокочастотный ток приводит молекулы диэлектриков во вращательное движение, учитывая при этом величину их дипольного момента.

Металлические детали, которые работают на кручение, трение, изгиб и так далее, достаточно часто применяются в производстве. Специфика этих деталей заключается в том, что они должны обладать высокой твердостью на поверхности, при том что излишняя твердость металла в центре нежелательна. Подобные свойства металла достигаются путем поверхностной закалки детали, при этом поддается закалке до определенной температуры только наружный слой детали, который затем мгновенно охлаждается. Таким образом, сохраняются первоначальные свойства металла в сердцевине детали. ТВЧ может использоваться для нагрева поверхностного слоя металлической детали, при котором используется индуктор ТВЧ.

Системы охлаждения для генераторов ТВЧ

Система охлаждения оборудования

Для охлаждения высокочастотных генераторов разработана система охлаждения с объёмом водяного бака от 300 до 1000 литров, теплообменником от 200000 до 800000 БТЕ, насосом мощностью от 1 до 10 л.с. Бак для воды и трубы изготовлены из нержавеющей стали, что исключает ржавление и предотвращает засорение водяного контура.

Система охлаждения закалочной жидкости

Для охлаждения заготовки разработана система охлаждения закалочной среды с объёмом бака для жидкости от 500 до 1000 литров, теплообменником от 200000 до 600000 БТЕ, насосом мощностью от 1 до 10 л.с. В системе охлаждения предусмотрены песочный и масляный фильтры, а также контроль температуры.

Процесс цементации стали своими руками

При наладке процесса химико-термической обработки в домашних условиях выбирают метод цементации в твердой среде. Это связано с существенным упрощение задачи по оборудованию помещения. Как правило, твердый карбюризатор делается при использовании смеси бария или кальция с древесным углем, а также углекислого натрия. Соль измельчается до состояния порошка, после чего пропускается через сито.

Цементация стали в твердом карбюризаторе

Рекомендации по созданию твердой смеси следующие:

- Первый метод заключается в использовании соли и угля, которые тщательно перемешиваются. Если использовать не однородную смесь, то есть вероятность образования пятен с низкой концентрацией углерода.

- Второй метод предусматривает применение древесного угля, которые поливается сверху солью, растворенной в воде. После этого уголь сушится до получения смеси с показателем влажности около 7%.

Для ножа и других изделий больше всего подходит второй метод получения карбюризатора, так как он позволяет получить равномерную смесь. Цементация стали в домашних условиях графитом также предусматривает создание смеси при применении нескольких технологий.

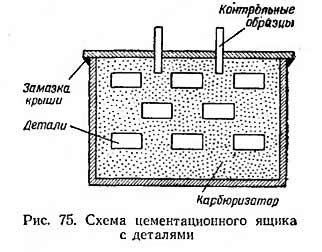

Цементация проводится в специальных ящиках, которые наполнены подготовленным карбюризаторов. Конструкция должна быть герметичной, для чего проводится заделывание щелей глиной. Достигать высокой герметичности рекомендуется по причине того, что при нагревании карбюризатора выделяются газы, которые не должны попасть в окружающую среду. Сам ящик следует изготавливать из жаропрочной стали, которая выдержит воздействие высокой температуры.

Процесс по проведению цементации стали в ящике в домашних условиях имеет следующие особенности:

Деталь укладывается в ящик со смесью. Толщина слоя твердого карбюризатора выбирается в зависимости от размеров заготовки.

Устанавливается печь.

Начальный прогрев печи проводится до температуры 700 градусов Цельсия. Данный нагрев называют сквозным. Однородность цвета стали, из которого изготавливается ящик, говорит о возможности перехода к следующему этапу.

Следующий шаг заключается в нагреве среды до требуемой температуры

Важно обеспечить равномерный нагрев поверхности деталей сложной формы, так как могут возникнуть существенные проблемы при неравномерном перестроении атомной структуры.

Цементация стали в ящике в домашних условиях

Сегодня есть возможность провести подобную процедуру и в домашних условиях, но возникают трудности с достижением требуемой температуры.

Как выбрать биты для шуруповерта

Чтобы выбрать лучшие биты для шуруповерта, необходимо обратить внимание на несколько параметров:

- размер;

- материал изготовления;

- конструкционные особенности.

Размер

Если говорить о диаметре, размере рабочей части, она изначально стандартизирована под крепеж, для которого предназначена. Однако в плане длины есть множество вариантов. Длина стандартной монтажной оснастки – 25 мм. Для того чтобы появилась возможность работы в труднодоступных местах, откручивания крепежа внутри глубоких отверстий, длина может увеличиваться до 15 см.

Материал

Самая большая нагрузка при работе шуруповертом оказывается на шлицы бит. Чтобы они не деформировались в процессе эксплуатации, для их изготовления применяются специализированные сплавы.

- Вольфрам-молибден. Оснастка, изготовленная из этого сплава, качественная, универсальная, подходит для работы с различными материалами. Имеет отличное соотношение цена/качество.

- Хром-молибден. Профессиональные биты для шуруповерта чаще всего изготавливаются именно из этого сплава. Такая оснастка самая крепкая, может активно применяться для работы с различными металлами без деформирования.

- Хромо-ванадий. Большинство бюджетных наборов бит наполнены насадками именно из этого сплава. Он выдерживает большие нагрузки, может эффективно применяться для работы с различными материалами.

- Сталь R7-R12 представляет собой самый дешевый сплав, который используется для изготовления насадок для шуруповертов, дрелей. Его основные преимущества – доступность, низкая цена.

Еще один важный момент, который влияет на долговечность, общую прочность, износоустойчивость бит – их покрытие. Лучший вариант – титан-нитридный слой, который имеет золотистый оттенок. Значительно увеличивает прочность насадки, защищает ее от образования ржавчины. Бюджетный вариант – хромованадиевый слой. Оно защищает металл от воздействия влаги, однако, быстро повреждается при активной работе с битой.

Конструкционные особенности

Зависимо от конструкционных особенностей, можно выделить несколько специфических разновидностей бит.

- Двухсторонние чаще всего устанавливаются в современных отвертках. Универсальны, так как не нужно приобретать два типа оснастки. Легко хранить, занимают минимальное количество места.

- Для гипсокартона. Их главная особенность – наличие специального ограничителя, который нужен для работы с этим материалом.

- Магнитные и пружинные. Такие биты представляют собой комбинацию рабочей насадки и держателя. Они не выпадают из шуруповерта при работе в неудобных местах. Что касается пружинной конструкции, она является специализированной. Ее основное назначение – вкручивание крепежа, которые расположен под неудобными углами.

Закалка режущей кромки ножа

Берем нож.

Проходимся по кромке надфилем, при этом обращаем внимание на глуховатый звук и легкое стачивание металла. Все свидетельствует о том, что нож сделан из обычной стали и не закален ранее

Для закалки понадобиться графит. Лучше всего получить графит из графитовых щёток генератора, щеточного электродвигателя. Я, конечно, не пробовал, но также можно достать графитовые стержни из пальчиковых батареек, простых карандашей. В общем измельчаем любым способом этот графит в порошок. Мельчить особо не нужно, без фанатизма.

Далее мне понадобиться металлическое основание, на котором будет лежать графитовый порошок. Я взял кусок оцинкованного профиля от гипсокартона.

Для процесса закалки кромки ножа также нужен источник питания. В идеале это импульсный сварочный аппарат постоянного тока, выставленный на минимум. Так же можно попробовать повторить процесс с помощью другого источника, вольт на 30-60 переменного или постоянного тока. Есть ещё опасный вариант: использовать напрямую сеть 220 В, последовательно с лампой накаливания, но это уже чревато, поэтому не рекомендую.

Насыпаем графит. К основанию подложки подключаем плюс сварочного аппарата, а к ножу – минус. Выставляем инвертор на минимальные настройки и включаем. Начинаем процесс закалки кромки. Для этого очень аккуратно проводим кромкой ножа по графитовой кучке. Наша задача состоит в том, чтобы: первое – не допустить касания лезвия об основание. И второе – это не допустить горение графита. В обоих случаях лезвие будет испорчено.

В идеале лезвие нужно медленно двигать, а графит мерцая искрить. Сильно нож естественно опускать не нужно. Как только вы заметили разогрев места контакта, тут же поднимите нож.

Весь процесс длиться относительно не долго, минут 5. За это время я успел несколько раз пройтись по всей длине лезвия.

Графитом

Цементацию стали в домашних условиях можно проводить несколько иным способом, без нагревания в печи.

Проверить твердость лезвия (ножа, зубила) можно с помощью напильника, который прекрасно точит не закаленный до нужной степени инструмент. Исправить проблему и повысить прочность кромки можно своими руками, используя несложное оборудование и затратив на это немного времени.

Для домашних условий применим способ цементации металла с использованием графитового порошка, как вещества с хорошей электропроводимостью. При закалке в графите нагрев идет только по режущей кромке.

Для организации рабочего места потребуется:

- Графитовый порошок, измельчённый в пыль (даёт мельче искры).

- Источник питания (понижающий трансформатор); для комфортной работы графитовым электродом достаточно 6-12 В.

- Провода достаточного сечения.

- Металлическая подложка (поддон, уголок или кусок профиля).

- Предмет, на котором предварительно желательно убрать зазубрины (мелкой шкуркой).

Этапы:

- На металлический поддон насыпается графитовый порошок (его можно получить, сточив графитовую щетку от электродвигателя или из батарейки)

- К подложке подсоединяется плюсовой контакт, к предмету, требующему закалки — отрицательный провод.

- На трансформатор подается напряжение.

- Предмет (лезвие) необходимо перемещать над слоем графита плавными движениями; при этом цепь замыкается и между лезвием и порошком проскакивают небольшие искры.

- Лезвие в процессе нагревается; оно не должно касаться подложки. При контакте с поддоном короткое замыкание (дуга) может прожечь кромку.

Ограничения метода:

- Трудно достичь равномерного прогрева в порошке, и, следовательно, приемлемого качества для изделия заметных размеров. Науглераживание детали углеродом графита подходит для цементирования режущей кромки садового инструмента (лопат) и ножей. Для ответственных деталей метод не рекомендуется.

- Теоретически качественная цементация идет со скоростью около 0,1 мм/час. Скорость можно увеличить, увеличив температуру, но это также становится причиной итоговой хрупкости.

Таким способом можно цементировать лопату, косу, сверло, отвертку, ножи газонокосилки.

Цементация проводится и в менее распространенных карбюризаторах.

Формы

1 — биты под прямой шлиц

Они больше всего похожи на простую отвертку.

В конце у них находится шлиц, который может иметь разную ширину.

Это позволяет подобрать оптимальный размер для достижения поставленных целей.

Измеряется ширина в миллиметрах.

Данный параметр указан на рабочей части.

На строительном рынке можно приобрести изделия под прямой шлиц шириной от 0 до 7 см.

Отличаются они и длиной.

Некоторые изделия оснащены специальными ограничителями, что позволяет регулировать глубину вкручивания шурупа.

Чаще всего этот тип используется для работы с гипсокартонными конструкциями и мебелью.

2 — крестообразные биты

Классическая крестообразная насадка имеет 4 ребра.

Позволяет работать с металлическими и деревянными изделиями.

Насадки крестообразные с крестовым элементом в виде плоского наконечника можно считать универсальными, поскольку они позволяют работать с потайными шурупами, крепежами со средним шагом и с креплениями типа Pozi.

Рабочая часть представляет собой двойной крест, имеющий 4 основных и 4 дополнительных ребра.

Размеры саморезов, с которыми можно работать, варьируются в диапазоне от 2,5 до 4 мм, при этом наличие ржавчины или повреждений на них не имеет значения.

Еще крестообразные насадки можно использовать для вкручивания и выкручивания шурупов и болтов, которые находятся под разными углами.

3 — шестигранные биты

Шестигранные биты используются при сборке мебели.

Предназначены для работы с крепежными элементами с внутренним шестигранником.

Есть модели с шестигранным отверстием, благодаря которому приспособление не соскальзывает с шурупа.

Размер насадки может колебаться от 1,5 до 6 мм.

Есть изделия с увеличенной длиной.

Используются крайне редко, хотя и характеризуются практичностью и удобством.

Длина насадки может варьироваться от 50 до 100 мм.

4 — звездообразные биты

Шлиц напоминает шестигранную звезду, при этом есть возможность выбора разного диаметра.

Измеряется данный параметр в миллиметрах.

Звездообразные модели чаще всего используются при работе с автомобильной техникой или там, где нужно применять большие усилия для затяжки крепежа.

Преимущества такого изделия в том, что не нужно прилагать больших усилий для создания крутящего момента, а также риск соскальзывания приспособления сведен к минимуму из-за того, что вся нагрузка распределяется на шесть точек.

Это позволяет уменьшить их износ.

Есть модели с отверстием внутри.

Чаще всего они применяются на сборочных производствах.

Процесс закручивания с ее помощью характеризуется повышенной надежностью и не требует особых усилий.

5 — нестандартные формы бит (специальные)

Они могут иметь и нестандартные формы вставок, например, квадратную рабочую половину, четыре лопасти и др.

Такие изделия являются узкоспециализированными, поэтому практически не пользуются популярностью.