Конструктивные элементы самодельного электрорубанка

Электрические рубанки, появившись в середине 20-го века, получили широкое распространение. Они практически вытеснили свои ручные аналоги. Благодаря их применению кропотливая работа превратилась в более производительный труд. При этом итоговое качество обработки получается высоким, если правильно работать данным электроинструментом.

Заводские изделия представлены большим разнообразием моделей, которые, несмотря на отличающийся внешний вид, состоят из общих для всех конструктивных узлов. Работают такими электрическими рубанками двумя способами:

используя их как переносной ручной электроинструмент;

закрепив на столе или верстаке в стационарном положении (в перевернутом виде – барабаном к верху).

Создание стационарно закрепленного электрорубанка считается наиболее подходящим (простым) для самостоятельной практической реализации. Собираемое устройство будет иметь общие с изделиями заводского производства конструктивные элементы, такие как:

- электродвигатель, являющийся приводным механизмом самодельного устройства;

- защитный кожух, защищающий руки работника от движущихся лезвий;

- кнопка включения/выключения;

- барабан с установленными на нем ножами, предназначенный для строгания древесины;

- передаточный механизм, с помощью которого движение вала электродвигателя передается барабану с лезвиями.

Читать также: Прибор для поиска обрыва провода

Роль подошвы самодельного устройства будет выполнять плита с ровной поверхностью, например, из металла, фанеры или досок, либо стол (верстак). В последнем случае не потребуется делать ножки для станка. Если барабан прикреплять к плите, понадобится сделать станину. Она должна быть подходящей высоты: соответствовать росту мастера, работающего с древесиной, чтобы обеспечивать удобство работы.

https://youtube.com/watch?v=yRHjyVBnv-s

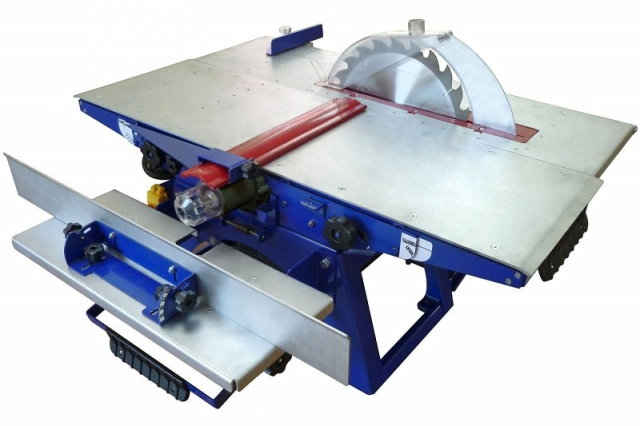

Инструкция по созданию стационарной циркулярной пилы

Самым важным элементом стационарной циркулярной пилы является прочный стол с рабочей поверхностью. Лучше всего подойдет армированный лист с усилением из стального уголка. На рабочей поверхности располагаются следующие детали: отрезной диск, направляющие, толкающие и регулировочные элементы.

Изготовить циркулярную пилу из болгарки можно в следующем порядке:

- Монтаж каркаса и создание рабочей поверхности. Вырезать место для установки диска.

- Упоры для параллельной фиксации выполнены с помощью деревянных балок.

- Настройка шкалы для регулировки процесса резки.

- Установка зажимов для фиксации направляющих и заготовки.

- Закрепление болгарки снизу столешницы диском, направленным в прорезь.

Правила работы на фрезерах

Знание правил работы на рейсмусе позволит повысить качество обработки пиломатериалов, избавив домовладельца от каких-либо сложностей с эксплуатацией сделанного им инструмента.

Правила работы следующие:

- Шпильку станка устанавливают в правильное положение.

- В зависимости от размеров обрабатываемых деталей задают ход рейсмуса, для чего фиксируют направляющий брусок.

- Станок слегка наклоняют, что открывает режущую часть шпильки, закладывают внутрь обрабатываемый пиломатериал, после чего инструмент натягивают на себя, это позволяет режущей головке снять тонкий слой древесины.

- Раз за разом выполняют поступательные движения головкой рейсмуса, снимая слой древесины с обрабатываемых пиломатериалов, добиваясь их идеально ровной поверхности.

Правильно собранный рейсмусный фрезер на основе электрорубанка по функциональным возможностям, эффективности и производительности не будет уступать дорогому заводскому оборудованию. Потребуется лишь отыскать в интернете качественную схему изготовления рейсмуса и в последующем следовать чертежам, собирая электрический станок. Проще всего такой инструмент выполнить на основе электрического рубанка, который монтируется на фанерной основе. Простейшей рейсмус, изготовленный самостоятельно, будет отличаться функциональностью в использовании, гарантируя качественную обработку древесины.

Originally posted 2018-03-28 15:17:32.

Рейсмусовый станок своими руками

Потребность в изготовлении рейсмусового станка своими руками возникает зачастую в ситуации, когда использования обычного фуговального строгания уже становится явно недостаточно для получения гладенькой поверхности будущего пола или паркета. Использовать электрорубанок не получится, качество поверхности после электрического рубанка, возможно, будет достаточно высоким, но избавиться от полос, появляющихся на поверхности дерева с каждым проходом, явно не удастся.

Выход один – попытаться сделать по чертежам рейсмус из электрорубанка своими руками. Благодаря мощной станине и направляющим рейкам поверхность дерева после обработки доски рейсмусовым валом получится относительно однородной и плоской.

Рейсмус из электрического рубанка

Для постройки полноценного рейсмусового приспособления в первую очередь необходимо изготовить станину или столик, на котором будет закреплен инструмент. Электрорубанок комплектуется мощным коллекторным двигателем, который может легко стать причиной травмы, поэтому крепеж самодельного рейсмуса к столу должен быть прочным и надежным.

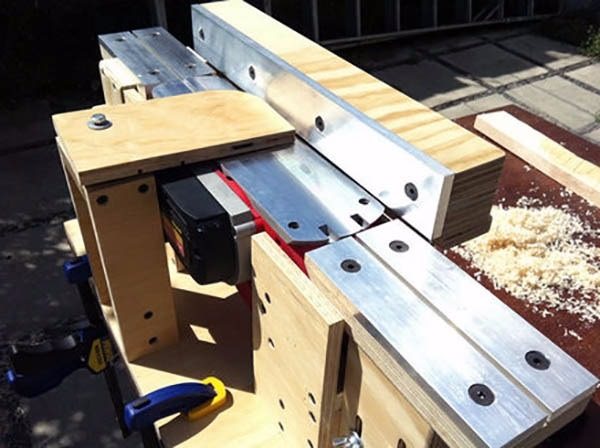

Вторым этапом выбираем схему компоновки рейсмуса. Наиболее простой вариант приспособления приведен на чертеже и фото.

Фактически необходимо изготовить подвижную платформу, на которой будет закреплен сам электрорубанок. Высота подъема подошвы инструмента на обрабатываемой поверхности регулируется с помощью четырех пар «винт-гайка», установленных по бокам приспособления.

Основная сложность в работе электрорубанка заключается в корректной регулировке высоты подъема режущей кромки. В нормальном режиме вылет ножа над плоскостью подошвы регулируется винтовой подпружиненной рукояткой. Величину вылета обычно проверяют визуально или руками, тогда как при работе в режиме рейсмусового станка придется руководствоваться только показаниями шкалы на рукояти.

Единственными недостатками рейсмуса подобной схемы будут небольшая ширина обрабатываемой поверхности, 90-100 мм, и фактическая потеря электрорубанка в качестве ручного инструмента. Разбирать и собирать рейсмусовый станок всякий раз, когда понадобится снять пару миллиметров с прибитой доски, явно неудобно.

Самодельный деревообрабатывающий рейсмусовый станок

Нередко при проведении столярных работ возникает потребность прогнать рейсмусом доску или склеенный из реек щит шириной более 100 мм. Планки и панели из дерева 100-140 мм еще кое-как можно ровнять обычным ручным электрорубанком, при условии, что материал надежно зафиксирован на верстаке. Правда, строгать приходится по диагонали в несколько проходов с последующей обработкой ручной шлифовальной машинкой.

Перекрестное строгание широких досок еще можно использовать для одной-двух досок, но если речь идет о двух десятках щитов или досок, то без самодельного рейсмусового станка явно не обойтись.

Простейший вариант рейсмус-фуговального станка приведен на схеме.

Основой конструкции является массивная стальная рама-каркас, сваренная из стального уголка. В нижней части станины рейсмусового станка устанавливается асинхронный двигатель мощностью 1,5-1,8 кВт и оборотами не менее 1200 об/мин. Двигатель необходимо установить на подпружиненную подушку, чтобы обеспечить натяжение приводного ремня станка и снизить вибрации на рейсмусовых ножах.

Вторым по важности элементом является цилиндрический блок с гнездами для ножей и подшипниковыми опорами. Эту деталь рейсмуса придется купить готовой, сделать ее своими руками практически нереально

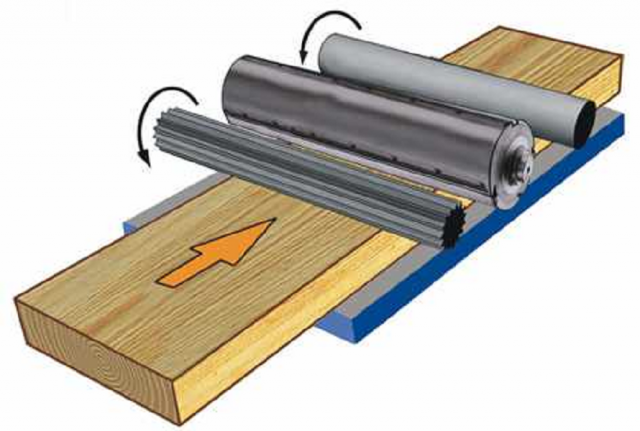

Барабан с подшипниками устанавливают непосредственно на станину станка после монтажа рабочего стола

Барабан с подшипниками устанавливают непосредственно на станину станка после монтажа рабочего стола.

На последнем этапе подбираются два шкива для ременной передачи, соотношение диаметров шкивного ручья должно быть в пределах 2,5-2,8. Шкив большего диаметра насаживается на вал двигателя, меньшего на вал барабана. Скорость вращения под нагрузкой не должна превышать 4 тыс. об/мин.

Как сделать приспособление для заточки ножей своими руками: чертежи и фото-примеры

Ни один дом не обходится без ножа на кухне. Провести правильную заточку без специальных приспособлений довольно сложно — необходимо соблюдать нужный угол и добиться идеальной заточки лезвия.

Для каждого ножа необходимо соблюдать определенный угол заточки:

- Бритва и скальпель требуют угла 10-15⁰.

- Нож для нарезки хлебобулочных изделий — 15-20⁰.

- Классические многофункциональные ножи — 25-30⁰.

- Для охоты и походов приобретите приспособление с углом лезвия от 25 до 30⁰.

- Если вы хотите резать твердые материалы, заточите под углом 30-40⁰.

Чтобы обеспечить нужный угол, стоит купить или изготовить точилку. Например, можно своими руками собрать точилку из моторов стиральных машин.

Для сборки такой машинки пригодится мотор стиральной машины мощностью 200 Вт. Для полного изготовления точилки из двигателя стиральной машины подготовьте:

- трубка с фланцем;

- сам двигатель;

- точильный камень;

- арахис;

- металл для кожуха толщиной от 2 до 2,5 мм;

- спусковой механизм;

- металлический уголок или деревянный брус для кровати.

- кабель для подключения к сети;

Подробное описание изготовления станка вы можете посмотреть на видео:

Существуют и простые точилки своими руками без мотора. Например, можно создать устройство из прутков. Для этого подготовьте два абразивных камня одинакового размера и точильный камень.

Успехи в создании такого простого устройства заключаются в следующем:

Отшлифуйте деревянные бруски наждачной бумагой, чтобы удалить заусенцы. Сделайте отметки в соответствии с желаемым углом.

- Прикрепите к нарисованной линии камень, чтобы заточить лезвие. Для этого соедините его с блоком и отметьте его ширину. Затем по отметкам сделайте надрезы глубиной до 1,5 см.

- Закрепите шлифовальные бруски в образовавшихся пазах так, чтобы пазы совпали. Затем установите точильный камень, навинтив его на болты.

Есть много способов сделать домашнюю точилку. Выберите подходящий и попробуйте создать удобный и полезный инструмент для дома.

Как сделать приспособление для заточки сверла по металлу своими руками

Самостоятельно изготавливают не только точилку для лезвий, но и станок для заточки сверл по металлу. Вот несколько полезных проектов для работы:

Изготовление самодельного фуговального станка

Боковая стенка

Прежде всего, изготовим боковую стенку, для этого используем фанеру толщиной 18-20мм размерами 150х480мм. Вырезав в заготовке место, в котором будет закреплён электрорубанок. Делать это следует при помощи электрического, или ручного лобзика, так как форма выборки имеет сложную конфигурацию.

На сверлильном станке в боковой панели следует сделать два паза на расстоянии 70 мм, с их помощью, в дальнейшем, будет крепиться основание переднего стола.

Основание станка

Изготавливаем основание. Это простой прямоугольник, который нужно вырезать на циркулярке или ином распиловочном станке из той же фанеры толщиной 18-20мм размерами 180х480мм. Тут все просто – соединяем основание и боковую стенку под углом 90 градусов саморезами в торец стенки.

В дальнейшем рубанок будет устанавливаться следующим образом.

Задний стол

Задний стол также изготавливается из фанеры 18-20мм размерами 150х600мм; выпиливается технологический проем, чтобы получилась вот такая форма.

Торцевую кромку проема нужно спилить под углом. Сделать это можно на циркулярной пиле или электролобзиком.

Далее, открутив 4 винта, снимаем неподвижную «подошву» с электрорубанка и размечаем стол будущего станка.

Просверлив необходимые технологические отверстия, их нужно их немножко раззенковать, чтобы штатные винты были утоплена «заподлицо» и не препятствовали движению заготовки.

Устанавливаем наш самодельный задний стол на место снятой подошвы электрорубанка штатными винтами. После этого нужно зафиксировать этот стол на боковой стенке саморезами в торец этой стенки.

Передний подвижный стол

Передний стол, который должен регулироваться по высоте, делается из двух прямоугольных деталей, скрепленных под углом 90 градусов. Для большей прочности конструкции нужно между ними сделать треугольные упоры. В данном примере все крепится на саморезы, тем не менее, рекомендуется для большей прочности еще места стыков промазать столярным клеем. В итоге должна получиться вот такая конструкция.

На расстоянии 70 мм друг от друга нужно сделать два сквозных отверстия диаметром 8-10 мм и в них забить мебельные забивные гайки. Лучше это сделать до сборки основания.

Установка подвижного стола делается с помощью двух винтов с обратной стороны боковой стенки. Для удобства можно использовать бинты с барашковой головкой или сделать самодельные крепления-держатели. Установка должно производиться так, чтобы плоскость подвижной части «подошвы» электрорубанка была в одной плоскости с подвижным столом фуговального станка.

Боковой упор

Боковой упор нужен, чтобы обеспечить ровное и параллельной движение заготовки, а также для выведения точного угла 90 градусов между рабочим столом и плоскостью упора. Изготавливается упор просто – из двух деталей, которые можно выполнить как из фанеры, так и из массива дерева. В данном случае использован массив.

Две прямоугольных заготовки скрепляются под углом 90 градусов, образуя «уголок». После чего его жестко крепят к неподвижной части стола.

Фуговальный станок своими руками из электрорубанка готов к работе.

Ошибки и недочеты с которыми можно столкнуться

- В процессе сборки машины можно столкнуться с рядом проблем, поэтому рекомендую прежде чем приступать к заказу и понимать что нужно искать, определиться с габаритами станка, габаритами изделий которые вы будете обрабатывать. Итак ошибка номер один — не создается чертеж станка с мельчайшими деталями, от каждого винтика, до каждого провода.

- Следующей ошибкой является неправильная подборка шпинделя и частотника, поэтому будьте внимательны.

- Ну и конечно ошибки возникающие по причине недостатка опыта, тут можно посоветовать тщательней продумывать чертеж и руководствоваться пословицей «Дорогу осилит идущий».

Любой выбранный вариант для создания самодельного деревообрабатывающего станка будет дешевле, чем покупка готового оборудования на специализированном рынке. Причем собрать подходящую модель можно из подручных приспособлений, усовершенствовав их.

Для чего нужен фуговальный станок

В деревообрабатывающей мастерской могут находиться самые разные станки, но наиболее часто используемые (конечно, кроме циркулярной пилы) можно назвать фуговальные и рейсмусовые устройства. Эти два вида агрегатов немного схожи по своей функции, но отличаются по способу использования.

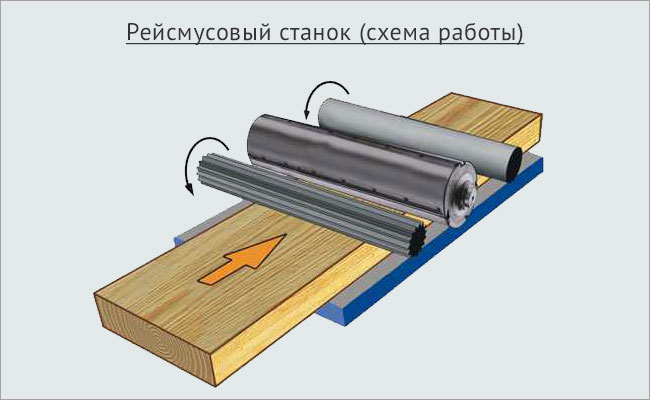

Если вам необходимо изготовить деревянную заготовку в виде доски, бруса или щита, то лучше воспользоваться рейсмусовым станком. Такое устройство, основным инструментом которого является все тот же нож, способно разрезать исходный материал на две параллельные части. При этом обе они будут подогнаны к определенным размерам.

Рейсмусовые станки выпускаются как одностороннего, так и двустороннего типа. В первом случае за один проход обрабатывается только одна сторона заготовки. Более производительным является двусторонний рейсмусовый станок. Здесь на выходе уже получается практически готовая деталь.

У рейсмусовых станков вал расположен над столешницей. Причем последняя делается массивной, чтобы сгладить большие вибрации. Кроме этого, механизм оснащается специальным кожухом, который предназначен для погашения шумов.

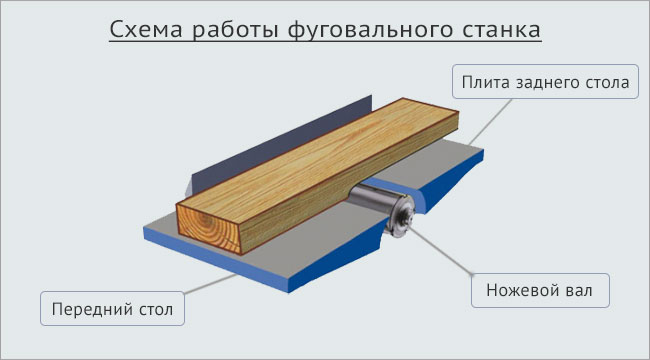

У фуговального станка немного другая задача. Это устройство используется для создания гладкой, без существенных шероховатостей, поверхности на заготовке. Такой станок также как и предыдущий вариант оснащается валом с ножами, только в фуговальном он расположен под столешницей.

Заготовка подается на рабочую поверхность с одной стороны, выход с противоположной уже частично обработанной. Так слоем за слоем достигается нужная ровность. После обработки на фуговальном станке деталь можно подавать на рейсмусовый.

Рейсмусовый станок по дереву

- Строгальный станок по дереву , снимает верхнюю, наиболее грубую часть заготовки после распила бревна и бруса на мощных циркулярных пилах;

- Фуговальный станок используется для предварительной получистовой обработки поверхности доски или плиты из дерева;

- Шлифовальный станок применяется для чистового выведения под полировку дерева или обработку лаковыми политурами, восковыми мастиками.

Первые два типа станков отличаются лишь размерами рабочего стола, количеством режущих кромок, скоростью резания. Устройство станины, ножевого блока, привода и системы подачи заготовки из дерева во многом похожи. В шлифовальном станке вместо ножей используются шлифовальные барабаны и ленты.

При правильном подборе режимов качество обработки дерева на рейсмусовом станке получается достаточно высоким, что зачастую дает возможность отказаться от шлифования деревянной поверхности.

Во многих случаях, при работе с легкими и средними по плотности заготовками, операции фугования и чистовой резки выполняют на одном фуговально – рейсмусовом станке. Достаточно лишь последовательно перенастроить режим резанья и обороты вращения ножевого блока. Один станок фактически заменяет два.

Функции и принцип работы строгальных станков

самодельный строгальный станок

Простругивание линейчатых и фасонных деталей из дерева не единственная функция станка. На нем доводят до гладкости пазы, выемки, канавки и уступы, обрабатывают изделия по замкнутому контуру. Назначение механизма в доведении детали по толщине и гладкости.

Существуют двухсторонние станки, которые за один проход обрабатывают две поверхности. Наиболее широко используются они при производстве паркета для дома, мебельной доски из массива. После распиловки заготовки подаются на строгальный станок, где доводятся до необходимой гладкости. Для обработки твердых пород дерева устанавливают специальные ножи.

Рабочая поверхность самодельного станка двигается возвратно-поступательно. На ней фиксируют доску. В суппорты своими руками устанавливают резцы. Заготовка протягивается между резцами, удаляется верхний слой. Обработка производится циклично до достижения необходимой толщины детали.

Продольно-строгальные устройства содержат механизм, создающий возвратно-поступательное перемещение столешницы и передвижение рабочего органа вертикально или горизонтально.

В оборудовании устанавливается электромотор, наиболее совершенные модели оснащаются коробкой скоростей с плавным изменением скоростей. Строгальный станок является основой для универсальных шлифовальных и фуговальных аппаратов с растачиванием.

Особенности работы

При использовании четырехстороннего станка по дереву нужно соблюдать правила, указанные в инструкции. Нельзя обрабатывать детали, если их длина или толщина превышает показатели, предусмотренные правилами. Своевременно нужно выполнять профилактические работы, чтобы поддерживать нормальное состояние станка.

Работа будет иметь максимальную эффективность лишь в том случае, если соблюдать следующие правила эксплуатации:

-

Заранее рассчитывать скорость, с которой должна перемещаться обрабатываемая деталь. Если не выполнять это условие, то максимальной точности достичь не получится.

- Отдельно заниматься регулированием каждого блока: отдельно следить как за процессом фрезерования, так и за строганием. При этом следует помнить о том, что работа этих двух блоков должна быть согласованной, иначе деталь не приобретет желаемую форму.

- Все отходы, которые появляются на месте работы, особенно образующиеся в области обработки, должны вовремя удаляться.

Настройка станка

Налаживая устройство на необходимую толщину, суппорты верхней ножной головки и верхних вальцов следует устанавливать по высоте посредством маховиков. Установить прижимные ролики помогают винты. Для регулировки ширины применяются боковые прижимы и вертикальный шпиндель. Наладить станок на нужный профиль можно, установив профильные ножи на головках.

Наладка четырехстороннего станка проходит в шесть этапов:

- Установка кромки стола и нижних вальцов на толщину, которая соответствует удаляемому слою древесины.

- Установка верхних вальцов по толщине обрабатываемой детали. При этом должен быть запас на прижим: обычно его делают равным 0,5 см.

- Установка ножей передних головок на уровне стола.

- Регулировка прижимных и верхних роликов по параметрам обрабатываемой детали. В прижимных должен быть запас на прижим — от 1,5 до 2 см, а в роликах — 0,5 см.

- Установка направляющей упорной линейки на расстоянии нескольких миллиметров от вертикальной головки. При этом должен сохраняться прямой угол с нижними вальцами.

- Проверка ножевых головок.

Приспособления

Среди самодельных домашних поделок и инвентаря можно выделить:

- верстак;

- столярные изделия;

- табурет для ног;

- полки;

- стойка.

Верстак

Размеры верстака

Высота поверхности столешницы должна быть такой, чтобы рабочий мог стоять и работать с инструментами и оборудованием. Хозяин мастерской сам определяет высоту верстака, исходя из его высоты. Высота столешницы от 75 см до 80 см.

Размер столешницы определяется площадью хранения. Стол не должен препятствовать свободному проходу вокруг него.

Материал верстака

Древесина

Часто используется деревянный стол. Верстак изготовлен из дерева и досок. Ножки стола для надежности закреплены диагональными перекладинами.

Столешница сделана в виде щита из срубленных досок с кусочками дерева. Щит опирается на ножки стола и фиксируется гвоздями или шурупами. Детали соединения выполнены из стального уголка.

Варианты сборки деревянного верстака разные, но в одном они одинаковы: конструкция стола должна быть устойчивой и выдерживать статические и динамические нагрузки.

Если поверхность верстака подвергнется случайному воздействию острых и острых инструментов, столешницу покрывают оловом или кладут сверху листовой металл.

Металл

Самая надежная конструкция рабочего стола — это верстак, сваренный из металлического профиля. Для изготовления сварного изделия требуется сварочный аппарат и опыт работы с ним.

Каркас основания и ножки стола сварены из стального уголка и полосы. Сегменты усиления используются для вспомогательных деталей.

Столешница состоит из листа толщиной 8 — 12 мм. Толстый лист значительно увеличит вес верстака, затруднит его перемещение.

Табурет

сделать табурет своими руками довольно просто:

- 4 опоры из дерева 40 х 40 мм, длиной 50 см.

- Ножки по середине длины фиксируются перекладинами.

- В опорах пазы проделываются стамеской.

- На концах поперечных полос долотом вырезают выступы по размеру пазов.

- Выступы смазываются столярным клеем и вставляются в пазы.

- Пока клей сохнет, держатели фиксируются ремнем.

- Сиденье вырезается циркулярной пилой из широкой доски толщиной 30 мм.

- К ножкам табурета прибивают или прикручивают сиденье размером 300 х 300 мм.

Полки

Полки изготавливаются из картона, ДСП или МДФ. Они бывают открытыми или с боковыми стенками. В качестве застежек используются навесные мебельные петли.

В стене просверливаются отверстия, куда вставляются дюбели. Шурупы ввинчиваются в дюбели не полностью, чтобы на них можно было установить петли полок.

Петли прикручиваются к задней части полки. Полки навешиваются на стену, вставляя петли на головки шурупов.

Стеллажи

Стеллажи — это целый ряд полок разного размера. Их хорошо делать из ДСП. Решетчатая конструкция поддерживается на постаменте или просто опирается на землю. Для устойчивости стойки уголки прикручивают к бокам шкафа. Свободные полочки уголков с отверстиями прибивают к стене дюбелями.

Общие понятия

Рейсмусовый станок — это специальный станок для гладкого выравнивания древесной поверхности.

Это оборудование выполняет строгальные действия, которые называются рейсмусованием. Именно в честь такого действия станок и получил своё название. В свою очередь, перед строганием древесной плоскости, она должна быть идеально ровной. Такого результата добиваются с помощью фуговального станка, который выравнивает горизонталь на дереве. Однако, эта работа считается черновой.

Предназначение

Реймусное оборудование имеет своё предназначение во многих отраслях, где используется древесина. С его помощью обрабатываются различные щиты, бруски, доски. Достигается идеальный результат по всем плоскостям изделия.

К примеру, если взять деревянный брус, то он будет, по окончании строгальных действий, очень гладким со всех четырёх сторон. Рейсмусы, в частности производственные, имеют такое свойство, как обработка больших площадей и количества досок, имеющих большую ширину.

Самодельные рейсмусы достаточно мало весят. Это обеспечивает их бес проблемную транспортировку. На самодельных станках намного проще регулировать толщину стружки, снимаемой при обработке.

Разновидность оборудования

Рейсмусовое оборудование различают по следующим критериям, а именно по количеству ножей на режущем вале:

Односторонний.

Рейсмус односторонний

Такой станок является самым простым и имеет на основном вале всего — лишь один нож.

Также, односторонний рейсмусовый станок, считается бюджетным вариантом и предназначен для домашних работ.

За счёт одного ножа, он способен обрабатывать только одну сторону изделия.

Двухсторонний

Рейсмус двухсторонний

Это оборудование имеет в своей конструкции два вала с ножами, расположенными параллельно друг другу.

Этот модуль считается более производительным.

Имеет автоматизированную подачу древесной заготовки.

Профессианальный рейсмусовый станок

Рейсмус особый

Такие станки имеют в своей конструкции от трёх валов с ножами и более.

Предназначен этот рейсмус уже для профессиональной обработки дерева, а также имеет возможность производить детали в большом объёме..

Ценовая категория этого оборудования колеблется от 35 тысяч до 100 тысяч рублей. Однако если станки созданы по последнему слову техники, то цена, соответствующе, будет довольно высокой. Поэтому проще всего, а также дешевле будет создать собственноручный проект.

Совет: Если ваш бюджет позволяет купить заводскую установку, то нужно выбирать самый лучший. Однако, если бюджет скуден, то попытайтесь создать аналог. Это сэкономит ваше время и деньги.

Помимо ножевого различия, рейсмусы различаются также по сфере применения

Бюджетно — бытовой

С их помощью, есть возможность добиться неплохой производительности. Отличается доступной ценовой категорией, малыми габаритами. Приобретя данный станок, вы с легкостью сможете построить свой собственный дом.

Комбинированный

Ограничен малым объёмом работ, малой ценой. Предназначен он преимущественно для бытовых целей. Во многих домашних целях этого оборудования вполне достаточно.

Полупрофессиональные

Получили широкое применение в столярных мастерских. Такое оборудование способно производить внушительные объёмы готовых изделий.

Профессиональные рейсмусы

В связи с тем, что такое оборудование более мощное, чем его меньшие собратья, оно способно производить огромные объёмы мебельных заготовок и комплектующих. Применяются они на деревообрабатывающих заводах.

Промышленные модули

Используются только на лесопилках, на предприятиях занимающихся добычей и обработкой древесины. Такие станки имеют огромные габариты, мощность, поэтому использование их в быту будет нецелесообразно.

Преимущества самодельных станков

Фуговальный станок своими руками отличается универсальностью использования. Функциональных возможностей такого оборудования будет достаточно для качественной обработки древесины. На самодельных станках можно не только строгать пиломатериалы, но и выполнять финишную обработку досок, придавая им необходимую толщину и идеально ровную поверхность.

К преимуществам изготовленных своими руками рейсмусов можно отнести следующее:

- Простота устройства рейсмусового станка по дереву.

- Функциональность и универсальность использования.

- Доступная стоимость используемых компонентов.

- Возможность последующей модернизаций.

- Надежность и ремонтопригодность техники.

Для изготовления самодельного рейсмуса своими руками можно использовать электрорубанок, на основе которого выполняется станок, позволяющий осуществлять качественную обработку древесины, в том числе строгание, обработку кромок и снятие фаски. Необходимо лишь подобрать качественный проект изготовления самодельного рейсмуса, что и станет залогом выполнения надежного и универсального в использовании оборудования.

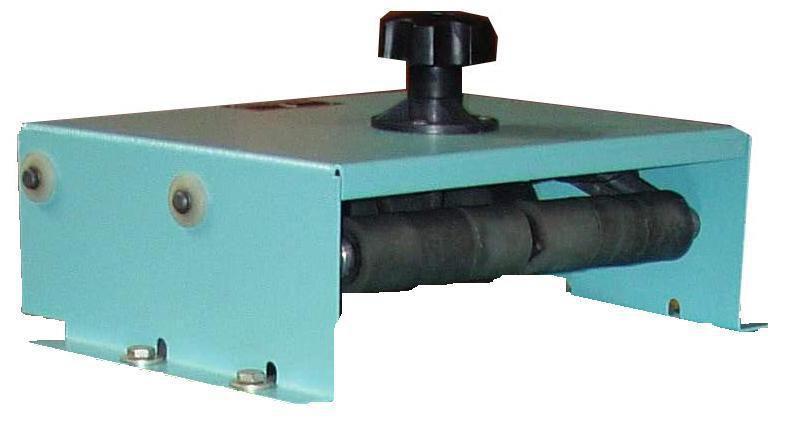

Назначение прижимного устройства для станка

Заводское прижимное устройство

На первый взгляд модификация деревообрабатывающего станка необходима только для фиксации заготовки. Однако при правильном выборе схемы изготовления установленная часть может выполнять ряд других, не менее важных функций.

Во время обработки деревянных изделий можно отрегулировать их фиксацию вручную. В итоге это сказывается на качестве поверхности. В особенности это касается тонких планок, толщина которых не превышает 2-3 см. Поэтому фиксирующее устройство, сделанное своими руками, после установки на станок должно иметь следующие функции:

- плавная регулировка уровня фиксации. Осуществляется путем равномерного давления на деталь;

- качество обработки не должно зависеть от длины изделия;

- во время работы элементы оборудования не повреждают деревянную поверхность;

- безопасность. Эксплуатационные качества механизма должны отвечать современным требованиям безопасности труда.

Для фуговального станка специалисты не рекомендуют устанавливать устройство для фиксации. Это может отразиться на качестве изделий.

Свойства фанеры

Фанера — материал весьма универсальный. Она обладает достаточной прочностью, проста в работе, общедоступна и относительно недорого стоит. Именно поэтому фанеру часто используют не только для изготовления мебели или предметов декора своими руками, но и для того, чтобы изготовить самодельные станки.

Физико – механические характеристики и типоразмеры строительной фанеры марок ФСФ и ФБС

Некоторые детали станка можно прекрасно заменить изготовленными из фанеры частями. Например, прекрасно используется фанерный стол для раскройки материала, кожухи и подвижные опоры, изготовленные из фанеры, тоже замечательно себя зарекомендовали в применении. И это далеко не все детали, которые могут быть сделаны из фанеры, для того, чтобы сделать станок своими руками.

- При выборе материала стоит отталкиваться от того, на какую нагрузку фанера и детали из нее рассчитаны. В большинстве случаев, изготавливая самодельный станок, оптимально использовать фанеру средней толщины.

- Так, самодельные станки предназначены для использования в домашних условиях без перепада температур и влажности. Толстая используется, если станок или его элементы, например, стол для раскроя материала, требуют повышенной крепости, тогда лучше использовать более прочную, толщиной от 10 мм. Однако, делая любые домашние станки, изначально стоит отказаться от использования тонкой фанеры, потому как она слишком непрочна для такой работы и непригодна для применения при производстве самодельного станка.

- При вырезании деталей до 6-мм толщины можно применять ручной или электрический лобзик. Если есть необходимость разрезать толстый лист, превышающий толщину 6 мм, используется дисковая пила.

- При распиливании фанеры поперек волокон делаются специальные надрезы ножом для того, чтобы снять напряжение на древесине.

Описание инструмента

Рейсмусы — это станки для обработки древесины, которые позволяют осуществлять строгание выравнивание поверхности пиломатериалов с выполнением досок заданной толщины. Такая обработка древесины выполняется при использовании пиломатериалов в строительстве и изготовлении из них различных конструкций. Строгальное оборудование востребовано на рынке и пользуется популярностью у обычных домовладельцев, которые самостоятельно занимаются строительством на даче и в собственном доме.

Самостоятельно изготовленные рейсмусы отличаются простотой конструкции, что позволяет выполнить их, используя в качестве основы электрорубанок, болгарки и другой аналогичный электроинструмент. Необходимо лишь позаботиться о наличии соответствующей схемы, придерживаться которой следует при выполнении самодельного оборудования.