Оригинальные опоры

Далеко не всегда удается подобрать стандартизованные либо покупные опоры. Нередко возникает необходимость в нестандартных опорах. Корпус подшипника чертеж выполняют исходя из конструкции машины. При этом желательно использовать конструкторские программы трехмерного конструирования. В процессе проектирования можно использовать справочные материалы, содержащиеся во втором томе Справочника конструктора-машиностроителя в трех томах Анурьева.

Внимание покупателей подшипниковУважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

Правила монтажа роликовых сборочных узлов

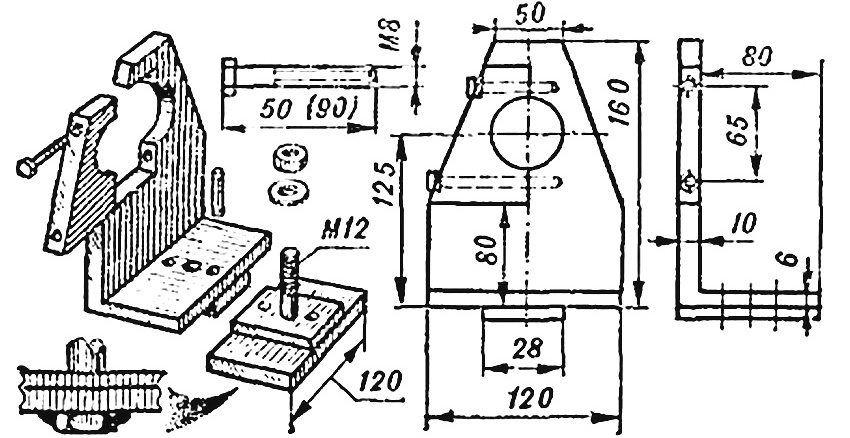

Роликоподшипники довольно часто используются для максимального уменьшения силы трения в процессе работы механизма. Они отличаются прочностью, работоспособностью, а потому часто устанавливаются в сложные технические конструкции, такие как промышленные станки. Но для достижения продуктивного результата, необходимо соблюдать определенные правила.

Процесс лучше осуществлять с помощью гидравлического или ручного пресса, чтобы не повредить детали. Существуют и другие рекомендации:

- • Для начала посадочные места покрываются специальной смазкой. Ее слой должен быть тонким, но достаточным для свободного помещения узла.

- • В зависимости от конкретного вида опоры и собственно конструкции механизма определяют сторону монтажа.

- • Далее, монтажный стакан с упором совмещается с кольцом роликоподшипника строго по осям.

- • После того как убедились в соответствии, прикладывается первичная пробная нагрузка, чтобы посмотреть, насколько плавно происходит движение.

- • Если результат удовлетворительный, совершается окончательный монтаж и регулируется зазор.

- • На последнем этапе производится фиксация всех элементов.

Если не пропускать ни одного шага в процессе установки детали, сборочный узел равномерно встанет на свое место. В противном случае нередко случаются перекосы. Они нарушают износостойкость и приводят к быстрым поломкам. Проверить, насколько успешно выполнена работаем, можно не только при первом пробном запуске, но и при простом осмотре изделия. Явные проблемы будут очевидны сразу, а значит устранить их надо незамедлительно.

Правила использования и советы

При использовании клея для подшипников надо придерживаться некоторых правил:

- Несмотря на то что некоторые структуры применяются на неочищенных поверхностях, но все равно, если есть возможность, надо провести очищение и обезжиривание. Это положительно скажется на результате склеивания.

- Прочнее соединение произойдет на шероховатых поверхностях.

- Нельзя допустить попадания материала на шарики подшипника, так как это приведет к порче детали.

- Клей надо распределять равномерно по всей соединяемой плоскости элемента. Некоторые составы допустимо наносить на одну из соединяемых плоскостей.

- для нанесения своих составов предусматривает ручное использование, полуавтоматическим и автоматическим способом.

- Для лучшего распределения смеси на плоскостях, надо с нанесенным на них составом повернуть их относительно друг друга.

- Если происходит повторное склеивание, то с поверхности обязательно удаляются предыдущие нанесения.

Советуем посмотреть видео-обзор:

Отжиг и ковка заготовки

Сталь легирована хромом, поэтому перед ковкой ее обязательно следует отжечь. Нужно сначала деталь нагреть докрасна в печи и, не давая остыть, выправить молоточком на наковальне. Сталь становится пластичной и после медленного остывания в печи со скоростью 20–40 градусов в час готова к ковке.

Самый ответственный этап ковки подшипниковой стали следует проводить в интервале температур от 800 ºС, которой соответствует вишнево-красный цвет каления, и до 1100 ºС, сопровождаемой темно-желтым свечением. При наличии бесконтактного пирометра температуру поверхности металла можно определить с точностью ± 1,5 ºС.

Следует предварительно потренироваться в нагреве и ковке металла на обычном прутке. Чтобы не сломать заготовку под ударами молота, лучше лишний раз накалить металл, чем продолжать обрабатывать охлажденным. Контролировать температуру проще по цвету каления, при появлении тусклого вишневого свечения надо сразу помещать деталь в печь.

Деталь ножа после нагрева укладывается на наковальню и плющится молотками до требуемой толщины. При отсутствии опыта работы в кузне, можно ограничиться выпрямлением заготовки, заменив операцию ковки обдиркой заготовки. Правильной считается такая техника ковки ножа, при которой:

- проковка производится смещением металла с середины полотна к кромке лезвия, постепенно истончаясь;

- округливание острия производится c одновременной оттяжкой заготовки ножа по длине;

- после окончательной раскатки пластины остается припуск не более 2 мм.

Заготовка разогревается

Остывшую заготовку пропиливаем по канавкам болгаркой

Разогнутую заготовку нагревают и молотком доводят до плоской формы

Получившийся хвостик вытягиваем в длину, чтобы в конце он сходил в размер 5 мм на 5 мм

Общая характеристика

Корпус подшипника представляет собой особую деталь. Она обычно изготавливается из чугуна или других сплавов. Применяется подшипниковый корпус для посадки основного вала на главную платформу. Он плотно фиксирует деталь.

Корпус и собственно подшипник – качения, скольжения и других разновидностей – вместе создают узел. Его легко отыскать в оборудовании и технике предприятий всех промышленных отраслей.

Так как видов представленной детали разработано довольно много, корпусов для них существует еще больше. Причем производители готовы выпускать как изделия стандартной конфигурации, так и корпуса под подшипники особой формы. В последнем случае создается индивидуальный чертеж, на основе которого мастер изготавливает требуемую деталь. Это позволяет обеспечить соответствие узла существующим условиям производства.

Небольшой токарный станок по дереву своими руками – особенности изготовления

Практически любой мастер по обработке дерева желает иметь собственный токарный станок. Если средств не хватает, его можно смастерить из доступных материалов.

Токарный станок по дереву самостоятельно изготовить не представляется сложным, если имеются начальные знания о том, что представляет собой данное устройство и его составляющие части.

С помощью небольшого токарного станка можно изготавливать любые детали и элементы в виде тел вращения.

Элементы токарного станка:

- Электромотор – для изготовления токарного станка можно использовать насосный мотор.

- Передняя бабка – отлично подойдет старое электрическое точило.

- Опора для резцов.

- Задняя бабка – изготовляется из дрели.

- Станина.

Для изготовления данного устройства потребуется:

- электрическая дрель;

- болгарка;

- напильники.

Основные особенности изготовления устройства:

- Ось вращения передней бабки должна быть прикреплена на оптимальной высоте.

- Электромотор следует крепить отдельно на другую платформу.

- Для разной породы дерева используются специальные резцы. Данные инструменты можно приобрести в наборе, по пятнадцать штук.

Можно сделать вывод, что с изготовлением токарного станка для обработки дерева справится даже начинающий мастер. Самое главное в этом деле – быть предельно аккуратным и строго соблюдать правила безопасности.

Republished by Blog Post Promoter

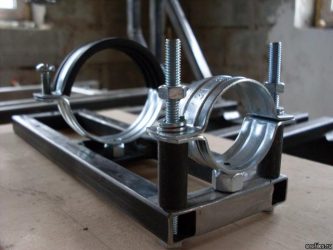

Делаем вал для циркулярной пилы своими руками

При наличии желания и свободного времени недорогой вал для циркулярки можно сделать в бытовых условиях из подручных материалов.

Что понадобится для изготовления

Изготовление такого вала не потребует наличия специальных инструментов или особых слесарных навыков. Необходимый набор материалов включает:

- круглая стальная труба;

- шток от автомобильного амортизатора;

- подшипники качения 6004;

- стопорные кольца;

- металлическая полоса;

- деревянный брусок;

- крепежные метизы.

Кроме того необходимо подготовить дрель с набором сверл по металлу, болгарку с отрезным и зачистным диском, а также инверторный сварочный аппарат.

Определяемся, что будем делать

Такой вал подойдет для бытового циркулярного станка, на котором будет производиться распил небольших досок и заготовка дров.

Перед началом работ необходимо сделать предварительные замеры и выполнить эскиз будущей самоделки. После этого необходимо подобрать детали. Они должны состыковываться между собой без зазоров и люфтов.

Пошаговая инструкция изготовления

После подготовки необходимых материалов и нанесения разметки можно приступать к изготовлению вала. Для этого необходимо выполнить следующий алгоритм действий:

- На шток от автомобильного амортизатора запрессовать шариковые подшипники.

- Зафиксировать вал с подшипниками в тисках и подключить к нему дрель и включить ее. Это необходимо для предварительной проверки качества посадки подшипников на валу и отсутствия биения.

- Установить отрезной диск на болгарку. С ее помощью, по нанесенной заранее разметке проделать в штоке радиальные желоба для установки стопорных колец. После установки они предотвратят осевые смещения подшипников.

- Зажать металлическую трубу в тисках и отрезать от нее заготовку длиной 160 мм.

- Обточить торцы и внутреннюю поверхность трубы под запрессовку подшипников.

- Зафиксировать трубу в вертикальном положении. При помощи деревянного бруска и молотка запрессовать один из подшипников. Его внешняя поверхность должна располагаться на одном уровне с торцом трубы.

- Зафиксировать трубу в тисках. С противоположного конца в зафиксированный подшипник надеть вал, и запрессовать второй. После этого их необходимо зафиксировать стопорными кольцами.

- Подготовить металлические полосы размерами 25х6 мм. После этого их необходимо приварить как можно ближе к торцам кожуха вала. Удалить образовавшийся в процессе сварки шлак и зачистить торцы.

- На шток одеть переходную втулку и свариваем их между собой.

- В пластинах, которые были ранее приварены к кожуху, просверлить сквозные отверстия для фиксации вала к рабочему столу.

- С помощью болтов зафиксировать шкив на переходной втулке вала.

- На противоположный конец вала накрутить гайку М12, шайбу, пильный диск циркулярки и компенсационную шайбу. Зафиксировать все при помощи гайки М12. Для повышения надежности крепления лучше всего использовать контргайку.

- После этого необходимо зафиксировать кожух вала на рабочей поверхности, одеть приводной ремень на шкив и приступать к работе.

Посмотрев видео можно ознакомиться с процессом изготовления такого вала и увидеть его в работе.

Как производить монтаж подшипников качения

К этому типу элементов относится достаточно много разновидностей деталей, установка которых различается последовательностью действий и методологией. Приведем некоторые из них:

- Радиальные роликовые ш/п, имеющие одно съемное кольцо без бортиков и внутреннюю обойму с роликами, устанавливается раздельно. Если на валу оба элемента подобного типа, установить дополнительную опорную деталь, которая для прочной фиксации и недопущения люфта по оси. Однобуртовые монтируются враспор для того, чтобы закрепить вал.

- Перед тем как приступить к установке игольчатого подшипника, вал предварительно покрыть пластичной смазкой. Если нет внутреннего кольца, во внешнюю обойму набить смазочный материал, установить игольчатые компоненты, ввести монтажную втулку, соблюдая посадочный зазор, который может составлять от 0,1 до 0,2 мм, а затем аккуратно вставить в посадочное место, проверив фиксацию. При монтаже рабочими поверхностями выступает наружная часть вала и внутренняя втулки. Боковыми ограничителями служат различные детали с конфигурацией колец на сопряженных компонентах. У этого типа п/ш нет сепараторов, прилегание компонентов препятствуют перекосу при эксплуатации.

- При установке подшипника стиральной машины следует придерживаться рекомендаций производителя и поэтапной схемы разборки бытовой техники. Традиционно во всех стиралках с фронтальной загрузкой установлено два п/ш в корпусе бака, для замены которых потребуется демонтировать верхние и боковые панели, двигатель и систему патрубков.

![]()

В процессе монтажа необходимо придерживаться нормативных параметров и контроля радиального зазора, который схож с требованиями при установке п/ш скольжения и значительно больше, чем у шариковых и роликовых:

Детали, которые насаживаются на вал с предварительно вставленной крепежной втулкой, закрепить специальной гайкой. Чтобы не допустить защемления компонентов качения, которое может возникнуть при деформировании внутренней обоймы, проверить степень затяжки, вращая рукой наружное кольцо;

При монтаже упорных одинарных подшипников, сначала насаживается на вал внутренняя обойма, а большая запрессовывается в корпусную деталь

Следует большое внимание обратить на зазор между наружным кольцом и стенкой посадочного места в корпусе;

Монтируя радиально-упорные варианты, имеющие съемную наружную обойму, сначала устанавливайте на вал внутреннее кольцо, а затем в корпусную деталь наружное. Перед производством работ проверьте посадочные места и наличие смазки;

Для равномерного восприятия п/ш осевых нагрузок, они ставятся попарно.

Особенности эксплуатации

Корпус под подшипник должен обеспечивать всему узлу требуемые параметры работы. Он функционирует при больших нагрузках и не должен при этом создавать повышенный уровень шума. Экстремальные условия эксплуатации узла не должны снижать долговечность корпуса и всего механизма.

В зависимости от назначения, различают большое количество типов конструкций. Каждый производитель маркирует их по-своему. Можно выделить самые популярные компании-производители.

Корпус имеет сферическую форму под установку самого подшипника. Это дает возможность элементам механизма устанавливаться самостоятельно. Между подшипником и корпусом устанавливаются маслоотталкивающие уплотнения из резины в форме колец.

Изготовление токарного станка из дрели своими руками

Если вы хотите сэкономить на запчастях и значительно упростить себе задачу по сборке самодельного токарного станка, в качестве привода можно использовать обычную электрическую дрель. У такого конструктивного решения есть ряд преимуществ:

- Возможность быстрой сборки и разборки конструкции – дрель легко отсоединяется от станины и может быть использована по прямому назначению.

- Простота переноса и транспортировки станка – хороший вариант, если вам приходится работать с металлическими заготовками в гараже и на улице.

- Экономия – дрель выступает не только в качестве электродвигателя, но и избавляет от необходимости использовать передачу, а также позволяет использовать сменные насадки в качестве рабочего инструмента.

Конечно, есть и отрицательные стороны у токарного станка из дрели. Как сделать обработку с помощью данного инструмента крупных деталей возможной? Это практически неосуществимо, так как у дрели относительно небольшой крутящий момент и большое число оборотов. Конечно, можно повысить эти параметры, если все-таки установить ременную передачу и с ее помощью передавать вращающий момент от дрели на шпиндель, но это в значительной мере усложнит конструкцию, главным преимуществом которой является простота и компактность.

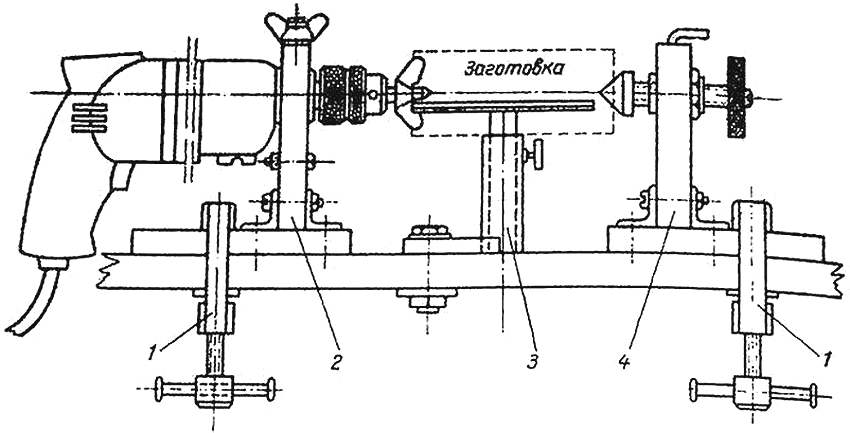

Схема устройства самодельного токарного станка на основе дрели: 1 — крепления к столу или верстаку; 2 — передняя опора; 3 — опора под заготовку; 4 — задняя опора

Изготовление самодельного настольного токарного станка по металлу на основе дрели имеет смысл в тех случаях, когда у вас нет необходимости в проведении масштабных работ, а вытачивать нужно только мелкие детали.

Для изготовления токарного станка по металлу на основе электродрели вам понадобятся те же детали, что и для обычной конструкции за исключением электродвигателя и передней бабки. Роль последней также выполняет дрель. Учитывая компактность конструкции, в качестве станины может использоваться обычный стол или верстак, на котором будут фиксироваться все составляющие станка. Сама дрель закрепляется в конструкции при помощи хомута и струбцины.

С помощью самодельного токарного станка можно не только вытачивать детали, но и наносить на вращающуюся заготовку краску, осуществлять намотку проволоки на трансформатор, делать на поверхности детали спиральные насечки и выполнять многие другие действия. Кроме того, если собрать для станка приставку-копир, то с ее помощью можно быстро и без особых усилий производить небольшие одинаковые детали.

Чертеж передней опоры, внутри которой закрепляется дрель

Монтаж сборочных узлов скольжения

Такие детали могут быть неразъемными и разъемными. Особенности установки в первую очередь зависят именно от того, какой вид изделия планируется заменить. Если речь идет о первой группе, сначала проводится запрессовка подшипников на вал и их закрепление в корпусе. Делать это можно не только с помощью специального прессовочного оборудования, но и вручную. В этом случае пошаговая инструкция выглядит так:

• Втулка надевается на оправку, которая центрируется в отверстии.

• С помощью молотка конструкция аккуратно вводится в посадочную щель

При этом важно не допустить перекосов.

• Уже запрессованная втулка крепится специальными стопорами.. Если запрессовать подшипник на вал правильно, можно добиться высокой износоустойчивости от узловой опоры

Важное значение имеет наружное состояние используемого элемента. Если на нем уже перед началом работ есть царапины, сколы и другие повреждения, деталь лучше заменить. При приеме сильной нагрузки поврежденный элемент продолжит разрушаться. Небольшая потертость довольно быстро может стать серьезной проблемой. Особенно если есть сопутствующие неприятности со смазкой или неправильной постановкой

Если запрессовать подшипник на вал правильно, можно добиться высокой износоустойчивости от узловой опоры

Важное значение имеет наружное состояние используемого элемента. Если на нем уже перед началом работ есть царапины, сколы и другие повреждения, деталь лучше заменить

При приеме сильной нагрузки поврежденный элемент продолжит разрушаться. Небольшая потертость довольно быстро может стать серьезной проблемой. Особенно если есть сопутствующие неприятности со смазкой или неправильной постановкой.

Разъемные конструкции устанавливаются по отдельности в основание и крышку механизма. При этом оставляется небольшой зазор, позволяющий нормально работать

Важной особенностью можно назвать необходимость подгонки такого типа узловых опор, независимо от того, делается замена в домашней мастерской или на серийном производстве. Причем соврешается это уже во время первичной проверки

Правильность монтажа оценивается по тому, насколько свободно деталь скользит в конструкции.

Типы корпусов

Существует определенная классификация корпусов для подшипников. Каждый тип отличается своим предназначением, способом крепления, конфигурацией и размером. Стандартными сегодня выступают такие разновидности:

- стационарные цельные;

- стационарные разъемные;

- фланцевые.

Цельный стационарный тип корпуса изготавливают из чистого никеля, что делает его более жестким и простым. Осевая посадка подшипников в корпус имеет сложный осевой тип монтажа. Поэтому такую разновидность используют в тихоходных механизмах, которые обладают небольшим диаметром вала.

Разъемный стационарный корпус делают из серого чугуна. Он состоит из крышки и основы. Эти элементы корпуса соединяются болтами. Такая конструкция позволяет легко поменять подшипник при его износе, сделать вторичную расточку вкладыша, а также отрегулировать зазор. Это частый тип корпуса в машиностроении.

Фланцевый корпус похож на предыдущий тип. Он состоит из основания и крышки, соединенных болтами. Его применяют для очень требовательных деталей. Он служит опорой как для концевого, так и для сквозного вала.

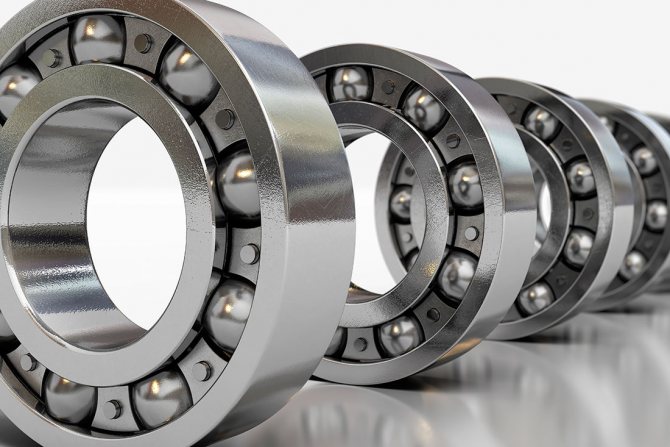

Виды съемников подшипников ступицы

Изучите сводную таблицу, в которой представлены несколько основных типов ССП, а так же конкретные рекомендуемые модели.

| Тип и модель | Применение | Средняя цена, руб. |

| С 3-лапами | Снятие деталей с осей и валов, в том числе обойм шарикоподшипников задних ступиц. | 2000-3000 |

| С 2-лапами | Снятие деталей с осей и валов, в том числе подшипников ступиц задних колёс. | 1000-2000 |

| Чашечный с набором оправок | Снятие и запрессовка деталей в отверстия, в том в поворотные кулаки и подшипники ступиц передних колес. | 6000-8000 |

Какие съемники нужны для снятия и запрессовки ступичных подшипников

Для переднего и заднего колеса рекомендуется использовать два вида инструмента: с тремя или двумя лапами и чашечный съемник – это минимальный набор съемного инструмента для правильного и безопасного снятия и запрессовки деталей ступичных узлов.

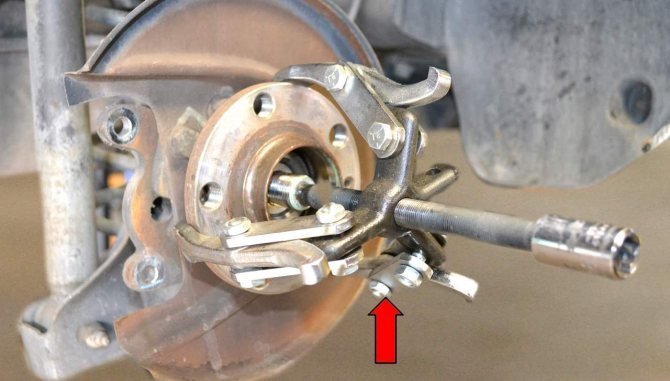

Съемник ступиц и подшипников для автомобилей ВАЗ и LADA

Для замены переднего и заднего ступичного узла на ВАЗах согласно рекомендациям завода-изготовителя нужны два типа съемных устройств.

- Для съема шарикоподшипника у заднего колеса применяются захватные инструменты.

- Для спрессовки и запрессовки подшипник у переднего колеса применяют чашечные типы.

Выбрать модели данных инструментов можно из обзора представленного выше. Для выбора чашечного съемника, ориентируйтесь на внешние и внутренние диаметр ваших подшипников, но как правило достаточно почитать отзывы и получить консультацию продавца.

Для автомобилей ВАЗ, например, подойдет модель Force 9T0311, AV Steel AV-922722, MHRTOOLS MHR04039, NEO 11-829. Подойдут для запрессовки подшипников в заднюю или переднюю ступицы, а также в поворотный кулак. С обратной стороны вставляют шайбу, зажимают гайку, ставят ключ на задержку. Затем вращают гайку штока по часовой стрелке.

Основные этапы работ

Первым делом от трубы нужно отрезать кусок подходящей ширины и зачистить края реза болгаркой, чтобы убрать образовавшиеся заусенцы.

Потом в нем нужно сделать прорезь — при помощи той же болгарки с отрезным кругом или на ленточной пиле.

На следующем этапе при помощи молотка и слесарных тисков мастер уменьшает диаметр обоймы до необходимого, и сваривает края вместе.

После этого запрессовываем подшипник в корпус, и привариваем к одной из его сторон металлическую шайбу.

Далее отрезаем кусок полосы и два куска уголка. Привариваем их к обойме с подшипником.

Подробно о том, как сделать корпус для подшипника без токарного станка, смотрите на видео ниже.

Как из остатков керамической плитки сделать круглую клумбу

Рубрики сайта

- Авиация

- Авто и мото

- Армия и флот

- Археология

- Животные

- Здоровье

- Знаменитости

- Игры

- Интересное

- Интернет и компьютеры

- История

- Космос

- Криминал

- Кулинария

- Культура и искусство

- Мода и стиль

- Музыка

- Наука и технологии

- Новости

- Общество

- Охота и рыбалка

- Политика

- Природа

- Психология

- Путешествие и отдых

- Развлечения

- Религия

- Родноверие

- Рукоделие

- Сад и огород

- Самоделки

- Спорт

- Строительство и дизайн

- Тайны и мифы

- Экономика

- Юмор, приколы

- Песочница

Я бы советовала покупать шкаф-купе, каркас которого изготовлен из ДСП толщиной 18 мм. Он б.

У сестры всегда было пониженное давление, но она как-то не очень это замечала. А однажды л.

хохол – это диагноз.

Когда я играю в Topigr, я бы хотел, чтобы мы были полностью свободны от проблем, и не бесп.

Сейчас в мире столько всего не объяснимого, что мама не горюй.

Пиндосы, признайтесь что вы не были на Луне и мы от вас отстанем.

Басков такой-же бандерлог как и Ротару! Басков, почему не едешь выступать в Крым и Донбасс.

Так называемая «поистине великая звезда» спонсировала геноцид Донбасса! Пусть выступает пе.

Ещё одна свинья вернулась в свой свинарник. Донбасс стал чище.

Набирающие популярность

Информационно-развлекательный сайт «Лабуда» – это ежедневные, оперативные, актуальные, интересные новости и полезная информация из разных сфер жизни.

Полное или частичное копирование материалов сайта labuda.blog разрешается только при указании активной и индексируемой гиперссылки на источник публикации.

Правовая информация

Уважаемые авторы, помните, размещаемые вами публикации, не должны нарушать законодательство Российской Федерации и авторские права сторонних ресурсов.

*Экстремистские и террористические организации, запрещенные в Российской Федерации и Республиках Новороссии: «Правый сектор», «Украинская повстанческая армия» (УПА), «ИГИЛ», «Джабхат Фатх аш-Шам» (бывшая «Джабхат ан-Нусра», «Джебхат ан-Нусра»), Национал-Большевистская партия (НБП), «Аль-Каида», «УНА-УНСО», «Талибан», «Меджлис крымско-татарского народа», «Свидетели Иеговы», «Мизантропик Дивижн», «Братство» Корчинского, «Артподготовка», «Тризуб им. Степана Бандеры», «НСО», «Славянский союз», «Формат-18», «Хизб ут-Тахрир».

Вытесняющий способ

Этот дедовский способ подойдет для снятия подшипникаиз глухого отверстия. Причем он должен быть посажен с небольшим натягом. Обычно выковырять его оттуда необычайно сложно — посадочное место узла без зазоров. Достать деталь можно за счет компрессионного давления изнутри посадочного давления. Для операции приготовим:

- любую густую смазку — подойдет солидол или циатим;

- оправку диаметром чуть менее посадочного места.

Заполняем отверстие смазкой до конца, стараясь заполнить его полностью. Небольшими ударами оправки добиваемся затекания масла под шарики. Загнав смазку внутрь, небольшими резкими ударами вгоняем ее оправкой внутрь посадочного места. Сначала будет казаться, что все бесполезно — подшипник стоит, а масло исчезает внутри. Но стоит провести серию из заполнения смазкой и резких ударов, как деталь выдавит из глухого отверстия. Лучший результат достигается вбиванием оправки с минимальным зазором и длиной не менее 3 толщин подшипника.

Вместо масла нередко используют мокрую бумагу или пластилин.

Преимущества не смазываемых и смазываемых корпусов

Сегодня производители выпускают как смазываемые, так и не смазываемые корпуса для подшипников. Корпус подшипника, чертеж которого разработан для стандартных смазываемых повторно узлов, имеет в себе масленку.

К преимуществам непополняемых дополнительной смазкой корпусов можно отнести экономию на техобслуживании, компактность конструкции. В таких деталях отсутствует вероятность утечки масла. Это приводит к повышенной чистоте детали.

Смазываемые повторно корпуса эксплуатируются при больших температурах и в большой запыленности окружающей среды. Если нет возможности использовать деталь с крышкой, такой узел применяется в условиях попадания на него брызг воды или других жидкостей.

При нерегулярности использования такого корпуса подшипник будет работать должным образом. Такие детали применяются при ускоренном ходе узла, при повышенных нагрузках и потребности снизить шум при работе.

Как сделать корпус для подшипника своими руками — Металлы, оборудование, инструкции

В механизмах, которые используются в повседневной жизни человеком, часто можно встретить такую деталь, как подшипник. Они есть в системах как бытовых приборов, так и промышленных. Корпус подшипника является частью узла детали.

Он бывает разных форм, разновидностей и размеров. Чтобы лучше понимать его устройство, необходимо изучить подшипниковый корпус. Самостоятельный ремонт многих видов техники станет понятнее и эффективнее.

При желании корпуса подшипников можно создавать своими руками.

Общая характеристика

Корпус подшипника представляет собой особую деталь. Она обычно изготавливается из чугуна или других сплавов. Применяется подшипниковый корпус для посадки основного вала на главную платформу. Он плотно фиксирует деталь.

Корпус и собственно подшипник — качения, скольжения и других разновидностей — вместе создают узел. Его легко отыскать в оборудовании и технике предприятий всех промышленных отраслей.

Так как видов представленной детали разработано довольно много, корпусов для них существует еще больше.

Причем производители готовы выпускать как изделия стандартной конфигурации, так и корпуса под подшипники особой формы.

В последнем случае создается индивидуальный чертеж, на основе которого мастер изготавливает требуемую деталь. Это позволяет обеспечить соответствие узла существующим условиям производства.

Современные корпуса подшипников

Сегодня процесс производства позволяет изготовить механизм с какой-нибудь дополнительной деталью или в виде отдельного изделия. Разнятся корпуса и системой крепления подшипника внутри корпуса, например, он может быть закреплен на лапках. Это зависит от типа детали.

Корпуса подшипников качения, скольжения и других видов производится из высококачественных материалов. Это может быть чугун, прессованная или штампованная сталь, синтетический каучук.

На современном рынке подшипниковых узлов преобладают элементы механизма импортного производства. Их популярность объясняется все большим количеством различного зарубежного оборудования. Оно требует в процессе эксплуатации подшипников узлов определенного типа, которые наше производство не выпускает.

Производители и маркировка

В зависимости от типа производителя, существует определенная маркировка деталей. Если это не корпус для подшипника, своими руками созданный, он обязательно будет иметь обозначение соответствующей компании, его создавшей.

Существует большое множество брендов, но популярными сегодня считаются следующие производители:

- Китай и Сингапур выпускают детали с маркировкой FBJ.

- Итальянские элементы механизма для подшипников могут быть промаркированы как KDF или TSC.

- Япония маркирует свои корпуса как ASAHI или NSK.

- Продукция SKF настолько дорогая, что ее практически не встретить в оборудовании нашей страны.

Цена на такие изделия зависит от производителя и, как правило, тем выше, чем качественнее сама деталь. Самыми дешевыми, но недолговечными считаются польские и российские корпуса, более высокого качества изготавливаются представленные детали японцами. Далее выше надежность и стоимость имеют узлы итальянского производства, а за ними следуют сербские механизмы. Самыми надежными, но очень дорогими считаются немецкие и шведские, а также некоторые японские (NTN, KOYO) корпуса для подшипников.

Проверка качества

Монтаж упорного подшипника не завершается без окончательного осмотра правильности проведенной процедуры. В зависимости от того, о каком именно виде деталей идет речь, процесс может несколько меняться, но основной принцип заключается в том, что на узел дается постепенная нагрузка. Скорость вращения должна возрастать плавно, при этом мастер следит за вибрациями, исходящими от конструкции. Излишнее дрожание может свидетельствовать о неравномерном принятии нагрузки, а значит о скошенной установке устройства.

Итоговому измерению подлежат и зазоры между кольцами. Если он недостаточен, подшипник не сможет нормально обеспечивать качение или скольжение. Регулировку проводят не только простым осмотром, но и с помощью специальных технических средств. Выбор их зависит от того, какая именно узловая опора была установлена в механизм и какой зазор в принципе предусмотрен конструкцией. Часто для этого применяют измерительный индикатор, закрепленный на стойке, для достижения максимально достоверного результата.

Не лишней также будет проверка высоты монтажа. Для этого используется нивелир, уровень или линейка. Такая процедура проводится еще до первого запуска, поскольку позволяет сразу обнаружить возможные проблемы. В большинстве случаев ремонтные работы проводятся по месту текущей установки механизма. Это позволяет обойтись без лишней разборки, хотя при необходимости это допустимо.

После проведения всех операций по замене, сборке конструкции, проверки работы можно приступать к привычной эксплуатации механизма. Внешне правильный рабочий процесс выглядит как свободное скольжение или качение, в зависимости от типа узла, а также в равномерном непрерывном шуме. Если на слух определяется, что инструмент функционирует неравномерно, слышен какой-то стук или другое отклонение, необходимо вновь разобрать конструкцию, найти и устранить проблему.

Источник

Обдирка и шлифовка поковки, перенос контуров с шаблона

После этого деталь обдирается на точиле или ленточной шлифовальной машине. В процессе обработки снимаются лишние слои металла и неровности, а поверхность становится идеально ровной и блестящей.

На следующем этапе на бумаге подготавливается шаблон режущего инструмента в масштабе 1:1. Ножницами вырезается бумажная копия и обводится маркером на отшлифованной пластине. Случается, перенесенный на заготовку абрис трудноразличим или стирается в процессе последующего выпиливания. В этом случае следует продублировать контуры ножа, процарапав линии на металле чертилкой. Вместо нее подойдет любой слесарный инструмент с острием из инструментальной стали.

Пластина зажимается в тисках и обрезается болгаркой по шаблону. В наиболее криволинейных участках делается много надрезов, «ступенькой» вырезают маленькие фрагменты металла. С целью убрать оставшиеся кусочки и зазубрины полуфабрикат ножа обтачивается шлифовальной насадкой.

Маркером рисуем на заготовке форму ножа и выпиливаем

Облагораживаем уголочки и делаем более плавную линию