Разновидности прокатного станка

Как уже стало ясно из ранее сказанного, прокатное оборудование необходимо для переработки металлической заготовки в готовую геометрически сформированную деталь. В данном случае для листового металла используются следующие типы оборудования:

- Непрерывно-удлинительные, которые позволяют изготавливать металлические трубы с сечением в 110 мм.

- Пилигримовые станки, что используются при изготовлении массивных труб с диаметром от 400 до 700 мм.

- Короткоправочные модели оборудования, что используются при производстве бесшовных труб диаметром до 450 мм.

- Станки трехвалового типа, которые, в свою очередь, применяются для выполнения толстостенных труб, диаметр которых может достигать 200 мм. Нередко такой тип оборудования называют ювелирным прокатным станком.

Важно: на современных заводах металлообработки также нередко применяются широкопрофильные модели гибочной системы установок, что позволяет изготавливать профильные трубы общей длиной до 3 метров.

Виды вальцов для изгиба профильных труб

Прокатное устройство для деформации профтрубы коротко называют профилегибом или по аналогии с его рабочей частью – вальцами.

Устройство рабочего органа профилегибочных станков одинаково:

- корпус или станина – массивное основание конструкции,

- три вала-цилиндра – два опорных и один прижимной или ведущий,

- струбцины – насадки, фиксирующие положение труб разного размера на валах,

- устройство, регулирующее положение ведущего вала,

- управляющий механизм, отвечающий за движение валов.

Классификация трубогибов для профтруб подразумевает разделение по способу управления устройством.

Различают несколько видов вальцов: гидравлический, электрический, ручной или механический.

Гидравлические профилегибы

Оснащены гидравлическим приводом, благодаря чему работают с большой производительностью. Опорные валы в гидравлическом станке подключены к приводу и не просто направляют трубу, а продвигают ее с нужной скоростью. Таким образом, аппарат работает без помощи человека, сводя задачу оператора к нажиманию кнопок и визуальному контролю за процессом. Такие станки – самые мощные, точные и высокопроизводительные, но массивные и дорогие. Использование гидравлических вальцов целесообразно только в условиях промышленного предприятия.

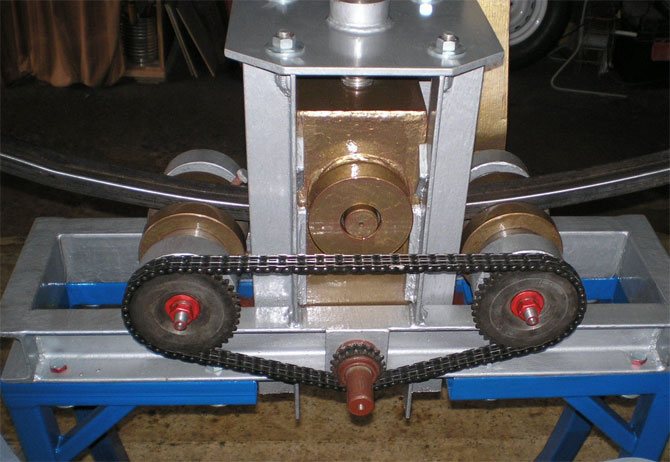

Электрические вальцы

Опорные и прижимной валы соединены цепью и вращаются с одинаковой скоростью, обеспечивая подачу и транспортировку заготовок. Такой аппарат дешевле и легче гидравлического, подходит для мелкосерийного производства трубопроката. Однако электровальцы имеют значительные габариты и вес, а для работы им необходимо подключение к электросети, поэтому сферой применения являются небольшие предприятия и частные мастерские. Покупать или изготавливать электрический трубогиб для возведения одной-двух надворных построек нецелесообразно.

Рекомендуем ознакомиться: Как рассчитать и сделать из профильной трубы лестницу в частном доме?

Механический профилегибочный станок

Такой прибор компактен, мобилен, недорог и даже может быть изготовлен самостоятельно. При этом управляется аппарат вручную, что при изгибании труб с большим сечением требует серьезных трудозатрат. Производительность ручных вальцов низкая, поэтому используют такие устройства только для штучного изготовления гнутых профильных труб.

Самодельные приспособления

Покупка даже ручного профилегиба не всегда оправдана: если необходимо несколько дуг для возведения навеса, беседки или теплицы, приобретение аппарата сведет на нет всю экономию от самостоятельного изгибания труб, так как в итоге окажется, что дешевле было купить готовые изделия.

При наличии опыта работы со сварочным оборудованием, можно соорудить ручной вальцовочный станок самостоятельно. При этом готовые вальцы по эффективности не будут уступать заводским моделям и аппарат при желании можно будет доработать, оснастив для повышения производительности электромотором.

Выбор конструктивов и материалов

Материалы подбирают с учетом из работоспособности. Для основания берут балки, которые не выгнуты, ржавчина на них может занимать площадь не более 10%. Чтобы работу не пришлось прерывать на поиски недостающих материалов, готовят элементы заранее:

- подшипниковые узлы с запрессованными катающимися роликами;

- швеллер, его нужно брать № 100 или 80;

- монолитные валы из стали, диаметр которых не меньше 80 мм;

- прут из металла диаметром 12 мм;

- стальная полоса по толщине 5 мм и больше;

- велосипедная цепь или цепь ГРМ от «жигулевской» шестеренки;

- граверные и простые гайки, шайбы, болты М20, длина последних 60 мм.

Устройство и принцип работы

Процесс гнутья детали происходит по принципу приложения усилия к центральной части балки на двух опорах. Профиль прокатывается по двум роликам, между которыми сверху на него давит третий, прижимной. Его положение определяет радиус изгиба. Станок для гибки профиля представляет собой станину, на которой жестко закреплены два вращающихся ролика, обеспечивающих подачу. Сверху на заготовку давит прижимной ролик, положение которого настраивается с помощью того или иного приводного механизма. Это — наиболее распространенная конструкция с верхним прижимным роликом, которую чаще всего используют при самостоятельном изготовлении станка. Существуют и другие виды:

- станки с левым роликом, использующиеся для завивки спиралей;

- станки с нижним роликом для гибки массивных деталей с большим профилем;

- установки со всеми подвижными роликами, способные выполнять сложные операции для образования фигур с множеством изгибов разных форм.

Отличие станков состоит в том, что трубогиб именно изгибает деталь, неподвижно закрепленную в оправке. Профилегиб воздействует на нее с помощью проката, что дает возможность изгибать протяженные по длине детали с постоянным радиусом изгиба. Трубогиб делает точечное изменение формы, а профилегиб обрабатывает деталь по всей длине, сохраняя форму сечения и предохраняя поверхность от образования складок или смятых участков.

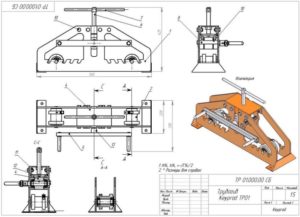

Конструкция листогиба и ее усовершенствование

Установку ручного листогибочного станка можно без труда улучшить. Для строительства листогибочного станка используется эта схема:

- Подушка, сделанная из дерева;

- Основная балка из швеллера 10−130 мм;

- Щечка, для производства которой применяется лист шириной 7−9 мм;

- Подвергаемый отделке лист мануфактуры;

- Прижимная балка, изготовленная из уголков 70−90 мм, связываемых при помощи сварки;

- Стержень для вращения траверсы (производится из железного прутка диаметром 11 мм);

- Сама распорка — это угол с габаритами 90−110 мм;

- Ручка приспособления, изготавливаемая из прута диаметром 12 мм.

У траверсы листогиба, которую согласно начальному чертежу планируется делать из уголка, условно изображен вариант выполнения из швеллера. Такое усовершенствование в несколько раз усилит выносливость траверсы, которая при применении уголка в определенный момент непременно прогнется в центре и не станет в этом месте формировать высококачественный сгиб листа.

Замена на швеллер разрешит делать не 250 сгибаний без рихтовки или замены предоставленного элемента (что при более или менее конструктивной работе весьма немного), а больше 1400.

Конструкцию этого листогибочного станка, смастеренного в хозяйственных условиях, можно еще дополнительно улучшить, что сделает его более действенным и универсальным.

Второй вариант позволяет более подробно разобраться в установке самодельного листогиба:

- Самодельная струбцина, изготовленная из пригодного уголка (50−70 мм) и винта с пяткой и воротком;

- Щечка;

- Балка, выступающая в роли опорной точки станка;

- Кронштейн прижимающей балки, сделанный из уголка 120 миллиметров;

- Сама прижимающая балка листогиба;

- Ось вращения траверсы;

- Сама траверса;

- Усиливание прижимной балки.

Ниже рассмотрена схема увеличения прижимной планки. Однако, если в качестве прижима первоначально будет довольно мощный уголок, а гнуть чрезвычайно толстые листы на своем листогибе не планируется, то вполне можно обойтись без усиления прижимающей планки описанным методом.

Чтобы продлить срок службы прижимающей балки и сделать его сравнимым со сроком службы траверсы, необходимо увеличить предоставленный элемент конструкции, который с самого начала по чертежу выполнен из уголка, базой из металлической полосы с габаритами 17×90 мм.

Переднему краю предоставленной основы необходимо придать угол 45 градусов, чтобы разровнять ее область с плоскостью самого прижимающего уголка, а конкретно рабочей кромке предоставленного элемента необходимо сделать фаску около 3 миллиметров. Эти меры разрешат металлу прижима действовать не на изгиб (что крайне неподходяще), а на сжатие, тем самым во много раз увеличивая время службы без ремонта:

- Специальный 61-й уголок, прикрепленный к задней полке главного прижимного уголка, будет удерживать его от выгибания вверх.

- А также следует подумать о фрезеровке нижней плоскости прижимающей балки, которая и сформировывает сгиб.

- Неровность предоставленной плоскости, согласно общепризнанным правилам, не должна быть выше пятидесяти процентов толщины сгибаемой заготовки.

- В противном случае согнуть болванку ровно, без набухшей линии сгиба, не удастся.

Необходимо иметь в виду, что отдавать балку на фрезеровку нужно только тогда, когда на ней уже есть все сварочные швы, поскольку их исполнение приводит к изменению геометральных характеристик конструкции.

Виды листогибов и их механизм

Прежде чем начать делать листогиб собственными руками, необходимо четко установить перечень задач, для решения которых он нужен. От главного назначения подобного прибора будет зависеть, по какой схеме он будет сделан. Наиболее элементарным является механизм, в котором листовое железо гнется при помощи особой траверсы. С помощью такого устройства можно легко согнуть листок металла под углом 90 градусов, применяя лишь силу рук без добавочных приспособлений, если ширина листка не выше 0,5 метра.

База листа фиксируется при помощи струбцин либо тисков, а его гнутье производится за счет давления, оказываемого траверсой.

В определенных случаях для получения угла заворота точно в 90 градусов может пригодиться вложенная приставка, представляющая собой обыкновенную полосу металла, которая поможет возместить упругость листка.

Более трудным по конструкции считается листогибочный пресс, систему которого составляют сетка и пуансон. Листовое железо в таком приборе располагается на матрице, а пуансон спускается на заготовку сверху, сообщая ей необходимый профиль. В хозяйственных условиях листогибочная машина вряд ли найдет употребление, так как она довольно сложная и небезопасна в применении.

Вариация реализации самодельного листогибочного пресса, функционирующего в паре с изготовленным собственными руками гидропрессом. Если уже имеется пресс, то дополнить его устройствами для сгибания узких листов металла не составит труда. Более совершенной считается листогибочная машина, гнутье железа в которой исполняется за счет действия трех валов.

Такое оснащение называется проходным. Одним из основных его преимуществ считается то, что его контролируемые вальцы разрешают приобретать различный радиус изгиба. Аналогичный аппарат для гибки металла может быть с ручным или гальваническим приводом, а его вальцы могут обладать разнообразной конструкцией.

- Вальцы с плавной рабочей поверхностью предусмотрены для выполнения многих жестяных работ, которые подразумевают выгибание заготовок, изготовку секций труб с большим поперечником и др.

- Профилированные вальцы нужны для гнутья частей кровельных агрегатов (коньки, ящики, водостоки, отбортовки и др.).

- Протяжной станок может быть укомплектован опорой, прижимом и траверсой, что разрешает применять его для ручной гибки болванок.

- Аналогичные станки оснащаются набором валов разного профиля, которые также можно купить дополнительно, чтобы сделать машину более универсальной.

С чего начать изготовление листогибочного станка

Чтобы сделать станок для гнутья листового металла, вам понадобится чертеж такого устройства или его подробные фото. Кроме того, следует учесть ряд таких важных факторов, как усилие, которое необходимо будет приложить для использования листогибочного станка, его масса и габариты (от которых зависит мобильность), себестоимость и доступность комплектующих. В итоге получаем следующие исходные параметры.

- Максимальная ширина листа, который необходимо будет гнуть, – 1 м.

- Максимальная толщина листового материала: оцинковка – 0,6 мм, алюминий – 0,7 мм, медь – 1 мм.

- Количество рабочих циклов, которые будут осуществляться без переналадки или ремонта, – 1200.

- Максимальный угол сгиба металлопрофиля, получаемый без ручной доводки, – 120 градусов.

- Крайне нежелательно использование заготовок из специальных сталей (например, из нержавейки).

- В конструкции листогиба следует избегать сварных соединений, плохо переносящих знакопеременные нагрузки.

- Следует максимально ограничить количество деталей листогибочного станка, которые вам необходимо будет заказывать на стороне, прибегая к помощи токарей или фрезеровщиков.

Очень сложно найти чертеж устройства, которое бы удовлетворяло всем этим требованиям, но можно доработать наиболее удачное из них.

Способы прокатки профильной трубы

Относительно бережно можно деформировать профтрубу несколькими способами:

С предварительным нагревом. Метод используется для формования изделий, имеющих ширину более 4 см. В отрезок трубы засыпают чистый песок, торцы закрывают заглушками с небольшими отверстиями для выхода газов. Затем фиксируют заготовку и шаблон в тисках и прогревают зону изгиба до 150 градусов, то есть до появления красноты. Металл становится пластичным и поддается деформации, при этом песок помогает равномерно распределить нагревание и деформирующее усилие. Нагреть и изогнуть участок трубы необходимо за один подход, так как многократное температурное и механическое воздействие приведет к снижению прочности изделия.

- Холодным способом с помощью пружинного трубогиба. В качестве амортизационного устройства для профтруб с шириной менее 4 см используют пружину с крюками на концах. Длина вспомогательного устройства должна быть достаточной, чтобы разместить его в трубе вдоль всего изгибаемого участка, а поперечное сечение должно быть таким, чтобы пружина без усилия протягивалась через профтрубу, почти касаясь стенок. Заготовку с закрепленной в ней пружиной фиксируют в тисках вместе с шаблоном и медленно и плавно изгибают.

- Холодным способом с помощью профилегибочного, или вальцовочного, станка. Рабочей частью устройства являются три параллельных цилиндрических валика, средний из которых расположен выше крайних. Труба пропускается между вращающимися цилиндрами, при этом заготовка опирается на нижние, а верхний прижимает ее вниз, заставляя деформироваться. Для получения изгиба нужного радиуса трубопрофиль прокатывают несколько раз – при поэтапной деформации равномерно распределяется сила воздействия и не возникает складок на внутренней стороне дуги и неравномерного растяжения на внешней.

Рекомендуем ознакомиться: Как сделать короб для труб отопления своими руками?

Первые два способа подходят для прокатки труб вручную в случаях, когда не требуется изготовления большого количества гнутых деталей. Чтобы придать профилированному изделию нужную форму, придется потренироваться. Без опыта проведения подобных манипуляций желаемого результата достигнуть сложно.

Третий способ не требует особых навыков, позволяет изготавливать большое количество дуг, волн и спиралей и отличается высокой точностью, но для такого трубопроката нужен станок.

Как повысить прочность креплений станка

В листогибочной машине есть еще один большой недочет — схема ее крепления к рабочему столу. Струбцины, которые учтены в предоставленном приспособлении, являются очень ненадежным видом крепления, особенно если учесть быструю астеничность сварочных швов. От этих крепежных частей можно, вообще, отказаться, что также разрешит исключить необходимость использования сварных монтажей и щек. Решить эту задачу разрешают следующие действия:

- Производство опорной балки, которая будет выдаваться за пределы рабочего стола;

- Выделывание U-образных проушин на концах основной балки;

- Крепление основной балки к рабочему столу с помощью болтов (М10) и фасонных гаек с лапами.

Если в улучшенном листогибочной конструкции не будет щек, то как к нему прикрепить траверсу? Решить подобный вопрос можно довольно просто: применять для этого дверные петли-бабочки, какие традиционно используются для навешивания тяжелых железных дверей. Крепить эти петли, обеспечивающие довольно высокую точность, можно с помощью винтов с тайный головкой.

Согнуть на листогибочном станке с траверсой, прикрепленной на петли-бабочки можно множество болванок, так как эти петли отличаются очень высокой прочностью:

- Усиленная опорная балка;

- Маховик — резьбовая часть;

- Балка, обеспечивающая прижимание заготовки;

- Штатив для крепления установки элементов к рабочему столу;

- Траверса, с помощью которой можно согнуть разделываемую заготовку.

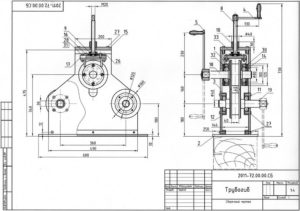

Принцип работы станка

При помощи гидравлики обеспечивается общее усилие прижима, так происходит деформация металлических профилей большой толщины. Трубогибы в заводских условиях дают усилие больше 8 тонн, этот показатель влияет на выбор управления станка: ручной или электрический. Устройства с принудительным и ручным прижимом изгибают прокат, обеспечивая деформацию металла в холодном виде. Изгибающее воздействие в различных станках отличается направлением:

- Прижимающий вал движется в направлении вниз. Схема с верхним расположением вала востребована при работе профилегибочного оборудования с электрическим управлением. В станках с домкратом такое направление перемещения рабочего вала используется редко.

- Рабочий вал движется снизу вверх, а боковые ролики закреплены в статической неподвижности. Такая схема используется в агрегатах с гидравлическими домкратами, перемена положения происходит при перемещении центрального валка.

Плюсы самодельного устройства

В конечном счете все, что вам потребуется для изготовления такого универсального устройства, можно купить по небольшой стоимости в любом строительном магазине либо подобрать нужные компоненты из старых давно забытых вещей, а также подобрать чертежи. В любом случае цена такого станка очень быстро себя окупит, так как изготовить на нем можно детали любой сложности с минимальными затратами на расходный материал.

Важно: аренда прокатного станка обойдется в круглую сумму, из-за чего вы можете размещать объявления и неплохо зарабатывать на своем устройстве. Сделанная работа достаточно быстро окупается, так как вы можете изготавливать любые детали

Вот лишь небольшой их список:

Сделанная работа достаточно быстро окупается, так как вы можете изготавливать любые детали. Вот лишь небольшой их список:

- профтрубы;

- металлические направляющие для профиля под гипсокартон;

- покрытия для фальцевой кровли;

- элементы для металлосайдинга;

- металлические листы квадратной и прямоугольной формы;

- дополнительные крепления для сайдинга;

- провод для электрической проводки.

Все эти самоделки пригодятся вам при строительстве нового дома или его ремонте. Как показывает практика, листогибочные самодельные станки крайне востребованы, так как их схема не требует сложного изготовления, но при этом позволяет изготавливать массу полезных и нужных деталей.

Видео: прокатный станок своими руками.

Заключительные работы

В средней части направляющей балки, поставленной вертикально, под воротом приваривают ось для шестеренки и ворота. Работа выполняется со стороны установленных шестеренок. Ось располагается по отношению к направляющим так, чтобы цепь в случае необходимости можно было снять, а в рабочем положении она была натянутой.

В средней части направляющей балки, поставленной вертикально, под воротом приваривают ось для шестеренки и ворота. Работа выполняется со стороны установленных шестеренок. Ось располагается по отношению к направляющим так, чтобы цепь в случае необходимости можно было снять, а в рабочем положении она была натянутой.

Шестерню напрессовывают на рукоятку ступицы, она служит для намотки цепи, для такой работы используют тиски. Чтобы ускорить процесс прессовки, разогревают шестеренку до 120˚, от этого посадочное отверстие расширится, а после надевания уменьшится, и шестерня получит плотную посадку.

Заканчивают сборку прижимного узла изготовлением своеобразной ручки, для этого на конце болта сверлят отверстие, куда вставляют отрезок металлического прутка. Перед тем как накинуть цепь на все три шестеренки, крепят ступицу на подготовленной заранее оси и затягивают контргайкой. Получается редуктор для того, чтобы передавать момент кручения от рукоятки.

После окончания работ станок окрашивают масляными составами для предупреждения ржавчины и коррозии от окружающей атмосферы. Те части агрегата, которые взаимодействуют между собой поверхностями или трутся в процессе работы, не окрашиваются.

Пошаговый процесс изготовления приспособления

Чтобы было понятнее, как работает устройство, нужно разобраться с поэтапным его изготовлением.

| Будет изготавливаться прокатный станок, который создаcт регулярное смятие на поверхности трубы. | |

| Сначала подбирается необходимый материал заготовок. Выполняется разметка для будущих распилов. | |

| Два подшипника расположатся на пластине на расстоянии, который соответствует размеру трубы. | |

| Размечается центры сверления для осей подшипников. Задается положение профтрубы, которое она займет при профилировании. | |

| В качестве осей будут использованы специальные валики. Их наружный диаметр соответствует внутреннему диаметру кольца подшипника. Выполняется специальная проточка, которая зайдет внутрь крышек (верхней и нижней). | |

| Ролик будет изготовлен из листа рессорной стали. | |

| Выполняется разметка будущего ролика. Определяется положение центра. | |

| Циркулем прорисовывается наружный профиль. Изготовление будет выполняться без использования токарного станка, поэтому процесс будет несколько сложнее обычного. | |

| Просверлены отверстия для осей. Внутрь подшипников забиты валики. Их установили в корпус-крышку. | |

| Необходимо сформировать внутренние пропилы. В них будут проступать ролики. |

| После продольного пиления выполняется поперечное. Приходится вести обработку с обеих сторон. Тогда качество изделия будет выше. Попутно удаляются заусенцы. Притупляются острые кромки. | |

| Нижняя крышка и подшипники уже установлены. Сверху накладывается верхняя часть. Теперь обеспечивается жесткость самого приспособления. | |

| Сборка выполнена. Нужно приварить оси. Тогда получится неразъемная конструкция. | |

| Сначала привариваются только точки. Потом выполняется обваривание. Обязательно проверяется легкость вращения подшипников. Если появляется затруднение в их провороте, то нужно найти причину и устранить ее. | |

| Пора заняться и роликами. Приходится с помощью УШМ придавать вид, близкий к окружности. | |

| Зажав в тиски заготовку, выполняют засверливание отверстия. Диаметр равен 12 мм. | |

| Внутрь вставляют болт, а потом затягивается гайка. Нужен небольшой хвостовик, который можно будет зажать в патроне электродрели. | |

| С помощью болгарки и дрели можно смоделировать процесс обточки круглой детали на токарном станке. Сначала обрабатывают окружность. Добиваются равного расстояния от центра. | |

| В дальнейшем снимаются фаски. По центру ролика диаметр больше, чем у торцевых частей. Тогда будет получаться нужный профиль на трубе. | |

| Видны четкие грани изделия. Таких роликов потребуется изготовить две штуки. |

| Заготовка в руках у мастера. Определяется высота стойки, которая потребуется для монтажа роликов. | |

| Проверяется качество изготовления заготовок. Они должны быть идентичны. | |

| Вот так ролик будет выступать внутрь приспособления. | |

| Работать будут с обеих сторон. | |

| После выполнения примерок и расчетов производится выпиливание стойки. Для нее требуется металл шире (10 мм). | |

| Стойка готова. Нужно избавиться от заусенцев. | |

| После зачистки деталь приобретает товарный вид. | |

| Ставится ось. Собирается каждый узел, проверяется, как вращаются ролики на стойках. Насколько легок их ход. | |

| Проводится примерка. В самом деле нужно чаще примерять, чтобы потом не ошибаться. | |

| Прихватываются стойки к корпусу с обеих сторон. |

| После прихватки точками и проверки расстояний, а также легкости вращения производится полное приваривание деталей. | |

| В первом варианте будет проведено испытание изделия. Для удобства перемещения по коротким заготовкам приваривают две рукоятки. Профилирование будет выполняться простым протягиванием вдоль трубы. | |

| С этой стороны будет заводиться конец профильной трубы. | |

| Первая проба приспособления. Ставится труба, а потом выполняется надавливание сверху. | |

| Видно, как формируется новый профиль на поверхности. | |

| Теперь можно зажать один конец в тисках и пытаться протащить приспособление по заготовке. | |

| Приходится совершать возвратно-поступательные движения. Нужно смазывать ролики маслом, тогда они будут лучше вращаться на своих осях. | |

| Каждый ход составляет примерно 80…90 см. Для длинной трубы придется выполнять не менее 8…10 рывков. Поэтому нужна вращающаяся ручка. Тогда движение заготовки будет более ровным. Усилий потребуется меньше. | |

| Вот такая труба получается в результате ее усиления. Ее можно использовать для теплицы или для изготовления какого-либо другого изделия. |

В результате получено несложное приспособление, которое поможет усилить профиль заготовки.

Republished by Blog Post Promoter

Технические характеристики трехвалковой листогибочной машины ИБ2222

| Наименование параметра | ИБ2220 | ИБ2222 | ИБ2222В |

|---|---|---|---|

| Основные параметры машины | |||

| Наибольшая толщина изгибаемого листа при бт = 250 МПа (25 кгс/мм²), мм | 10 | 16 | 16 |

| Наибольшая ширина изгибаемого листа, мм | 2000 | 2000 | 2000 |

| Максимальный угол при вершине конических обечаек, град | 20 | 20 | |

| Скорость гибки, м/мин | 9.3 | 7,7 | 8,5 |

| Наименьший радиус гибки, мм | 180 | 240 | 240 |

| Диаметр верхнего валка, мм | 215 | 270 | 270 |

| Диаметр боковых валков, мм | 195 | 260 | 260 |

| Электрооборудование и привод машины | |||

| Количество электродвигателей, кВт | 4 | 4 | 4 |

| Электродвигатель (главного) привода вращения боковых валков, кВт | 8,5 | 12,0 | 12,0 |

| Электродвигатель механизма наклона откидной опоры верхнего валка, кВт | 1,1 | 1,1 | 1,1 |

| Электродвигатели регулировки высоты боковых валков, кВт | 3,0 | 5,5 | 5,5 |

| *Электродвигатель привода механизма съема изделий (сталкивателя) (М5), кВт | 1,5 | 1,5 | 1,5 |

| *Электродвигатель привода поддерживателя обечайки (М6), кВт | 0,75 | 0,75 | 0,75 |

| Суммарная мощность электродвигателей, кВт | |||

| Габарит и масса машины | |||

| Габарит (длина х ширина х высота), мм | 3940 х 1250 х 1310 | 4040 х 1490 х 1745 | 4040 х 1590 х 2096 |

| Масса, кг | 5850 | 11495 | 8890 |

Полезные ссылки по теме

Каталог справочник листогибочных валковых машин

Паспорта листогибочных валковых машин

Справочник КПО

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

Сборка станка собственноручно

Перед тем, как вы соберётесь сделать такую установку своими руками, ознакомьтесь, пожалуйста, с необходимой литературой, в которой будет написано всё, что касается металлического проката. Существуют различные сборки таких станков. Как говорится: «Кто, во что горазд!» Стройдетали механизма могут быть разнообразными, от этого суть не меняется.

Совет: Если вы не знаете, с чего начинать конструировать инструмент, сделайте предварительный чертёж с натуральными размерами. Это позволит вам полноценно представить всю картину и исправить недочёты!

пример сборки

- Первым шагом будет изготовление станины. Материал для неё выбирается исходя из того, какая нагрузка будет присутствовать при изготовлении готовых, гнутых труб. Это может быть массив дерева, металлические профиля или толстые уголки. Последнее даст возможность закрепить станину в бетонное основание.

- Для проката и сгибания необходимы будут валики. Это дело можно будет поручить знакомому токарю или сделать их на заказ. Однако если у вас есть возможность воспользоваться профессиональным токарным станком, изготовить такие элементы своими любимыми руками. Размеры прокатных валиков обязательно должны подходить под подшипники и звёздочку.

- Далее в кольцах высверливают отверстия и пазы.

- Подготавливается основа под прижимной вал. Этот вал закрепляется через шпоночку к полке.

- Производится сборка каркасного основания.

- Осуществляется монтаж конструкции для верхнего валика, а также крепятся опорные валики.

- Те элементы конструкции, которые приводятся в движение, закрепляются цепью.

- Заключительным этапом становится установка рукояти для ручной работы.

В итоге получается замечательный самодельный станок, которым можно пользоваться. Полученный станок показан на фото.

Совет: Перед тем, как браться гнуть ту или иную деталь, обязательно учтите все характеристики металла

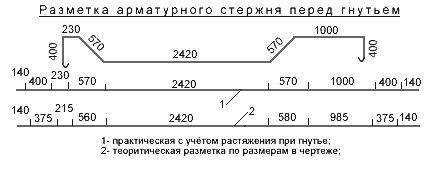

А также важно учесть и то, что после сгибания, размеры изготовки меняются!

Чертежи трубогиба

Совет: Прежде чем, вам захочется обзавестись такой превосходной вещью, обязательно подумайте и примите правильное решение о том, для каких целей ваш аппарат будет применён и нужен

Чтобы вам было более доступно и понятно, предварительно посмотрите видео ролики, которые представлены ниже или скачайте их, чтобы постоянно не искать!