Советы

В интернете многие непрофессиональные мастера обработки с помощью шлифовального станка советуют для первичной обработки использовать ленты с абразивным зерном P24, так как это самое крупное зерно для грубой обдирки материала.

Этот совет исходит из мнения, что крупное зерно по идеи должно быстрее обрабатывать материал, однако, как показывает практика, крупное зерно быстрее срабатывается, лента с этим зерном быстрее садится и изнашивается.

Поэтому пользуйтесь при первичной обработке лентами с абразивным зерном P36 или P40.

И купите каучуковый карандаш (он убирает остатки пыли, что коксуется на абразивной ленте шлифовального станка), благодаря нему ваша абразивная лента будет служить раза в 2 больше.

![]()

Источник beauty-prof.com

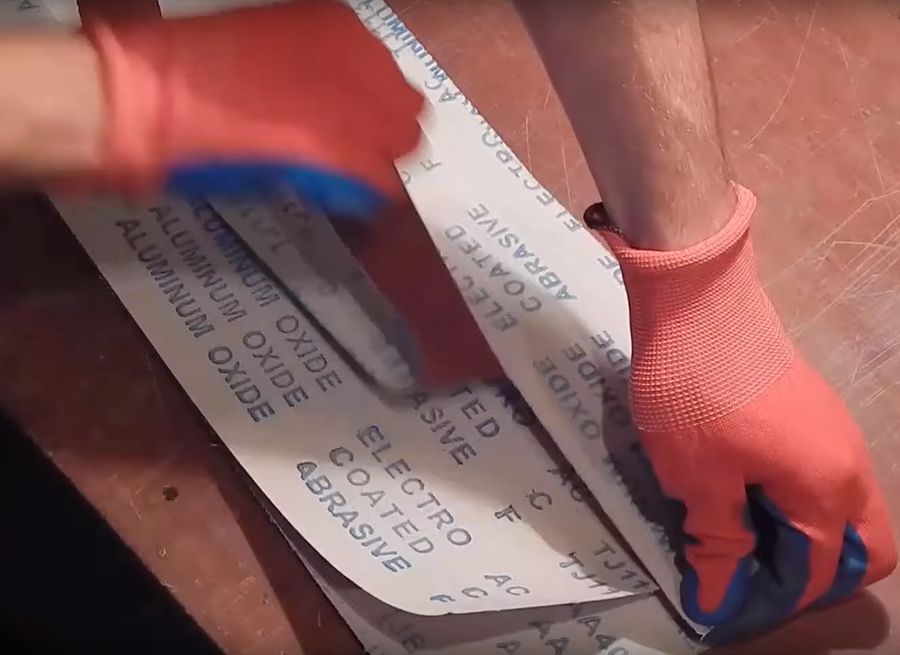

Удаление абразива

Если не зачистить предварительно абразив на одном из краев шлифовальной ленты, то нормально склеить края полосы не получится.

Если вы зачистите абразив плохо, то на самой шлифовальной ленте будет выступать бугорок, и при интенсивной эксплуатации в этом месте она очень быстро порвется, да и биение будет приличное.

Зачистить абразив можно несколькими способами. Например, подойдет кусок пильного полотна для ножовки по металлу.

Однако, как показывает практика. намного быстрее это можно сделать на электроточиле (только обязательно надо работать в респираторе и защитных очках).

Давайте рассмотрим самые популярные способы удаления абразива на наждачке, которыми пользуются домашние мастера.

Способ с утюгом

На электроточиле (заточном станке) можно довольно быстро можно зачистить абразив на поверхности наждачки, но все-таки этот способ применим не во всех ситуациях — очень много пыли образуется.

И если в домашней мастерской или гараже не установлена вытяжка и нет возможности нормально проветрить помещение, то пользоваться им точно не стоит.

Как вариант, можно попробовать зачистить абразив с помощью обычного бытового утюга. То есть в данном случае будем нагревать наждачку, и уже потом соскабливать ножом.

Утюг необходимо будет расположить подошвой вверх. Для этого зажимаем его в нужном положении в слесарных тисках.

После того как утюг нагреется до нужной температуры, прикладываем к его поверхности наждачную бумагу, и постепенно зачищаем абразив с помощью ножа или куска пильного полотна по металлу.

Удаление абразива ацетоном

Чтобы легче было сдирать абразив вручную — например, с помощью обычного ножа, поверхность наждачки в месте сгиба необходимо обильно смочить ацетоном, и оставить примерно на 5-7 минут.

За это время ацетон впитается в наждачку, и удалить абразив будет намного легче. Проверено на практике.

Недостаток этого способа в том, что ацетон имеет очень резкий запах. В закрытом и плохо проветриваемом помещении ацетоном лучше не пользоваться — голова может разболеться.

Если надо склеить 1-2 шлифовальных ленты, то это еще ничего — можно потерпеть, а если несколько десятков лент, то пропитку ацетоном лучше делать на улице или настежь открыв окна.

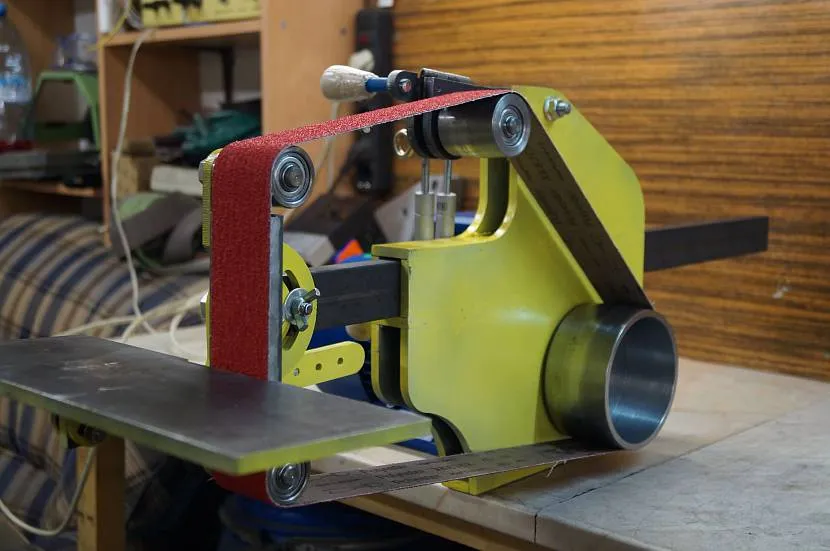

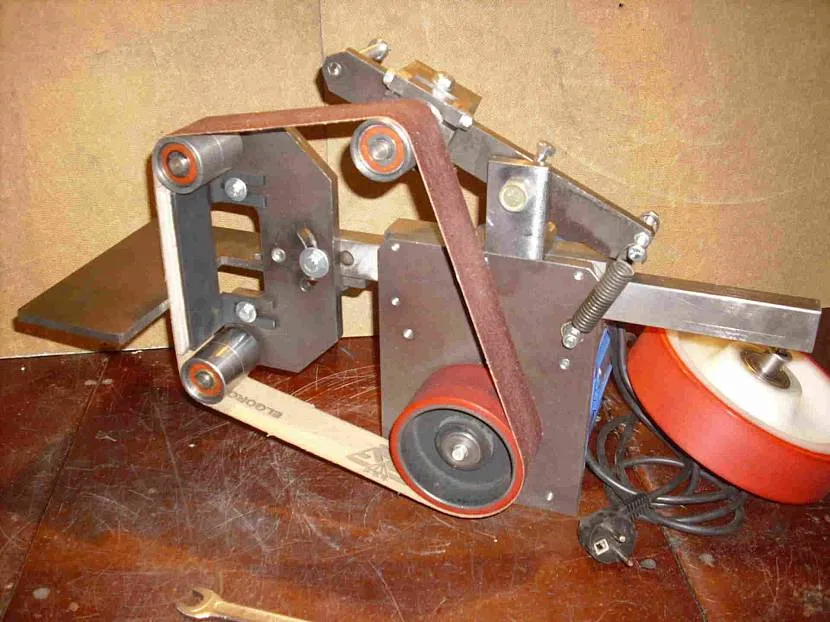

Работа и конструкция ленточного гриндера

Принцип работы гриндера несложен. Имеется группа роликов, через которые пропущена шлифовальная лента требуемой зернистости. Если привести во вращение ведущий ролик, насаженный на выходной вал электродвигателя, то автоматически начнут вращаться и остальные. Регулируя относительное расположение ведомых роликов, можно шлифовать поверхности, имеющие дефекты различной глубины. Для компенсации вероятного растяжения ленты (при её длительной эксплуатации) предусматривается механизм натяжения одного из роликов (как правило, того, который в кинематической цепи станка находится где-то между ведущим и ведомым).

В конструкцию ленточного гриндера входит столик, на котором должно закрепляется обрабатываемое изделие. Лучше, если такой столик будет иметь возможность поворачиваться вдоль одной из осей на угол до 90º: тогда возможно шлифование двух взаимно перпендикулярных плоскостей с одной установки детали. В качестве средства безопасности на раме станка есть смысл предусмотреть откидное защитное стекло из прозрачного акрила – тогда нет опасений, что чешуйка сошлифованной краски или окалины попадёт в глаз оператору. Естественно, потребуются органы управления, которые размещаются в станине или на раме станка. Переносные исполнения снабжаются прочной стойкой, на основании которой имеются крепёжные отверстия, при помощи которых гриндер можно закрепить на верстаке.

Попробуем абстрагироваться от изящества дизайна и цвета, и взглянем на конструкцию трезво. Сразу бросается в глаза визуальная неустойчивость станка: вылет консольно расположенных роликов намного больше, чем опорная поверхность под станиной. Кроме того, отсутствие столика не позволяет обрабатывать сравнительно массивные поверхности, которые длительно держать навесу просто неудобно. Увеличенная длина ленты (и сопутствующие этому механические потери на трение) становится причиной применения в приводе двигателя повышенной мощности, а, следовательно, и энергоёмкости. Узел натяжения изящен и прост в наладке, а в комплекте к станку имеются сменные шлифовальные насадки, позволяющие шлифовать даже внутренние поверхности – но стоит ли за это выкладывать более 100 тыс. руб.?

Изготовление собственными силами

Для самостоятельно изготовления такого прибора нужно провести подготовительные работы. Они состоят в следующем:

- Разработать конструкцию гриндера. Чертежи с размерами готовятся самостоятельно или под заказ. После этого будет понятно, какие потребуются материалы.

- Подготавливаются электрический лобзик, болгарка, дрель.

- Токарный станок для изготовления некоторых деталей. В его отсутствие придется воспользоваться услугами токаря.

При составлении проекта лучше предусмотреть конструкцию, на которой можно было бы проводить обработку детали в горизонтальном и вертикальном направлении.

Особенности выбора ленты

Важной задачей является подбор ленты. В зависимости от ее ширины на самодельном гриндере можно будет обрабатывать детали определенных габаритов

Обращается внимание на степень ее зернистости. Размерный ряд по длине ленты имеет такие величины: 610, 915, 1230, 1600, 1830. Ширина ленты бывает 50 и 100 мм

При этом она должна отвечать следующим характеристикам:

Ширина ленты бывает 50 и 100 мм. При этом она должна отвечать следующим характеристикам:

- иметь тканевую, эластичную основу;

- способность выдерживать скорости до 1500 об/мин;

- иметь абразивную стойкость;

- выдерживать относительное удлинение без разрывов 10−15%;

- не нагреваться при длительной работе.

Следует учитывать, что короткие ленты быстро нагреваются, а длинные требую увеличения габаритов станка. Нельзя допускать, чтобы они были составными. В процессе работы в месте состыковки они растягиваются, что может привести к опасному разрыву.

Прочность ленты должна соответствовать величине 800−900 МПа. При этом удельные усилия шлифование не должны превышать 0,8 кг/см2. Перед применением лента вывешивается в течение 48 часов на цилиндре. За это время происходит ее естественное удлинение.

Основание и ролики аппарата

Для надежности конструкции выбирается толщина металла 12 мм. Основание может быть изготовлено при помощи болтовых соединений. Однако наличие отверстий ослабляет конструкцию, поэтому лучше сделать ее сварной.

При вытачивании роликов важно обратить внимание на шероховатость поверхности. Ее величина должна соответствовать Ra 1,25. Если класс обработки будет ниже, то это поведет за собой быстрый износ ленты

Если класс обработки будет ниже, то это поведет за собой быстрый износ ленты

Если класс обработки будет ниже, то это поведет за собой быстрый износ ленты.

https://youtube.com/watch?v=DPBsAYqByVY

Изготавливаются они из дюралюминия или титана. В случае использования стали потребуется делать выборки для облегчения. Исключение составляет ролик вала двигателя. Он точится только из стали, потому что на него идет основная нагрузка. Для стандартного станка диаметр составляет 150 мм. Натяжной ролик имеет размер 100 мм и 2 оставшихся по 70 мм.

Располагаться все 4 вращающиеся детали должны строго в одной линии. Каждая из них делается бочкообразного типа со скосом 1- 2 мм. Это необходимо для того, чтобы исключить соскальзывание ленты.

Привод для самодельного устройства

Какой бы ни был размер станка, привод побирается мощностью не ниже, чем 1,2−1,5 кВт. Лучше, чтобы приспособление работало от сети 220 Вт. При подключении к трехфазному устройству требуется наличие конденсатора. Это приведет к потере мощности на 30%. Для качественного выполнения работ подбирается электродвигатель с высокими оборотами. Их величина должна составлять не ниже чем 1200 об / мин.

Устанавливается он в передней части и имеет консольное крепление. Не стоит применять двигатель от старой стиральной машины. При работе на него сыпется много пыли, поэтому его корпус должен быть закрытым и хорошо обдуваться.

Изготовление гриндера своими руками процесс сложный. Не все операции можно провести самостоятельно. Иногда придется воспользоваться услугами токаря и фрезеровщика. Однако в итоге получится станок, на котором можно будет обрабатывать детали, выполненные из любого материала. К тому же на таком приспособлении имеется возможность вести заточные работы для режущего инструмента.

https://youtube.com/watch?v=GwylmVI7PG8

3D-принтер

Стоимость: от 20 тыс. рублей

Популярным видом техники для мелкосерийного производства на дому остается 3D-принтер. Стоимость самых бюджетных вариантов стартует от 20 тыс. рублей. Однако перед покупкой принтера для трехмерной печати стоит помнить, что далеко не каждое изделие, которое вы сможете на нем печатать, вы сможете продавать. Пожалуй, главная нематериальная ценность, которая не идет в комплекте к хорошему 3D-принтеру, но необходима для превращения его в бизнес-инструмент — это фантазия. Изделию, которое можно дорого продать, порой мало быть просто полезным, оно в идеале должно быть уникальным, авторским и дизайнерским. 23 идеи для домашнего производства мы предлагаем в этой подборке. Также в пару с 3D-принтером можно приобрести настольный вакуумный формовщик.

Виды лент для гриндера

Шлифовальные ленты для гриндера классифицируются по следующим показателям:

- назначению (виду выполняемой операции, качеству обработки);

- геометрическим параметрам (длине и ширине);

- допустимой скорости движения;

- типу абразива;

- способу нанесения абразивного покрытия;

- компании, производящей такую продукцию;

- стоимости.

По виду выполняемых операций изделия для гриндера подразделяются на четыре категории:

- предварительная обработка (создание готовых форм или заготовок);

- черновая обработка поверхностей;

- подготовительная операция перед окончательным шлифованием;

- чистовое или финишное полирование.

Для проведения каждой из операций применяется своя шлифовальная лента. Решение первой задачи осуществляется с помощью грубой (обдирочной) ленты марки Р24. Для черновой обработки применяется более мелкая – марки Р36. Подготовительные операции производят на лентах Р80–Р120. Чистовая обработка осуществляется с применением лент самого маленького абразива. Для этого могут применяться алмазные ленты марок А3к0–А100.

По типу шлифовального материала и способу его нанесения абразивная лента делится на категории.

![]()

ПОСМОТРЕТЬ Ленты для гриндера на AliExpress → В качестве абразивной крошки на поверхность наносят:

- натуральный камень (например, карбид кремния или гранат);

- керамическую крошку;

- окись алюминия;

- алмазную крошку.

Он наносится на поверхность двумя способами: открытым или закрытым. Каждый из них обеспечивает определенную степень покрытия подложки. Первый осуществляет нанесение абразива не более чем на 60% поверхности абразивного материала. Второй обеспечивает полное покрытие.

Геометрические размеры абразивной ленты гриндера зависят от технических характеристик шлифовального станка. Основными параметрами являются длина и ширина. Все они стандартизированы и имеют несколько установленных размеров. По ширине выпускаются двух размеров: 50 и 100 миллиметров. Длина является более вариативной величиной и равна 610, 915, 1230, 1600, 1800 миллиметрам. Для некоторых специализированных станков выпускается лента длиной заданного размера: 2000 мм при ширине в 50 мм.

Синтетическая заплатка

Соединения выполняются с использованием любых синтетических волокон. Например, шелк. Соединение ленты и приваривание заплаты осуществляется под углом 45° к движению. Этот вариант максимально приближен к заводской версии.

Шаги.

- Прикрепите обе наждачные бумаги к деревянной платформе полированной частью вниз. (Соединение должно быть под углом).

- Поскребите место, где будет располагаться шелковая прокладка, и

- Наложите шелковую повязку, и

- затянуть винтовыми зажимами на деревянной платформе.

- Оставьте на месте на 10-12 часов.

- После сварки края заплаты можно поцарапать, чтобы уменьшить шов.

Преимущество этого метода заключается в том, что шелк является тонким материалом. Кроме того, в отличие от предыдущего варианта, шов располагается только на внутренней стороне ленты. Недостатком является то, что шелковая ткань должна быть под рукой.

Типы лент для гриндера

Шлифовальная лента для гриндера, купить в Москве которую предоставляется возможность у нас, представлена множеством разновидностей и типов («R», «Z» и др.) от ведущих производителей. Сегодня именно 3м ленты гриндера являются наиболее востребованными в работе и покупаемыми.

При работе по твердым материалам именно 3м ленты гриндера демонстрируют повышенную стойкость и длительный срок эксплуатации при максимально интенсивном съёме. Кроме того, 3м ленты гриндера могут применяться как при влажном, так и при сухом шлифовании. При этом ленты данного типа показывают весьма высокий уровень экономичности.

Ленточный гриндер: устройство и принцип действия

Есть тенденция путать ленточный станок со шлифовальным. Для обработки поверхностей в ленточном устройстве используется тонкая шлифовальная лента, а не диск. Благодаря такому подходу всегда есть возможность правильно подобрать абразивность и обрабатывать поверхности с любой площадью.

Ленточный гриндер настольного типа с лентой средней абразивностиИсточник beltgrinder.ru

Рабочий механизм представляет собой движущую конструкцию, на которой устанавливается абразивная лента. При запуске она начинает двигаться за счет приведения в действие вала. Далее к абразивной детали подносится поверхность, которую нужно отшлифовать.

Устройство ленточного гриндера, изготовленного своими рукамиИсточник forum.guns.ru

В устройстве гриндера присутствуют следующие основные составляющие:

- система, состоящая из нескольких барабанов. Традиционно это один приводный вала и несколько ведомых;

- станина. Присутствует не во всех станках, а только в тех, на которых предполагается выполнять обработку более масштабных деталей (досок, металлических поверхностей и других). Станина различается по массивности: например, для дерева используется простая, а вот для металлических деталей — мощная с подпорками;

- система натяжения. Это устройство, которое позволяет шине все время находится в натянутом состоянии. Если шлифовальная лента будет провисать, то при запуске весьма вероятен ее разрыв;

- электроблок. В него встроен электрический двигатель и узел. Также в нем обычно присутствует переключатель скоростей, который позволяет регулировать интенсивность движения ленты, и как следствие, контролировать процесс шлифовки материалов.

Профессиональное оборудование имеет в конструкции защитный экран, который предотвратит попадание остатков материала в лицо и глаза человека. Также обязательно присутствует механизм принудительной остановки.

Устройство гриндера с короткой металлической станинойИсточник popgun.ru

Преимущества самодельного станка

Ленточный гриндер можно приобрести в любом магазине строительных товаров, однако собранный вручную станок имеет массу преимуществ для владельца:

- Минимальные затраты на работу и материалы.

- Возможность самостоятельно подготовить чертеж (или воспользоваться готовым проектом) с должными размерами, типом конструкции и принципом работы.

- Большинство расходных материалов имеется в хозяйстве каждого мастера, стоит лишь провести поиски в собственном сарае, кладовой, гараже.

- Недостающие элементы и аксессуары можно купить в магазине товаров для строительства (зажимы для крепления, направляющий и ведущий ролик, шлифовальная лента). Ролики для гриндера можно сделать и своими руками.

- Большая коллекция видео по сборке гриндера своими руками из подручных материалов.

Вниманию мастеров всегда представлены веб порталы с большим количеством пошаговых инструкций, как сделать гриндер своими руками, схемами и готовыми чертежами, практическими советами.

Из чего можно собрать станок

Самый главный вопрос для мастера – с чего начать работу. Конечно, с выбора материала. В качестве основного материала для привода может выступать:

- Двигатель от старой стиральной машинки.

- Мотор от дрели.

- Движок от болгарки. Гриндер из шлифмашинки, собранный своими руками, является практичным и удобным вариантом.

Не следует спешить и сдавать в утиль старые инструменты. Большинство из них (с «живым» движком могут пригодиться в хозяйстве). Перед началом работы следует внимательно осмотреть движок, освобожденный от корпуса и других деталей на предмет целостности, качества его работы, мощности.

Пошаговая сборка конструкции

Сборка шлифовального станка – это полноценные строительные работы, требующие от мастера концентрации внимания, подготовки чертежа, обработки деталей и определенного опыта.

Для работы следует подготовить рабочее место:

- Столешницу с достаточной площадью для проведения обработки деталей, сборки конструкции и проверки работы готового аппарата.

- Источник света (оптимально будет сочетание естественного и искусственного освещения).

- Средства защиты глаз и слизистых оболочек (металлическая стружка, пыль, антикоррозийные составы обладают прямым раздражающим действием, что требует дополнительной защиты лица и рук).

Готовое рабочее место – это залог успешной работы для мастера.

Подготовка чертежа для станка

Следующий шаг – это подготовка чертежа гриндера своими руками. При желании мастер может найти готовые план-проекты, которые на сегодняшний день находятся в свободном доступе. На самостоятельных схемах отображают следующие параметры:

- Размеры и вид целой конструкции в двух проекциях.

- Размеры и вид деталей (роликов, каркаса, на котором расположена шлифовальная лента, ложе для привода, расположение крепежей).

Как выбрать ленту

Моделей гриндера достаточно много, но наиболее популярный вариант – это ленточный станок. Выбирая шлифовальную ленту, следует ориентироваться на ряд критериев:

- Назначение шлифовального станка (обработка деревянных поверхностей разительно отличается от обработки металлических деталей, искусственного или натурального камня).

- Требуемая жесткость ленты.

Тщательно выбирают не только тип шлифовальной ленты, но и её ширину. Видео, чертежи, советы по выбору ленты и сборке гриндера своими руками помогут оптимально провести самостоятельную работу.

Поворотный столик для гриндера

Для точной и равномерной шлифовки деталь должна быть жестко зафиксирована по отношению к движущейся абразивной ленте. Поэтому в состав любого гриндера входит поворотный опорный столик (или, как его называют токари, «подручник»).

Обычно это плоская металлическая пластина длиной 15÷30 см, шириной 5÷10 см и толщиной 5÷10 мм. Столик должен иметь в торце выемку по ширине ленты, регулируемый наклон в сторону плоскости шлифовки, а также перемещаться вперед-назад и вверх-вниз.

Некоторые опорные столики имеют возможность поворота на 90 градусов в правую и в левую стороны, но, насколько необходима такая опция, должен решать сам мастер. Тем более, что ее реализация на оборудовании домашней мастерской может оказаться довольно сложной.

https://youtube.com/watch?v=ZfG9tMTdH28

В зарубежных видеороликах народные умельцы для изготовления самодельных гриндеров широко используют прямоугольные трубы и различные фигурные профили. Это упрощает как конструирование, так и изготовление станка. У наших мастеров такие материалы встречаются гораздо реже: они, в основном, используют швеллер, полосу и уголок.

Конечно, можно сослаться на разницу в цене, но на гриндер требуется совсем немного металла, поэтому такое объяснение вызывает сомнение.

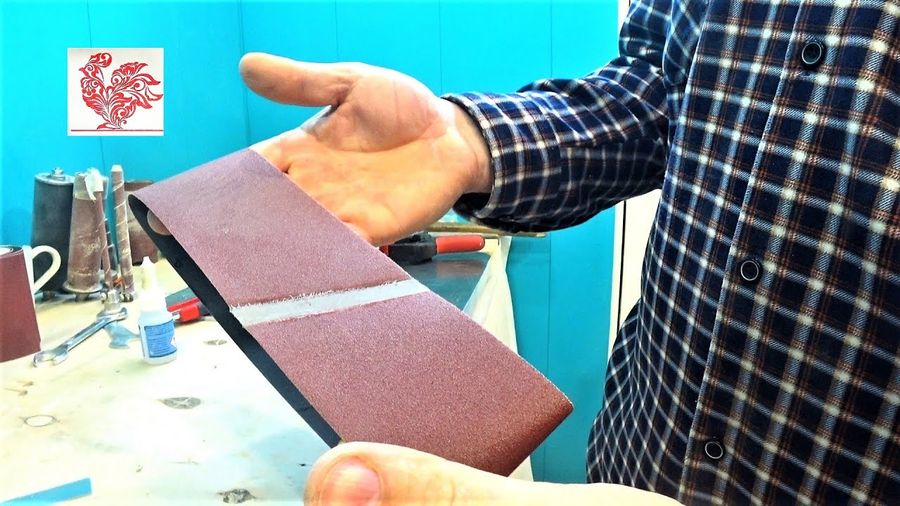

Как склеить ленту для гриндера.

Ленты обойдутся значительно дешевле, если покупать наждачную бумагу и склеивать ее в необходимую длину..

Существует два основных способа склейки с небольшими вариациями:

1) Склейка внахлест.

2) Склейка встык.

Лента для гриндера склеенная внахлест.

Лента для гриндера склеенная внахлест.

Лента для гриндера склеенная встык.

Лента для гриндера склеенная встык.

Явным достоинством склеивания внахлест является то, что лента очень хорошо склеивается и вероятность ее разрыва в месте склейки минимальная. А недостатком является то, что она в процессе работы “бьет” на месте стыка. Причем существует определенная закономерность, чем крупнее абразивное зерно, тем меньше чувствуется стык.

При склейке встык все получается, наоборот. Биение в месте склейки практически отсутствует, но качество соединения хуже и вероятность разрыва выше.

Склейка ленты внахлест.

Чтобы склеить таким способом, необходимо убрать абразив с ленты в месте склейки. Здесь есть два варианта. Можно убрать абразивное зерно только на одном конце или на двух концах ленты.

Если убрать, с одной стороны, то лентаполучиться с цельным абразивным зерном на всей длине, но будет заметное биениепри работе.

Если убрать с двух сторон, то биение значительно снижается, можно сказать, что его практически не будет, но на самой ленте образуется участок без абразива. Это плохо тем, что в этом месте будет повышенный износ основы ленты. Поэтому такой вид склейки применяет при обработке мягких материалов, например древесины.

Склеивание следует производить под углом. Такая склейка увеличивает длину склеенного шва, что повышает прочность места склейки и уменьшает вероятность задира края ленты. Угол может быть произвольным от 30 до 45 градусов.

Сначала необходимо распустить наждачную бумагу.

Размечаем абразивную бумагу.

Размечаем абразивную бумагу.

Делаем надрезы ножом по разметке.

Делаем надрезы ножом по разметке.

Рвем бумагу по ранее сделанным надрезам на ленты.

Рвем бумагу по ранее сделанным надрезам на ленты.

Размечаем по шаблону.

Размечаем по шаблону.

Отрезаем край под углом.

Отрезаем край под углом.

Размечаем место, где будем удалять абразив.

Размечаем место, где будем удалять абразив.

Сгибаем ленту по ранее сделанной разметке.

Сгибаем ленту по ранее сделанной разметке.

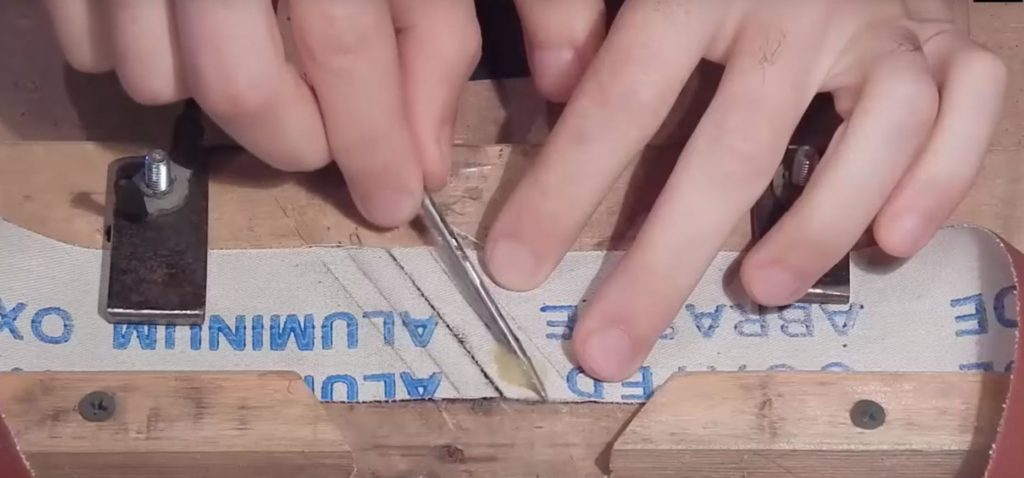

Соскабливаем часть абразива ножом со сгиба ленты.

Соскабливаем часть абразива ножом со сгиба ленты.

Удалить абразивное зерно можно двумя способами.

Способ №1.

Удаляем абразивное зерно с помощью ножа.

Удаляем абразивное зерно с помощью ножа.

Способ №2.

Промазываем клеем абразивное зерно.

Промазываем клеем абразивное зерно.

Клей следует использовать столярный ПВА класса Д3. Например клей марки Kleiberit. Обычный ПВА клей не подойдет.

Приклеиваем абразивную ленту к деревянной доске и прогреваем место склейки утюгом.

Приклеиваем абразивную ленту к деревянной доске и прогреваем место склейки утюгом.

Отрываем ленту от доски. Абразивное зерно должно остаться приклеенным на доску.

Отрываем ленту от доски. Абразивное зерно должно остаться приклеенным на доску.

Удаляем ножом остатки абразива.

Удаляем ножом остатки абразива.

Для склеивания абразивной ленты можно применить клей ПВА класса Д3, например клей марки Kleiberit, клей момент или обычный сапожный клей

Обращаю внимание, что обычный клей ПВА не подойдет

Склеиваем с помощью клея ПВА внахлест.

Склеиваем с помощью клея ПВА внахлест.

Чтобы ускорить высыхание клея ПВА, прогреваем утюгом место склейки.

Чтобы ускорить высыхание клея ПВА, прогреваем утюгом место склейки.

Вариант склеивания внахлест с помощью клея «Момент».

Вариант склеивания внахлест с помощью клея «Момент».

Шов, склеенный «Моментом», простукиваем молотком для увеличения прочности соединения.

Шов, склеенный «Моментом», простукиваем молотком для увеличения прочности соединения.

Если склеивание производится с использование клея момента, то для повышения качества склеенного шва следует его простучать молотком.

Совет

Чтобы лента склеилась ровно желательно использовать шаблон для склейки как показано на фото выше.

Склейка ленты встык.

Чтобы склеить абразивную ленту встык,необходимо отрезать ее под углом, состыковать и склеить через дополнительнуюпрокладку.

В качестве прокладки можно использовать ткань для печати шелкографии. Правильное ее название шелкотрафаретная ткань. Также можно использовать шелк, батист или ткань от старого зонта.

Подсказка

В продаже имеются специальная тесьма для склеивания абразивных лент. Найти её можно по запросу “тесьма для бесшовной склейки абразивных лент на гриндер”.

Важно понимать, что при таком способе склеивания абразивной ленты она будет держаться только на этой ткани. Поэтому для исключения травмирования во время её возможного разрыва, следует работать на гриндере в плотной одежде с рукавами и в защитных очках

Промазываем клеем «Момент» края.

Промазываем клеем «Момент» края.

Приклеиваем ткань.

Приклеиваем ткань.

Простукиваем шов молотком.

Простукиваем шов молотком.

При склеивании с помощьюклея момента следуют место стыка простучать молотком для улучшения качестваклееного шва.

Плоттеры для нарезки гидрогелевых пленок

Стоимость: 30-60 тыс. рублей

Плоттеры для нарезки гидрогелевой плёнки позволяют нарезать ее под любую из тысяч современных моделей смартфонов, и делать это за считанные секунды. Продуктивность плоттеров составляет около 2 тыс. плёнок в день, что в любом случае в сотни раз превысит реальные потребности. В обновляемую базу плоттера подгружены шаблоны всех возможных моделей телефонов, смарт-часов и фитнес-браслетов. Сами же гидрогелевые пленки легко клеятся и хорошо обеспечивают защиту от ударов и царапин.

Особенно наличие такого плоттера может облегчить жизнь для точки мобильных аксессуаров. Ведь модели телефонов имеют свойство устаревать, а это значит что магазины все больше захламляются неликвидным товаром. Приобрести плоттеры для гидрогелевых пленок можно за сумму от 30 тыс. рублей.

Впрочем, имейте в виду, что в этом направлении, как и в любом хайповом варианте бизнеса “практически без вложений”, не обошлось и без подводных камней. Компании-производители подобных плоттеров для гидрогелевых пленок подсаживают своих покупателей на использование своей собственной пленки с ограниченным количеством порезов. В итоге для покупателя каждая пленка обходится дорого и материал используется нерационально. В итоге в качестве выхода из ситуации приходится взламывать девайс, чтобы резать бесплатно на любой пленке.

Подготовка уголков ленты

Чтобы склеенная своими руками шлифлента не порвалась во время шлифования при первом же использовании, и вообще прослужила как можно дольше, необходимо правильно подготовить края отрезанной полосы наждачки.

Но давайте обо всем по порядку. Первым делом края наждачки нужно отрезать под углом примерно 30-35 градусов. Некоторые мастера делают угол 45 градусов.

После того как отрезали края ленты под заданным углом, с помощью линейки отмеряем 2 см, и затем сгибаем один из краев. Получится уголок.

1

На следующем этапе загнутый край шлифовальной ленты, который будет находиться снизу, обязательно нужно зачистить от абразивного зерна.

С другой стороны шлифовальной ленты зачищать абразив нет никакой необходимости, но при этом желательно снять небольшую фаску на самом краю для качественной склейки.

Впрочем, некоторые домашние умельцы удаляют абразив сразу с двух сторон ленты, чтобы уменьшить биение при обработке заготовок.

Перед склейкой с обратной стороны шлифленты (там, где находится тканевая основа) нужно зачистить наждачкой узкую полосу, равную ширине загиба на противоположном конце ленты — обычно 2 см.