Алюминиевый припой с флюсом

Проволока с алюминиевого сплава с флюсом для высокотемпературной пайки изделий из цветных металлов и алюминия.

Пайку можно выполнять с помощью портативной газовой горелки, для этого достаточно зачистить, а затем нагреть детали до температуры примерно 360 градусов, поднести проволоку и равномерно заполнить шов, дать остыть деталям без принудительного охлаждения.

Для выполнения пайки тонких деталей, обратите внимание на температуру плавления припоя, он не должен превышать 360 градусов. Если детали толстостенные, можно использовать припой с температурой плавления 500 градусов, он на порядок дешевле

Разновидности технологических операций

Технологические операции с металлическим листом бывают разделительные и формоизменяющие.

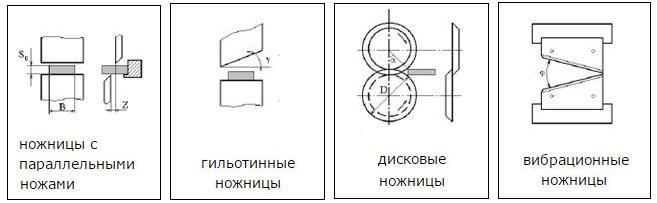

Разделительные штамповочные операции выполняются на оборудовании, которое оснащено специальным инструментом. В результате от заготовки отделяется определённая часть по прямой линии или заданному контуру. Отделение части листа происходит в следующих процессах:

- Отрезка. Для выполнения этого действия оборудование оснащено дисковыми, вибрационными устройствами или гильотинными ножницами.

- Обрезка. Эта операция отделяет крайние части полученного изделия.

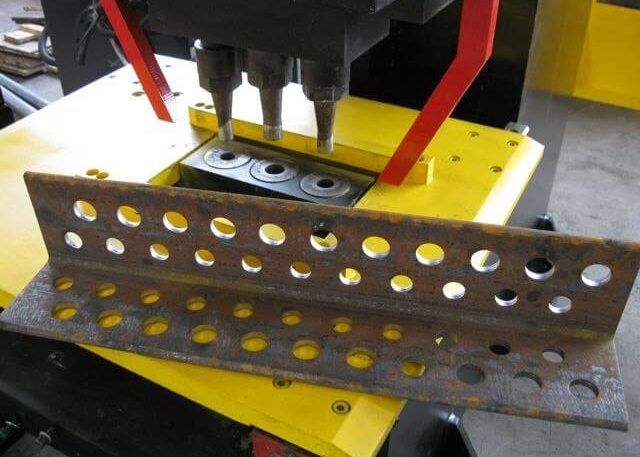

- Пробивка. В металлическом листе с помощью штампа создаются отверстия различной конфигурации.

- Вырубка. Из заготовки получают фигурную деталь с замкнутым контуром.

Формоизменяющие операции предназначены для создания изделия с иными параметрами и размерами без механического разрушения. Различают следующие виды этих операций:

- Отбортовка. Контур заготовки или внутренние отверстия подвергаются воздействию штампа для формирования бортов определённых размеров.

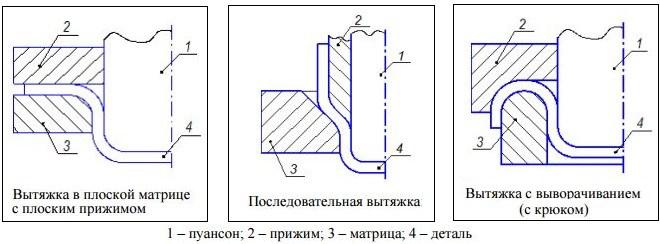

- Вытяжка. Эта операция является разновидностью объёмной штамповки, при которой из плоского материала получают пространственный элемент.

- Обжим. Для сужения торцов полой заготовки применяется штамп с матрицей конического типа, имеющей сужающую рабочую область.

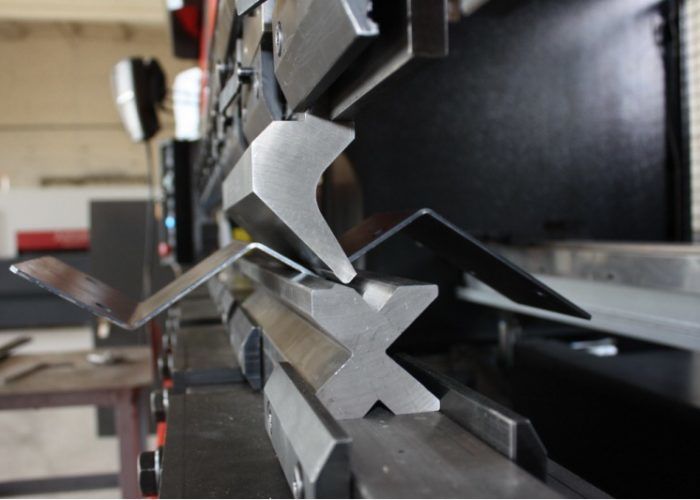

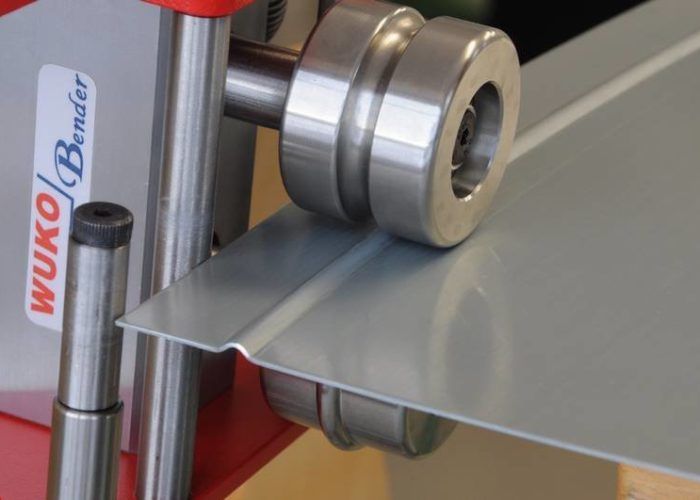

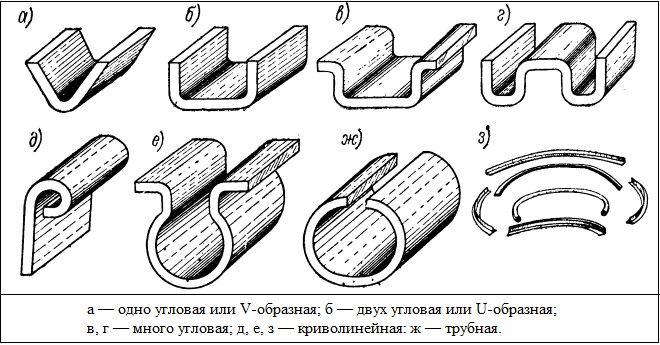

- Гибка. В результате операции изменяется кривизна поверхности путём гибки металла и деформирования заготовки.

- Формовка – это изменение формы отдельных участков за счёт уменьшения толщины детали без нарушения внешнего контура изделия.

- Пуклёвка. Соединение штампом двух пластинок без использования дополнительных элементов.

Характеристика листовой штамповки

холодная листовая штамповка является на сегодня одной из самых широко распространённых технологий обработки металлов, пластмасс и некоторых других материалов. Диапазон применения технологии — от крупных конструкций в судостроении до тонкостенных деталей бытовой техники

Технология характеризуется следующими неоспоримыми преимуществами:

- Исключительные возможности для механизации и автоматизации производственных процессов.

- Снижение себестоимости изготовления массовых изделий.

- Высокий коэффициент использования листового металла.

- Возможность точного изготовления тонкостенных, но прочных изделий практически любой формы.

- Минимальная потребность в последующей механической обработке.

Однако, кроме явных достоинств, холодная листовая штамповка металла обладает и недостатками. Это, прежде всего:

- Высокая трудоемкость проектирования технологического процесса.

- Высокая стоимость подготовки производства изготовление пресс-форм.

- Высокая квалификация отладчиков прессового оборудования.

Штамповка листового металла

Следует отметить, что при больших сериях выпускаемых изделий эти недостатки нивелируются за счет известного из экономики эффекта масштаба, и себестоимость производимой продукции оказывается ниже, чем при альтернативных способах обработки металлов.

Бытовые поделки из чермета

Плох тот хозяин, который не даст вторую жизнь вышедшей из употребления вещи. В особенности это касается изделий из черного металла. Валяющиеся на свалках трубы, радиаторы и емкости из нержавейки вполне могут сослужить еще службу.

Что же можно сделать из отходов железа? Перечислим самые распространенные варианты использования чермета.

Летний душ

Это простое, но очень востребованное приспособление требует вместительной емкости и приваренной к ней трубы с краником.

При наличии деталей и сварочного аппарата работа занимает не более пары дней, а то и меньше.

Летний душ поможет существенной сэкономить на горячей воде в теплое время года.

Контур для заземления

В частном секторе и домах старой постройки о заземлении не думали, когда возводили жилье. Сейчас множество бытовых приборов обладают настолько высокой мощностью, что без заземления не обойтись.

Для заземляющего устройства необходимы 3 толстых металлических стержня длиной 1,5-1,8 метра и стальные пруты длиной 1-1,2 метра.

В качестве стержней подойдут зачищенные от краски трубы небольшого диаметра, остатки рельсов, металлопрофиль. Вместо прутов можно взять использованную арматуру.

Еще вам понадобится изолированный провод, сварочный аппарат и пара рабочих рук для рытья котлована.

Хотя устройство заземления не такая простая вещь, зато это навсегда обезопасит ваших домочадцев от электрического разряда.

Полив в саду и на огороде

Большие бочки могут накапливать выпавшие осадки. Приделанный к ним снизу слив поможет использовать дождевую воду как дополнительный источник для полива.

Удобно, если на вашем дачном участке отсутствует собственная скважина, или до источника воды далеко идти.

Пресс

Самый распространенный способ использования небольшого, но неформатного куска железа.

Многие хозяйки при отжиме творога или сока используют пресс.

Достаточно умелые руки способны из железа и подручных деталей сконструировать удобное устройство, заменяющее соковыжималку.

Мангал

Обрезки листового металла или некондиционный материал вполне подойдут для данного устройства. Положенная сверху сетка поможет приготовить не только шашлык, но и мясо или рыбу барбекю.

Настоящий мужчина обязательно должен иметь мангал у себя дома, чтобы порадовать гостей мясным блюдом на майские праздники.

Собачья будка

Каркас от старой стиральной машины и остатки металлопрофиля могут стать отличным жильем для вашего питомца. В такой будке ему будет не страшен сильный ветер, а от мороза ее можно утеплить изнутри.

Буржуйка

Хотя старая печь уже давно изжила себя, на открытом пространстве такой вид обогрева более эффективен, чем разжигание обычного костра. Подойдет для пастухов или людей других профессий, работающих постоянно на открытом воздухе.

Штамповка деталей из листового металла

Одна из самых распространенных технологий обработки металла – это штамповка. С ее помощью производят детали для всех отраслей народного хозяйства. Использование штамповки позволяет получать из плоского листа детали разных размеров и формы.

Штамповка листового металла

Технология штамповки деталей из металлических листов и ее виды

Обработка деталей из листового металла – это процесс получения деталей необходимой формы и определенного размера. Работа по формированию деталей происходит на специальном оборудовании с применением инструмента под названием штамп.

Говоря о деталях, произведенных из листового металла, надо понимать, что на заготовку оказывается серьезное давление. Технологию штамповки начали применять еще в древние времена. Таким образом, производили орудия для обработки земли, посуду, украшения.

Штамповка деталей из металлических листов

В наши дни эта технология широко применяется при производстве деталей из листового металла, обладающих разными размерами и формой. Такой вид обработки широко применяется в автомобиле строении при производстве кузовных деталей.

Холодная штамповка

Применение холодной обработки давлением считают наиболее эффективным способом обработки листового металла. Применение такого способа выполняют в тех случаях, когда нет необходимости в дальнейшей механической обработке, например, резанием. Такой метод получения деталей применяют чаще всего при изготовлении автомобильных деталей, элементов конструкции авиационной техники и ряда других.

Использование метода холодной обработки металла давлением позволяет осуществить существенную экономию листового металла, разумеется, при грамотном раскрое листа и правильно изготовленной штамповой оснастки. Наибольшую эффективность штамповка показывает в крупносерийном и массовом производстве.

Такой способ показывает наибольшую эффективность при работе с такими сталями, как углеродистые и легированные. Кроме того, штамповкой получают детали из многих цветных металлов, например, медных или алюминиевых сплавов.

Холодная штамповка листового металла

Кстати, такая обработка металла улучшает его прочностные параметры.

Горячая штамповка

Этот метод обработки листового металла применяют при производстве деталей котельных установок и некоторых деталей, используемых в корабельном деле. Для таких деталей применяют стальные листы толщиной в 3 – 4 мм.

Технологические операции применяемые в горячей штамповке во многом схожи с теми, которые применяют в холодной обработке листового металла. Инженеры, разрабатывающие технологии обработки листового металла должны учитывать то, что детали должны быть разогреты до определенной температуры. Соответственно должны быть учтены такие явления как утяжка листового металла, при выполнении отверстий, гибке и ряда других. Кроме того, при остывании деталей необходимо помнить и о возникающем короблении.

Горячая штамповка листового металла

Все это приводит к тому, что изменяются размеры допусков, на размеры получаемых из металла деталей.

Перед обработкой на прессовом оборудовании заготовки из металла проходят нагрев в печах различного типа, например, электрических или газопламенных.

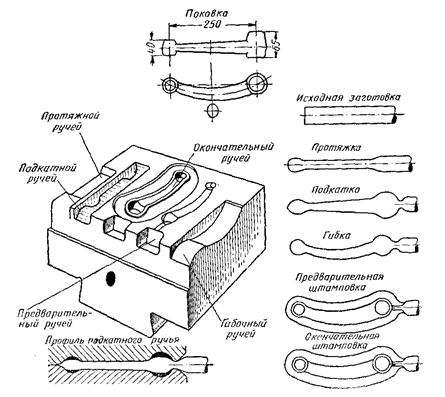

Штамповочные ручьи и их виды

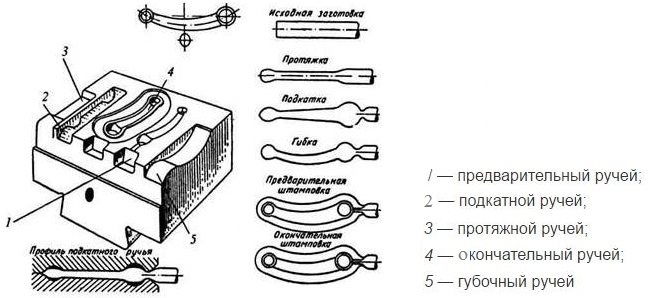

Для простых конфигураций изделий горячая объемная штамповка выполняется за один проход.

Штамповочные ручьи и их виды

Если же предстоит отштамповать замысловатое изделие с перепадами толщин и высот, выступы и изгибы — изготовление проводят за несколько проходов, в каждом из которых формовка делается отдельной впадиной на штампе — ручьем. Их подразделяются на два вида:

Заготовительные

Используются для фасонирования приведения материала болванки к пространственной конфигурации, позволяющей провести операции горячей объемной штамповки с минимальными потерями материала.

Заготовительные ручьи

Виды заготовительных ручьев:

- Протяжной — растягивает определенные части болванки, сужая их сечение. Применяется серия несильных ударов с переворотом болванки

- Податной — утолщает сечение болванки, «перегоняя» на это место материал с соседних участков. Применяется также серия несильных ударов с переворотом болванки

- Пережимной — плющит болванку в месте применения, вызывая увеличение местной ширины. Используется 1-3 сильных удара,

- Гибочный – используется для деталей с выгнутой осью

- Осадочный — применяется для изделий, близких к круглой форме. Уменьшает высоту болванки, добиваясь нужной высоты и радиуса

Штамповочные

Используются в завершающей формовке, бывают черновыми и чистовыми.

Черновой используется для изделий сложной конфигурации и в целях снижения износа чистового. Предназначен для приближения габаритов и конфигурации болванки к окончательному изделию. Он глубже и уже, чем чистовой ручей, обладает большими радиусами и уклонами. Эти меры применяются для свободного размещения болванки в чистовом ручье.

Штамповочные ручьи

Чистовой ручей используется для формовки конечной продукции, изготавливается с припуском на усадку при охлаждении. Устанавливается в середине штампа, поскольку давление и возникающие напряжения при чистовой штамповке максимальны. Для отвода выдавливаемого металла вокруг ручья расположена облойная канавка.

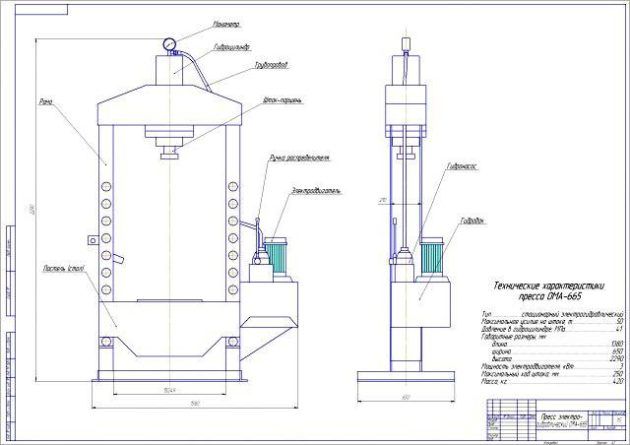

Типы штамповочного оборудования

Деформирование заготовки происходит в момент соприкосновения частей оборудования. Существуют разнообразные модели штамповочных прессов, что позволяет выбрать подходящий станок для изготовления требуемых деталей.

Прессы для штамповки металла бывают:

- кривошипно-шатунного типа;

- гидравлические;

- радиально-ковочного типа;

- электромагнитного типа.

Кривошипные прессы являются оборудованием простого типа и могут быть двойного или тройного действия. Своё название прессы получили от кривошипно-шатунного механизма, который представляет собой основной конструктивный элемент станка. Принцип работы механизма основан на преобразовании вращательного движения от привода в возвратно-поступательное периодичное движение элемента пресса – ползуна.

Механизмы для обработки металла

Гидравлический пресс способен развивать значительное усилие до 2 тыс. тонн. Он применяется для операций гибки или объёмной штамповки толстостенных изделий. Действие механизма основано на перемещении поршней двух сообщающихся гидроцилиндров, которые имеют разный диаметр. Именно разница диаметров определяет величину усилия, которое может развивать пресс для штамповки металла.

Радиально-ковочный станок предназначен для выполнения формоизменяющих операций в целях получения цилиндрических изделий. В конструкцию механизма входит индукционная печь для предварительного нагрева детали. В процессе обработки обеспечивается вращение заготовки от электродвигателя при прохождении через зону ковки.

Электромагнитные прессы – новое высокопроизводительное экономичное оборудование для штамповки. Принцип действия основан на движении электромагнитного сердечника, который направляет исполнительный механизм станка к металлической детали.

История открытия технологии

Листовая штамповка, как отдельная технология в металлообработке, появилась еще в средневековье. Кузнецы изготавливали разные виды оружия, доспехов, некоторые вещи для быта и украшения. До 1850-х годов этот метод обработки развивался медленно. При работе использовались простые ручные инструменты и приспособления.

С середины XIX века большинство операций в металлообработке подверглись механизации. Были созданы первые станки для обработки металлов. Технология вошла в список производственных, начала применяться крупнейшими заводами.

В начале XX века листовая штамповка начала применяться в производстве корпусных деталей автомобилей. В 1930-х годах технологию стали применять при изготовлении деталей для сборки речных и морских судов, корпусов для промышленного оборудования, летательных аппаратов. К середине 1950-х годов листовая штамповка начала активно применяться при производстве комплектующих для ракет.

Горячая объёмная штамповка

Горячая объёмная штамповка (ГОШ) — это вид обработки металлов давлением, при которой формообразование поковки из нагретой до ковочной температуры заготовки осуществляют с помощью специального инструмента — штампа. Течение металла ограничивается поверхностями полостей (а также выступов), изготовленных в отдельных частях штампа, так что в конечный момент штамповки они образуют единую замкнутую полость (ручей) по конфигурации поковки. В качестве заготовок для горячей штамповки применяют прокат круглого, квадратного, прямоугольного профилей, а также периодический. При этом прутки разрезают на отдельные (мерные) заготовки, хотя иногда штампуют из прутка с последующим отделением поковки непосредственно на штамповочной машине.

Применение объёмной штамповки оправдано при серийном и массовом производстве. При использовании этого способа значительно повышается производительность труда, снижаются отходы металла, обеспечиваются высокие точность формы изделия и качество поверхности. Штамповкой можно получать очень сложные по форме изделия, которые невозможно получить приёмами свободной ковки.

Штамповка в открытых штампах

характеризуется переменным зазором между подвижной и неподвижной частями штампа. В этот зазор вытекает часть металла – облой, который закрывает выход из полости штампа и заставляет остальной металл заполнить всю полость. В конечный момент деформирования в облой выжимаются излишки металла, находящиеся в полости, что позволяет не предъявлять высокие требования к точности заготовок по массе. Недостаток такого способа штамповки — необходимость удаления облоя при последующей механической обработке. Штамповкой в открытых штампах можно получить поковки всех типов.

Штамповка листов сердечников на специальных пресс-автоматах.

Листы сердечников статора и ротора вырубаются на пресс-автоматах из полосы или ленты за одну операцию. Наибольшее распространение получили четырехпозиционные штампы последовательного действия для вырубки листов статора и ротора короткозамкнутых электродвигателей и пятипозиционные — для вырубки листов сердечников с фазным ротором.

Рис. 4-18. Четырехпозиционный штамп последовательного действия для вырубки листов статора и ротора и схема штамповки На рис. 4-18 показаны четырехпозиционный штамп и схема вырубки листов статора и ротора. На первой позиции пробиваются пазы ротора и центральное технологическое отверстие под ловитель, на второй — пазы статора и отверстие под вал. На третьей позиции полностью вырубается лист ротора, на четвертой — лист статора. При пятипозиционной штамповке листов сердечников электродвигателей с фазным ротором добавляется операция обсечки венчика, которая производится на четвертой позиции перед вырубкой листа статора. Пресс-автоматы для подачи полосы или ленты в рабочую зону штампа оснащены валковой или клещевой подачами. Для резки отходов у них имеются специальные ножи, которые расположены «на выходе» из пресса после приемной пары валков. Нож получает движение от кривошипного вала и может совершать разрезку отходов при каждом ходе пресса или через некоторое число ходов. У прессов имеется второй нож, расположенный непосредственно за подающими роликами. Этим ножом производится обрезка начала и конца нестандартных полос для исключения возможности получения листов статора с неполным контуром.

Технология штамповки деталей из металлических листов

Прессовое оборудование использует силу давления, но операции на основе этой силы существенно различаются — в зависимости от типа заготовок. Для изготовления деталей в форме прутков применяется технология выдавливания. В производстве метизной продукции — шпилек, винтов, болтов и пр. — методика холодной высадки. Листовые заготовки обрабатываются описанным выше методом формовки, гарантирующим получение объемных изделий.

Холодная объемная штамповка листов на заказ

У вас есть листовой прокат и задумки, во что он должен преобразиться? Мы готовы взяться за ваш проект в ближайшие дни и выполнить его под ключ — от создания чертежей и разработки оснастки до собственно холодной штамповки металла. Современные технологии и оборудование позволяют нам обрабатывать заготовки из любых материалов:

- железа,

- стали,

- алюминия,

- меди,

- титана и других.

Во время производственного цикла мы проведем все необходимые операции над вашим прокатом: резку, гибку, вытяжку, формовку, обжим и другие. Дополнительные преимущества в работе с нами — низкие цены, возможность заказать штамповку со скидкой и всегда высокое качество работы.

Разделительная штамповка: что это такое

Это распространенная разновидность рассматриваемого нами процесса, осуществляемая для получения части материала от общей обрабатываемой детали. Может включать в себя операции резки, пробивки, вырубки, как одну, так и две-три сразу, выполняемые последовательно, с помощью размещенного на прессе инструмента. Последний выбирается по ситуации, в зависимости от проводимых работ, и это может быть как гильотина или ножницы, так и дисковая пила или даже вибрационная головка. Траектория его движения допустима как простая (по прямой), так и сложная (по ломаной линии), главное – получить заготовку нужной формы и с необходимым контуром.

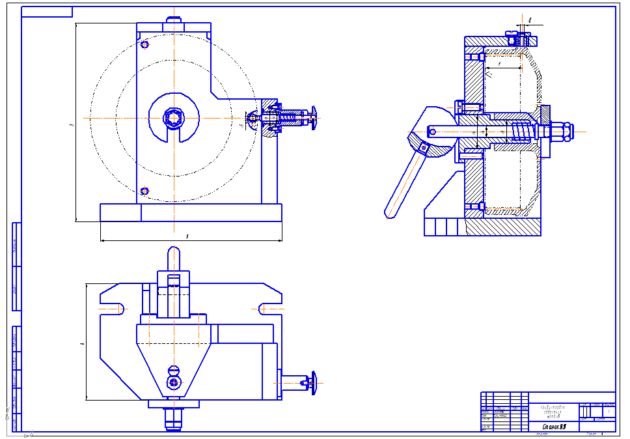

Изготовление штампов по металлу

Для изготовления штамповки из заготовки конструируются штампы по металлу. На первом этапе идет разработка чертежей со спецификацией и деталировкой.

Штампы состоят из следующих деталей:

- Рабочие части — пуансон и матрица. Изготавливаются из инструментальной стали У8а, У10а, Х12М. После термообработки получают закалку до 60 единиц по Роквеллу.

- Пуансонодержатель. Материал — Ст.3

- Прокладки. Изготавливаются из конструкционной стали со степенью закалки 45 единиц по Роквеллу.

- Съемник. Делается из Ст.3

- Верхняя и нижняя плиты. Их толщина зависит от усилия, затрачиваемого на штамповку.

- Колонки и втулки. Материалом является Сталь 20. По поверхности ведется цементация на глубину 1–1,5 мм. Затем проводится закалка этого слоя.

- Хвостовик. Вставляется в ползун пресса.

Детали для изготовления штампа

Эксплуатация

Прежде чем начинать работать с прессовочным станком, необходимо ознакомиться с правилами эксплуатации:

- При обработке изделий из металла нужно проверять рабочую поверхность заготовки. Она должна быть без дефектов.

- Проверять целостность деталей, соединительных элементов. Если есть трещины, вмятины, бугры на металле, необходимо заменить сломанные части.

- Перед запуском оборудования проверять насадку на штоке.

- Не пытаться сжимать высокопрочные сплавы, виды металлов на слабом оборудовании.

- Если возникла утечка рабочей жидкости, необходимо заменить сломанный элемент, слить масло, залить новое.

Для дополнительной надёжности используют прижимы или тиски, которые будут удерживать детали при обработке. Рабочий стол должен быть литым, чтобы выдерживать высокое давление.

Гидравлические прессы — оборудование для передачи давления на металлические изделия. Гидравлика работает благодаря перемещающейся в системе жидкости. Она воздействует на подвижные поршни, которые начинают двигаться, передавая усилие на рабочую поверхность. Зависимо от типа привода, увеличивается или уменьшается воздействие со стороны мастера.

Проверка перед запуском

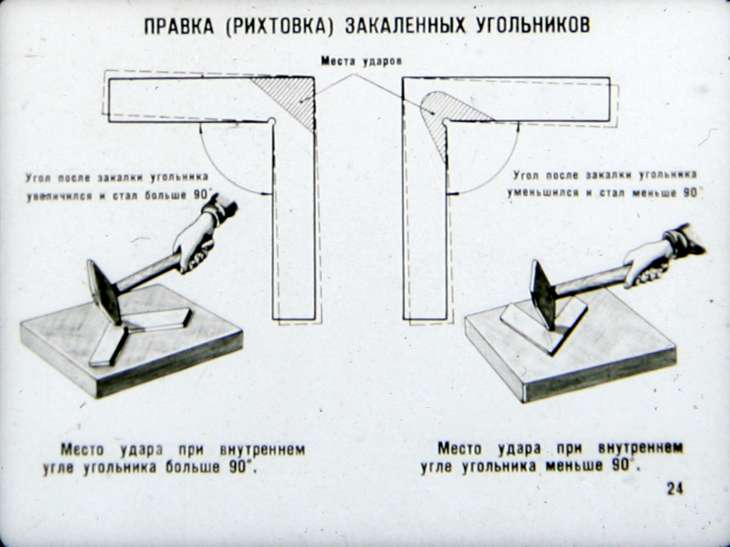

Правка закаленного металла (рихтовка)

Мягкие бойки для рихтовки не применяют. Их делают из высокопрочного сплава и придают округлую форму или скругляют острую сторону.

Правка закаленного металла (рихтовка)

Чтобы выправить закаленный металл, удары направляют по вогнутому участку детали. С растяжением материала на вогнутой стороне заготовка будет распрямляться. Операцию проводят на имеющей полусферическую форму рихтовочной бабке, по которой деталь постепенно передвигают вверх и вниз.

Чтобы выправить закаленный угольник с нарушением прямого угла, разработано два приема. Если угол превратился в острый, удары направляют возле внутреннего угла. Если же угол превратился в тупой, удары направляют в зону у вершины внешнего угла. Материал в зоне воздействия растягивается и прямой угол восстанавливается.

Технология процесса

Каждый технологический процесс подразумевает под собой проведения определенных операций. В данном случае они связаны с формированием листового металла при помощи ХШ, что выполняется на соответственном оборудовании. В его основу входит:

- Изначально обозначается суть операции, основополагающие ее процессы, которые должны будут выполняться в соответствующей последовательности.

- Составление эскиза.

- Следующим этапом является расчет всех размеров на стадии заготовки, формирования и готового изделия.

- Обозначается месторасположение всех необходимых отверстий, углублений и других элементов, что требует соответствующая деталь.

- Обязательно необходимо оформить все стадии процесса с внесением данных с размерами документально.

- После согласования чертежей происходит изготовление изделий.

Но допускается и внесение изменений, применяя дополнительные операции, что способствуют удобной ее обработке. Это может быть правка листового материала, нанесение смазки или другие операции, что потребуются в ходе штамповки.

Предоставленная информация дает полную картину самого процесса ХШ, что проводится на соответствующем оборудовании при использовании специальных материалов. Кроме этого, благодаря внедренным инновациям, применяемая технология дает возможность изготовления высококачественных изделий в промышленных масштабах. А также уменьшая количество отходного материала, что в свою очередь делает такое производство весьма экономным.

Republished by Blog Post Promoter

Горячая штамповка

Для этого необходимо оборудование для предварительного нагрева заготовки. Горячая штамповка позволяет орудовать с различными металлами, добиваясь высочайшей точности в создании сложнейших геометрических форм.

Однако специфика процесса обуславливает образование пленки окислов. Кроме того, на стыках форм остаются следы материала. Поэтому требуется механическая обработка.

Горячую штамповку выполняют в открытых и закрытых штампах. В первом случае небольшой зазор между плоскостями пресса заполняется расплавленными металлами. Такие излишки называют облоем. Его необходимо удалить, чтобы получить деталь нужного размера и формы. Изготовление с использованием закрытых штампов считается более эффективным, так как облоя практически не образовывается.

Рассмотрим, как осуществляются некоторые операции разделительного характера.

Резка

При проведении резки от детали отделяется определенная часть путем ее разрезания по фигурной или прямой линии. Такая разделительная операция выполняется с помощью пресса, выполненного в виде ножниц разной конструкции.

Такая операция предназначена в основном для подготовки заготовки к другим способам обработки.

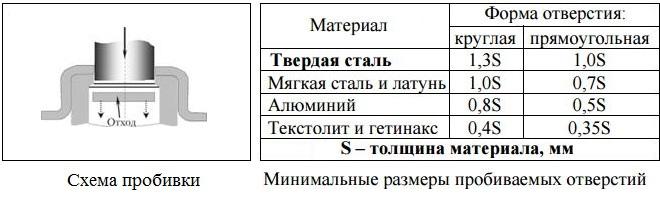

Пробивка

Операцию, называемой пробивкой, используют для создания в заготовке отверстия разной формы. Часть металла при пробивке из заготовки удаляется совсем, и ее вес уменьшается.

На рисунке показана схема процесса пробивки.

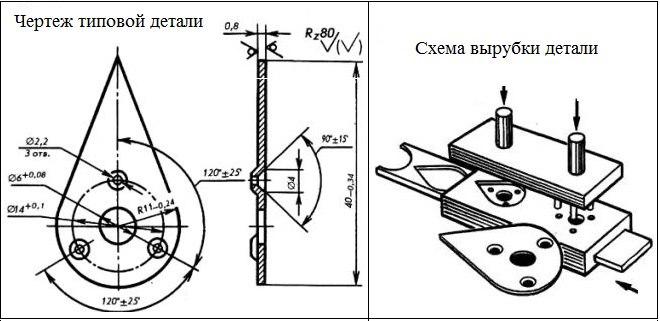

Вырубка

С помощью процесса вырубки металлической детали придают готовый вид изделия, имеющего замкнутый контур.

На рисунке показана схема изготовления детали с помощью вырубки.

2. Формообразующие деформации включают изменение формы и размеров изделия при перемещении его отдельных областей, не приводящем к его общему разрушению. К ним относят вытяжку, гибку, рельефную формовку, скручивание, обжим и другие операции.

Рассмотрим некоторые виды операций, не приводящие к физическому разрушению формы.

Вытяжка

С помощью вытяжки из листовых плоских заготовок получают полые объемные изделия. Например, таким способом изготавливают детали, имеющие форму полусферы, цилиндра, конуса, куба и других видов. На рисунке показаны разные варианты выполнения вытяжки.

Гибка

С помощью операции гибки листовому изделию придается заданная форма его изгиба. В зависимости от вида гибки такая операция дает возможность получать изогнутые изделия разной конфигурации. Некоторые из них показаны на рисунке.

В каких областях промышленности технология нашла применение?

Горячая объемная штамповка ‒ вид обработки металлозаготовок с помощью давления, который подразумевает использование специального инструмента, штампа, для формообразования поковки из разогретой заготовки.

Поверхности полостей и выступов отдельных частей штампа при этом ограничивают течение металла, поэтому в итоге операции происходит образование единственной замкнутой полости по конфигурации поковки. Такую полость называют ручьем.

Для данного вида обработки необходимы специальные штамповочные заготовки. Их изготавливают с применением проката профилей разных форм путем разрезания прутков на отдельные изделия кривошипными пресс-ножницами, механическими пилами, газовой резкой и т.п.

Горячая объемная штамповка.

Горячая объемная штамповка.

Достоинства такой технологии при сравнении с ковкой заключается в следующем:

- высокие показатели производительности;

- более высокая точность изготовления деталей: допуски при штамповании поковок в 3 раза меньше, нежели при ковке.

Основными недостатками технологии являются дороговизна инструмента и его узкая направленность: конкретный штамповочный станок подходит для создания поковки одной формы и размера.

Помимо этого, для осуществления объемной горячей штамповки поковок потребуется в несколько раз больше усилий деформирования, нежели для ковки аналогичных поковок.

На заметку! Крупными называют поковки с массой в несколько сот килограммов, но они используются в редких случаях. Еще реже можно встретить изделия с массой 2-3 тонны. Наиболее распространенные формы имеют массу от 20 до 30 кг.

Технология активно применяется на производственных предприятиях металлообрабатывающей промышленности, которые имеют дело с алюминиевыми сплавами, латунью.

С помощью горячей штамповки прессом изготовляются заготовки для деталей легковых автомобилей, тракторов и других видов сельскохозяйственных машин, самолетов, железнодорожных вагонов, станков и т.п.

С учетом тенденции к росту серийности в машиностроении штамповка в будущем приобретет еще большую популярность и развитие.

https://www.youtube.com/watch?v=0-1fp3iKrT4

Изготовление штампов по металлу

Завод металлоконструкций ЧЗМК выполняет штамповку металла согласно образцам, эскизам или чертежам. Также наша компания выпускает штампы. Специальная оснастка необходима предприятиям, организациям, частным предпринимателям, чтобы запустить собственную штамповку.

Штампы делятся на несколько видов:

- для вырубки изделий;

- для гибки заготовок из металла;

- для проколки отверстий (прошивной);

- для одновременной вырубки и формовки либо вырубки и проколки (компаундный либо комбинированный).

В зависимости от объемов и метода производства, штампы бывают промышленными и ручными. Первые устанавливают в мощные прессы. Далее с ними работают, обрабатывая разнообразные материалы, включая металлические сплавы, сургуч, воск, кожу, бумагу. Ручные применяют для выполнения оттиска на различных поверхностях.

Операции холодной штамповки

На каждую деталь составляют маршрутную карту, где отражается время выполнения этапов технологического процесса и характеристики заготовки.

При холодном штамповании применяют следующие операции:

- Разделочные – разрезка, пробивка, просечка и прочие;

- Комбинированные – гибка, скручивание, вытяжка и другие;

- Изменяющие форму или формообразующие – растяжка, отбортовка, выдавливание, др.;

- Штампосборочные – клепка, вальцовка, запрессовка, пр.

В заключении применяются вспомогательные операции, такие как травление и отжиг. Для предохранения поверхности детали и увеличения срока службы наносят защитное покрытие.

![Штамповка деталей из листового металла [горячая и холодная, оборудование]](http://homo-expertus.ru/wp-content/uploads/1/c/7/1c7bb831f802de9007172a602e6e1c12.jpeg)