Как сделать рейсмус из электрорубанка своими руками?

Чтобы изготовить рейсмус из электрорубанка своими руками понадобится незначительный набор слесарных и обрабатывающих электрических инструментов, а также некоторое количество пиломатериалов.

Вообще профессиональный рейсмус представляет собой специальный плотницкий инструмент для механической обработки древесины, в частности применяется для нанесения разметочных проектных линий.

Также изделие используется для выравнивания плоскости конкретного пиломатериала. В самодельном рейсмусе присутствует электрорубанок в качестве основного режущего механизма.

► Инструменты и материалы для изготовления

Материалы для изделия:

- Фанера толщиной 15 мм;

- Планки и брусок из дерева – 15х15, 25х25;

- Шестеренки приводные – 4 штуки;

- Велосипедная цепь – 1 шт.;

- Набор гаек с резьбой М14;

- Набор шайб;

- Шурупы на 25 – 100 шт.;

- Резьбовые винты – 4 шт.;

- Подставки под винты – 4 шт.

Также, чтобы изготовить рейсмус в домашних условиях необходим набор некоторых инструментов, в частности электрорубанок и лобзик.

Инструменты:

- Электрический лобзик;

- Строительный электрорубанок;

- Набор ключей и отверток;

- Шуруповерт;

- Линейка и уголок.

Строительный электрорубанок будет использован в качестве основного механизма для изделия.

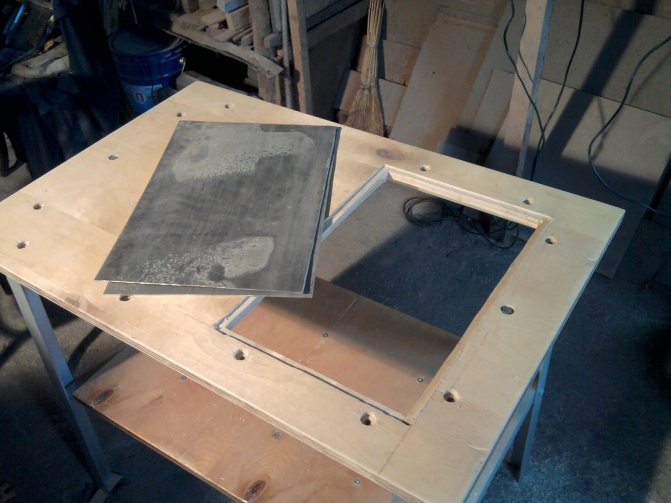

1. Основа из фанеры

Основа под рейсмус изготавливается из фанерного листа толщиной не меньше 15 мм. Материал обрезается до проектного размера. По форме это прямоугольник с примерным размером 400х500 мм.

2. Крепеж подставок для платформы с электрорубанком

Подставки изготавливаются также из фанеры толщиной 15 мм. При этом элемент вырезается из нескольких частей и собирается на месте. Крепление узла осуществляется шурупами с обратной стороны к главному основанию, к которому также будет установлен электрорубанок с рабочей платформой.

3. Изготовление платформы под электрорубанок

Строительный электрорубанок крепится на специальной платформе, которая имеет размерную прорезь по центру. Техническое отверстие должно быть вырезано лобзиком строго по форме рубанка. Сам электроприбор устанавливается при помощи зажимных планок и шурупов.

4. Монтаж резьбовых винтов с шестеренками на платформу

На платформу под рейсмус монтируется приводной механизм, который будет обеспечивать подъем и опускание платформы. Резьбовые винты устанавливаются по 4-м углам основы, где уже смонтирован электрорубанок на шурупах.

5. Установка платформы на подставки

Верхняя часть рейсмуса с платформой и установленным рубанком монтируется на основные подставки из фанеры, при этом крепление осуществляется с помощью шурупов. Повсеместно проводится укладка кабеля электрорубанка, чтобы при работе системы не повредилась его оплетка.

6. Ручка для управления платформой с электрорубанком

Ручка на рейсмус монтируется на один из резьбовых винтов. Крепление осуществляется при помощи набора шайб и гаек. Чтобы надежно завинтить крепежную гайку необходимо проделать сквозное отверстие на одном винте

Важно контролировать, чтобы электрорубанок не сорвался со своих креплений

7. Мерная планка и указатель

Измерительная планка должна быть установлена в обязательном порядке для проведения измерений материала во время его обработки. В качестве планки можно использовать часть обычной пластиковой линейки, которую нужно обрезать до 6-8 см. Указатель под рейсмус используется виде обычной стрелки.

Готовый рейсмус в сборе тестируется на черновом материале, чтобы осуществить его дальнейшую настройку. Работающий электрорубанок должен систематически обслуживаться, в частности необходимо периодически подтачивать лезвие и проводить чистку.

Видео: собираем рейсмус на основе электрорубанка своими руками.

Виды работ

Каждый вид работ подразумевает определенную технологию и несколько особенных секретов. Любой мастер помимо своей работы на станке должен уметь разбираться в древесине, читать чертежи, а также затачивать резцы и настраивать сам станок.

Точение

На первом этапе необходимо запустить вал. Начинать точение можно только после того, как вал наберет скорость. Сначала идет черновая обработка изделия. Она происходит на скорости до 1500 об/мин. Мастер при этом использует полукруглую стамеску, с лезвием и боковыми частями. Мастер при работе опирается на подручник.

Обдирка

Грубая обдирка заготовки делается полукруглой стамеской. Инструмент должен быть наклонены в сторону точения и расположен в осевой плоскости детали.

Выборка

Выборка или по-другому выскабливание проводится с помощью овалов или крючков. Чаще всего данная разновидность работ применяется при изготовлении посуды.

Отрезание

Для этого процесса применяется отрезной резец. Он оставляет идеально ровный срез и затем не требует дополнительной шлифовки. Чтобы не допустить ошибок мастеру необходимо сделать первоначальную пометку карандашом и точно установить место среза.

Изготовление шканта

Шкант – цилиндрический стержень, которым крепятся различные составляющие изделия. Шкант изготавливается из дерева, металла, пластмассы. Сделать такой круглый шип можно самостоятельно при наличии токарного станка и простейших инструментов.

Изготовление самодельного фуговального станка

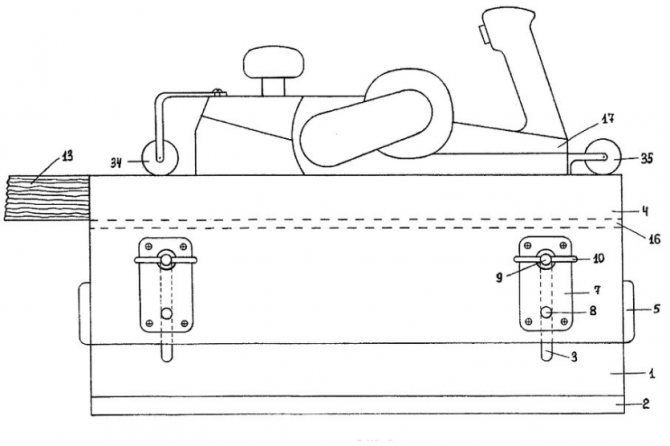

Боковая стенка

Прежде всего, изготовим боковую стенку, для этого используем фанеру толщиной 18-20мм размерами 150х480мм. Вырезав в заготовке место, в котором будет закреплён электрорубанок. Делать это следует при помощи электрического, или ручного лобзика, так как форма выборки имеет сложную конфигурацию.

Читать также: Как снять диск с болгарки без ключа

На сверлильном станке в боковой панели следует сделать два паза на расстоянии 70 мм, с их помощью, в дальнейшем, будет крепиться основание переднего стола.

Основание станка

Изготавливаем основание. Это простой прямоугольник, который нужно вырезать на циркулярке или ином распиловочном станке из той же фанеры толщиной 18-20мм размерами 180х480мм. Тут все просто — соединяем основание и боковую стенку под углом 90 градусов саморезами в торец стенки.

В дальнейшем рубанок будет устанавливаться следующим образом.

Задний стол

Задний стол также изготавливается из фанеры 18-20мм размерами 150х600мм; выпиливается технологический проем, чтобы получилась вот такая форма.

Торцевую кромку проема нужно спилить под углом. Сделать это можно на циркулярной пиле или электролобзиком.

Далее, открутив 4 винта, снимаем неподвижную «подошву» с электрорубанка и размечаем стол будущего станка.

Просверлив необходимые технологические отверстия, их нужно их немножко раззенковать, чтобы штатные винты были утоплена «заподлицо» и не препятствовали движению заготовки.

Устанавливаем наш самодельный задний стол на место снятой подошвы электрорубанка штатными винтами. После этого нужно зафиксировать этот стол на боковой стенке саморезами в торец этой стенки.

Передний подвижный стол

Передний стол, который должен регулироваться по высоте, делается из двух прямоугольных деталей, скрепленных под углом 90 градусов. Для большей прочности конструкции нужно между ними сделать треугольные упоры. В данном примере все крепится на саморезы, тем не менее, рекомендуется для большей прочности еще места стыков промазать столярным клеем. В итоге должна получиться вот такая конструкция.

На расстоянии 70 мм друг от друга нужно сделать два сквозных отверстия диаметром 8-10 мм и в них забить мебельные забивные гайки. Лучше это сделать до сборки основания.

Установка подвижного стола делается с помощью двух винтов с обратной стороны боковой стенки. Для удобства можно использовать бинты с барашковой головкой или сделать самодельные крепления-держатели. Установка должно производиться так, чтобы плоскость подвижной части «подошвы» электрорубанка была в одной плоскости с подвижным столом фуговального станка.

Боковой упор

Боковой упор нужен, чтобы обеспечить ровное и параллельной движение заготовки, а также для выведения точного угла 90 градусов между рабочим столом и плоскостью упора. Изготавливается упор просто – из двух деталей, которые можно выполнить как из фанеры, так и из массива дерева. В данном случае использован массив.

Две прямоугольных заготовки скрепляются под углом 90 градусов, образуя «уголок». После чего его жестко крепят к неподвижной части стола.

Фуговальный станок своими руками из электрорубанка готов к работе.

Процесс сбора стола для дисковой пилы

Сначала подгоняют основание под оптимальные размеры. Деревянную столешницу обрабатывают и оставляют на сутки пропитаться антисептическим составом. Металлическое основание шлифуется по краям, чтобы не было зазубрин.

Антисептик для дерева — это современный строительный материал, защищающий древесину любых пород в конструкциях.

Электрической пилы

Процесс сбора стола для электрической пилы:

- Сначала готовят брусья, которые подравниваются с использованием рубанка. Из них собирают прочный каркас. На каждой стороне основания должны быть высверлены отверстия диаметром в 5 мм.

- В царгах также делают отверстия аналогичного диаметра.

- На столешницу устанавливают ножки и царги. Чтобы обеспечить фиксацию, рекомендуется взять струбцины. Они помогут зафиксировать ножки на время высыхания клея. Их дополнительно фиксируют металлическими уголками, стягивают саморезами.

- Крепление пилы болтами М4. Процесс выполняют с обратной стороны.

- Для изготовления параллельного упора от фанеры отпиливают две полосы. Их ширина должна быть аналогична ширине столешницы. Средний размер – 10 см. Углы обязательно закругляют и шлифуют.

Ключевым свойством созданного стола должно быть удобство

Важно! При установке электрической пилы нужно сделать фиксацию пусковой кнопки

Для этого подойдет проволока, которую продевают в отверстие ручки и скручивают в нужном положении.

Ручной пилы

Для ручной пилы потребуется лист фанеры в 20 мм. Заготовку столешницы делают согласно выбранному размеру. Разметка делается карандашом, распил выполняют электрическим лобзиком. В конце выполняют фрезерование кромки. Заготовка обязательно зашкуривается наждачной бумагой.

Следует позаботиться о его устойчивости. Недопустимо никаких расшатываний, иначе это негативно отразится на безопасности.

Последующая технология сборки:

- Заголовка переворачивается, с нижней стороны делается разметка для ручной пилы. К основанию нужно приложить пилу без диска, сделать разметку габаритов подошвы.

- При помощи ручного фрезера выполняют углубление в 10 мм.

- Далее примеряется пила, выполняется корректировка разметки.

- С нижней стороны делают разметку, которая предназначена для ребер жесткости. Для них готовят заготовки из доски размером 50х100 мм. Оптимальное расположение – до 10 см от края стола.

- Продольные ребра жесткости распиливают, крепят к столешнице при помощи столярного клея. Для фиксации применяют струбцины. По аналогичному принципу крепят боковые ребра жесткости из брусьев.

- После высыхания клея в ребрах жесткости просверливают отверстия, стягивают их саморезами.

- Для ножек стола используют доски размером 50х100мм. Средняя оптимальная высота до 110 см. Ножки крепятся с внешней стороны ребер жесткости на крепкие болты. Для улучшения устойчивости можно использовать стяжки из брусьев размером в 50х50 мм.

У столешницы должна получиться максимально ровная поверхность. Тогда сократится вероятность получения травмы при работе. Ручная дисковая пила устанавливается в готовый паз с нижней стороны, подошва фиксируется болтами. В прорезь вставляется зубчатый диск. Следуя технологии и выполняя все этапы, можно сделать самодельный стол с минимальными затратами под свой рост.

Регулярно проверяйте положение стола и его крепость. Конструкция должна быть устойчивой, без расшатывания.

Рейсмусовый станок своими руками

Потребность в изготовлении рейсмусового станка своими руками возникает зачастую в ситуации, когда использования обычного фуговального строгания уже становится явно недостаточно для получения гладенькой поверхности будущего пола или паркета. Использовать электрорубанок не получится, качество поверхности после электрического рубанка, возможно, будет достаточно высоким, но избавиться от полос, появляющихся на поверхности дерева с каждым проходом, явно не удастся.

Выход один – попытаться сделать по чертежам рейсмус из электрорубанка своими руками. Благодаря мощной станине и направляющим рейкам поверхность дерева после обработки доски рейсмусовым валом получится относительно однородной и плоской.

Рейсмус из электрического рубанка

Для постройки полноценного рейсмусового приспособления в первую очередь необходимо изготовить станину или столик, на котором будет закреплен инструмент. Электрорубанок комплектуется мощным коллекторным двигателем, который может легко стать причиной травмы, поэтому крепеж самодельного рейсмуса к столу должен быть прочным и надежным.

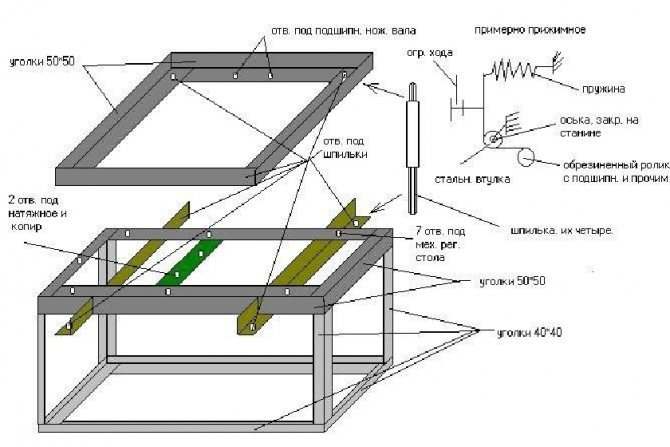

Вторым этапом выбираем схему компоновки рейсмуса. Наиболее простой вариант приспособления приведен на чертеже и фото.

Фактически необходимо изготовить подвижную платформу, на которой будет закреплен сам электрорубанок. Высота подъема подошвы инструмента на обрабатываемой поверхности регулируется с помощью четырех пар «винт-гайка», установленных по бокам приспособления.

Основная сложность в работе электрорубанка заключается в корректной регулировке высоты подъема режущей кромки. В нормальном режиме вылет ножа над плоскостью подошвы регулируется винтовой подпружиненной рукояткой. Величину вылета обычно проверяют визуально или руками, тогда как при работе в режиме рейсмусового станка придется руководствоваться только показаниями шкалы на рукояти.

Единственными недостатками рейсмуса подобной схемы будут небольшая ширина обрабатываемой поверхности, 90-100 мм, и фактическая потеря электрорубанка в качестве ручного инструмента. Разбирать и собирать рейсмусовый станок всякий раз, когда понадобится снять пару миллиметров с прибитой доски, явно неудобно.

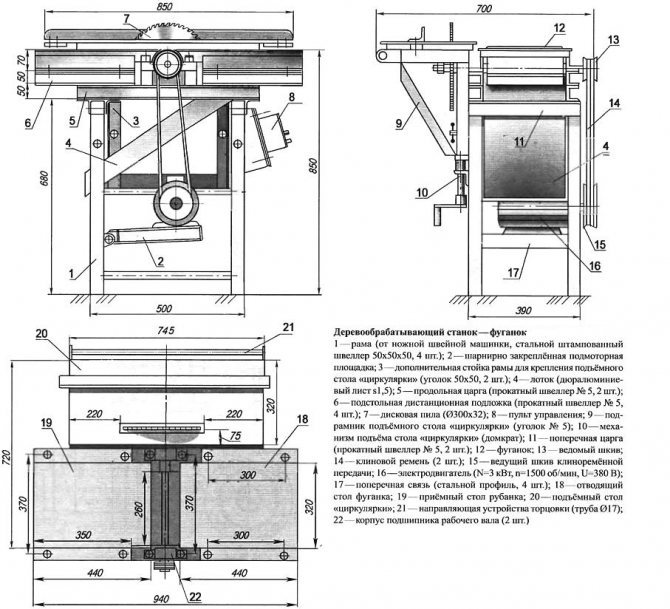

Самодельный деревообрабатывающий рейсмусовый станок

Нередко при проведении столярных работ возникает потребность прогнать рейсмусом доску или склеенный из реек щит шириной более 100 мм. Планки и панели из дерева 100-140 мм еще кое-как можно ровнять обычным ручным электрорубанком, при условии, что материал надежно зафиксирован на верстаке. Правда, строгать приходится по диагонали в несколько проходов с последующей обработкой ручной шлифовальной машинкой.

Перекрестное строгание широких досок еще можно использовать для одной-двух досок, но если речь идет о двух десятках щитов или досок, то без самодельного рейсмусового станка явно не обойтись.

Простейший вариант рейсмус-фуговального станка приведен на схеме.

Основой конструкции является массивная стальная рама-каркас, сваренная из стального уголка. В нижней части станины рейсмусового станка устанавливается асинхронный двигатель мощностью 1,5-1,8 кВт и оборотами не менее 1200 об/мин. Двигатель необходимо установить на подпружиненную подушку, чтобы обеспечить натяжение приводного ремня станка и снизить вибрации на рейсмусовых ножах.

Вторым по важности элементом является цилиндрический блок с гнездами для ножей и подшипниковыми опорами. Эту деталь рейсмуса придется купить готовой, сделать ее своими руками практически нереально. Барабан с подшипниками устанавливают непосредственно на станину станка после монтажа рабочего стола

Барабан с подшипниками устанавливают непосредственно на станину станка после монтажа рабочего стола.

На последнем этапе подбираются два шкива для ременной передачи, соотношение диаметров шкивного ручья должно быть в пределах 2,5-2,8. Шкив большего диаметра насаживается на вал двигателя, меньшего на вал барабана. Скорость вращения под нагрузкой не должна превышать 4 тыс. об/мин.

Самодельный рейсмус из электрорубанка своими руками

instrument.guru > Своими руками > Самодельный рейсмус из электрорубанка своими руками

Рейсмус — это деревообрабатывающий станок, который строгает с наименьшими потерями материала. Такой станок используется для чистовой обработки, а также применяется для точных изменений размеров материала.

Многие люди задаются вопросом, как сделать самодельный рейсмус из электрорубанка? Для того чтобы сделать этот инструмент, сначала нужно ознакомиться с его главными частями: фиксаторы, штанга, шпильки, лезвие, колодка.

- Материалы, которые вам понадобятся для создания самодельного рейсмуса:

- Подготовка к работе над рейсмусом:

- Поэтапное создание рейсмуса

- Безопасность при работе на самодельном станке

- Шпильки и направляющие

- Заключение

Благодаря этим частям легко зафиксировать и подстроить инструмент под нужный вам размер.

Материалы, которые вам понадобятся для создания самодельного рейсмуса:

- Электрорубанок.

- Лист фанеры и бруски из дерева.

- Специальные звездочки, около четырех штук.

- Цепь от велосипеда.

- Шайбы.

- Шурупы и гайки.

- Большие резьбовые винты.

- Дополнительные приспособления для винтов.

Инструменты, которые понадобятся:

Подготовка к работе над рейсмусом:

- Выбрать размер деталей.

- Выяснить, как размещать шпильку.

- Сделать шпильку подвижной.

- Заняться проектированием нижней плоскости.

Поэтапное создание рейсмуса

- Создание основы, выбираем фанеру.

- Делаем крепление подставки для электрорубанка.

Эта часть тоже делается из фанеры, крепить нужно сзади с помощью шурупов.

- Создание платформы, на которой будет электрорубанок.

Сделайте отверстие лобзиком по форме электрорубанка.

- Собираем резьбовые винты для платформы.

По всем углам платформы монтируем винты с крупной резьбой.

- Монтаж платформы на подставки.

Из листа фанеры делаем подставку, на которую будет нужно установить верхнюю часть станка с платформой и электрорубанком, все это закрепляем шурупами. Обдумываем, как и где заложить кабель от электрорубанка.

- Присоединение и установление ручки для управления рейсмусом. Установить ее нужно на один из резьбовых винтов. Закреплять нужно с помощью шайб и гаек. Чтобы электрорубанок не спадал с креплений, создаем сквозное отверстие на одном из винтов.

- Установка планки и индикатора.

Мерная планка на рейсмусе считается незаменимой частью, благодаря ей можно измерять толщину материала. За планку сойдет любой кусок линейки с 6–8 см. Для индикатора можно выбрать обычную стрелку из жести. Вот и все, теперь наш рейсмус, сделанный своими руками, готов.

Не забудьте протестировать его на любом материале и всегда помните об уходе за этим устройством, прочищайте его и затачивайте вовремя. Чтобы выполнить свою работу качественно, стоит ознакомиться с чертежами рейсмуса и посмотреть видео, как делается рейсмус своими руками.

Безопасность при работе на самодельном станке

- При любой работе на таком станке всегда нужна защита для глаз.

- Во время грубой работы нужно надевать перчатки.

- Перед работой стоит проверить работоспособность станка и фиксацию всех его частей.

- Шпильки и ножи должны быть без дефектов и различных трещин.

- Обрабатывать на станке можно только чистый материал, где нет гвоздей и других металлических частиц.

Рейсмус из электрорубанка

Как нужно работать на самодельном рейсмусовом станке:

- Шпилька станка ставится на нужное расстояние от края детали, устанавливается нужный размер и фиксируется брусок. После этих действий станок наклоняется от себя и потом открывается режущая часть шпильки. Далее нужно просто тянуть инструмент на себя и все.

- В случае правильного управления рейсмуса, созданного своими руками, работа будет выполняться идеально и не отличаться от работ в специализированных мастерских.

Заключение

Не так уж и сложно сделать такое рейсмусовое чудо своими руками. В создании рейсмуса помогают многочисленные чертежи и видео. Главное – это стараться и делать все по советам и инструкции.

По мере получения нового опыта и увлечения ваших потребностей, станок можно улучшать либо начать использовать современные и очень мощные станки.

Если вам нужен рейсмус для создания большого количества заготовок с их последующей реализацией, то вы должны понимать, что обычным самодельным станком вы не сможете это сделать. И самое главное, не забывайте, что необязательно расстраиваться, если у вас не получается сделать рейсмусовый станок своими руками! Вы всегда можете приобрести его в магазине.

Подготовка заготовки

Выбор заготовки начинают с её осмотра: на ней не должно быть пороков древесины, описанных в § 2 (см. рис. 3). Наиболее пригодна для обработки сухая без сучков древесина лиственных пород: берёзы, липы, клёна и др.

После этого выстругивают из заготовки брусок квадратного сечения с припуском по диаметру 8… 10 мм и по длине 40…60 мм. Затем на торцах заготовки размечают восьмиугольник и строгают восьмигранник рубанком так же, как и при обработке цилиндрических поверхностей ручным инструментом (см. § 7). Таким образом заготовке придают форму, близкую к цилиндрической. Это облегчает её обработку на станке независимо от способа её закрепления (см. рис. 23).

Самодельный рейсмусовый станок из электрорубанка

Для обработки деревянных изделий может использовать специальный рейсмус из электрорубанка изготовленный самостоятельно и предназначенный для чистовой обработки древесных заготовок. Для изготовления рейсмуса своими руками можно использовать электрорубанок, который применялся для работ достаточно длительное время, но сохранил все свои эксплуатационные характеристики.

Конструкция рейсмусового станка

В состав рейсмусового станка входит:

- рабочий горизонтальный стол для обработки деревянных изделий;

- рабочий обрабатывающий вал;

- прижимные валики для подачи заготовки в зону обработки;

- система регулировки высоты стола;

- предохранительное устройство, препятствующее возврату заготовки.

Рейсмусовый станок из электрического рубанка

Рейсмусовые станки производятся на промышленных предприятиях и используются на производстве, где требуется чистовая обработка поверхности деревянных заготовок.

Применение рейсмуса значительно сокращает время обработки заготовок, но при достаточно высокой продажной цене станка и выполнении разовых операций лучше сделать агрегат самостоятельно своими руками. Используя электрорубанок, который эксплуатировался достаточно долгое время можно изготовить рейсмусовый станок, на котором можно производить обработку различных изделий с достаточно высоким качеством и точностью.

Для того чтобы изготовить рейсмус из электрорубанка своими руками необходимы агрегаты и комплектующие:

- электрорубанок;

- бруски деревянные;

- фанера 10-15 мм;

- фиксаторы;

- штанга;

- шпильки;

- колодки.

Принцип работы станка заключается в осуществлении операции обработки деревянной заготовки, зафиксированной с помощью зажимов и подаваемой в зону рабочего вала рубанка.

Изготовление станка

Для изготовления рейсмусового станка осуществляется несколько операций в ходе, которых выполняются работы:

- Изготавливается основание для рабочего стола из фанеры (10-15 мм), размером 400х500 мм.

- Проводится фиксация подставок для платформы с электрорубанком. Для изготовления подставок используется фанера. Сборка конструкции проводится с помощью шурупов с фиксацией к основанию с последующей установкой электрорубанка.

- Вырезается платформа для монтажа электрорубанка. На платформе крепится рубанок, с учетом специального отверстия вырезанного точно по центру, совпадающего с размером рубанка. Для крепления используются специальные планки, которые фиксируются при помощи шурупов.

- Монтируются резьбовые винты с шестеренками на платформу. Для подъема и опускания платформы устанавливается специальный механизм. По углам основы монтируются 4 винта.

- Платформа монтируется на готовые подставки и совместно с электрорубанком крепится при помощи шурупов. Прокладывается электропроводка для электропитания рубанка, с учетом возможности предотвращения повреждения проводки при обработке заготовок.

- Проводится монтаж ручки управления платформой с электрорубанком.

- Устанавливается планка со шкалой и специальный указатель. Измерительная планка необходима для точного измерения заготовок и соблюдения заданных размеров.

После окончания сборки рейсмусового станка проводится проверка и настройка. Электрорубанок после проведения работ должен в обязательном порядке проходить чистку и смазку рабочих деталей.

Особенности изготовления рейсмуса

Первоначально перед изготовлением рейсмуса изготавливается чертеж станка с указанием точных размеров всех деталей.

Точно устанавливаются габариты элементов конструкции станка, которые необходимо сделать, соблюдая:

- ширину направляющих;

- длину направляющих;

- длину шпильки,

определяющих размеры обрабатываемых заготовок.

Производится разметка установки шпильки, которая должна, находится между двумя ручками точно посередине, что обеспечивает удобство работы на станке. Для смещения шпильки в верхней части крышки корпуса монтируется подшипник, а к пластине приваривается гайка для регулировки высоты обработки заготовки.

Необходимо также учитывать, что длина направляющих изготавливаемых из брусков должна быть больше основания. За счет этого обеспечивается параллельное поступление заготовки при обработке относительно ножей электрорубанка.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Как пользоваться электрическим рубанком по дереву

Устройство и принцип работы электрорубанка достаточно простые

Перед эксплуатацией инструмента нужно ознакомиться с инструкцией и уделить внимание подготовке приспособления к использованию

Настройка рубанка перед работой

Электрический рубанок устроен сложнее, чем ручной. Даже мелкие неполадки в работе устройства или незначительные дефекты могут привести к поломке инструмента, порче заготовки или травмам у оператора. Перед использованием приспособления необходимо:

- Внимательно осмотреть инструмент и убедиться, что на корпусе и ножах нет физических повреждений.

- Проверить движение механизмов и удостовериться, что они не засорились.

- Надежно зафиксировать режущие элементы прибора.

- Неподвижно установить на рабочей поверхности деревянную заготовку.

- Перевернуть рубанок, прокрутить барабан и закрепить нож в верхнем положении.

- При помощи линейки убедиться, что передняя плита и подошва расположены параллельно.

Если измерения показывают, что элементы устройства зафиксированы относительно друг друга неровно, нужно провести регулировку. Для этого с корпуса демонтируют рукоять с передней подошвой и устраняют загрязнения во внутреннем отсеке рубанка. Затем механизмы смазывают, собирают прибор обратно и проверяют положение элементов еще раз.

Регулировка режущей кромки

Инструкция по применению электрорубанка рекомендует настроить перед использованием инструмента положение его ножей. Изменить глубину строгания в электрическом приспособлении обычно можно при помощи специального переключателя на корпусе. Его выставляют в нужное положение в зависимости от типа заготовки и проверяют, что ножи находятся в параллельном плите положении.

Если лезвия незначительно отклоняются от плоскости, их нужно отрегулировать. Обычно для этого раскручивают крепежные болты, при помощи эксцентриков выставляют ножи по высоте, снова фиксируют и проверяют.

Минимальную глубину строгания устанавливают для дерева твердых пород

Строгание электрорубанком

После проверки электрического рубанка и его настройки можно переходить непосредственно к эксплуатации. Прежде всего, следует выбрать удобное рабочее положение:

- Стационарное. Таким способом рубанок используют для строгания коротких заготовок. Инструмент надежно закрепляют на рабочей поверхности, а потом передвигают вдоль его подошвы деревянную деталь.

- Мобильное. Доску фиксируют на верстаке, после чего начинают передвигать вручную по ее поверхности электрический инструмент. Такое положение считается оптимальным для обработки длинных заготовок.

Двигать приспособление по поверхности доски необходимо плавно, по направлению волокон дерева. Усилие нужно прилагать одинаковое на всех отрезках заготовки, стружка и пыль не должны попадать под перемещаемую плиту. Если древесина твердая, то строгать ее лучше в несколько этапов, снимая слой за слоем с небольшим показателем глубины. Это поможет добиться идеальной гладкости и равномерности при обработке.

При работе с рубанком нужно избегать рывков и неравномерных нажатий, оставляющих дефекты и шероховатости