Подготовка к ремонту

Перед починкой прибора необходимо выполнить несколько действий, которые обеспечат безопасность и помогут избежать проблем:

- Прочитать инструкцию к холодильнику. Каждая модель требует особого подхода. Это касается марки и количества фреона.

- Отключить электропитание холодильника.

- Отключить электронагревательные приборы в помещении. Фреон — взрывоопасный газ. По этой же причине во время работ нельзя курить и разжигать огонь (например, пользоваться газовой плитой).

- Обеспечить проветривание помещения во избежание взрывоопасных концентраций газа в воздухе.

- Обеспечить заземление всей используемой техники.

Причины утечки фреона в холодильнике Атлант

Если говорить коротко, то причина утечки фреона – это нарушение герметичности холодильного контура. Но причины возникновения такой ситуации могут быть очень разными. Случайное механическое воздействие, оказанное на элементы холодильного контура или на компрессор, могут стать причиной такой неисправности.

Поломка компрессора практически неизбежно вызывает необходимость заливки фреона. Даже если хладагент при этом останется в контуре, его все равно придется заправлять при замене неисправного элемента. Низкое качество капилляров, по которым перемещается фреон, или их износ также часто вызывает разгерметизацию системы. Если места соединения отдельных элементов холодильного контура смонтированы неправильно, со временем они могут ослабнуть, хладагент будет вытекать через появившиеся щели.

Если загрязнение капиллярных трубок произошло из-за замерзания попавшей внутрь контура влаги, прочистить их не сложно. Но иногда такой засор происходит в результате накопления загрязнений от частичек выгоревшего машинного масла. Фильтр-осушитель эти вещества не улавливает, они постепенно накапливаются внутри узких трубочек и образуют препятствие для свободной циркуляции хладагента.

Хотя утечка фреона в такой ситуации не наблюдается, чтобы нормализовать работу системы, придется вскрыть холодильный контур. После прочистки капилляров придется восстановить его герметичность, а затем ввести в систему новый хладагент взамен утраченного.

Перед началом работ по заправке следует выявить причину утечки и устранить ее. Для этого нужно осмотреть контур, чтобы понять, где именно это происходит. Если осмотр результатов не дал, можно воспользоваться мыльным раствором. В систему при этом подается воздух под небольшим давлением.

Мыльный раствор наносят на поверхность трубок, места соединений и т.п. Он будет пузыриться в местах протечек. Обрабатывать таким образом весь контур нецелесообразно и небезопасно. Проще будет сначала проверить самые слабые и подозрительные области: места соединений, а также участки, где имеются следы загрязнения техническими маслами.

Если мыльный раствор не дал результатов, для определения места утечки хладагента следует использовать течеискатель или пригласить опытного мастера. Это не универсальный инструмент, конкретный прибор обычно настроен реагировать только на определенную марку хладагента.

Его можно использовать для выявления мест утечки не только перед их устранением, но и после окончания заправки контура, чтобы убедиться в достаточно высоком качестве выполненных операций. Если этого не сделать, можно упустить какой-нибудь недочет. Некачественный ремонт проявится примерно через две недели, все работы придется выполнять заново.

Кроме устранения протечек не помешает также проверить функционирование других элементов системы. Недостаточное количество фреона нередко приводит к повышенному износу отдельных деталей. Если не устранить причины, которые вызывают нарушение герметичности, очень скоро придется снова приступать к ремонту, закачивать хладагент и т.д.

Среди дополнительных признаков, свидетельствующих о нарушении герметичности или недостаточности фреона в системе, стоит отметить следующие:

- Повышение температуры в камере хранения продуктов.

- Отсутствие или существенное сокращение перерывов в работе холодильника.

- Непрерывная работа компрессора.

- Появление конденсата.

- Образование неприятного запаха, который не имеет отношения к испорченным продуктам.

- Формирование снега или льда на испарителе.

- Наличие коррозии на корпусе.

Работаем со всеми известными брендами

При необходимости пополнения хладагента в холодильном оборудовании Вы всегда можете рассчитывать на нашу компетентную помощь. Наша компания занимается ремонтом холодильников длительное время, за которое мы не только накопили значительный опыт и сформировали коллектив профессионалов, но и успешно восстановили исправность техники от всех известных брендов в России:

- Indesit;

- Bosch;

- VestFrost;

- ElectroLux;

- Liebherr;

- Samsung;

- Ariston;

- LG и многих другие.

Помимо этого, мы выполняем заправку и на устройствах старого типа, включая Урал, Север, ЗИЛ, Минск (старое наименование Атланта). Вы можете доверить нам свою технику и быть уверенными в нашей компетентности.

Роль фреона в работе холодильника

Если компрессор некоторые считают сердцем холодильника, то хладагент можно считать его кровью. Без достаточного количества этого вещества не сможет работать никакое холодильное оборудование. Бесцветный и не имеющий запаха газ необходим для перемещения тепловой энергии.

Фреон легко переходит из жидкого состояния в газообразное при относительно невысоких температурах. Контур, по которому он циркулирует, состоит из двух частей: внутренней и наружной.

Жидкий хладагент поступает на внутренний контур холодильника и поглощает частички рассеянной в воздухе тепловой энергии, превращаясь при этом в газ. Затем он перемещается на внешний контур, проходит через компрессор и испаритель, отдает тепло окружающему воздуху и возвращается в жидкую форму.

Цикл повторяется снова и снова, в результате в камере холодильника воздух становиться все холоднее, а решетка задней стенки постоянно выделяет тепло.

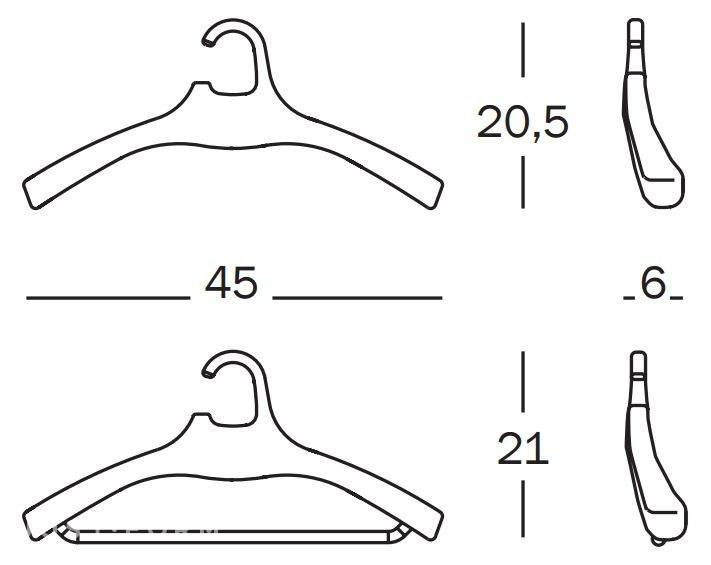

Для заправки холодильника фреоном понадобится заправочная станция, набор специальных инструментов и материалов, а также баллон с хладагентом

Для заправки холодильника фреоном понадобится заправочная станция, набор специальных инструментов и материалов, а также баллон с хладагентом

Эти свойства фреона используются и в других устройствах, таких как кондиционеры, тепловые насосы и т.п. Газ циркулирует по герметично запаянному контуру. Он не представляет большой опасности для здоровья людей даже при полной утечке вещества из обычного бытового холодильника.

Всего в промышленности используют 16 видов этих насыщенных фторсодержащих углеводородов. Для заправки конкретной модели холодильника подходит какая-то одна марка фреона, обычно она указана прямо на корпусе компрессора.

Этап 6 — Вакуумная откачка и процедура удаления влаги

терморегулирующего вентиляохлаждения

В этом разделе даны практические рекомендации, как проводить вакуумное удаление влаги из системы. В общем случае содержание влаги в контуре определить довольно трудно. Поэтому наилучший способ установить безопасный и допустимый уровень влаги в системе перед пуском ее в эксплуатацию — это следовать заданной методике.

Влага мешает правильной работе компрессора и системы охлаждения. Воздух и влага уменьшают срок службы установки и увеличивают давление конденсации. Они также являются причиной слишком высокого давления и температуры нагнетания, которые ухудшают смазывающие свойства масла. Воздух и влага увеличивают опасность образования кислоты, которая вызывает омеднение деталей и повреждение изоляции электродвигателя. Все это может привести к механическому и электрическому повреждению компрессора. Чтобы исключить эти явления, рекомендуется вакуумная откачка системы согласно предлагаемой методике.

Методика вакуумирования

По возможности (при наличии отсечных вентилей), компрессор необходимо изолировать от системы. Вакуумный насос желательно подсоединять сразу к сторонам высокого и низкого давлений, чтобы избежать тупиковых участков.

- Провести испытания на герметичность.

- Откачать контур охлаждения до давления 500 мкм Hg (0,67 мбар).

- При достижении давления 500 мкм Hg изолировать контур от насоса.

- Подождать 30 минут.

- Если давление будет быстро расти, значит контур негерметичен. Определите место утечки и устраните ее. Вернитесь к этапу 1.

- Если давление будет расти медленно, значит контур содержит влагу. Заполните систему азотом и повторите этапы 2-3-4.

Компрессор оборудован отсечными вентилями

7. Подсоедините компрессор к системе, открыв эти вентили. 8. Повторите этапы 2-3-4 (и 5 или 6, если это необходимо). 9. Заполните систему азотом. 10. Повторите этапы 2-3-4 со всем контуром.

Компрессор не имеет отсечных вентилей

7. Заполните систему азотом. 8. Повторите этапы 2-3-4 (и 5 или 6, если это необходимо).

Откачайте систему до давления 500 мкм Hg (0,67 мбар) и выдержите ее в этом состоянии 4 часа. Этим будет достигнута гарантия, что контур герметичен и полностью обезвожен. Давление должно быть замерено манометром, подключенным к системе, а не манометром вакуумного насоса.

Вакуумный насос

Для откачки системы необходимо использовать двухступенчатый газобалластный вакуумный насос (с остаточным разрежением 0,04 мбар), соизмеримый по производительности с объемом откачиваемой системы. Соединительные шланги должны быть большого диаметра и подключаться к отсечным вентилям, а не к шрадер-штуцеру компрессора. Это необходимо для того, чтобы избежать больших потерь давления по тракту.

Содержание влаги

К моменту пуска в эксплуатацию содержание влаги в системе не должно превышать 100 ppm. В процессе эксплуатации фильтр-осушитель должен уменьшить эту величину до 20-50 ppm.

Замечания

Уменьшение давления в системе ниже 500 мкм рт. ст. при проведении вакуумирования приводит к опасности замерзания влаги, присутствующей в контуре (жидкость, оставшаяся в нишах, превращается в лед и не испаряется). Достижение высокого вакуума может быть ошибочно понято, как полное освобождение системы от влаги, в то время как там еще присутствует лед. Такая опасность становится реальной, когда для откачивания контуров с малым объемом используется сравнительно мощный вакуумный насос. Поэтому вакуумирование системы до давления 0,33 мбар (250 мкм рт. ст.) еще не гарантирует достаточно низкого содержания в ней влаги. Низкая температура окружающей среды в зоне установки оборудования затрудняет удаление влаги (температура ниже 10°С). Примите контрмеры и включите нагреватель картера компрессора

Соблюдение приведенной методики заправки еще более важно при применении ГФУ-хладагентов и полиэфирного масла, чем при традиционно используемых ГХФУ (R 22) или ХФУ-хпадагентов и минерального масла

Предупреждение

Не используйте мегометры и не подавайте электропитание на компрессоры, находящиеся под вакуумом. Это может привести к повреждению обмоток электродвигателя. Никогда не включайте компрессоры, находящиеся под вакуумом, так как это может привести к пережогу электродвигателя.

Автомобильный газовый холодильник

Техника данного класса очень удобна не только в условиях дачного домика или отдыха на природе вдали от электричества. Данное решение является актуальным для водителей-дальнобойщиков. Они находятся в пути достаточно долго, и им необходимо сохранять продукты свежими.

Именно для дальнобойщиков и других водителей создан автомобильный вариант. Среди преимуществ такого мобильного решения – полное отсутствие необходимости в электричестве. Это помогает сберечь заряд аккумулятора. Для работы необходим только баллон пропана. Расход газа очень низкий, сама работа холодильника полностью беззвучна. Это позволяет эксплуатировать оборудование не только в авто, но и в других местах, где нужна тишина. Можно взять такой холодильник даже в поход. Недостаток у этого класса агрегатов только один – они не могут выдавать такую же мощность, как их старшие братья. Они отличаются более низкой производительностью. Здесь сказываются компактные размеры и мобильность – это походный вариант. Впервые абсорбционные холодильники появились лишь в конце прошлого столетия, но они сразу вызвали положительные отзывы всех тех, кто ими пользовался. Несмотря на то что некоторым кажется небезопасной эксплуатация такого газового оборудования, многие с радостью пользуются всеми преимуществами агрегатов.

Существует большое количество холодильников для автомобилей, но одни работают от электричества, другие шумят, третьи отличаются слабой эффективностью. Холодильник на газу лишен всех этих недостатков.

Заправка системы охлаждения фреоном

Ремонт холодильника лучше доверить мастеру из сервисного центра. Однако при наличии минимальных навыков ремонта и комплекта необходимого оборудования с задачей можно справиться самостоятельно. Перед началом работы необходимо ознакомиться с принципом действия холодильного агрегата, расположением компонентов и сервисных штуцеров, а также учитывать:

- особенности ремонта и эксплуатации сосудов, работающих под давлением;

- назначение хладагента;

- способ применения оборудования для заправки;

- правила безопасности при работе с фреоном.

К сведению!

Перед выполнением ремонта следует принять во внимание, что некомпетентные действия могут привести ещё к более серьёзной поломке

Оборудование и материалы

Восполнение или полную заправку охлаждающего контура хладагентом производят специальным инструментом. Для ремонта понадобятся:

- Фреон. Его тип и количество указаны на информационной табличке, закреплённой на корпусе холодильного агрегата или компрессора. Следует приобрести маленький баллон нужного вещества или взять в аренду в сервисном центре большой сосуд. Во время транспортировки и работы обращаются с ним аккуратно: ёмкость находится под большим избыточным давлением.

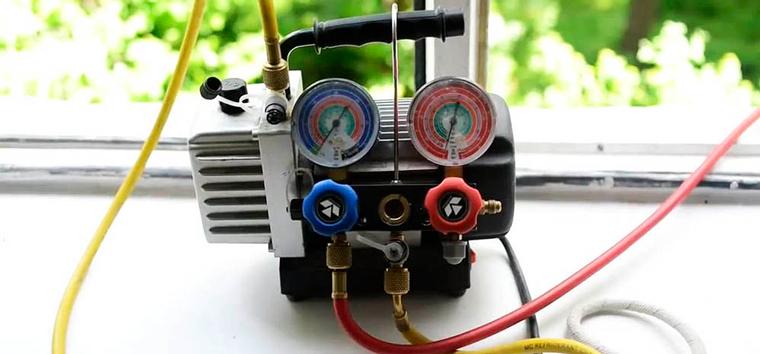

- Вакуум-нагнетательная станция. Комплекс насосного оборудования, предназначенный для испытания системы давлением и полного удаления газов из холодильного контура. Покупать станцию для разового применения нецелесообразно, её также можно взять в сервисном центре на время работы.

- Электронные весы. Необходимы для точного дозирования хладагента.

- Сварочный пост или газовая горелка, а также флюс и припой для герметизации системы после ремонта или заправки. Материалы для пайки подбирают в зависимости от металла, из которого изготовлены детали контура.

- Течеискатель. Если система повреждена и это стало причиной испарения фреона, прибор нужен для поиска места разгерметизации.

- Фильтр-осушитель. Компонент холодильного контура, который обязательно меняют при заливке фреона.

- Клапан Шредера. Нужен для удержания в системе вакуума или давления.

- Ёмкость с азотом. Газ необходим для продувания и осушения компонентов.

Меры предосторожности

Замена фреона – процедура, сопряжённая с возможностью получения травм от электричества или избыточного давления газов. Когда работу выполняют самостоятельно, необходимо соблюдать ряд правил:

- холодильное оборудование отключают, вынимая вилку из розетки;

- при наполнении системы не используют открытый огонь;

- стыки паяют, соблюдая правила пожарной безопасности (можно заранее подготовить средства тушения в случае возможного возгорания);

- испытывая систему, контролируют давление среды.

Поиск утечки

Если в системе нарушена герметизация, просто заправка не устранит неисправность. Первоначально нужно определить место повреждения. В большинстве случаев внешний осмотр позволяет найти причину.

На контуре подогрева дверного уплотнителя появляются трещины и ржавчина. В местах соединения капилляров видны иней или наледь. Если утечку найти не получается, на все поверхности контура наносят мыльный раствор. Появление пузырей указывает на повреждение.

К сведению!

Для определения дефекта недоступного для визуальной диагностики необходим специальный прибор – течеискатель (галоидный, электронный или ультразвуковой).

Заправки хладагента

После устранения течи приступают к наполнению контура. Последовательность заправки:

- Клапан Шредера размещают на сервисном патрубке компрессора.

- Продувают контур азотом. Газ вытеснит влагу из системы. Если азот находится под давлением 10 атм и более, необходимо использовать редуктор.

- Меняют фильтр-осушитель. Для этого срезают старый, а с нового снимают заглушки. Вставляют фильтр в капилляр и паяют место стыка.

- Подключают вакуум-насосную станцию. Как правильно это сделать, указано в инструкции по её эксплуатации.

- Откачивают из контура воздух. Одновременно с этим удаляется оставшаяся влага. Общее время вакуумирования не менее 15 минут.

- Закачивают хладагент (количество зависит от типа холодильного агрегата).

- Герметизируют сервисный патрубок (пайкой или специальным колпачком).

Заполнить охлаждающий контур можно своими руками. Это позволит существенно сэкономить на вызове мастера

Однако важно точно знать, как выполнить ремонт, и иметь необходимое оборудование

Можно ли в домашних условиях осуществить заправку?

Самостоятельно такую процедуру вполне реально осуществлять, но только по строгой инструкции и с соблюдением определённых правил. Перед заправкой фреона своими руками, вспомните технику безопасности

Важно понимать, что вся охлаждающая система под сильным давлением. При неловком обращении можно получить травму. Для начала необходимо определить марку хладагента, что можно сделать, прочитав информацию на компрессоре

Там же будет указано и точное количество вещества, которое нужно будет использовать. Перед началом работ следует собрать всё необходимое: баллон с фреоном, шланги с вентилями, специальный коллектор

Для начала необходимо определить марку хладагента, что можно сделать, прочитав информацию на компрессоре. Там же будет указано и точное количество вещества, которое нужно будет использовать. Перед началом работ следует собрать всё необходимое: баллон с фреоном, шланги с вентилями, специальный коллектор.

Инструкция

В самом начале нужно позаботиться о своей же безопасности — холодильник в обязательном порядке должен быть отключён от сети. Теперь следует приступить к следующему этапу, на котором нужно вычистить из системы старый хладагент. Для этого находим фильтр-осушитель и умышленно повреждаем его, делаем отверстие. Таким образом мы «сольём» отработанное вещество, но сам фильтр придётся потом поменять. После успешной очистки необходимо продуть все трубочки азотом. Чтобы закачать газ, потребуется клапан Шредера.

Продувать систему необходимо дважды, по 15 минут каждый раз. После заменяем испорченный фильтр новым. Приступая к заправке, нужно запастись специальной заправочной станцией. На ней расположено два манометра, но ориентироваться мы будем исключительно на синий, если речь идёт об обычном кухонном холодильнике

Теперь обращаем внимание на шланги трёх цветов:

- Жёлтый подключают к баллону.

- Синий — к патрубку, подающему фреон в систему. Тут потребуется специальный штуцер.

- Красный — устанавливают на противоположном конце системы. Тут присоединяем клапан Шредера.

Следующим этапом открываем вентили на синем и красном шланге, потом открывают кран на самом баллоне и осуществляют заправку. Тщательно следим за показателями манометра — когда стрелка покажет 0,5 атмосфер, можно закрывать подачу.

Чтобы удалить лишние пузырьки воздуха из системы, переходят к следующей процедуре. Подают питание на компрессор на полминуты, а на жёлтый шланг «сажают» насос

Важно оставить маленький промежуток между коллектором и шлангом. Делается это для вытеснения лишнего воздуха во время поступления фреона. Жёлтый шланг крепко устанавливается на коллекторе

Теперь открываем синий кран и повторяем подкачку хладагентом

Жёлтый шланг крепко устанавливается на коллекторе. Теперь открываем синий кран и повторяем подкачку хладагентом.

Теперь ещё раз подключают компрессор и следят за давлением, что необходимо для понимания, как работает система. Когда давление никак не скачет, патрубки перегибают и запаивают.

Техника безопасности

Чтобы самостоятельно выполнить заправку аппарата фреоном, требуется соблюдать повышенные меры предосторожности. Прежде чем начинать работу, требуется подробно изучить правила обращения с газом. Только в этом случае можно гарантировать безопасность проводимых операций

Только в этом случае можно гарантировать безопасность проводимых операций

Только в этом случае можно гарантировать безопасность проводимых операций.

Прежде чем начать работу, холодильник нужно обесточить. Электрический кабель обязательно вынуть из розетки. Ремонтные работы должны проводиться только с аппаратурой, у которой имеется заземление. Если его невозможно создать, все действия разрешается выполнять лишь на специальной изолированной площадке.

Технологические работы должны выполняться при постоянном проветривании помещения. Все зависит от уличной температуры. Обычно проветривание должно длиться ориентировочно 5-10 минут. Эту процедуру нужно делать обязательно, так как выходящие пары фреона способны оказывать отрицательное воздействие на человеческий организм. Профессиональные мастера рекомендуют выполнять подобные работы в специальной защитной маске.

Чтобы проводить ремонтные работы, мастера советуют приобретать необходимые материалы только у хорошо известных производителей. Они дают определенную гарантию на продукцию собственного изготовления.

Чтобы запаять стыки контура, необходимо строго соблюдать требования пожарной безопасности. Их выполнение поможет исключить возможность случайного возгорания. Перед проверкой герметичности изделия, необходимо тщательно изучить требования техники безопасности, относящиеся к холодильным системам, работающим на фреоне.

Если соблюдать все вышеизложенные правила, ремонтные работы не повлекут за собой никаких последствий. Они будут проходить в максимальной безопасности.

Подготовка к заправке

Начинать подготовку к заправке кондиционера необходимо с его чистки. Это позволит добиться оптимальной производительности все компонентов системы и, соответственно, исключить погрешности измерений, связанные с отклонением режимов работы от оптимальных.

В чистке нуждаются фильтры внутреннего блока сплит-системы и ее наружный блок.

Обслуживание последнего ведут в следующей последовательности:

Желательно провести механическую очистку

- Обесточить оборудование.

- Провести механическую очистку:

- убрать грязь и пыль с наружной стороны кожуха;

- демонтировать его;

- удалить изнутри корпуса скопившийся мусор.

- Выполнить промывку. Для этого:

- закрыть полиэтиленом электронный блок, чтобы исключить попадание воды;

- влажной губкой удалить пыль и загрязнения с лопастей и элементов конструкции вентилятора;

- аналогичным образом очистить конденсатор;

- ручным пылесосом удалить пыль в труднодоступных местах.

- Произвести чистку радиатора. Для этого воспользоваться специальными щетками, промыть ячейки водой под напором или использовать пароочиститель.

- Установить кожух, оставит до полного высыхания влаги.

Следующим этапом подготовки является проверка системы на герметичность. Если скорость утечки хладагента превышает допустимую (те же 8% в течение сезона), скорее всего, есть проблемы с герметизацией соединений. Найти место серьезной утечки можно в процессе визуального осмотра магистралей и мест соединений.

Если найти проблемное место простым осмотром не удалось, помогут другие методы с использованием:

-

Мыльного раствора. Хорошо работает если предполагаемое место утечки известно.

- Галоидного искателя. Использует эффект изменения цвета пламени при взаимодействии с парами хлора. Может применяться только на оборудовании с хлорсодержащими фреонами.

- Воды. Требует предварительной закачки азота в контур и погружения деталей системы в воду, что не всегда удобно.

- Ультрафиолетового красителя. В газ, закачиваемый в систему добавляют УФ-краситель, который обозначает место утечки. Найти его легко с ультрафиолетовой подсветкой.

Мнение эксперта

Старостин Константин Адреевич

Специалист по монтажу и обслуживанию кондиционеров

Если есть подозрение на утечку из-за негерметичности соединений или компонентов системы, следует удалить из системы хладагент, закачать ее азотом, провести поиск проблемных мест, устранить неполадки, выполнить опрессовку и вакуумирование системы.

Опрессовка системы представляет собой закачку контура азотом через манометрический коллектор. Закачку осуществляют по допустимому давлению в контуре (указано в технической документации и на шильдике устройства).

После достижения давления подача азота в систему прекращается. В герметичной системе давление будет оставаться константой, если утечки сохранились – продолжится стравливание азота. В этом случае процедуру поиска проблемных мест и опрессовки следует повторить.

Вакуумирование

После того как восстановлена герметичность (система опрессована) выполняют вакуумирование:

- Подключают к манометрическому коллектору вакуумный насос.

- Запускают насос, открывают газовый вентиль.

- Давление в системе контролирую по показаниям манометра.

- При достижении минимума, насос отключают.

- Закрывают газовый вентиль.

Частые ошибки в процессе работы

Если заправку холодильника выполняет непрофессиональный мастер, он может допустить некоторые ошибки, которые приведут к поломке техники

Особенно следует обратить внимание на два аспекта:. Неправильное количество фреона. Если заправить в систему меньше или больше хладагента, чем требуется, компрессор будет работать неправильно

Это приведет к перегреву деталей устройства и их поломке. Поэтому при работе стоит использовать очень точные весы, погрешностью не более 1-2 грамм

Если заправить в систему меньше или больше хладагента, чем требуется, компрессор будет работать неправильно. Это приведет к перегреву деталей устройства и их поломке. Поэтому при работе стоит использовать очень точные весы, погрешностью не более 1-2 грамм

Неправильное количество фреона. Если заправить в систему меньше или больше хладагента, чем требуется, компрессор будет работать неправильно. Это приведет к перегреву деталей устройства и их поломке. Поэтому при работе стоит использовать очень точные весы, погрешностью не более 1-2 грамм.

Фреон R600а — один из самых безопасных для окружающей среды хладагентов. Однако он наиболее уязвим при заправке рефрижератора по весу – ошибка в несколько граммов вещества может повредить устройству

Плохая просушка системы перед заправкой. Остатки влаги в контуре рефрижератора при заправке фреоном могут привести к закупориванию капилляров или поломке компрессора. Поэтому стоит очень тщательно просушить трубки и заменить фильтр, в котором может оставаться влага.