Конструкционные особенности

Главным отличием устройства таких станков является конфигурация режущих элементов. Агрегат может снабжаться двумя дисками или комбинацией с кругом и шлифовальной лентой. Как правило, мастера стремятся реализовать сочетание обрабатывающих компонентов, выполняющих разные функции. Так, если планируется выполнить заточку сильно деформированного или нового инструмента, то на первом этапе может использоваться крупнозернистый диск, после чего в работу вступает шлифовальная лента, обеспечивающая финишную доводку поверхности до оптимального состояния. В большинстве случаев наждачные станки предусматривают перпендикулярное расположение одного рабочего элемента по отношению ко второму. Такая конфигурация, как показывает опыт специалистов, является наиболее выгодной и с точки зрения удобства оператора, и в плане качества результата.

Подготовка фланца

Для создания рассматриваемой конструкции своими руками также потребуется фланец. При необходимости его можно выточить своими руками или обратиться к профессиональному токарю. Особенностями этого этапа назовем следующие моменты:

- Нужно знать диаметр посадочного отверстия используемого наждачного круга.

- При создании фланца учитывается диаметр вала. Фланец и вал должны обладать схожими диаметрами, слишком большой зазор может привести к серьезным проблемам.

Фланец

Подобный элемент крепится при помощи гайки, болта и шайбы. Нарезание резьбы проводится с учетом того, в каком направлении будет вращаться выходной вал. К примеру, при вращении круга по часовой стрелке, то нарезаемая резьба должны быть левой. За счет выбора противоположно направленной резьбовой поверхности снижается вероятность раскручивания гайки во время работы. Если это произойдет, то рабочая часть слетает на большой скорости, что приведет к травмам и другим повреждениям.

Если не получается изготовить фланец из заготовки, то можно использовать в качестве основы трубу с подходящим диаметром. Устранить зазор между втулкой и валом можно путем применения уплотнительного материала. Если зазор слишком большой, то используется несколько втулок различного диаметра.

Рекомендацию по выбору двигателя для самодельного точильного станка

Двигатель берется в зависимости от ваших нужд, если вы собираетесь точить на нем только шила, маленькие ножи и т.п., то вам подойдет двигатель от стиральной машинки из СССР. Такие двигатели обычно имеют 1380 об. в мин и 180-250 вт мощностью. Сейчас есть и двигатели от современных стиральных машинок-автоматов, но их сложнее подключить — нужна специальная плата, зато на них можно регулировать обороты.

Для более уверенной работы лучше взять двигатель на 400вт и 1380-3000 оборотов. Такое точило уже будет хорошо помогать в мастерской.

Но если вы хотите работать с крупными деталями, точить ломы, например :), то вам нужно использовать уже двигатель порядка 750 вт или более и на 3000 оборотов.

Фото наждака, сделанного своими руками:

Самодельный наждак из двигателя стиральной машины

Стоит учитывать, что шлифовальный наждачный станок своими руками собирается не только при использовании мотора от стиральной машины, но и многого другого оборудования, у которого параметры схожие.

При сборке конструкции уделяется внимание следующим моментам:

Все движущиеся элементы должны быть спрятаны в защитный корпус. За счет этого повышается безопасность проводимых работ. Изготовить его можно при использовании листового метала.

Не стоит забывать о том, что обычный листовой металл подвержен воздействию ржавчины. Именно поэтому нужно предусмотреть защиты поверхности от подобного воздействия, для чего используется специальная краска или другие вещества. Время от времени обновляя защитный слой можно существенно продлить срок службы устройства.

Можно предусмотреть установку нескольких фланцев, которые будут рассчитаны на наждачные круги с различными посадочными отверстиями.

Электродвигатель с наждачным кругом может быть соединен жестко или через клиноременную передачу. Для этого проводится установка двух шкивов, которые предназначены для натягивания ремня. При смене диаметра шкивов можно регулировать количество оборотов, передаваемых на наждачный круг.

Охлаждение осуществляется за счет активного обдува конструкции, для чего ротор передает вращение и лопастям.

Стоит учитывать, что конструкция не защищена от воздействия повышенной влажности

Создавая наждак своими руками уделяется внимание тому, где именно будет устанавливаться конструкция. Для этого подходит домашняя мастерская или большой навес.

Наждак из двигателя для стиральной машины

Самодельный наждак сможет прослужить в течение длительного периода. При этом он не нуждается в обслуживании. Если использовать мотор с разбора и подручные материалы, создаваемая конструкция своими руками обойдется в разы дешевле в сравнении с покупными предложениями.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Необходимые материалы

Для изготовления точила нужно иметь в наличии приведенный ниже перечень материалов, конструктивных элементов.

1. Комплект электрического оборудования:

- конденсатор для запуска двигателя (можно использовать тот, что стоял в стиральной машине);

- выключатель;

- провода;

- вилку с кабелем.

2. Элементы двигателя:

- фланец для крепления наждачного круга;

- шлифовальный круг для точила (как вариант, можно приобрести несколько кругов с различными степенями зернистости);

- кусок оцинкованной жести.

3. Материалы для опорной рамы:

- 2 уголка;

- отрезок трубы с большим прямоугольным сечением;

- 2 отрезка трубы с меньшим прямоугольным сечением;

- резиновые амортизаторы.

4. Материалы для вспомогательного столика:

- 2 металлических пластины;

- отрезок трубы квадратного сечения;

- набор болтов, гаек.

5. Вспомогательные материалы:

краска-грунтовка по металлу.

Как изготовить подручник в домашних условиях?

При изготовлении токарного станка по дереву своими руками обратите внимание на опору для ведения резца вдоль ствола заготовки, ее называют подручник. Лучше всего изготовить его из стальной трубы или уголка, потому что деревянные опоры быстро стираются и не способны выдерживать столь серьезные нагрузки, как металлическая деталь того же размера

Можно изготовить его, сварив т-образно две трубы, а можно поступить еще проще и закрепить на станине кусок доски с деревянной бобышкой, однако точность и износостойкость такой конструкции не долговечна. Главное, в обустройстве подручника — это то, что верхняя грань трубы или уголка должна соответствовать оси вращения заготовки: в таком случае риск сломать стамеску минимален.

Важно!

При работе на токарном станке можно обрабатывать только нижнюю часть заготовки! В противном случае резец может зажевать и надломить, что может привести к серьезным травмам. При работе на деревообрабатывающем станке обязательно используйте защитные очки для ликвидации риска получить травму.

Инструкция по созданию стационарной циркулярной пилы

Важнейший элемент стационарной циркулярной пилы – надежный стол с рабочей поверхностью. Для нее наиболее подходит металлический лист, упрочненный ребрами жесткости из стального уголка. На рабочей столешнице располагаются такие детали: режущий диск, направляющие, упорные и регулирующие элементы.

Привод обеспечивается электродвигателем мощностью порядка 0,8 кВт с минимальной скоростью 1700 об/мин. Трансмиссия – ременная передача.

Привод обеспечивается электродвигателем мощностью порядка 0,8 кВт с минимальной скоростью 1700 об/мин. Трансмиссия – ременная передача.

Изготовить циркулярную пилу можно из болгарки в следующем порядке:

- Монтаж каркаса и изготовление рабочей поверхности. Прорезание места для установки диска.

- Закрепление параллельных упоров из деревянного бруса.

- Установка шкалы для регулировки процесса резания.

- Установка струбцин для фиксации направляющих и заготовки.

- Закрепление болгарки снизу столешницы с направлением диска в прорезь.

Основание станка

Большинство деталей для заточного станочка можно изготовить буквально из чего угодно, следуя общему принципу устройства. Как пример возьмём ламинированную или полированную ящичную фанеру толщиной 8–12 мм, которая повсеместно применялась при изготовлении корпусов советской радиотехники.

Основание должно быть тяжёлым — около 3,5–5 кг — иначе станок будет неустойчивым и непригодным для заточки тяжелого рубящего инструмента. Поэтому приветствуется включение в конструкцию стальных элементов, например, основание корпуса можно «подковать» уголком 20х20 мм.

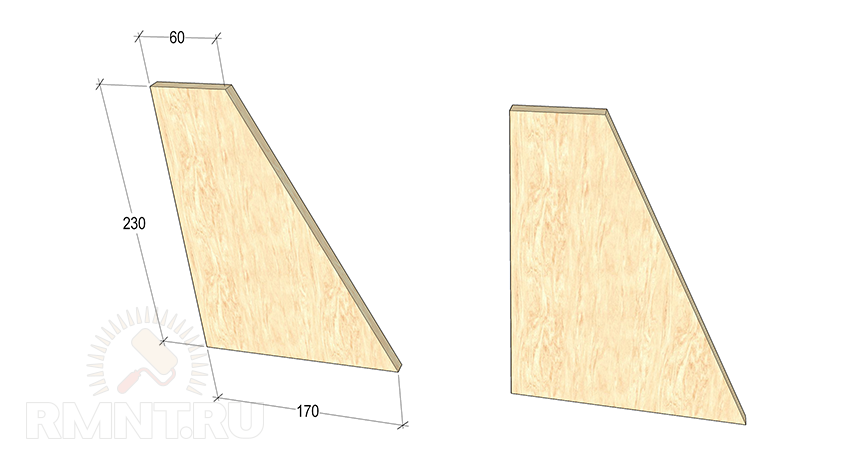

Из фанеры нужно выпилить лобзиком две детали в форме прямоугольной трапеции с основаниями 170 и 60 мм и высотой 230 мм. При резе оставляйте припуск 0,5–0,7 мм на обработку торцов: они должны быть прямыми и точно соответствовать разметке.

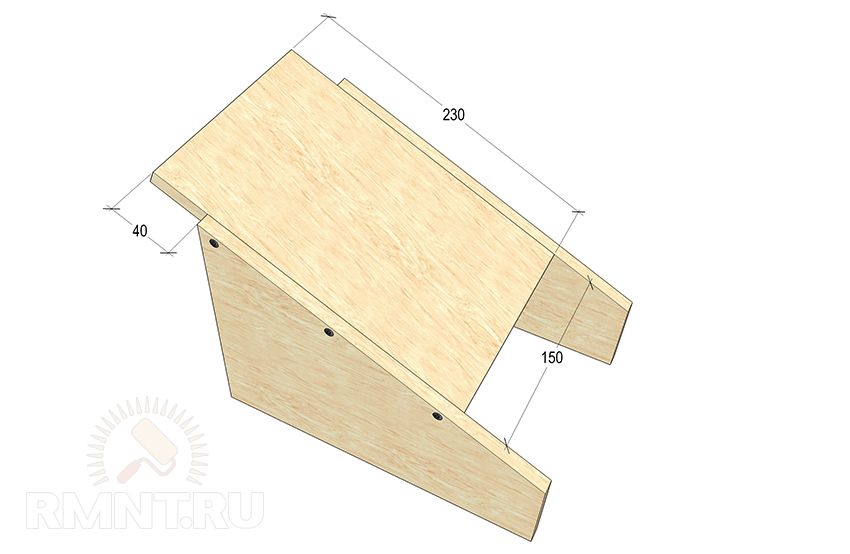

Третья деталь — наклонная плоскость из фанерной дощечки размерами 230х150 мм. Она устанавливается между наклонными сторонами боковых стенок, при этом трапеции боковинок опираются на прямоугольную боковую сторону.

Другими словами, основание станка — это своего рода клин, но наклонная плоскость должна выступать в передней части на 40 мм. По торцам боковых стенок отложите рейсмусом две линии с отступом вполовину толщины фанеры. Просверлите в каждой дощечке по три отверстия для скрепления деталей шурупами. Перенесите сверловку на торцы наклонной части, временно соедините детали основания.

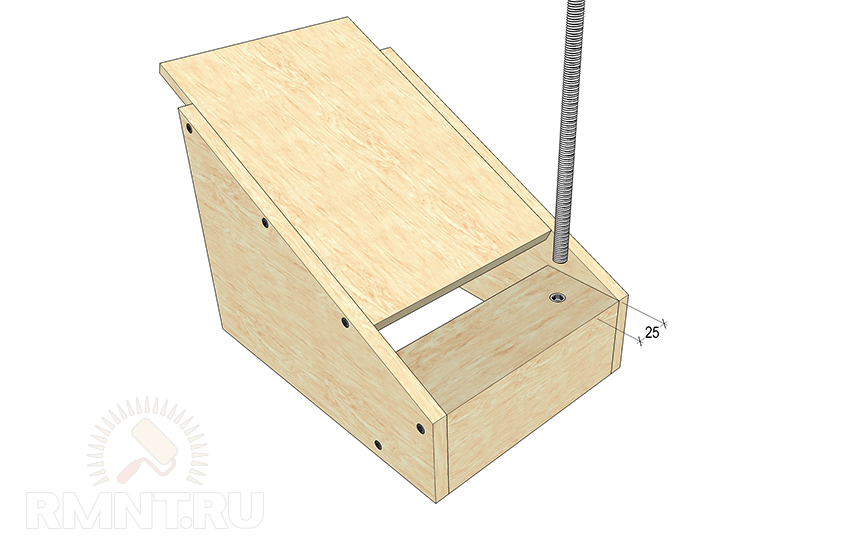

В задней части боковые стенки соединяются бруском 60х60 мм, который крепится в торец двумя шурупами с каждой стороны. В бруске нужно изготовить 10 мм вертикальное отверстие с отступом в 50 мм от центра, то есть 25 мм от края. Чтобы быть уверенным в вертикальности, лучше сперва сверлить тонким сверлом с обеих сторон, а затем расширять. Сверху и снизу вкрутите в отверстие две футорки с внутренней резьбой М10, а в них — 10 мм шпильку длиной 250 мм. Здесь может потребоваться немного подрегулировать нижнюю футорку, если её резьба не совпадает со шпилькой.

Общие сведения о заточке ножей

Целью любого вида заточки ножей является обеспечение остроты лезвия. И наиболее важный фактор, который влияет на длительную и эффективную эксплуатацию — это величина угла заточки. Практичность такого параметра хорошо оценивается в процессе работы. Если посмотреть объективно, то можно заметить, что при меньшем значении угла лезвие ножа в результате получается более острым. Но при таком действии, выходит что срок улучшенных режущих качеств является не очень долгим, т. е. он быстрее тупеет. Чем более острым в процессе затачивания стало лезвие ножа, тем более быстро оно станет тупым. На основе этой закономерности можно прийти к выводу, что угол должен быть подобран правильно и значение ложно соблюдаться по всей длине кромки равномерно.

Стоит отметить, что затачиванию подлежат лишь те виды лезвий, которые имеют определенную степень закалки. Если на режущих частях показатели твердости стали превышают 55 HRC, то она не подлежит для заточки каким либо подручным инструментом.

Золотым правилом заточки ножей является неизменность угла заточки режущей кромки на протяжении всей ее длины.

Чтобы этого достичь необходим профессионализм, навыки и специальное оборудование, которое позволит удерживать инструмент в руках, выдерживая заданный угол наклона каждой режущей грани.

Общие понятия

Патрон является одной из главных элементов токарного оборудования. Именно за счёт него производится крепление (установка) будущей заготовки. Крепится он на переднюю бабку с коробкой скоростей. Механизм патрона заключается в кулачковом устройстве.

Предназначение

Именно такая часть станка имеет самую важную миссию в любой обработке заготовки. За счёт кулачкового механизма, который расположен внутри самого патрона, заготовка зажимается и центрируется. Происходит это за счёт одновременного сужения кулачков вокруг плоскости заготовочной детали. После зажатия заготовки производится зажатие заготовки пинолем, расположенным на задней бабке. Когда эти действия сделаны, запускается станок и осуществляется вращение детали, которую можно обрабатывать.

Двух кулачковые

Такие патроны способны закреплять в себе сложные, несимметричные и фасонные детали. В таких патронах есть возможность закреплять не подверженные обработке поверхности. Применяются они при маленьком производстве, а также в серийном.

Трёх кулачковые

Такой вид оснащения является самым распространённым и применяется во всех работах. Позволяет обработать круглые и шестигранные детали. В таком виде патрона используют три разных кулачка. В не зависимости от этого производится центрирование заготовки вместе с зажиманием всех трёх кулачков.

Четырёх кулачковые

Такой вид применяется для обработки заготовок прямоугольной формы. Здесь, на каждый кулачок, размещён отдельный механический узел, который делает независимыми все кулачки.

Но разновидности патронов не заканчиваются тремя видами. Их также разделяют по механизму фиксации заготовки:

Цанговые

Состоят из втулки с прорезями, в которой расположены лепестки (различные модификации включают от 3 до 6 лепестков). Эти лепестки выполняют роль кулачков.

Клиновые

Такая разновидность оснастки используется в основном на станках с числовым программным управлением. Крепление заготовки производится с помощью 3-х кулачков, которые располагаются на пологом шпинделе.

Рычажные

В данных патронах расположены ползуны, с помощью которых передвигаются кулачки путём усилия рычагом. Такой вид используется при мало серийном производстве, а также для обработки единичной заготовки.

Мембранный вид

В данном случае используется пневмопривод, с помощью которого производится сжатие мембраны. Такой вид используется только при тонкой обработке, для снятия тоненького слоя стружки.

Сверлильные

Такие патроны схожи по принципу с патронами для ручных дрелей. При закручивании гайки, специальным ключом, кулачки плавно выдавливаются. За счёт такого действия происходит зажатие детали, либо инструмента.

Об электродвигателях для токарного станка по дереву

Коллекторные двигатели переменного тока для станка не совсем желательны, так как без нагрузки на валу при номинальном напряжении питания они идут в «разнос» (неконтролируемый рост частоты вращения). Дело в том, что при слабом воздействии резца на заготовку или вообще при отсутствии подобного воздействия (при снятии тонкой стружки, например) заготовка набирает такие большие обороты, что ее центробежными силами может вырвать из центров станка, что, понятно, весьма опасно для работающего. Следовательно, коллекторные двигатели можно устанавливать на токарный станок только с редуктором или с электронным регулятором частоты вращения. Вариант токарного станка с редуктором — станок на базе бытовой электродрели. Двигатель с электронным регулятором числа оборотов годится, однако, «поведение» заготовки при точении не позволяет в этом случае получить качественные результаты обработки. Для небольшого токарного станочка моделиста (размер детали побольше спички и меньше стандартного карандаша) вполне подойдет коллекторный двигатель постоянного тока. Это может быть микроэлектродвигатель от магнитофона или от детских игрушек. Только здесь придется добавить к приводу еще блок питания, обеспечивающий необходимое для электродвигателя напряжение.

| Рис. 4. Конструкция дополнительного упорного подшипника:а — силы, действующие на вал двигателя; б — упорный подшипник; 1 — упорный винт; 2 — стальная пластина; 3 — шарик упорного подшипника; 4 — вал двигателя; 5 — корпус двигателя; 6 — контргайка. |

Для токарного станка по дереву, работающего с заготовками диаметром около 100 мм и длиной 700…800 мм, лучше подобрать асинхронный двигатель переменного тока с мощностью от 250 до 1000 Вт. Силовые характеристики таких двигателей позволяют им обеспечивать устойчивую частоту вращения вала в определенном диапазоне нагрузок, причем не допускают увеличение частоты вращения выше паспортной при отсутствии нагрузки. Да и акустический шум у асинхронных двигателей поменьше, чем у коллекторных. Некоторые их недостатки (малый пусковой момент, уменьшение частоты вращения при большой нагрузке) для простого токарного станка не только не заметны, а в некоторой мере даже полезны. Как известно, у большинства асинхронных двигателей переменного тока частота вращения вала обычно составляют от 1800 до 3000 оборотов в минуту (конкретные цифры зависят от типа двигателя), но больше 3000 оборотов в минуту по конструктивным причинам быть не может. Мне кажется, что такие характеристики асинхронных двигателей позволяют использовать их для токарных станков без сложных передач, причем вал двигателей способен выполнять обязанности шпинделя станка. Правда, и над асинхронным двигателем, предназначенным для станка, придется немного поработать. Дело в том, что подшипники, установленные в электродвигателе, в основном рассчитаны на радиальные нагрузки, то есть воздействующие на вал двигателя под прямым углом (рис. 4, а). В токарном же станке на вал действует и сила, направленная по оси вала (эта сила возникает при креплении обрабатываемой заготовки между ведущим и задним центрами). Под воздействием подобной силы износ подшипников идет быстрее. Существуют два варианта решения этой проблемы: иметь в запасе пару новых аналогичных подшипников или немного доработать двигатель, установив на нем дополнительную опору, которая компенсировала бы силу, действующую по оси вала. С этой целью на корпусе двигателя устанавливают для вала опорный подшипник (подпятник), который состоит из стального шарика, подходящего под диаметр технологического отверстия, обычно уже имеющегося в торце вала, стальной пластины и поджимного винта с контргайкой (рис. 4, б). Типы электродвигателей разные, поэтому размеры подпятника не привожу, а ограничусь только основной идеей. Повторяю, чаще всего в торце вала уже есть технологическое отверстие, так что остается только подобрать для него шарик. Глубина отверстия должна быть такова, чтобы шарик входил в него на 1/3 своего диаметра. В торце поджимного винта выполняют аналогичное отверстие. На корпусе двигателя закрепляют опору подшипника — пластину из стали толщиной 3…5 мм. В пластине предусмотрено отверстие с резьбой под поджимной винт. Центровку отверстий в пластине и торце вала выполняют как можно точнее. Винтом шарик прижимают с некоторым усилием к отверстию в вале, а при помощи контргайки фиксируют винт в нужном положении. Возможны другие варианты крепления поджимного винта, которые зависят от типа электродвигателя. Единственное условие — это жесткость конструкции упорного подшипника. Если не будет жесткости, не будет пользы и от этого подшипника.

Производители и цены

Ассортимент широк и содержит продукцию многих популярных брендов строительного рынка. Наиболее достойные предложения можно найти в линейках Bosch, Makita, Metabo и Hammer. Что касается отечественного производства, то эта категория представлена , «Зубр», «Интерскол» и т. д. Стоимость варьируется в среднем от 1,5 до 7 тыс. руб

При этом важно учитывать, что наждачный станок настольный, цена которого не превышает 2 тыс. руб., с большей вероятностью сможет обеспечить лишь простые операции по шлифованию

Для серьезной заточки следует ориентироваться на зарубежную технику стоимостью от 4-5 тыс. руб.

Требования безопасности перед началом работы на заточном станке:

2.1. Обязательно пользоваться полагающейся спецодеждой, спецобувью и индивидуальными защитными средствами (очками, респираторами, масками и др.); 2.2. Привести в порядок рабочую одежду: застегнуть или подвязать обшлага рукавов, надеть головной убор; женщины должны убрать волосы под косынку, повязанную без свисающих концов. 2.3. Перед каждым включением станка убедиться, что пуск станка никому не угрожает опасностью. 2.4. Проверить, хорошо ли убраны станок и рабочее место, выявить неполадки в работе станка и принять меры по их устранению. 2.5. О неисправности станка немедленно заявить мастеру, до устранения неисправности к работе не приступать. 2.6. При обнаружении возможной опасности предупредить товарищей и немедленно сообщить мастеру. 2.7. Если пол скользкий (облит маслом, эмульсией), потребовать, чтобы его посыпали опилками, или сделать это самому. 2.8

Сосредоточить внимание на выполняемой работе, не отвлекаться на посторонние дела и разговоры, не отвлекать других. 2.9

Разложить инструмент и приспособления в удобном для пользования порядке. 2.10. Строго выполнять все правила безопасности 2.11. Содержать в чистоте рабочее место в течение всего рабочего дня и не загромождать его деталями, заготовками, металлическими отходами, мусором и т. п. 2.12. Проверить наличие и исправность; а) заземляющих устройств; б) защитных устройств для защиты глаз; в) рабочих органов; г) проверить на холостом ходу станка: – исправную работу станка в течение 3—5 мин, находясь в стороне от опасной зоны возможного разрыва абразивного или алмазного круга, и убедиться в отсутствии сверхпредельного радиального или осевого биения круга. – исправность органов управления (пуска, останова движения и др.); – нет ли заеданий или излишней слабины в движущихся частях станка.

Направление движения наждака

Перед изготовлением самодельной конструкции своими руками необходимо определиться с тем, в каком направлении будет двигаться ротор. Асинхронные двигатели могут менять направление движения рассматриваемого элемента в зависимости от того, как был подключен источник питания. Особенностями подобного момента назовем следующую информацию:

- Перед подключением источника питания определяется предназначение обоих обмоток. Измерение сопротивления проводится тестером, у рабочей оно в несколько раз ниже, чем пусковой

- Обмотка, предназначенная для работы устройства, подключается к источнику энергии. Пусковая подводится реле и катушке, после чего устройство включается.

Меняя положение проводки можно задавать требуемое направление движения ротора. От этого зависит то, по часовой стрелке или против будет вращаться наждак.

К вашим услугам мини станки для заточки:

Все приспособления разделены на два вида: насадки или упоры для универсального инструмента, и самостоятельные устройства узкой специализации. Рассмотрим самые популярные из них, от простого к сложному:

Ручной держатель

Это как раз приспособление для тех, у кого твердая рука и глаз-алмаз. Фактически оно позволяет лишь удерживать сверло в заданном положении, не опасаясь поранить пальцы. Контроль угла визуальный, согласно положению «крыльев» относительно любого ориентира. Преимуществ немного: моментальная готовность к работе, компактность и цена. Недостатки очевидны: ручной контроль за процессом не добавляет точности.

Упор для электро-точила

По сути, этот элемент не является специальным приспособлением для сверл. Он просто позволяет зафиксировать инструмент под определенным углом. Точность будет выше, чем в предыдущем варианте. Большинство упоров позволяют устанавливать угол наклона, и даже имеют шкалу разметки. И все же приходится полагаться на твердость рук.

Есть и более продвинутые подставки: со сменными элементами и регулировкой не только угла, но и высоты. Приспособления монтируются не на корпус наждака, а на верстак: что делает их более универсальными.

Фактически, такой упор можно приспособить под любое электро-точило. Дополнительный бонус – с помощью такой подставки можно точить ножи, фрезы, отвертки, стамески, и пр.

Полупрофессиональные направляющие для любых типов сверл

Это довольно продвинутый инструмент, который позволяет контролировать характеристики заточки с точностью до микрон. Все линейные параметры надежно фиксируются, значения выставляются по разметке. Сверло крепится в желобе, случайное смещение или поворот вокруг своей оси исключен.

Для заточки предусмотрена возможность как линейного перемещения, так и движения кромки по траектории дуги (для конической заточки сверл большого диаметра). Линейное движение (вдоль оси) может контролироваться мастером, или устанавливается ограничительный упор.

Общие положения

- К токарным работам допускаются совершеннолетние лица, изучившие необходимые инструкции и получившие инструктажи: вводный и на рабочем месте.

- Токарь должен быть обеспечен спецодеждой: халатом или костюмом, ботинками, очками.

- Работник должен выполнять только те задания, которые были поручены мастером.

- Работы производить в чистой отремонтированной спецодежде на исправных станках, к которым есть допуск.

- На рабочем месте должна быть чистота и порядок.

- Запрещается загромождать проходы.

- Приём пищи, и курение разрешается в специально отведённых местах в определённое время.

- Запрещается выполнять работы под воздействием препаратов, снижающих скорость реакции (алкоголь, наркотики, лекарства).

- Токарь должен соблюдать правила личной гигиены.

Читать также: Фуговально рейсмусовый станок по дереву своими руками

Покупные устройства для заточки сверл

Можно купить уже созданный специализированный станок, но его использование всегда обладает определенным спектром функций, то есть задачи всегда узко специализированные. Применение самодельного аппарата, в свою очередь, обладает достоинствами:

- экономичность – изготовить его можно из подручных материалов;

- приобретение опыта – вы лучше начнете понимать специфику работы каждого аппарата, если сами его сделаете;

- уникальные цели – если вы работаете с нестандартными формами, размерами, легче всего сделать собственное точило.

Но если вы хотите купить готовый станок, посмотрим, чем они различаются.

Основные виды заводских устройств

Они разделяются на два типа:

- со стандартным набором режимов по классическим размерам;

- с возможностью регулировать все параметры.

Последний намного функциональнее, но и стоит дороже. Он изготавливается в виде механизма на станину, статичен, выполняется из стали, поэтому не подвергается переносу. Второй – насадка на дрель, поэтому полностью регулируется этим строительным инструментом (количество оборотов создается вручную).

Создание шлифовального станка по дереву

Самодельный шлифовальный станок имеет барабанную конструкцию, т.е. вращающийся цилиндр с надетой на него наждачной (шлифовальной) шкуркой. Его можно изготавливать таких разновидностей:

- плоскошлифовальный тип, обеспечивающий шлифование только в одной плоскости;

- планетарный тип, способный обрабатывать деталь в разных направлениях, создавая ровную плоскость на ней;

- круглошлифовальный тип для обработки заготовок цилиндрической формы.

При закреплении абразивного полотна следует учитывать такие рекомендации:

- Ширина ленты выбирается порядка 20-25 см.

- Соединение полос производится встык, без зазора.

- Для упрочнения стыковочного шва под него укладывается плотная лента.

- Использовать необходимо только высококачественный клей.

- Вал для наждачной полосы имеет по краям бортик, выступающий на 2,5-4 мм.

- В качестве подложки под абразивный элемент рекомендуется использовать тонкую резину (например, велосипедная камера).

Изготовление токарного патрона по дереву своими руками

Для изготовления кулачковых патронов требуется высокоточное промышленно оборудование и в условиях домашней мастерской сделать их вряд ли возможно. Однако существуют более простые конструкции, соорудить которые своими руками не составит труда.

Самодельная планшайба для точения по дереву с регулируемыми зажимами

Понадобится ровный лист стали толщиной не менее 10 мм, стальной уголок 50×50 мм, восемь болтов М8×30 с гайками и шайбами. Следует заранее продумать, каким образом устройство будет крепиться на станок и, при необходимости, изготовить или приобрести соответствующую резьбовую втулку. После этого можно приступать:

- Разметить на имеющейся пластине окружность требуемого диаметра и две оси, проходящие через центр и пересекающиеся под прямым углом.

- Выпилить заготовку планшайбы лобзиком по разметке и тщательно отшлифовать.

- По полученным осям пропилить сквозные пазы, отступив от центра несколько сантиметров и не доходя 2 – 3 см до краёв. Сделать это проще, предварительно просверлив отверстия немного большего диаметра, чем запасённые болты.

- От уголка отпилить четыре одинаковых отрезка и просверлить одну из полок каждого тем же сверлом.

- Во второй полке уголков нарезать резьбу М8 и вкрутить болты.

- Приварить или припаять резьбовую втулку для крепления на вал.

- Прикрутить уголки к планшайбе болтами через шайбы.

- Закрепить полученный патрон по дереву на токарном станке.

Для фиксации таким самодельным патроном уголки перемещаются в нужное положение и закрепляются закручиванием гаек, окончательно деталь поджимается болтами, вкрученными в полки с резьбой.

Как изготовить самодельный наждак для собственной мастерской

Он позволяет шлифовать дерево (и не только), точить сверла и т.д.Где купить переходник (адаптер, насадку) для точила (наждака, шлифовального станка): https://olx.ua/obyavlenie/nasadka-perehodnik-na-tochilo-nazhdak-pravka-dlya-krugov-IDcfmwT.htmlПодробнее о заточке/переточке сверл и буров для сверления металла: https://www.youtube.com/watch?v=srJlA8zWrV4———————————————————————————————————Это канал о столярничестве — как сделать из дерева своими руками.Смотрите другие мои видео:***Столярные проекты (мебель и прочее)***https://www.youtube.com/watch?v=tejxqO6QJx4&list=PLh72fBFaYWSiCbtKBCOakP5z2x3B9pVYA***Инструменты и мастерская*** https://www.youtube.com/watch?v=23-rRozXLLo&list=PLh72fBFaYWSiQ7axgYGNVDbl22WAX3UAv***Струбцины, ваймы и тиски***https://www.youtube.com/playlist?list=PLh72fBFaYWShyCaggDY3wiSAjMOw3YicQ***Циркулярные пилы.

Самодельные и покупные***https://www.youtube.com/playlist?list=PLh72fBFaYWSjmY294TTjkfEPxHzeWORPk***Самодельный фуговальный (строгальный) станок своими руками***https://www.youtube.com/playlist?list=PLh72fBFaYWSgoC9KuanrRk_1l0BFWNCWv***Полезные столярные хитрости***https://www.youtube.com/watch?v=p1TQGf1qXQo&list=PLh72fBFaYWSjwM9P97tIYl2WDcc_9CVKchttps://www.youtube.com/playlist?list=PLh72fBFaYWSgZsmjE67e1U6ghioWas53t***Чем покрыть дерево?

Шлифовальные круги для дерева

Шлифовальные круги для дерева

Сообщества › Гараж Мечты › Блог › Подручник для заточного станка

Всем привет, в прошлой статье, я описал свой передвижной верстак . И вот теперь я решил его немного оснастить.В сарае у меня от деда ещё осталсось самодельное точило, собственно это был двигатель с пускателем, собранные воедино на какой то деревяшке, так же имелся набор проставок под разные камни.Так как в мастерской у меня есть обдирочный станок, то собственно эта самоделка стояла без дела.Но вот настал и ее черед. Решил я, что мне нужен станочек для заточки сверел и резцов. Оснастил я эту самоделку алмазной тарелкой, но работать на ней было крайне не удобно.

Решено было все переделать и оснастить это чудо нормальным подручником.Как всегда, делаю из того что найдется в закромах.В закромах нашелся 35 уголок, из него сделал раму для заточного станка. Далее из пластин 3 мм изготовил стойки для подручника, которые позволяли менять угол рабочей поверхности, а так же подводить столик к камню.

Для удобства регулировки зазора между столиком и камнем, решил сделать регулировочные болты. Регулировочные болты неподвижно через подшипники закрепил на раме, а к стойкам столика приварил гайки, и за счёт резьбовой пары столик двигается в горизонтальном направлении при вращении болтов. Сам столик сделал из пластины 5 мм, он съёмный и крепиться к поперечине 3-я болтиками.

Все это дело опробовал, все гуд. Далее все разобрал, окрасил и собрал.

Станок с рамой прикрутил на болты к верстаку, кнопку пуска приделал сбоку верстака, заменил проводку. Так же оснастил рабочее место старой настольной лампой. Вот и все, теперь эту самоделку, можно смело называть заточным станком.

Несколько базовых правил заточки (на примере спиралевидных сверл по металлу):

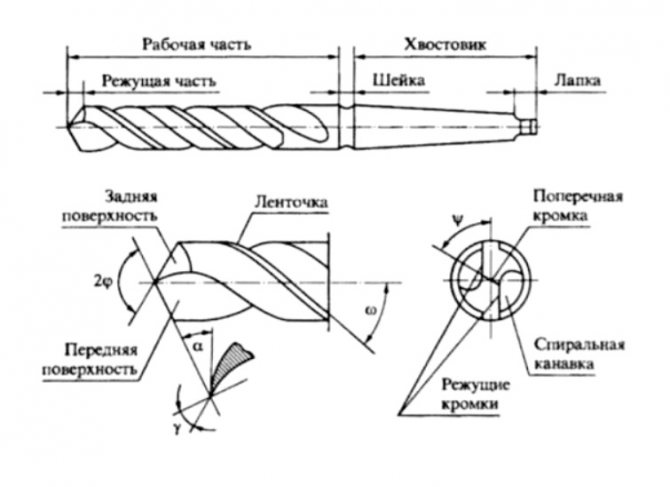

Для лучшего восприятия материала, вспомним устройство сверла.

- Нельзя прижимать острие к наждаку дольше 2-3 секунд за один подход. Металл раскаляется и происходит так называемое «отпускание», то есть лишение закалки. Соответственно теряется необходимая твердость металла. Первый признак – наличие температурных побежалостей на кромке.

- Для сверл диаметром до 4 мм: при каждом касании плоскости наждака сверло удерживается в одном положении: вращение вокруг своей оси недопустимо. Для большего диаметра, геометрия заточки несколько иная.

- На спиралевидных сверлах затачивается только задняя поверхность режущей части.

- Режущая кромка должна быть направлена навстречу вращению точила (при механической заточке).

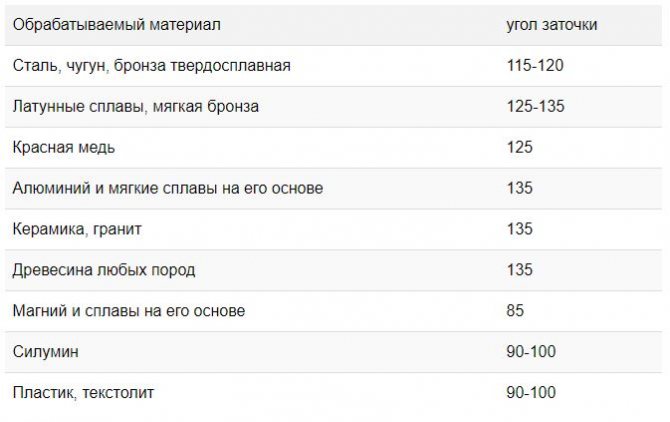

- Основной угол (на иллюстрации — 2φ) зависит от типа обрабатываемого материала.