Виды тормозных дисков

Тормозные диски должны обладать хорошей теплопроводностью и теплоемкостью, быть жесткими и выдерживать воздействие колодок. Изделия различаются по размеру, что в конечном итоге влияет на размер подходящего колеса. Очевидно, что для каждой машины необходимо подбирать соответствующие ей комплектующие.

В зависимости от особенностей конструкции различаются:

- обычные диски;

- вентилируемые;

- перфорированные;

- с насечками.

Обычные

Цельная, без отверстий, деталь без каких-либо хитростей в конструкции. Используется на старых машинах, для которых свойственная спокойная езда.

Быстро нагреваются и медленно остывают. Не самая эффективная модель, но зато простая и доступная.

Вентилируемые тормозные диски

Трение колодок о диски приводит к нагреву детали. Единственным способом понизить температуру является охлаждение изделия воздухом.

Вентилируемые модели представляют собой «сэндвичи» из 2 обычных роторов с перегородками. Конструкция помогает воздуху циркулировать в созданных просветах и эффективно отводить тепло.

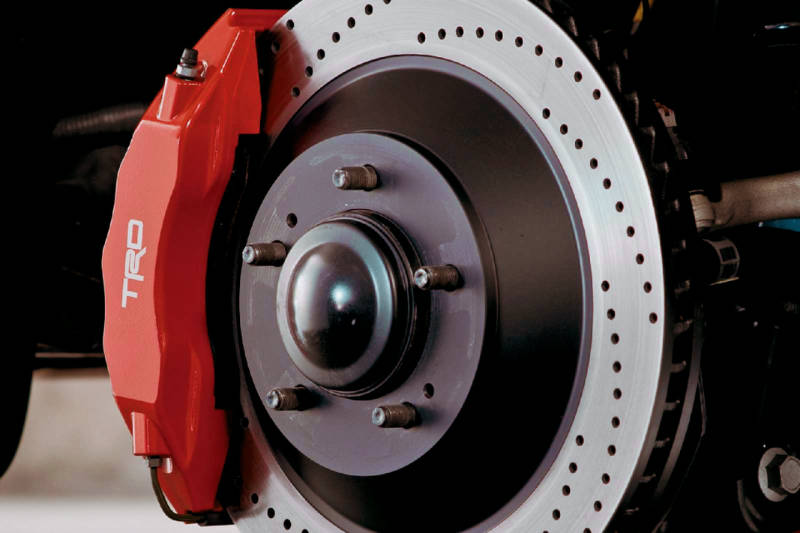

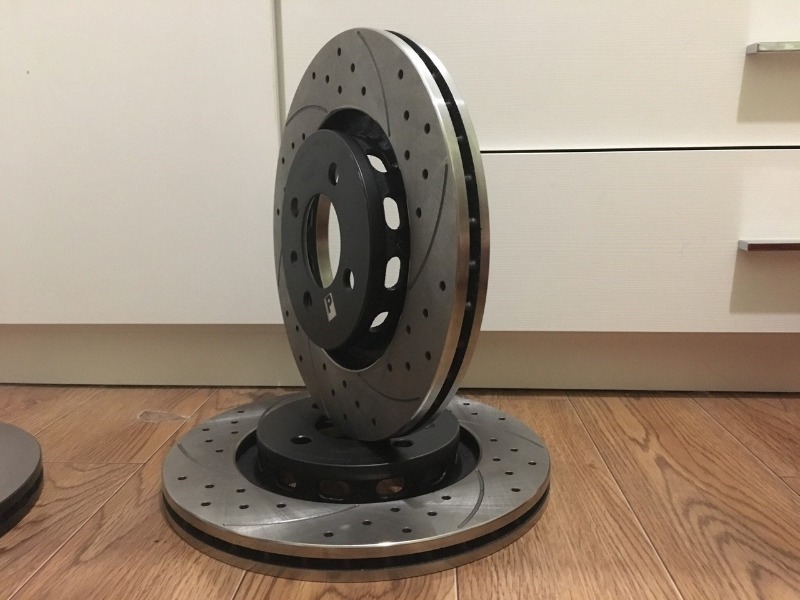

Перфорированные диски

Для тех же целей на поверхности перфорированных дисков выполняются отверстия. Уменьшенная жесткость компенсируется снижением риска получить деформацию при температурных колебаниях.

Диски с насечками

На поверхности диска выполнены косые углубления (насечки). Они помогают отводить горячий воздух от рабочей поверхности, увеличивают площадь диска для более качественного охлаждения и снижают взаимодействие с колодкой, что помогает уменьшить нагрев деталей.

Керамические колодки (Ceramic)

Довольно редкое явление для велосипедной отрасли, однако

периодически встречаются. Стоят относительно дорого. Фрикционный материал тут

представлен керамикой с фрикционными свойствами.

Характерные особенности

- Требуют использования специального ротора.

- Не воспринимают мелкие удары. Фрикцион может

раскрошиться. - Быстро замыливаются в грязи. Плохо работают при

изменении погодных условий. - Долго притираются.

- Имеют самый большой ресурс из всех видов

колодок. - Стоят дорого, а распространены мало. Изначально

пришли в велоспорт как оружие профессионалов и не особенно хорошо подойдут для

повседневного использования.

Как выполнить процедуру: пошаговая инструкция

На всех станциях техобслуживания процедура выполняется примерно одинаково. Рассмотрим подробнее оба способа.

Какие инструменты понадобятся

Если выполняется проточка со снятием, то необходимы стандартный набор инструментов и обычный токарный станок. Если же производится проточка без снятия, помимо инструментов для снятия колеса нужен ещё и специальный станок (например, Pro Cut).

Процесс со снятием

На первый взгляд процедура кажется легкой. Но здесь есть свои определенные сложности. Не нужно подвешивать автомобиль и крепить что‐либо к суппортам — это плюс. Сложность заключается в том, что проточке подвергают сразу 3 поверхности ТД: верхнюю, нижнюю и околоступичную. Поверхности после выполнения работы должны быть идеально параллельными. Иначе биение никуда не уйдет.

До и после проточки

Процесс без снятия

Используемые для этой процедуры станки крепятся прямо на ступицу и бывают 2 видов. Первый вариант — единый узел, который соединяется со ступицей через переходник. И это обеспечивает более точную обработку. Такой узел дорого стоит.

Оборудование попроще включает в себя отдельный узел, на котором располагаются резцы. Такие станки дольше монтировать на автомобиль, резцы придётся крепить на скобе тормозного суппорта.

И в первом, и во втором случаях вращение ступицы производит сам станок. Автомобиль при этом заглушен, КПП переключена в нейтральное положение.

Далее:

- Машину поднимают на подъемнике, снимают колеса.

- Откручивают один суппорт и крепят его к пружине с помощью держателя.

- Измеряют кривизну поверхности, чтобы определить, сколько металла нужно снять.

- На шпильки ступицы крепят двигатель, который и будет вращать ТД.

- К “ушам” суппорта прикручивают специальную раму, на которой будут работать резцы. Их будет два. Поверхность около ступицы не нуждается в обработке.

- Далее начинается сама проточка.

Резцы медленно перемещаются по поверхностям, снимая за один проход несколько десятков микронов металла. За пару‐тройку проходов обрабатывается один ТД. Далее станок переставляют на другое колесо и повторяют.

Первыми снимают фаски, которые остаются от колодок. Так снижается нагрузка на оборудование, а резцы более качественно обрабатывают поверхность.

По завершении процедуры обязательно меняют тормозные колодки. Иначе обработанные диски быстро придут в негодность.

Неоспоримый плюс метода проточки — ТД не снимают с посадочного места, а значит, третью поверхность обрабатывать не нужно. Метод передовой, но имеет свои недостатки.

Несколько способов проточки без снятия

Как осуществляется расточка тормозных барабанов Какой бы способ проточки тормозных дисков вы ни выбрали, прежде чем начать работу, убедитесь в том, что их толщина больше предельно допустимой и в них нет трещин. Если же они слишком тонкие или имеют трещины, не рискуйте, ремонтируя их. Лучше купите новые. Проточкой называется выравнивание рабочих поверхностей с использованием резца, а предлагаемые ниже способы — это шлифовка тормозных дисков без снятия.

- Существуют специальные агрегаты для шлифования тормозных дисков без снятия. Но я думаю, вы согласитесь со мной в том, что не стоит покупать агрегат ради шлифовки пары дисков. Дешевле будет полностью обновить тормозную систему.

- Если диски стоят на ведущей оси. Понадобится ровный деревянный брусок размером 30×15×5 см и несколько листов наждачки с крупным абразивным зерном (например, №40) на тканевой основе. Использовать наждачку и брусок предпочтительней, чем абразивный круг для наждака. Потому что рабочая поверхность абразивного круга в скором времени после начала шлифовки перестанет быть плоскостью. А плоскость сторон бруска не изменится во время работы. Не забывайте менять наждачку — это ускорит процесс шлифовки и улучшит ее результат. Поднимете автомобиль домкратом и подставьте под него какую-нибудь страховку. Снимите колесо, тормозной суппорт и пыльник тормозного диска. Суппорт подвесьте повыше, чтоб не мешал. Запустите двигатель, включите передачу скорость, вращения отрегулируйте по своему усмотрению. Лист наждачки постелите абразивом вниз, на него широкой стороной положите брусок, а выступающие из-под бруска края листа загните вверх. Получившуюся конструкцию прижимайте поочередно широкой гранью к рабочим поверхностям тормозного диска. Не старайтесь нажимать на нее сильнее, лучше все время двигайте точку соприкосновения.

- Стоящие на не ведущей оси тормозные механизмы шлифуются без снятия тем же приспособлением из бруска и листа крупной наждачки. Только двигаться будет не диск, а брусок с наждачкой. Двигать его будет сила ваших рук. Но сказать по правде, делать это без снятия диска уж очень неудобно дело пойдет гораздо быстрее, если вы снимите их и положите на верстак.

- Шлифовка тормозных дисков на ходу. Этот способ подойдет для восстановления дисков, стоящих как на ведущей оси, так и на ведомой. Но он подойдет для устранения только незначительных дефектов. Результата сильной температурной деформации он устранить не сможет. Сначала из старых тормозных колодок следует изготовить специальные приспособления. Для этого нужна болгарка с алмазным отрезным диском. А также абразивный зачистной диск для нее. Из зачистного круга необходимо вырезать два клинообразных сегмента. В старых тормозных колодках сделайте две выемки в соответствии с формой клиновых фрагментов. Их глубина должна быть на несколько десятых миллиметра меньше толщины абразивных вставок, чтобы последние после установки возвышались над поверхностью колодок. Вставьте сектора в выемки, предварительно смазав их каким-нибудь клеем, чтобы не выпадали. Получившиеся «абразивные колодки» установите в суппорт вместо штатных. Для проточки рабочих поверхностей нужно проехать от 5 до 10 км, периодически притормаживая. Спланируйте маршрут так чтобы избегать резких торможений либо замедлений по ухабистым участкам. Во время поездки контролируйте результат шлифовки. Образовавшийся по периметру диска буртик можно убрать после окончания поездки обычным напильником с крупной насечкой.

После выравнивания рабочих поверхностей не помешает обработать их более мелкозернистой наждачкой для того, чтобы уменьшить глубину рисок. Использовать наждачку с мелким зерном сразу не следует, потому что она хуже выводит плоскость и поверхность будет гладкая, но волнистая.

Где искать неисправность

- Биение передних дисков часто отдается не только в педаль, но и в руль.

- Биение задних лучше ощущаются через вибрации на кузове.

- Передние механизмы чаще страдают от температурной деформации, так как на них приходится основная нагрузка при торможении, следовательно, они сильнее греются. Деформация возникает следующим образом. При торможении диск нагревается и равномерно расширяется. Попавшая на какой-то участок вода, быстро остужает его, а он, остывая, сжимается и коробит всю деталь.

- Задние более подвержены коррозии. Так как из-за их небольшой нагруженности, попавшая на них вода долго не высыхает.

Разрабатываем заклинивший поршень переднего тормозного механизма 2108, 2109, 21099

Тормозные механизмы (суппорта) передних колес автомобилей ВАЗ 2108, 2109, 21099 работают в условиях постоянного воздействия внешней агрессивной среды (соль, грязь, вода и пр.). В связи с этим ревизию и обслуживание суппортов и тормозных колодок рекомендуется проводить каждые 15 тысяч км пробега.

Заклинивание или «закисание» поршней в цилиндрах суппортов чаще всего является следствием отсутствия периодического контроля за состоянием тормозных механизмов, повреждении их защитных пыльников, сильном износе тормозных колодок при котором поршни слишком далеко выдвигаются из цилиндров, попадая тем самым под внешнее воздействие, наличием воды или посторонних примесей в тормозной жидкости.

Справка: поршни тормозных механизмов передних колес автомобилей ВАЗ 2108, 2109, 21099 имеют зеркальное покрытие, такое же покрытие имеется внутри цилиндров. В цилиндрах установлены резиновые кольца, возвращающие поршни в исходное состояние после выдвижения. Снаружи поршни защищены пыльниками (защитными колпачками со стопорными кольцами).

При этом происходит ускоренный износ колодок, перегрев и коробление тормозных дисков, повышается расход топлива, нарушается управляемость автомобиля (уводит в сторону) и его динамика, появляется вибрация и биение при нажатии на педаль тормоза.

- Разработать «закисший» поршень можно как минимум двумя способами:

- — без демонтажа тормозного механизма с автомобиля;

- — на снятом тормозном механизме.

- В первом случае необходимо поддомкратить автомобиль, снять колесо, очистить суппорт от грязи снаружи, отсоединить и поднять его плавующую скобу.

Снимаем стопорное кольцо и пыльник цилиндра, удаляем из под него грязь при помощи тряпки, смоченной бензином и жесткой кисти или зубной щетки. Слегка нажимаем на педаль тормоза, чтобы поршень немного (максимум сантиметр) выдвинулся из цилиндра.

Еще раз производим очистку, стараясь не повредить зеркало поршня и удалить только грязь и отложения. Наждачной бумагой зачищать поршень нельзя, так как можно повредить зеркало. Народный способ очистки отложений – применение шершавого деревянного бруска, который снимет отложение и не повредит цилиндр.

Снимаем крышку с бачка тормозной жидкости и при помощи разводного ключа или тисков утапливаем поршень обратно в цилиндр. Жмем на педаль тормоза, выдвигая поршень, и опять утапливаем его. Проводим такую процедуру разработки его подвижности раз 20-30.

После чего наносим графитную смазку на выступающую часть поршня, устанавливаем новый пыльник и стопорное кольцо.

Плюс этого способа — нет необходимости сливать тормозную жидкость из контуров тормозной системы автомобиля и прокачивать тормоза.

Во втором случае снимаем тормозной цилиндр и проводим его разборку и разработку. Этот способ подойдет при капитальной ревизии суппортов, так как необходимо либо сливать тормозную жидкость, либо глушить тормозную трубку, что все-равно чревато потерей некоторого количества жидкости и подразумевает проведения прокачки тормозов после выполнения работ.

Поршень из цилиндра необходимо выдавить либо еще до его снятия (нажав на педаль тормоза), либо на уже снятом поршне подать воздух под давлением в отверстие под тормозную трубку. Перед выдавливанием снимаем с поршня стопорное кольцо и пыльник. Извлеченный поршень стараемся не поцарапать.

Вдавливаем его вовнутрь цилиндра (например, при помощи тисков), одеваем сверху новый пыльник и стопорное кольцо.

Все перечисленные выше манипуляции имеют смысл лишь при незначительном повреждении поршня или цилиндра. В случае полного заклинивания поршня и невозможности его разработки следует заменить тормозной цилиндр с поршнем.

- Примечания и дополнения

- — После разработки поршней тормозных цилиндров передних колес автомобиля необходимо смазать направляющие пальцы.

- Еще статьи по тормозной системе автомобилей ВАЗ 2108, 2109, 21099

- — Проверка и регулировка свободного хода педали тормоза автомобилей ВАЗ 2108, 2109, 21099

- — Проверка тормозной системы автомобилей ВАЗ 2108, 2109, 21099

- — Схема стояночной тормозной системы автомобилей ВАЗ 2108, 2109, 21099

- — Схема рабочей тормозной системы автомобилей ВАЗ 2108, 2109, 21099

- — Замена передних тормозных колодок на автомобилях ВАЗ 2108, 2109, 21099

- — Замена задних тормозных колодок на автомобилях ВАЗ 2108, 2109, 21099

Устройство для вдавливания поршней тормозных цилиндров

Мастер рассказал о распространённом виде работ при ремонте машин, когда возникает необходимость менять тормозные колодки. При этом возникает проблема вдавливания обратно тормозного поршня. И каждый справляется с этой проблемой по-разному. Кто-то пытается использовать монтажку, кто-то спускает тормозную жидкость. В этом видео показано простое устройство, чтобы вдавливать поршень при ремонте тормозных цилиндров.

Из чего состоит устройство для ремонта поршня и как работает?

Нам понадобится пластинка шириной 5 см

Толщина не имеет значения, важно, чтобы была жёсткая. Мастер взял от рессоры

Отрезал небольшой участок. Ширина выбирается под конкретный автомобиль, под скобу. Есть два усика, который держит одну сторону тормозных колодок. Выбирается именно по ширине.

Посередине делается отверстие, чтобы нарезать внутреннюю резьбу. Болт выбирайте любой – м8, м10, м12. Лучше, чтобы было покрепче соединение. Мастер взял десятку. Понадобится болт. У мастера изначально был с неполной резьбой, нарезал её почти до конца, оставив немного от края. В отверстие делал резьбу тремя мячиками. Сначала m6, потом 7,8. Добился отчётливого профиля, чтобы не срезало.

Вкручиваем болт на определенное расстояние. Нужны две гайки. Откручиваем одну, следом другую. Концевая часть болта должна упираться в поршень. С обратной стороны от пластины – скоба.

Как работает механизм?

Закручивается болт, расстояние увеличивается. Поскольку скоба неподвижная, вдавливается поршень. Принцип работы простой. Сначала проверял устройство так, чтобы гайки были закручены полностью на край. Ну, когда вы обращаете болт, его кромкой создаются задиры на поршне. Поэтому решил изменить конструкцию. Взял втулку, она выбирается одним краем поршень, 2 вставляется в болт.

Вращение и трение происходит не там, где поршень, а по месту контакта втулки с болтом. Необходимость во втулке возникла также в связи с тем, что стандартной длины болта не хватает, чтобы достать до поршня автомобиля. Приходится что-то подкладывать.

Пробовал в действии приспособу для ремонта тормозного цилиндра. Аппарат хорошо работает. Вращение происходит легко, без усилий.

Канал “Иван Кутафин”.

izobreteniya.net

Когда требуется замена?

Не упустить момент смены тормозных колодок можно, если следить за километражем. Как правило, эти детали полностью изнашиваются, прослужив своему хозяину 15 тысяч км. Хотя сейчас встречаются такие, которых хватает и на 30 тысяч км. Впрочем, эти цифры – лишь условность. Срок службы колодок зависит от многих факторов.

Решающую роль сыграет стиль езды: чем он агрессивнее, чем больше трудных подъемов и головокружительных спусков преодолеет велосипедист, тем быстрее ему придется задуматься о работе с тормозами.

Решающую роль сыграет стиль езды: чем он агрессивнее, чем больше трудных подъемов и головокружительных спусков преодолеет велосипедист, тем быстрее ему придется задуматься о работе с тормозами.

Неспешные прогулки по парку в спокойном режиме позволят всей системе торможения прослужить дольше, но лишь при условии, что они правильно отрегулированы.

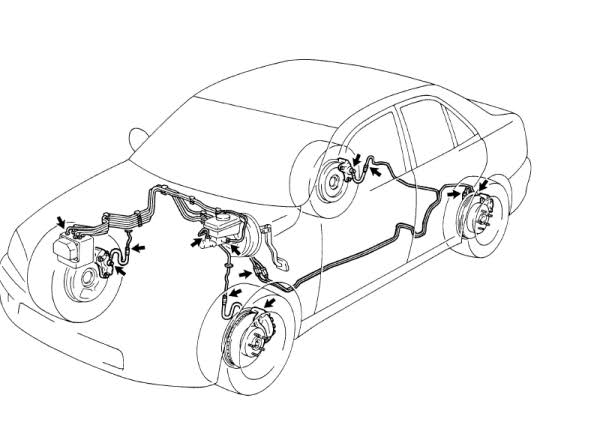

Устройство, принцип действия

Итак, водитель останавливает автомобиль нажатием на педаль тормоза. Последняя воздействует на усилитель тормозных усилий, а тот — на ГТЦ, сжимающий жидкость в магистралях.

Под действием усилия ГТЦ жидкость сжимается и переходит в зону с минимальным давлением. Это трубки, а затем – рабочие механизмы. Тормозная жидкость давит на привод, и суппорт сжимает колодки. Когда давление на педаль ослабляется, понижается давление в усилителе тормозов. Пружины в механизме разжимают колодки. Жидкость движется обратно в расширительный бачок — в зону, где давление минимально.

Движение тормозной жидкости осуществляется по медным трубкам. Последние соединены с главным тормозным цилиндром и проложены по днищу авто до тормозных механизмов. Соединения трубок с механизмами и с ГТЦ выполнены в виде резьбы – так достигается максимальная надежность. Ведь давление в магистрали может быть достаточно высоким.

Чтобы повысить надежность систем, трубки связаны с ГТЦ по диагонали. Это дает возможность использовать тормоз при выходе из строя последней. К примеру, из ГТЦ одна из трубок связывает передний левый тормозной механизм и задний правый. Другая трубка направляет жидкость к переднему правому и заднему левому колесу. Чтобы давление в системе не превышало допустимое, на местах, где все трубки соединяются, установлен регулятор давления. В простонародье он называется «колдун».

Возможные неполадки дисковых тормозных систем

Поломка дисковой тормозной системы происходит в случае выхода из строя отдельных ее элементов. Неисправными могут оказаться части суппорта, колодки, направляющие и прочие детали.

Основной проблемой суппортов всех типов является износ поршневых уплотнителей (манжеты) вследствие воздействия влаги и грязи, что приводит к выходу из строя самого поршня. Манжета может набухнуть либо растрескаться.

Испорченный уплотнитель приводит к неисправности в работе поршня (не возвращается на место при растормаживании), утечке тормозной жидкости, разгерметизации и завоздушиванию системы.

Признаки неисправных суппортов:

- авто уводит в сторону в момент торможения;

- для остановки требуется больше усилий;

- педаль пульсирует или проваливается;

- задние тормоза блокируются при резкой остановке;

- тормоза клинит.

Колодки имеют свойство изнашиваться по объективным причинам, но иногда процесс происходит неравномерно. Такое возможно при закисании нижней направляющей. Колодка стирается только в верхней части. Также колодки может заклинить. Происходит это часто из-за коррозии. При этом показано удаление ржавчины, зачистка детали и добавление специальной смазки.

Закисание — характерная для плавающих суппортов неисправность, обусловленная тем, что направляющие теряют подвижность из-за прихода в негодность пыльников. Через отверстие на деталь попадает вода, грязь, что приводит к окислению. Подвижность ее нарушается либо прекращается, что провоцирует перекос и заклинивание устройства.

Закиснуть может и поршень тормозного цилиндра. Свидетельствовать о неисправности подобного рода может увеличившийся тормозной путь.

Неисправности, причиной которых стали испорченные уплотнители и пыльники, решаются разбором проблемной части, тщательной очисткой, смазкой и заменой испорченного комплектующего.

Завоздушивание. Признаком того, что в гидросистему попал воздух, служит вялое торможение. В таком случае следует провести диагностику, заменить испорченные детали, долить либо заменить тормозную жидкость, удалить воздух, прокачав тормоза.

Основные этапы работ

Первым делом с колодок надо удалить остатки фрикционного материала. Это можно сделать при помощи УШМ. Посередине зачищенных пластин сверлим отверстия диаметром 6 мм. Затем в одной из колодок рассверливаем отверстие до 12 мм. Далее вставляем в получившееся отверстие болт и накручиваем на него гайку.

Эту гайку необходимо приварить к пластине от тормозной колодки. Чтобы во время сварки не повредить резьбу на шпильке, просто наденьте на нее кусок металлической трубки. Далее снимаем трубку, и в центре болта сверлим отверстие диаметром 5 мм. Затем метчиком нарезаем резьбу под болт М6.

При помощи болгарки срезаем ушки-зацепы на тормозных колодках, а для более эстетичного вида инструмент для сжатия суппорта можно покрасить обычной краской из баллончика. Далее от цепи необходимо отрезать три звена и жестко соединить их между собой при помощи сварки. По центру получившейся детали привариваем болт. И теперь самодельный инструмент полностью готов к работе.

Источник

Рейтинг популярных тормозных дисков

Тормозной диск – важная комплектующая автомобиля. От качества детали зависит безопасность и комфорт вождения. Развитие науки и техники позволяет совершенствовать технические характеристики и находить новые решения в деле автомобильной комплектации. Существует небольшой рейтинг лидерами рынка, специализирующихся на производстве расходников.

Ferodo

Компания, входящая в английский концерн Federal-Mogul, занимается производством элементов тормозных систем с конца 19 века. Специализируется на запчастях для легкового и коммерческого транспорта.

Тормозные диски Ferodo – элитный товар. Характеризуются высоким качеством, износостойкостью, равномерностью нагрева и устойчивостью к высоким температурам, обеспечивающим отличное торможение. Продукт покрыт антикоррозийным составом.

Nibk

Концерн JNBK (Япония) выпускает диски и колодки, а также имеет большой ассортимент других запасных частей для городских авто

В последнее время уделяет большое внимание комплектующим для спортивных машин

Продукция Nibk соответствует высоким стандартам качества, цены при этом доступные. Особые технологии производства чугуна позволяют увеличить время эксплуатации изделия.

Диски покрыты антикоррозийным покрытием, обладают повышенной сопротивляемостью агрессивным химическим составам, характерным для городских дорог, защищены от влаги. Небольшой недостаток заключается в шуме, производимом деталью во время работы.

Brembo

Итальянский лидирующий производитель комплектующих для тормозных систем. Оригинальные диски Brembo имеют уникальное, затвердевающее под УФ-лучами покрытие, производимое на водной основе, что делает его безвредным для окружающей среды.

Оно защищает деталь от воды и соли, что особенно важно для езды по городу

Bosch

Известный немецкий производитель как запасных частей для автомобилей, так и бытовой техники, инструментов и т.д.

Изготавливается диски для легковых авто, мотоциклов, грузовиков и споркаров. Продукция Bosch долговечна, устойчива к износу, не производит много шума, сохраняет функциональность при любой погоде.

Lucas TRW

TRW – ведущая европейская компания по производству комплектующих. Диски этой фирмы качественные и безопасные. Материал изготовления – чугун и высокоуглеродистые сплавы.

Чугунные изделия прочны и покрыты защитным слоем, поэтому не ржавеют. Детали из сплавов обладают меньшим весом, устойчивы к деформациям и воздействию температур.

Ebc brakes

Продукция английской компании популярна как в Европе и Азии, так и в Соединенных Штатах. Является лидером среди производителей комплектующих для мототранспорта, но выпускает детали и для спортивных и городских авто.

EBC brakers использует технологию проверки изделий рентгеном для отбраковки деталей с внутренними дефектами (полостями и т.д.), что повышает качество продукта. Перфорированные изделия не имеют сквозных отверстий, что исключает риск растрескивания запчасти.

Otto zimmermann

Известный немецкий производитель неоригинальных запасных частей. Высокое качество по доступной цене. Фирма выпускает продукцию как для конвейерной сборки, так и для вторичного рынка.

Диски OZ идентичны оригинальным и соответствуют требованиям оригинальных производителей. Качество хорошее, устойчивы к истиранию.

Ate

Еще один немецкий бренд неоригинальных деталей, качество которых соперничает с оригинальными. Диски Ate представлены всего двумя линейками: оригиналы и усиленные. Оригинальные детали производятся для большого количества мировых марок авто, в том числе для Mercedes.

Конструкция усиленных позволяет изделиям выдерживать повышенные нагрузки при спортивной езде, машина держит дорогу и на мокрой трассе, не боятся грязи, влаги и перегрева.