Свойства технологии

Промышленные и бытовые приборы объединяют общие принципы работы плазменной резки:

- создание электродуги;

- образование ионизированного газа;

- создание высокоскоростного потока плазмы;

- воздействие этой активной средой на обрабатываемый материал.

Для плазменно-дуговой резки характерны:

- Температура потока. Величины находятся в диапазоне 5000–30000°C. Определяется видом обрабатываемого материала: нижние значения используют для цветных металлов, верхние — для тугоплавких сталей.

- Скорость потока. Значения в пределах 500–1500 м/с. Настраивается под определённый вид обработки: толщина заготовки;

- вид материала;

- тип распила (прямой или криволинейный);

- длительность работы плазматрона.

Газ, применяемый для плазменной резки. При обработке чёрных металлов (сталей) используют активную группу, — кислород (O2) и воздух. Для цветных металлов и сплавов, — неактивную: азот (N2), аргон (Ar), водород (H2), водяной пар. Объясняется тем, что цветные металлы окисляются кислородом (начинают гореть), поэтому применяется среда защитных газов. Кроме этого, комбинируя состав газовой смеси, можно повысить качество обработки.

Ширина разреза. Здесь наблюдается прямая последовательность: с ростом показателей, увеличивается ширина реза. На её величину влияет:

- толщина метала и его вид;

диаметр сопла;

сила тока;

расход газа;

скорость реза.

Производительность. Определяется скоростью обработки. Например, для бытовых агрегатов и по ГОСТ, величина не превышает 6,5–7 м/мин (~0,11 м/сек). Зависит от толщины, вида металла, скорости газовой струи. Естественно, что с увеличением размеров, скорость обработки падает.

Качество обработки

Качество реза — важный фактор при обработке металла, особенно, если это плазменная резка труб. Определяется режимом работы, мастерством исполнителя. Плазменно-дуговая резка регламентируется ГОСТ 14792-80. Международный стандарт качества — ISO 9013-2002. Документами определяются основные критерии:

- Допуск на перпендикулярность или угловатость. Показывает отклонения от перпендикуляра и плоскости реза к поверхности обрабатываемого изделия.

- Оплавление верхнего края. Трещины в точках обработки не допускаются. Верхний край может быть острым, оплавленным, оплавленно-нависающим.

- Шероховатость. По ГОСТ делится на три класса, 1, 2 и 3.

Какие дефекты снижают качество плазменной резки металла

Ниже рассмотрим дефекты изделий, которые могут быть вызваны неверно установленными параметрами резки или нарушениями технологии работы на плазмотроне, а также поговорим о способах избавления от них.

Угловатость.

Этот параметр означает степень наклона среза при обработке заготовки на плазмотроне. Угловатость может появиться из-за неравномерного нагрева листа по его толщине. Дело в том, что плазменная дуга выпускает неодинаковое количество тепла по всей длине, поэтому на разной глубине проката расплавляется разное количество материала.

Окалина.

Это расплавившийся во время раскроя метал, который, затвердев, прилип к кромке изделия. Окалину также называют шлаком. Качество плазменной резки в этом смысле зависит от расходных материалов, настроек резки, чистоты воздуха в цехе – эти параметры определяют объем образующихся окалин и сложность их счищения.

Качество поверхности.

Этот параметр определяется степенью шероховатости поверхности – общим количеством неровностей, расположенных близко друг к другу в пределах лита. Иначе говоря – это степень ее гладкости. Именно она определяет важнейшие пользовательские свойства заготовки.

Столы с защитной и жидким охлаждением

На промышленных станках под ламелями часто располагают поддон с охлаждающей жидкостью. В нее попадает раскаленный металл при резке. В то же время, стол может быть и без поддона. Тогда под рабочей поверхностью устанавливается специальный короб. Он защищает конечности мастера от ожогов и механических повреждений, но создает пожароопасную ситуацию, и риск задымления в рабочем помещении.

Если вы планируете использовать станок для разовых работ, можно ограничиться и коробом. Но если резка металла является основным занятием — то без поддона с водой не обойтись. Чистить такой стол тяжелее, но его эксплуатация значительно безопаснее и комфортнее. А поскольку вся электроника находится над конструкцией, возможные протечки не несут опасности станку.

| Недостатки | |

| Сухая плазменная резка | |

|

|

|

|

Другие комплектующие

Кроме плазмотрона и трансформатора в агрегате плазменной резки есть и другие элементы.

Компрессор

Самый распространенный рабочий газ – это сжатый воздух. Его можно использовать при резке почти всех металлов и сплавов. Источником сжатого воздуха является компрессор. Его можно использовать любой конструкции, минимальная производительность зависит от толщины металла:

- 16 мм – 140л/мин;

- 20 мм – 170л/мин

- 30 мм – 190л/мин.

Для более стабильной работы необходим ресивер емкостью от 50 литров, давление создаваемое компрессором должно быть более 4,5Бар.

Кабели и шланги

Для работы плазмореза с воздушным охлаждением кабель-шланговый пакет состоит из следующих элементов:

- Силовой кабель. Его сечение зависит от номинальной мощности устройства. При токе 50А, достаточным для резки металла толщиной 10 мм и проводе в виниловой изоляции оно составляет 6мм². При использовании кабеля в жаропрочной изоляци сечение соответственно уменьшается. Этих кабелей необходимо 2 – один в кабель-шланговом пакете для электрода и второй для массы.

- Провод для вспомогательной дуги. Сечение достаточно 1,5 мм². По допустимому нагреву кабель допускается более тонкий, но он имеет недостаточную механическую прочность.

- Шланг для подачи воздуха. Внутренний диаметр 10 мм.

- Провода для подключения микровыключателя.

Осциллятор

Это прибор, увеличивающий напряжение ХХ сварочного трансформатора до величины, обеспечивающий появление электрической дуги без предварительного контакта электрода и массы.

Осцилляторы, используемые в агрегатах плазменной резки, подключаются последовательно с трансформатором и добавляют к постоянному напряжению 220В переменное, частотой до 250кГц и напряжением до 6кВ.

Сам по себе этот прибор не выдает ток, опасный для здоровья людей и, тем более, не способен создать дугу для сварки или резки металла. Основное предназначение этого устройства в создании искры между электродами. Эта искра является проводником и “прокладывает путь” для сварочного выпрямителя.

Совет! Вместо осциллятора допускается использование электронного зажигания автомобиля.

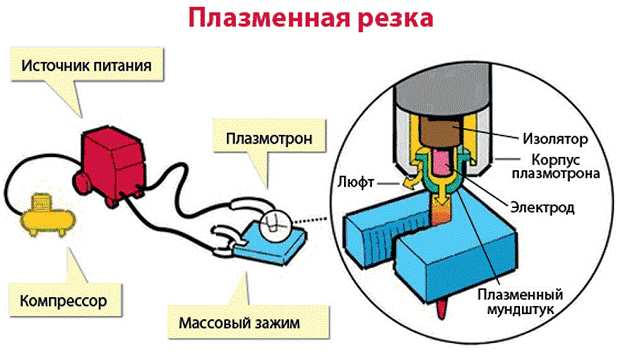

Конструкция и принцип работы

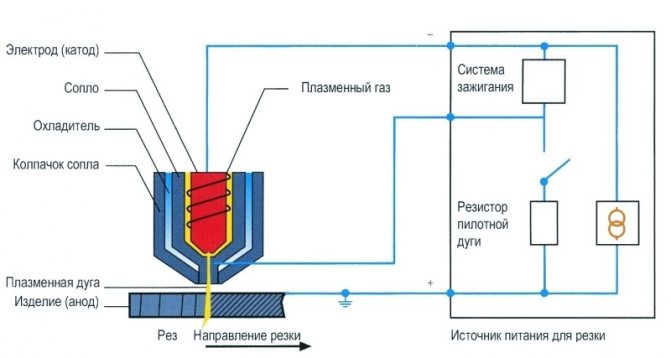

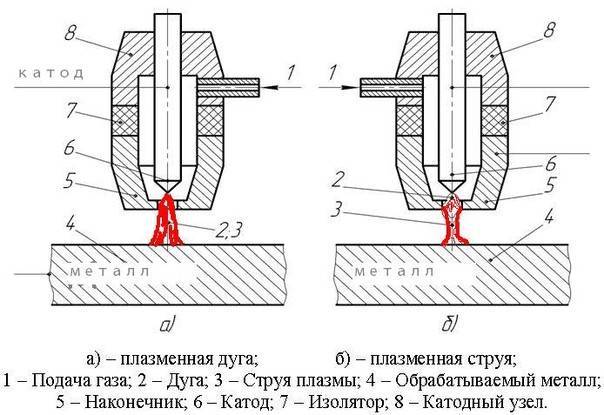

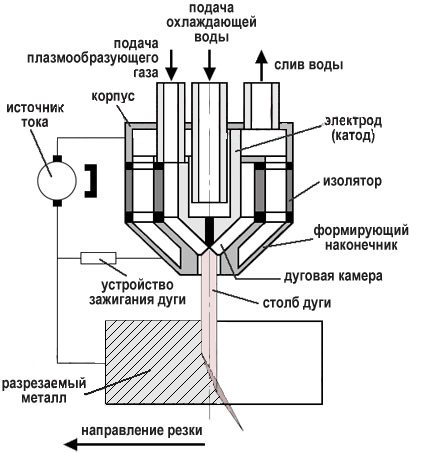

Плазма представляет собой токопроводящий ионизированный газ, который формируется в специальном устройстве – плазмотроне. Конструктивно он состоит из множества элементов, но основными считаются электрод (он же катод), сопло и завихритель. Они выполняют основные функции в процессе формирования плазменной дуги.

Деталировка плазмотрона для ручной резки

Сам техпроцесс плазменной резки заключается в поджиге дежурной дуги в результате прохождения электрического тока от катода на анод (металлическую заготовку). Пилотная дуга подготавливает пространство между плазмотроном и металлом, способствуя частичной ионизации. При ее контакте с металлопрокатом автоматически увеличивается мощность и поджигается режущая плазменная дуга.

За счет направленного воздействия тепловой энергии дуги металл частично расплавляется и выдувается из зоны реза под воздействием кинетической энергии плазменного газа.

Схема процесса плазменного раскроя

Плазмотроны для ручной резки должны постоянно охлаждаться, поэтому оборудование оснащено системой принудительного охлаждения.

Классификация и предназначение

Плазморезы используются для работы с электропроводящими материалами. Основное назначение плазморезов – изготовление деталей из металла. В некоторых случаях оборудование используется для плазменной резки с ЧПУ заготовок из древесины и пластика.

В зависимости от способа применения станочные приборы делятся на устройства, работающие с:

- защитными восстановительными газами;

- окислительными газами, насыщенными кислородом;

- смесями;

- газожидкостными стабилизаторами;

- водной и магнитной стабилизацией.

По типу оборудования станки плазменного типа бывают:

- инверторными;

- трансформаторными.

Инверторное оборудование включает бюджетные устройства, предназначенные для плазменной резки металла с максимальной толщиной 3 сантиметра. Оборудование отличается небольшим весом и стабильным горением дуги. КПД инверторных плазморезов превосходит аналогичный показатель трансформаторных аналогов. Но такие приборы могут применяться только частными мастерскими и небольшими предприятиями.

Трансформаторные устройства стоят дороже, но способны обрабатывать металлические заготовки толщиной до 8 сантиметров. Они потребляют больше электричества, чем инверторные устройства, но имеют надежный сигнал, устойчивый к перепадам напряжения в сети.

По виду контакта станочные устройства также делятся на две категории:

- контактную;

- бесконтактную.

Плазморезки с числовым программным управлением контактного типа требуют соприкосновения плазмы с металлической поверхностью, и не способны резать на глубину больше 1,8 сантиметра. Устройства второго типа могут обрабатывать детали с максимально допустимой глубиной.

Для плазмореза, используемого в бытовых целях, требуется электрическая сеть с напряжением 220 Вольт. Для промышленных аналогов требуется трехфазная питающая сеть, имеющая напряжение 380 Вольт. Но даже бытовые плазморезы оказывают большую нагрузку на электропроводку, поскольку вместе со станком-плазморезом работает система охлаждения. Поэтому перед использованием устройства необходимо убедиться в том, что электрическая проводка находится в исправном состоянии, и может выдерживать большие нагрузки. Для этого существует специальное оборудование, подающее сигнал в случае перегрузки.

Почему следует обращаться к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Лазерная и плазменная резка

Одним из главных достоинств, кроме высокой производительности плазменной и лазерной резки металлов является возможность выполнения сложного фигурного реза в листовом материале.

Раскрой проката плазморезом

Плазменный раскрой металла выполняется посредством интенсивного нагревания металла вдоль реза энергией электродуги с последующим удалением расплава плазменным потоком. За счет высокой температуры режущего потока ионизированного газа (15-30 тыс. градусов Цельсия), метод обладает высокой скоростью резки. Это наиболее эффективный термический способ резки листового металла.

https://youtube.com/watch?v=mOLcpYHuffY

Перечисляя достоинства плазменного раскроя металла, кроме высокой точности реза, стоит отметить:

- Возможность раскроя заготовок сложной формы, в том числе по шаблону;

- Отсутствие термальной деформации листа;

- Высокую повторяемость для однотипных деталей, с допуском по контуру до 0,5мм;

- Экологичность и безопасность процесса;

- Возможность обработки черного и цветного проката, нержавейки с большим диапазоном толщин.

Плазменный раскрой листового металла возможен для:

- Алюминиевого проката толщиной до 120 мм;

- Меди и сплавов (бронзы) до 80 мм;

- Легированных сталей — до 50 мм.

Различия по максимально возможной толщине обработки связаны с различной теплопроводностью цветных и черных металлов. С увеличением толщины листа, экономическая целесообразность снижается в связи с большим расходом ресурсов (электротока).

К недостаткам плазменного раскроя можно отнести:

- Увеличение твердости кромок в результате термического нагрева;

- Зону побежалости, радужного изменения цвета, по краям реза.

На рынке представлено оборудование разного класса, в том числе и для ручной плазменной резки. Раскрой черного и цветного металла выполняется контактными аппаратами, электродуга возникает между электродом и обрабатываемым листом.

Устройство для плазменной резки состоит из:

- Плазмотрона, преобразовывающего энергию электродуги в тепловую энергию плазмы;

- Источника питания;

- Компрессора или газового баллона для обеспечения струи газа или воздушной смеси

Лазерный раскрой листового проката

Лазерный раскрой металла обеспечивается за счет сфокусированного излучения с концентрацией тепловой энергии в области резки. В результате — высокоточные тонкие резы, позволяющие раскроить лазером множество деталей с минимальными зазорами между разметкой. Процесс резки роботизирован. Лазер выполняет сложные перемещения согласно электронному чертежу, заложенному в программное управление без малейших отклонений по контуру.

К преимуществам лазерного раскроя можно отнести:

- Воспроизведение замкнутых криволинейных контуров любой сложности;

- Экономия материала за счет плотного расположения деталей на листе и программного раскроя с минимальной вероятностью ошибки;

- Отсутствие механического и продолжительного термического воздействия, края деталей не деформируются, отсутствуют цвета побежалости;

- Перпендикулярность кромки, низкий коэффициент шероховатости поверхности.

https://youtube.com/watch?v=H5GAk_L_sR8

Негативными параметрами являются:

- Максимально возможная толщина резки — 20мм;

- Снижение производительности при резке металла с высокими отражающими свойствами, например, полированной нержавеющей стали, уменьшающие мощность воздействия лазера.

Лазерный раскрой листовой стали широко используется при изготовлении деталей с максимальными требованиями к точности геометрической формы и повторяемости, в автомобилестроении, точном приборостроении, а также для создания эксклюзивных элементов декора, резных решеток и держателей.

Поиск записей с помощью фильтра:

Технологические особенности лазерного раскроя металла

Функциональность и быстрота работы станочного парка обеспечивается благодаря четкой работе квалифицированных технических специалистов, производящих своевременный ремонт и замену комплектующих в случае возникновения необходимости.

Современные технологические возможности раскроя листового проката при помощи лазера позволяют обеспечить:

- высокую скорость и точность обработки поверхности;

- возможность раскроя по фигурному контуру детали любой формы;

- ввиду отсутствия физического контакта, качественный раскрой любых тонких и хрупких материалов;

- идеально ровную торцевую часть детали;

- получение минимального количества отходов в ходе лазерной резки листа.

Помимо раскроя листового металла, наше производственное предприятие осуществляет гибку изделий, их дальнейшую сварку и покраску.

Все работы выполняются на высоком профессиональном уровне в сжатые сроки.

Оборудование для резки: основные детали

Чтобы сделать необходимое оборудование в домашних условиях, потребуется закупить и подготовить все элементы конструкции плазмореза

При этом важно учитывать, что станок, оснащенный ЧПУ, даже при условии создания его своими руками, обходится отнюдь недешево

Общая стоимость изделия зависит от качества выбранных комплектующих. Экономить на запчастях не рекомендуется, так как иначе срок эксплуатации устройства будет минимален.

Основные используемые элементы:

- Стол.

- Элементы шага.

- Ременная передача.

- Направляющие.

- Система управления.

- Терминал.

Видео : устройство блока управления.

Монтаж терминала с ЧПУ

Когда основная конструкция готова, важно аккуратно установить терминал с ЧПУ. Если предыдущий этап прошел успешно, то с выполнением этой задачи своими руками не возникнет ни малейших сложностей

Основные элементы системы управления:

- Монитор.

- Модуль.

- Кнопки.

- Клавиатура.

Все они монтируются в определенном порядке — устройство готово к использованию. После этого можно применять изделие, как в бытовых, так и промышленных целях.

Прежде чем приступать к раскрою основных деталей, необходимо предварительно оценить качество раскроя, точность швов и необходимость зачистки поверхности после обработки. Это позволит своевременно выровнять и модернизировать устройство, чтобы не испортить дорогостоящие материалы в процессе использования.

Особенности резки металла на плазморезах с программным управлением

Чтобы получить должный результат после обрабатывания изделий из металла, необходимо учесть следующие аспекты:

- какую характеристику имеет станок для резки с ЧПУ;

- что входит в состав материала, который используется для проведения процедуры;

- размеры и характеристика изделий, подвергнутых обработке.

При плазморезе выполняются работы по раскройке листа с маленькой толщиной, не больше, чем 1 см. С таким материалом отлично справляется плазменная дуга. Чтобы раскраивать более толстую поверхность, необходимо установить дополнительную стабилизацию дуги.

Чертеж плазмотрона для резки металла.

Лист, имеющий толщину более 10 см, раскраивается при помощи серьезного плазменного оборудования, которое оказывает прямое и сильное воздействие на дугу.

Кроме этого, также важен и вид источника, откуда возникает плазма. Это происходит за счет сжатого потока воздуха с высокотемпературной электродугой. Оборудование для обработки тонколистового стального материала с толщиной не больше, чем 0,6 сантиметров, работает при небольшом количестве тока.

Чтобы обработать такой же лист с толщиной 1,2 см и выше, применяется источник, источающий высокий ток.

Без необходимой мощности, оборудование не выполнит качественно работу, и результат получится плохим

Достаточно важно уметь управлять ЧПУ – числовой программной системой, чтобы всегда достигать хороших результатов

Без необходимых умений на поверхности материала будут отложены шлаки, появятся сколы и иные деформирования. Чтобы обойти это стороной, специалисты советуют выбирать источник с мощностью, превышающей в несколько раз нужного показателя.

К особо внимательному выбору стоит подойти в сфере композиций и составов заготовки для обрабатывания. Зачастую, чтобы обработать алюминиевую поверхность, применяют смесь, где есть небольшое количество аргона, азота и водорода.

Стоит отметить, что современные станки для данной процедурой, которые изготовляются популярными производителями, гораздо дольше служат. Срок службы можно продлить при помощи обеспечения оборудования постоянного техосмотра. При правильной эксплуатации устройства можно пользоваться им много десятилетий.

Виды станков

Основная классификация плазменного оборудования для ручного раскроя:

Инверторного типа – отличаются высоким КПД, энергоэффективностью, компактными размерами и небольшим весом. Такие аппараты выпускаются обычно небольшой мощности и позволяют разрезать металл толщиной до 20 мм. Предназначены для бытового и полупрофессионального применения.

Инверторный аппарат

Трансформаторного типа – мощные устройства для профессионального применения. Характеризуются высоким ПВ (80-100 %) и возможностью раскроя металлопроката толщиной до 100 мм и более.

Источник питания трансформаторного типа

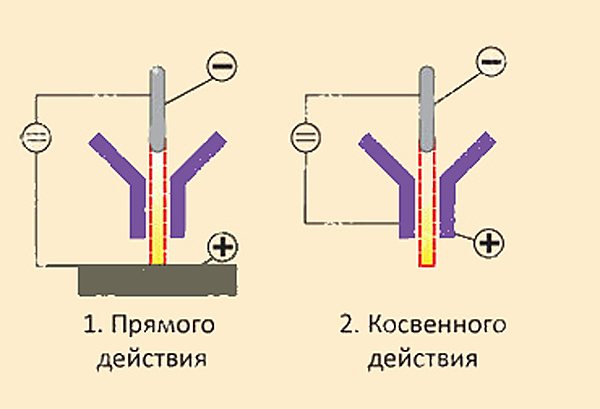

Плазмотроны для ручной резки различают по типу поджига дуги:

- Прямого действия – дуга возбуждается при прохождении электротока между катодом и анодом. Такие резаки применяются для резки электропроводимых материалов (сталей и сплавов).

- Косвенного действия – дуга поджигается между катодом и соплом. Плазмотроны этого типа используются для резания материалов, которые не проводят электрический ток (пластмассы и т.д.).

Отличия плазменной дуги прямого и косвенного действия

Советы и нюансы

Еще одной отличительной положительно характеристикой метода является то, что во время процесса происходит нагрев лишь небольшого локального участка. Да и остывает этот участок намного быстрее, чем при лазерной или механической резке.

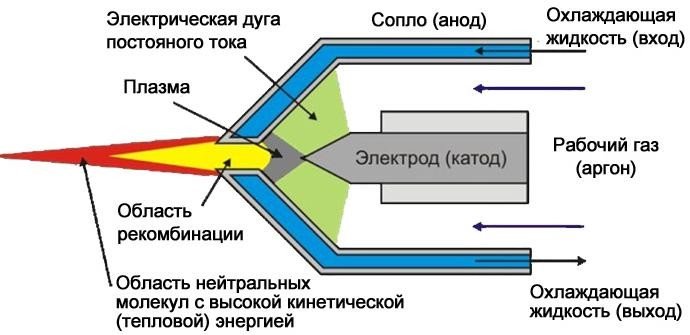

Охлаждение необходимо только для двух составных элементов – катода и сопла, как самых нагруженных. Это без проблем производится с помощью рабочей жидкости.

Плазменная дуга и струя.

Дуга начинает работать стабильно в результате рабочего соотношения катода и сопла с паром из сжатого раскаленного воздуха. На катоде локализуется отрицательный заряд, на наконечнике сопла – соответственно положительный. В результате этого образуется промежуточная дуга.

Лишняя влага впитывается специальным материалом, который находится в резервуаре камеры плазмотрона.

Правила безопасности при данном методе имеют строжайший характер, потому что все аппараты плазменной резки могут быть очень травматичными для мастера. Особенно это касается моделей с ручным управлением.

Все будет в порядке, если вы будете соблюдать рекомендации по защитной амуниции мастера: щиток, затемнённые очки, защитные ботинки и т.д. В этом случае вы сможете уберечься от главных факторов риска данного метода – капель расплавленного металла, высокого напряжения и раскаленного воздуха.

Еще один совет по безопасности – ни в коем случае не стучать резаком по металлу для удаления металлических брызг, как это делают некоторые мастера. Вы рискуете повредить аппарат, но главное – поймать кусочки расплавленного металла, например, лицом или другой незащищенной частью тела. Лучше поберечь себя.

Экономия расходных материалов занимает не последнее место в эффективной резке. Для этого зажигаем электрическую дугу не слишком часто, а точно и в срок, чтобы не обрывать ее без надобности.

Экономия ресурсов также распространяется на силу и мощность тока. Если рассчитать его правильно, вы получите не только экономию, но и отличный срез без заусениц, окалины и деформации металла.

Для этого следует работать по следующей схеме: сначала подать ток высокой мощности, сделать пару – тройку разрезов с его помощью. Если сила и мощность тока великоваты, на металле сразу же будет образовываться окалина из-за значительного перегрева.

После осмотра срезов будет ясно, оставить ток на этом уровне или изменить его. Иными словами, работаем экспериментально – малыми пробами.

Принцип резки металлов высококонцентрированной плазмой

Для локального повышения температуры в зоне плазменного столба необходим мощный источник энергии (им в большинстве типов промышленных установок является обычный сварочный генератор и концентрированный поток окисляющего газа), а также герметичный объём, где возбуждается разряд.

Последовательность резки металла при газовой и плазменной резке разная. В первом случае резак имеет в своём составе две коаксиально размещённых трубы. Через одну из них – внешнюю – под большим давлением прокачивается инертный газ (это может быть аргон или двуокись углерода), задача которого – сжать поток пламеобразующего газа – кислорода, который в это же время подаётся по внутренней трубе плазмотрона. Такая конструкция ограничивает неконтролируемое распространение пламени по разделяемой поверхности, повышает энергетические характеристики источника тепла, и исключает оплавление кромок разрезаемого фрагмента лома. В стационарных аппаратах современного типа перемещение инструментальной головки может программироваться, в зависимости от конфигурации исходного изделия. Резка на плазме при помощи плазменных резаков переносного типа производится перемещением инструментальной головки самим оператором.

Принцип плазменной резки металла

В электрических плазмотронах сжатие столба дуги производится поперечным потоком среды-диэлектрика (чаще всего ею является индустриальное масло, хотя может быть и вода). Для создания больших давлений, которые достигают 5…10 ат, в комплектацию электрического плазмотрона входит также соответствующая насосная установка. Это снижает компактность оборудования, поэтому плазменные резаки с применением электрического дугового разряда применяются на специальных участках, для разделки особо крупногабаритных фрагментов лома (размерами более 200 мм). Их преимущество – высокая производительность процесса, которая достигает по стали 20000 мм3/мин, а при пониженных требованиях к точности – и 40000 мм3/мин.

Технология плазменной резки

Для резки лома чугуна, алюминия и других цветных металлов постепенно приобретает распространение технология мультиплазмирования, для которой характерно возбуждение электрического разряда в водной или спиртсодержащей среде. Соответствующие аппараты отличаются компактностью, однако требуют высококвалифицированного обслуживания и настройки.

Независимо от конструкции, аппарат для резки металла плазмой создаёт в рабочей зоне локальные температуры от 6000 до 20000С, чего достаточно не только для размерного плавления наиболее тугоплавких металлов, но и для размерного испарения частиц, которые выносятся потоком среды из зоны разделения. Скорость потока при этом достигает 500…1000 мс.

Особенности регламентных работ

Чаще всего из строя выходит инструментальная плита, испытывающая значительные термические нагрузки. Это не является неисправностью стола

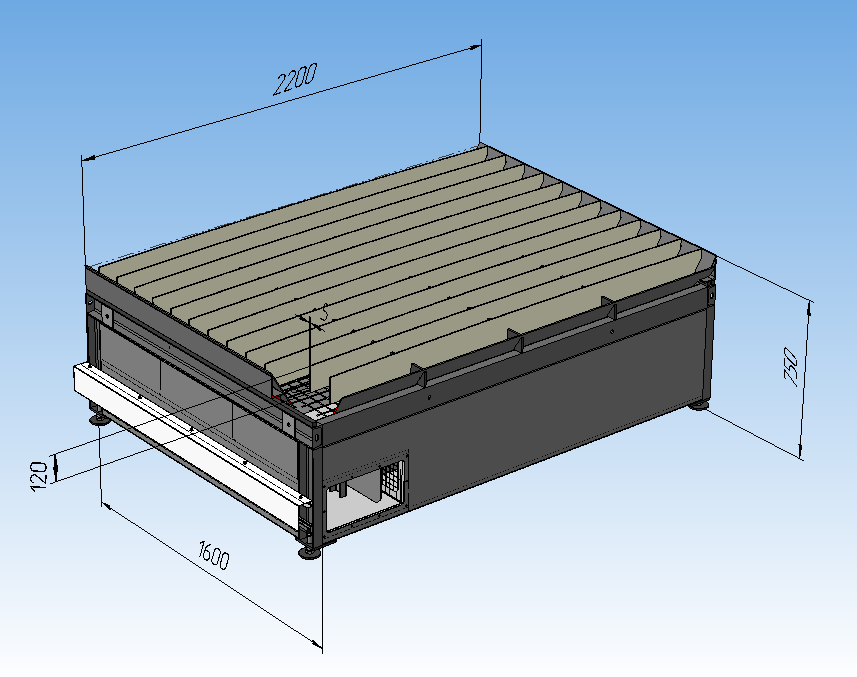

При выборе типа плиты принимают во внимание преобладающую толщину разрезаемого металла. Для резки толстого (свыше 40 — 50 мм) листа предпочтение отдаётся разновысоким пластинам, поскольку в этом случае контакт разогретого металла заготовки с поверхностью пластины происходит по ограниченной площади

Для плазменной резки более тонких заготовок можно использовать более технологичные в установке прямые пластины.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter

.

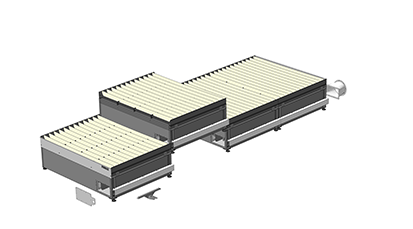

- Повышенная грузоподъемность;

- Легкость смены конструктивных элементов;

- Облегченный сбор изделий;

- Система сбора отходов резки;

- Секционная система вытяжки;

- Модульная конструкция.

Столы для установок плазменной резки решают несколько задач:

- точное размещение и позиционирование листа металла (заготовки) для раскроя с помощью портальной установки плазменной резки;

- сбора вырезаемых изделий;

- отсев и сбор крупных фракций отходов резки;

- эффективное газо- и дымоудаление для создания комфортных условий работы персонала

Конструкция вытяжных плазменных столов AMN Tech успешно решает все эти задачи, при этом обладая рядом преимуществ:

Повышенная грузоподъемность — столы AMN Tech выдерживают нагрузку до 375 кг на 1 кв.метр. Вместе с тем, этот параметр может быть увеличен по требованию заказчика.

Легкость смены конструктивных элементов — металлические ребра, на которых располагается лист заготовки в процессе резки постепенно прорезаются, конструкция стола позволяет легко их заменять на новые.

Конструктивное решение облегчающее сбор изделий — специальная решетка, раполагаемая под металлическими ребрами, позволяет с легкостью собирать вырезанные изделия.

Система сбора отходов резки — с помощью специальных шлакобункеров собираются крупные фракции отходов резки и удаляются за счет их съемной конструкции.

Секционная система вытяжки столы AMN Tech оснащаются секционной вытяжной системой, что обеспечивает комфортные условия работы персонала. Применение секционной конструкции с пневмозаслонками, которые концентрируют все усилие вытяжки в зоне резки, обусловлено высокими показателями эффективности и экономичности системы. При этом вытяжка может подключаться к столу с обеих сторон.

Модульная конструкция — во первых позволяет формировать стол необходимой длины посредством добавления модулей, во вторых — модульная конструкция стола снижает затраты на его восстановление при возможных форс-мажорных повреждениях. Так же неоспоримым преимуществом модульной конструкции является транспортабельность.

Размеры модуля указаны на рисунке:

По просьбе клиентов завод «ТеплоВентМаш» запустил в производство бюджетное оборудование серии Start S–WT, особенностью которого является доступная цена, отсутствие стола для поддержки заготовок и системы дымоудаления. Оборудование рассчитано на резку листового металла толщиной от 0,5 до 30 мм. В комплект поставки входит:

Координатный стол на мощных шаговых двигателях;- Терминал управления с электрошкафом и компьютером;- Лицензионные программы Mach3 и SheetCam (рус.).

Станки серии Start М30 имеют усиленный координатный стол и центральную систему дымоудаления. Рез металла от 0,5 до 30 мм. Данное оборудование поставляется в сборе, что позволяет исключить дополнительные работы по монтажу и наладке в месте установки.

В станке предусмотрен более широкий электро-пакет, чем в серии S–WT: кнопки останова по обоим сторонам портала, бесконтактные датчики движения портала. Пульт управления выполнен в более защищенном исполнении.

Машина плазменной резки Start L50 имеет мощный стол, состоящий из прочной металлической станины и стоек, способных выдержать вес стальных листов толщиной в 50 мм.

Оборудование имеет эффективную секционную систему дымоудаления. Для предотвращения воздействий значительных температур на раму и поверхность координатного стола, возникающих в процессе резки, оборудование имеет болтовые и сварные соединения конструкций.

Машины серии L100-Combi выполняют раскрой листового металла толщиной 0,5 – 100 мм с помощью газокислородной и плазменной резки. Возможно размещение нескольких газовых или плазменных резаков на портале.

Цена включает комплект газового оборудования и газовый резак. Секционная система дымоудаления позволяет исключить задымление даже при резке толстых металлов.

Основные элементы устройства

Простейшая схема такого оборудования представляет собой блок, источник электроэнергии, а также детали, используемые для создания электрической дуги — наконечник и шланг. Это оптимальный вариант, который можно получить при небольших затратах — для домашних условий он поистине оптимален.

При этом в отличие от моделей, оснащенных ЧПУ, изделие отличается небольшими размерами, благодаря чему не возникает сложностей с его транспортировкой и последующим хранением.

Если же говорить о стандартной комплектации оборудования, создаваемого своими руками, то можно выделить следующие детали:

- Плазменный резак.

- Плазморез.

- Сопло.

- Компрессор.

В большинстве моделей в качестве расходных материалов используются электроды, которые могут быть выполнены из различных материалов. Выбор зависит и от характеристик используемого оборудования, и от сферы применения изделия.